Теоретические аспекты определения оптимального натяга полимерного покрытия при восстановлении посадочных отверстий в корпусных деталях

Автор: Ли Р.И., Кирсанов Ф.А.

Журнал: Агротехника и энергообеспечение @agrotech-orel

Рубрика: Технический сервис в агропромышленном комплексе

Статья в выпуске: 1 (1), 2014 года.

Бесплатный доступ

Рассмотрено напряженное состояние полимерного покрытия и наружного кольца подшипника после запрессовки в отверстие корпусной детали. Получена формула зависимости деформации наружного кольца подшипника от натяга полимерного покрытия, которая позволяет определить уменьшение радиального зазора в подшипнике. Проведен эксперимент, который показал достаточно высокую точность вышеуказанной формулы.

Восстановление, корпусная деталь, подшипник, полимер, покрытие, натяг, посадка, напряжение, деформация, зазор, эксперимент

Короткий адрес: https://sciup.org/14769924

IDR: 14769924 | УДК: 621.822.6.004.67:

Текст научной статьи Теоретические аспекты определения оптимального натяга полимерного покрытия при восстановлении посадочных отверстий в корпусных деталях

Восстановление, корпусная деталь, подшипник, полимер, покрытие, натяг, посадка, напряжение, деформация, зазор, эксперимент.

Restoration, case detail, bearing, polymer, covering, tightness, landing, tension, deformation, gap, experiment.

Рассмотрено напряженное состояние полимерного покрытия и наружного кольца подшипника после запрессовки в отверстие корпусной детали. Получена формула зависимости деформации наружного кольца подшипника от натяга полимерного покрытия, которая позволяет определить уменьшение радиального зазора в подшипнике. Проведен эксперимент, который показал достаточно высокую точность вышеуказанной формулы.

The tension of a polymeric covering and external ring of the bearing after a press fitting in an opening of a case detail is considered. The formula of dependence of deformation of an external ring of the bearing from a tightness of a polymeric covering which allows to define reduction of a radial gap in the bearing is received. Experiment which showed rather high precision of the above formula is made.

Корпусные детали – это наиболее дорогостоящие базисные детали в конструкции машин. Восстановление деталей данной категории позволяет значительно снизить затраты на ремонт автотракторной техники. Перспективным направлением в повышении эффективности восстановления корпусных деталей является применение полимерных материалов.

Неподвижность восстановленной полимерной посадки «подшипник-корпус» в значительной мере зависит от толщины полимерного покрытия, определяющей натяг п осадки .

Недостаточный натяг не исключает раскрытие стыка, а чрезмерный натяг деформирует наружное кольцо подшипника и соответственно уменьшает радиальный и осевой зазоры в подшипнике до значений ниже допустимых.

Цель исследований – определить зависимость деформации наружного кольца подшипника от натяга полимерного покрытия и экспериментально оценить ее достоверность.

В работе [1] полимерное покрытие после запрессовки подшипника в отверстие корпусной детали рассматривают как цилиндрическую оболочку, которая за счет натяга полимерного покрытия N осесимметрично нагружена радиальным давлением Р. Прогиб цилиндрической оболочки ω определяют по формуле

РR *2

to =-------

Eпмhпп где R* – радиус срединной поверхности цилиндрической оболочки (полимерного покрытия); Епп – модуль упругости полимерного материала; hпп – толщина полимерного покрытия.

Примем прогиб цилиндрической оболочки равным натягу to = N , тогда давление Р определим из зависимости (1)

Nhпп

Р Епм *2^

Результаты эксперимента показали, что формула (2)

нуждается в корректировке

Nh

Р = кЕпм —*Г , R где k – поправочный коэффициент, для покрытий эластомера Ф-40С, коэффициент с = 100.

Напряженное состояние полимерного покрытия создает осесимметричное равномерное давление Р на наружное кольцо подшипника, сжимая его. Имеет место задача Ляме о сжатии толстостенной трубы (цилиндра) равномерным давлением, соответственно напряжения и перемещения можно определить по формулам [2]

у

rнн

= 0 ,

У9нк =

2

1 - Кг

P ,

и =

r2

E 1 - К2

P ,

где <Ггнк и СТ^ - радиальное и окружное напряжение в цилиндре (наружном кольце подшипника), соответственно; u – перемещение наружной поверхности цилиндра при сжатии; r – внутренний радиус цилиндра; К – отношение внутреннего радиуса к наружному радиусу цилиндра.

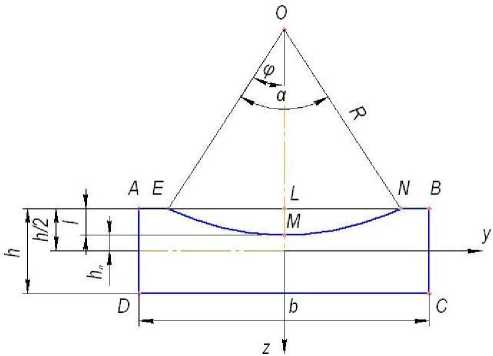

Чтобы определить по формуле (3) деформацию наружного кольца подшипника после его запрессовки в отверстие корпусной детали необходимо определить размеры поперечного сечения цилиндра эквивалентного поперечному сечению наружного кольца подшипника по жесткости (рис. 1).

Рис. 1 . Поперечное сечение наружного кольца подшипника

Момент инерции поперечного сечения цилиндра эквивалентного поперечному сечению наружного кольца подшипника по жесткости следует определять по полученной нами формуле

J AEMNBCD ( у )

bh3

^

12

R2

2 а kR

k (1 - cos—) — — (1 — cos а) +

R а х

+ (1 - cos3 )

32

, (4)

h где k = h. + R =

' 2

a _ OL

R — l l

-------— 1--.

RR

— I + R ; cos— —---

2 OE

Высоту h поперечного сечения балки эквивалентного поперечному сечению наружного кольца подшипника следует определять по формуле

h = 3I12Jaemnbcd(y) / b

Внутренний радиус цилиндра (наружного кольца) можно определить по формуле r = Rt. 6. — h *, (6)

где Rн.к. – радиус наружного кольца подшипника; h* – толщина стенки цилиндра.

Приравняем давление от натяга полимерного покрытия q к давлению Р на цилиндр. Подставив выражения (2) и (6) в формулу (3) получили

u =

—

( R„K — h * ) н . к .

Eст

2

1 — (Rk—L )2

•

кEпмNhпп

R *2

_ 2 кЕпм Nhnn (R нк — h*)

Е ст R *2

1 — ( R HK h

) 2

Для оценки сходимости расчетных и фактических значений радиального зазора в подшипнике с полимерным покрытием, после его запрессовки в корпусную деталь, провели эксперимент.

Образцами являлись подшипники 209 с полимерными покрытиями из эластомера Ф-40С и втулки, имитирующие корпусную деталь. Покрытие наносили послойно кистью №4 «Пони» на наружное кольцо подшипника. Каждый предыдущий слой просушивали в течение 20 мин при температуре 20оС. Термическую обработку подшипников с полимерным покрытием выполняли в сушильном шкафу СНОЛ-3.5, 3.5,3.5/3 при температуре 180оС в течение 3 ч. Затем образцы кондиционировали в течение 16 ч при стандартной атмосфере 23 0С [4]. Толщина покрытия составляла: 0,13; 0,16 и 0,19 мм, что обеспечивало после запрессовки подшипников во втулки натяг полимерной посадки 0,03; 0,06 и 0,09 мм соответственно.

На следующем этапе эксперимента подшипники 209 с полимерными покрытиями из эластомера Ф-40С запрессовывали во втулки. Радиальный зазор измеряли в специально разработанном и изготовленном измерительном приспособлении оригинальной конструкции. Приспособление оснащено электронной измерительной головкой ИЧЦ 0-10-0,001.

Ввод поправочного коэффициента k в формулу (2) позволяет рассчитывать по формуле (7) деформацию наружного кольца после запрессовки подшипника с достаточно высокой точностью. В таблице показаны расчетные и экспериментальные значения радиального зазора в подшипниках 209 с различным натягом полимерной посадки при температуре 20оС.

Таблица

Сходимость расчетных и экспериментальных значений радиального зазора в подшипниках 209 с различным натягом полимерной посадки из эластомера Ф-40С

|

Натяг полимерной посадки, мкм |

Радиальный зазор, мкм |

Разница, % |

|

|

Расчетное значение |

Эксперимент альное значение |

||

|

30 |

20,2 |

20,0 |

1 |

|

60 |

17,5 |

18 |

2,8 |

|

90 |

14,0 |

13 |

7,1 |

Как следует из таблицы расчетные и экспериментальные значения радиального зазора в подшипниках 209 отличаются от 1 до 7,1%. Учитывая то, что натяг посадки более 30 мкм не рекомендуется, можно сделать вывод, что формула (10) дает достаточно высокую точность расчета.

Выводы

-

1. Получена формула зависимости (7) деформации наружного кольца подшипника от натяга полимерного покрытия, которая позволяет с достаточно высокой точностью определить уменьшение радиального зазора в подшипнике.

-

2. Формула (7) позволяет рассчитать оптимальный натяг полимерного покрытия, обеспечивающий допустимый радиальный зазор в подшипнике, в зависимости от типоразмера подшипника и

- деформационно-прочностных свойств применяемого полимерного материала.

Список литературы Теоретические аспекты определения оптимального натяга полимерного покрытия при восстановлении посадочных отверстий в корпусных деталях

- Ли, Р. И. Восстановление неподвижных соединений подшипников качения сельскохозяйственной техники полимерными материалами : дис.. докт. техн. наук./Ли Р. И. -М., 2001, -340 с.

- Юдин, М. И. Технология восстановления посадок соединений деталей постановкой дополнительного элемента : монография/Юдин М. И., Ширай О. Г.; Краснодар: Изд-во Кубанского ГАУ, 2005. -92 с.

- Беляев, Н. М. Сопротивление материалов /Беляев Н. М.; -М.: Наука, 1976. -607 с.

- ГОСТ 12423-66. Пластмассы. Условия кондиционирования и испытания образцов (проб) . -М.: Изд-во стандартов, 1989. -6 с.