Теоретические и экспериментальные зависимости плотности от усилий компактирования порошковых заготовок

Автор: Самодурова Марина Николаевна, Барков Леонид Андреевич, Мымрин Сергей Александрович, Иванов Василий Александрович, Джигун Николай Сергеевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 1 т.13, 2013 года.

Бесплатный доступ

Представлен анализ известных теоретических зависимостей плотности от усилий, выполненных отечественными и зарубежными учеными, и экспериментальных результатов для их оценки, полученных учеными Южно-Уральского государственного университета в промышленных условиях на порошках молибдена и вольфрама.

Теоретические зависимости, плотность, усилие, порошки, молибден, вольфрам

Короткий адрес: https://sciup.org/147156782

IDR: 147156782 | УДК: 621.336.322.002.3

Текст научной статьи Теоретические и экспериментальные зависимости плотности от усилий компактирования порошковых заготовок

Теоретические зависимости

Уже в середине ХХ века в порошковых технологиях возникла потребность в теоретических зависимостях плотности порошковых заготовок от усилий их компактирования в пресс-формах. В тот период все порошковые материалы, а в первую очередь металлические порошки, относили к дискретным средам, и ученые пытались построить дискретно-контактную теорию формования порошков.

Первым такую зависимость для контактной теории дискретных сред в 1948 г. предложил известный русский ученый М.Ю. Бальшин [1, 2] в виде уравнения lgp = mlgp+lgpmax , (1) где Pmax — удельное усилие формования, необходимое для получения заготовки 100 % плотности; р - действующее удельное усилие формования; т - фактор формования; р - относительная плотность заготовки.

При выводе этой зависимости, основанной на анализе контактного взаимодействия частиц порошка, приняты следующие допущения:

-

а) упрочнение в процессе формования порошка отсутствует и удельное усилие формования на поверхности контакта порошка с пуансоном постоянно;

-

б) деформируемая среда в процессе формования описывается физическим законом Гука для упругой среды;

-

в) напряженное состояние прессуемой заготовки близко к схеме одноосного сжатия.

После М.Ю. Бальшина многие зарубежные и отечественные ученые также стали предлагать свои эмпирические зависимости для контактной теории, связывающие плотность заготовки с усилием формования в пресс-форме.

Среди них можно назвать немецких ученых [3, 4], известных чешских и английских ученых [5, 6]. Предложенные этими учеными зависимости подробно анализируются в капитальной монографии Г.М. Ждановича [7], активного приверженца «контактной теории» формования порошков. Г.М. Жданович полагает, что частицы порошка представляют собой обособленные физические тела, подчиняющиеся законам статистической механики. С помощью этих законов Г.М. Жданович получил ряд зависимостей плотности прессовок от усилий формования порошков в пресс-формах. Вот одна из его зависимостей [7]:

„ _ „ pLzEl.

-

р p max л Hn , (2)

±-Рн где р” - относительная насыпная плотность порошка; n – фактор формования, подсчитываемый по формуле

-

" = 1 + П^ н , (3) где Пн – пористость насыпки порошка.

Следует отметить, что дискретно-контактные представления о формовании порошков и получение на этой основе зависимости подробно анализируются в монографии украинских ученых [8].

Из этого анализа следует, что для перехода от контактного взаимодействия отдельных частиц друг с другом и описания процесса компактирова-ния порошковых заготовок требуются специальные гипотезы.

М.Ю. Бальшин в качестве единичной частицы рассматривает конический пирамидальный твердый индентор, внедряющийся в более мягкую частицу, ограниченную плоской поверхностью. При этом определяются геометрические и силовые параметры взаимодействия указанных частиц, и строится основа контактной теории формования порошков [9]. Конечно, в настоящее время специалисту в области формования порошковых материалов очень трудно поверить в описанный механизм взаимодействия частиц при их компакти-ровании и принять контактную теорию. Однако уравнение (1), выведенное М.Ю. Бальшиным в результате обработки экспериментальных кривых «давление–плотность» для целого ряда порошковых материалов достаточно точно описывает реальные процессы формования порошков. Это доказано учеными кафедры МиТОМД ЮУрГУ в результате выполнения большого объема экспериментальных исследований на порошках молибдена, выполненных в промышленных условиях [10–12].

Самодурова М.Н., Барков Л.А., Мымрин С.А., Иванов В.А., Джигун Н.C.

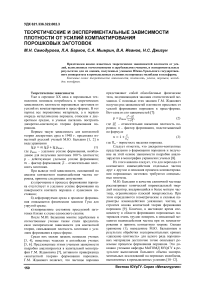

Рис. 1. Пресс-форма для прессования штабиков из порошка молибдена: 1, 2 – щеки пресс-формы; 3 – боковые пластины; 4 – пальцы; 5 – упругие элементы

Таблица 1

Параметры исследованных порошков

|

№ партии |

Насыпная плотность Р н , т/м3 |

Сред н ий разм е р зер ен по Ф ише р у d , мкм |

Содержание примесей, не более, % |

||||

|

Fe + Al |

Ni |

Si |

O 2 |

Ca + Mg |

|||

|

1 2 3 |

1,104 1,378 1,488 |

4, 1 0 4, 9 5 7, 8 0 |

0,018 |

0,005 |

0,014 |

0,3 |

0,014 |

Экспериментальные зависимости

Из по р о шков мо л иб дена мар ки МЧ ко м пак ти- ровали в холо дно м состоя ни и шт аби ки сечен ие м 18 x 18 м м и дл и но й 6 0 0 мм на пр о мы ш лен ных ги д рав л ич ес ких пр есс ах специально й конструкции марки П- 8 0 1 [13] . Т акие штаб и ки и спольз у ются в качестве ис ходных за г ото во к по сл е спе к а н ия д л я г о р я че й обра б о т к и д ав л е нием , а по л уч е н ная из ни х п р о в о л ока прим е ня ет с я в электронной и д руг их с о в р еменных о т раслях промы шл енности. В кач естве технологич еской о снас тки исполь з ов ал и пр омышленные пресс- ф о р м ы, к онстр у кции а в т о р ов и ссл ед о вани я [ 1 4 ]. В со б р анн ом для з а сы п ки п орошка виде пресс-фо р ма по к а з а на на рис. 1.

Сборка пресс- формы в ыполн я ет с я п утем пр и л о жен ия го р изонтал ь ных у сил ий Р г от горизонтального п л у нжера специал из ир о в ан ог о пр есс а П- 801. Пр е ссо в ание шт аб иков о с уществля ет ся за с ч ет дв и жени я в ертикал ь ного пуа нс она со ско ро с т ь ю 2 ,5 мм/ с о т у с ил и я в е р т ика л ьного плу н жер а гидравлического пресса.

Осно вны е пар ам е т р ы и со д ержание примесей в порошках мо л иб дена мар ки МЧ р азных п ар тий даны в табл. 1. З на чен и я насыпной пл о тно сти рн вар ь ир о вали намер енно с ц ел ью иссл е дования е е вл ия ни я н а плотно ст ь ш т аб и к ов . Удельное дав ле н ие пр есс о в ан ия на х одил о с ь в пр ед ела х о т 200 до 315 МПа. Мас су засыпк и порошка дл я п о лучения шт аб ик о в кв адратн о г о сечения оп р е д е л яли в за висимости от рн и у д ельного д ав л е ния пресс о ва н ия р .

Пл отно с ть пр есс о в а нных штаб и ко в изм е ря л и с пец иальным р адио и з о то п ным изм ер ител ем п ло т н о сти констр у кци и со т рудников пр ед прия тия [ 1 5].

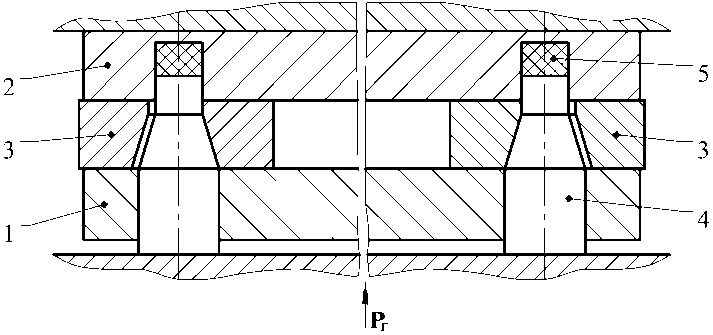

По результатам исследова н и й по с троен а гр а ф и чес к ая за ви с и мость относ и тель н ой пло т н о сти ш та би к о в о т у дель н ых давлен и й пре с сова н и я .

Как видно из рис. 2, логарифмические функции lg р = /(lgp) прямолинейны для всех исследованных значений рн. Уравнение М.Ю. Бальшина достаточно точно описывает процесс холодного прессования штабиков молибдена. Графики на рис. 2 позволяют определить значения фактора m и удельного усилия р тах в уравнении (1), равных соответственно тангенсу угла наклона прямой к оси lg p и отрезку, отсекаемому этой прямой от оси lg р .

Рис. 2. Изменение относительной плотности штаби-ков от удельного давления прессования в логарифмических координатах для порошков молибдена с ρ н =1,104 т/м3 (1); ρ н =1,378 т/м3 (2); ρ н =1,488 т/м3 (3)

Значение фактора m оказалось постоянным и не зависящим от рн, равным для всех случаев значению 5,29, а значения p max зависят от рн и уменьшаются с увеличением значений рн от 3119,1 до 2552,7 МПа.

Результаты экспериментальных исследований использовали также для подсчетов удельных уси-

Параметры порошка и процесса прессования штабиков длиной 503 мм

|

Параметры порошка |

р , МПа |

Усилие прессования, кН |

Параметры штабиков, мм |

Плотность штабиков, т/м3 |

||

|

ρ н, т/м3 |

d зерна, мкм |

Высота |

Ширина |

|||

|

Л 90 |

4 41, 6 2 |

2815,3 |

13,27 |

12,67 |

12,125 |

|

|

5 00, 5 0 |

3190,7 |

13,03 |

12,66 |

12,320 |

||

|

3 , 87,73 |

2439,9 |

13,17 |

12,70 |

12,238 |

||

|

4,55 |

4,10 |

4 41, 6 2 |

28,15,3 |

13,0 |

12,69 |

12,451 |

|

5 00, 5 0 |

3190,7 |

12,80 |

12,69 |

12,640 |

||

|

3 82, 7 3 |

2439,9 |

12,94 |

12,67 |

12,527 |

||

|

5,18 |

4,55 |

4 41, 6 2 |

2815,3 |

12,72 |

12,66 |

12,738 |

|

5 00, 5 0 |

3190,7 |

12,51 |

12,66 |

12,922 |

||

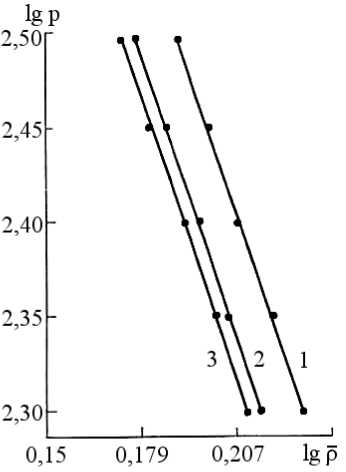

Рис. 3. Пресс-форма для прессования штабиков из порошков вольфрама: 1 – щеки; 2 – боковые пластины; 3 – пальцы; 4 – упругие элементы

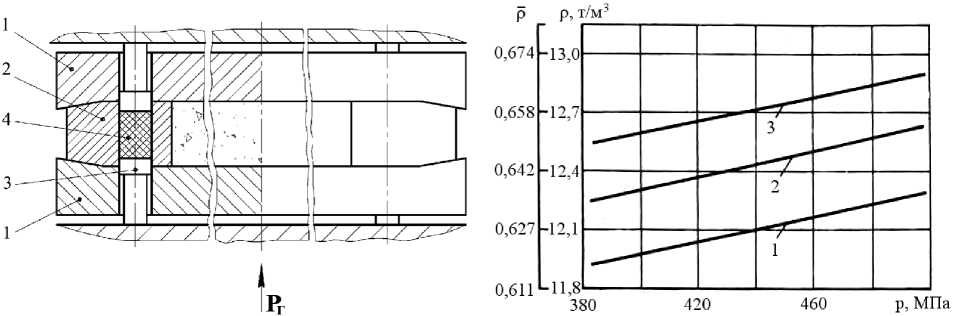

Рис. 4. Зависимость плотности штабика от удельного давления прессования вольфрама марки ВЧ: 1 – ρ н = 4,29 т/м3; 2 – ρ н = 4,55 т/м3; 3 – ρ н = 5,18 т/м3

л ий п рес с ов ани я по урав н е нию К . К онопицкого, прив еде н ного в источн ике [ 3], уравне н ию С . То рр е , при в е денного в источни ке [4], ура вне ни ю Агте – П е трдл и ка , при в е д ен н ого в ис точн ике [6]. В с е эти ура вне н ия дают у дов л е т в орител ьные результаты только при м а л ы х з на чени ях у дел ь ных усилий, в основном до 120 МПа.

В пром ышл е нны х у с л овия х порошок чис того мол и бдена м арк и МЧ пре с су ют при мин им а л ь ных у дел ь н ых усили ях , ра в ны х 200 МПа , а пор ошки гетерогенных марок м оли б де на ти па М Т, МИ и М Л тре б у ют у с и лий пре сс ов а ни я до 500 МПа [1 5].

П о этой пр и чин е урав нени я з а ру бе жны х у ченых д л я п одс чета пл от нос т и пре с с ов ок из м оли бде на п р и за д а н ны х уси л ия х испол ьз ов а ть не с ледует.

П р о вер к а з ав и с и мо с т и Г .М . Ж дан ович а ( 2 ) п оказала, ч т о при зад а нн ых уд ел ь ны х ус и л иях п о л уч аю т ся з ан и ж енн ы е в д ва р а за п о ср а вн е ни ю с э к сп ери мент а льн ы м и д а нн ы м и зн ач е ни я пло тн о с т и .

Учеными кафедры МиТОМД ЮУрГУ на основе теории вероятности и результатов промышленного многофакторного эксперимента по ком-пактированию порошка вольфрама марки ВЧ получено уравнение регрессии (4) [12], предназначенное для определения значения относительной плотности штабика р в зависимости от выбранного удельного усилия прессования р и относительной насыпной плотности рн. Параметры порошка марки ВЧ и процесса прессования даны в табл. 2.

р = 4,7054 + 0,00017р -

-4,2872 е -°-1486 Р н . (4)

Штабики указанных размеров прессовали на специализированном промышленном гидравлическом прессе марки К25.033 с горизонтальным и вертикальным плунжерами [13]. В качестве технологической оснастки использовали разборную пресс-форму конструкции авторов публикации [12]. Общий вид этой пресс-формы по изобретению [16] показан на рис. 3.

На основе регрессионного уравнения (4) выполнены расчеты и построены графические зависимости плотности от давления для разных значений насыпной плотности, приведенные на рис. 4.

Таким образом, представлены полученные еще в 40–60 годы прошлого века учеными России и зарубежных стран зависимости плотности от усилий прессования порошковых заготовок и выполнена проверка их применимости в промышленных условиях прессования штабиков из порошков молибдена и вольфрама.

Исследования выполнены при поддержке Министерства образования и науки РФ, соглашение 14.В37.21.0077.

Самодурова М.Н., Барков Л.А., Мымрин С.А., Иванов В.А., Джигун Н.C.

Список литературы Теоретические и экспериментальные зависимости плотности от усилий компактирования порошковых заготовок

- Бальшин, М.Ю. Порошковое металловедение/М.Ю. Бальшин. -М.: Металлургиздат, 1948. -332 с.

- Бальшин, М.Ю. Порошковая металлургия/М.Ю. Бальшин. -М.: Машгиз, 1948. -254 с.

- Konopicky, K. Radex-Rundschan/K. Konopicky. -1948. -P. 141-148.

- Torre, C. Berg und Huttenmannishe monatsh/C. Torre. -1948. -P. 62-67.

- Agte, C. Kurs praskove metallurgie/C. Agte, M. Petralik. -Praha, 1951. -113 p.

- Smith, G. Metal Industry/G. Smith. -1948. -Vol. 72. -P. 427.

- Жданович, Г.М. Теория прессования металлических порошков/Г.М. Жданович. -М.: Металлургия, 1969. -264 с.

- Феноменологические теории прессования порошков/М.Б. Штерн, Г.Г. Сердюк, Л.А. Макименко и др. -Киев: Наукова думка, 1982. -140 с.

- Бальшин, М.Ю. Научные основы порошковой металлургии и металлургии волокна/М.Ю. Бальшин. -М.: Металлургия, 1972. -336 с.

- Экспериментальная проверка зависимостей давление-плотность при прессовании молибденовых порошков/М.Л. Ямпольский, Л.А. Барков, С.А. Мымрин и др.//Металлы. -1990. -№ 5. -С. 72-74.

- Исследование прессования штабиков из порошков молибдена/С.А. Мымрин, В.Э. Кузнецов, М.Л. Ямпольский и др.//Цветные металлы. -1990. -№ 8. -С. 98-100.

- Мымрин, С.А. Экспериментальное исследование процесса холодного прессования штабиков из порошков вольфрама/С.А. Мымрин, B.Э. Кузнецов, Л.А. Барков и др.//Кузнечно-штамповочное производство. -1990. -№9. -C. 15-18.

- Оборудование для обработки давлением порошков и порошковых заготовок/под ред. Л.А. Баркова. -Челябинск: Металл, 1992. -296 с.

- А.с. 1694344 СССР, МКИ3 В 22 F 3/02. Пресс-форма для прессования порошков/М.Л. Ямпольский, Л.А. Барков, С.А. Мымрин и др. (СССР). -№ 4695811; заявл. 24.05.89; опубл. 30.11.91, Бюл. № 44. -4 с.: ил.

- Барков, Л.А. Обработка давлением молибдена и его сплавов/Л.А. Барков. -Челябинск: ЧПИ, 1986. -89 с.

- А.с. 1803261 СССР, МКИ3 В 22 F 3/02. Пресс-форма для прессования изделий из порошков/Л.А. Барков, М.Л. Ямпольский, С.А. Мымрин. -№ 4901425; заявл. 09.01.91; опубл. 23.03.93, Бюл. № 11. -4 с.: ил.