Теоретические исследования безопасности сельскохозяйственной техники, оснащённой гидравликой

Автор: Христофоров Евгений Николаевич, Сакович Наталия Евгениевна, Шкрабак Роман Владимирович, Шилин Андрей Сергеевич, Шкрабак Владимир Степанович

Журнал: Вестник аграрной науки Дона @don-agrarian-science

Рубрика: Технологии, машины и оборудование для агропромышленного комплекса

Статья в выпуске: 2 (62), 2023 года.

Бесплатный доступ

В статье обоснована математическая модель расчета параметров опор трактора на примере экскаватора-погрузчика МТЗ (Беларус) ЭО-2636 с гидроприводом, рассмотрены случаи работы гидроцилиндра с гидрозамком при выдвижении штока без нагрузки до соприкосновения пяты гидроопоры с опорной поверхностью и опускании машины на опорах, убирании штока под нагрузкой, обоснована методика поверочного расчета деталей гидроцилиндра на прочность, при котором определяются напряжения, возникающие в опасных сечениях деталей при наибольших действующих нагрузках, которые затем сравниваются с допускаемыми напряжениями для выбранного материала, детали гидроцилиндра рассчитываются на статические нагрузки. Расчет гидроцилиндра на прочность выполняется после окончания конструирования, когда уже известны конструкция, размеры деталей и допуски на их изготовление, а также выбраны материалы и их термообработка. Детали гидроцилиндра обычно рассчитываются с учётом статических нагрузок, на усталость детали гидроцилиндра не рассчитываются. Расчетными нагрузками являются наибольшие рабочие или предельные нагрузки, действующие на деталь в процессе работы гидроцилиндра, при заданной регулировке предохранительных клапанов гидропривода. Под рабочей нагрузкой подразумеваются нагрузки, возникающие при нормальной эксплуатации, а под предельной - максимальные нагрузки, при действии которых должна обеспечиваться прочность деталей гидроцилиндра. Для упрощения расчетов можно пренебречь величинами, имеющими малые значения: усилиями пружин обратных клапанов и силами трения подвижных деталей гидрозамка. С достаточной точностью можно считать, что вес штока с опорной пятой уравновешивается силами трения элементов уплотнения. Изложенный метод расчета позволяет исключить указанные вредные явления и определить максимально допустимый диаметр штока для данного случая, при заданном из условий полезной нагрузки диаметре гидроцилиндра.

Сельскохозяйственная техника, гидравлическая опора, гидропривод, гидроцилиндр, шток, гидрозамок, нагрузка, напряжение

Короткий адрес: https://sciup.org/140300210

IDR: 140300210 | УДК: 621.86/87 | DOI: 10.55618/20756704_2023_16_2_46-55

Текст научной статьи Теоретические исследования безопасности сельскохозяйственной техники, оснащённой гидравликой

Введение. В настоящее время во многих отраслях экономики нашей страны применяют экскаваторы-погрузчики производства Белоруссии, например экскаватор-погрузчик МТЗ (Бела-рус) ЭО-2636, который по своей популярности в России успешно конкурирует с импортными аналогами из-за своей цены, надёжности и функциональности.

Экскаваторы-погрузчики используются на самых разных объектах, начиная со строительных площадок и заканчивая сельскохозяйственными угодьями. Машина универсальна, благодаря надежности высокоэффективных дизельных двигателей, экскаватор-погрузчик МТЗ может передвигаться по бездорожью, выполнять сельскохозяйственные работы в любых погодных условиях, работать при различном рельефе местности.

Учитывая, что экскаватор-погрузчик МТЗ выполняет технологические работы на различных уровнях, он оборудован специальными опорами с гидравлическим приводом. Установленные опоры позволяют обеспечить безопасность технологических процессов, в частности, снижают вероятность опрокидывания при выполнении земляных работ, обеспечить безопасность оператора в случае инцидента или аварии, которые приводят к материальным потерям, травматизму работника. Поэтому безотказная работа опор, на которые влияют условия эксплуатации [1], важна не только для достижения высокой производительности выполнения технологических операций с грунтом, но и для недопущения несчастных случаев при работе экскаватора-погрузчика [2, 3, 4].

На рисунке 1 представлен экскаватор-погрузчик МТЗ (Беларус) ЭО-2636, на котором стрелкой указана опора.

Опора

Bearing

Рисунок 1 – Экскаватор-погрузчик МТЗ (Беларус) ЭО-2636 Figure 1 – Backhoe loader MTZ (Belarus) EO-2636

Цель исследований. Разработать математическую модель расчета параметров опор с гидроприводом в целях недопущения разрушения гидроцилиндра при повышении давления в поршневой полости за счет работы гидрозамка с термическими клапанами.

Материалы и методы исследования. Надежность опор трактора – экскаватора-погрузчика МТЗ (Беларус) ЭО-2636 обеспечивается на стадии проектирования. При проектировании гидравлических опор очень важно правильно выбрать схемы и определить оптималь- ные соотношения рабочих диаметров корпуса цилиндра и штока.

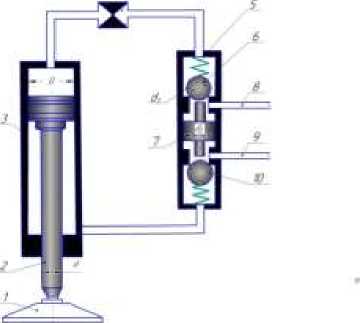

Рассмотрим схему гидропривода гидроопоры указанного трактора (рисунок 2).

В схему гидропривода входят гидроцилиндр 3, гидрозамок 5 и дроссельный клапан 4. Дроссельный клапан 4 представляет собой набор шайб с калиброванными отверстиями, создающими перепад давлений на дросселе при заданном расходе рабочей жидкости.

При работе гидроцилиндра с гидрозамком характерными являются случаи выдвижения штока без нагрузки до соприкосновения пяты гидроопоры с опорной поверхностью и опускания машины на опорах (убирание штока под нагрузкой) [5, 6, 7].

Рассмотрим каждый из этих случаев в отдельности:

-

1. При выдвижении штока без нагрузки шток разгружен до момента соприкосновения пяты 1 с опорной поверхностью, а усилие от давления в штоковой полости воспринимается жидкостью, запертой гидрозамком в поршневой полости. Для выдвижения штока вниз необходимо подать рабочее давление в магистраль 8. Рабочая жидкость поступает в гидрозамок и, открывая верхний обратный клапан, попадает в поршневую полость гидроцилиндра. Управляющий поршень 7 под действием давления в магистрали 8 открывает нижний обратный клапан и позволяет жидкости, вытесняемой из штоковой полости, поступать по магистрали 9 в бак.

-

1 – опорная пята; 2 – поршень; 3 – гидроцилиндр; 4 – односторонний дроссель; 5 – гидрозамок;

-

6, 10 – обратный клапан; 7 – управляющий поршень; 8 – магистраль надпоршневой полости;

9 – магистраль подпоршневой полости Рисунок 2 – Схема гидропривода гидроопоры 1 – support heel; 2 – piston; 3 – hydraulic cylinder; 4 – one-way throttle; 5 – hydraulic lock; 6, 10 – check valve; 7 – control piston; 8 – line of the over-piston cavity; 9 – line under-piston cavity

Figure 2 – Scheme for the hydraulic drive of the hydraulic support

Усилие, прижимающее обратный клапан к седлу, и усилие поршня, стремящегося открыть обратный клапан, прямо пропорциональны рабочим площадям и давлениям в соответствующих магистралях. Вместе с тем в статическом положении давление в штоковой полости возрастает обратно пропорционально площадям цилиндра и кольцевой поверхности поршня со стороны штока, т.е. гидроцилиндр в этом случае работает как мультипликатор давления. При определенных соотношениях площадей возможен случай, когда усилия управляющего поршня будет недостаточно, чтобы отжать обратный клапан и соединить штоковую полость со сливом. При этом шток не двигается, а в штоковой полости развивается значительное давление, которое может превы- сить давление испытания гидроцилиндра на прочность. Этого не происходит при наличии на гидрозамке термических клапанов и, следовательно, давление жидкости в штоковой полости будет ограничено давлением, на которое они настроены. В этом случае при сбросе давления через термический клапан управляющий поршень может открыть обратный клапан за счет значительно меньшей инерционности поршня по сравнению со штоком гидроцилиндра. Несмотря на то, что шток при этом все же двигается, этот случай является крайне нежелательным ввиду значительного повышения давления в штоковой полости при включении насоса и резкого его снижения в начальный момент движения штока. Это обусловливает неравномерность движения и рез- кие толчки, отрицательно сказывающиеся на элементах уплотнений и трущихся парах гидроцилиндра.

Изложенный далее метод расчета позволяет исключить указанные вредные явления и определить максимально допустимый диаметр штока d для данного случая, при заданном из условий полезной нагрузки диаметре гидроцилиндра D [8, 9, 10]. Проблемы значимы и для зарубежных специалистов [11, 12, 13, 14].

Для упрощения расчетов можно пренебречь величинами, имеющими малые значения: усилиями пружин обратных клапанов и силами трения подвижных деталей гидрозамка. С достаточной точностью можно считать, что вес штока с опорной пятой уравновешивается силами трения элементов уплотнения.

Обозначив через N 1 и N 2 усилия, действующие соответственно на обратный клапан и управляющий поршень, можно написать уравнение работоспособности гидроцилиндра в паре с гидрозамком:

N 2 > n • N 1 , (1) где n – запас по давлению на открытие гидрозамка.

С учетом указанных выше допущений, в зависимости от абсолютных величин сил трения, следует принимать n > 1,1 .

Уравнение (1) представлено в виде неравенства для удобства выбора в дальнейшем диаметра штока в зависимости от вида и нормального ряда элементов уплотнения.

Усилия N 1 и N 2 определяются рабочими площадями и соответствующими давлениями:

N 1 = р 2 • f 2 ; (2) N 2 = Р 1 • А , (3)

f

Обозначим = k . Эта величина для f1

каждого гидрозамка постоянна и является его характеристикой.

При новом проектировании для обеспечения большего диапазона применения гидрозамка по работоспособности и устойчивости работы гидроцилиндра желательно иметь k > 5 .

Давления и рабочие площади гидроцилиндра связаны зависимостью

где F и F nш

-

P 2 = F n

P1 Fn — F ш ’ площади поршня и штока, м2.

После подстановки и преобразования получим

F ≤F⋅ шп

k - n

k

.

При инженерных расчетах удобнее пользоваться величинами диаметров:

d ≤ D ⋅ k - n

k

.

Для поверочного расчета уравнения (7) следует решить отдельно:

7 2

n = k (1 — -^2) > 1,1 .

При опускании техники на гидроопорах нагрузка на гидроцилиндр зависит от веса фронтального погрузчика и воспринимается жидкостью, запертой гидрозамками в поршневой полости гидроцилиндра, в результате чего в этой полости до начала убирания штока имеется избыточное давление:

где р 1 и р 2 — давления в поршневой и штоковой полостях гидроцилиндра соответственно, МПа;

G р=

.

n

f . и f 2 — площади седла обратного клапана

и управляющего поршня соответственно, м2.

Подставив значение усилий в уравнение (1), после преобразования получим

f 2 > n • P 2

f . P 1

При убирании штока под нагрузкой рабочая жидкость поступает по магистрали 9 через гидрозамок в штоковую полость. Гидрозамок работает аналогично случаю, рассмотренному выше.

В данном режиме работы возникает опасность чрезмерного повышения давления в поршневой полости за счет избыточного давления от веса экскаватора-погрузчика и влияния давления в штоковой полости.

При открытии гидрозамка давление рабочей жидкости над поршнем равно:

G Fn - Fш

р1 = ғ + ғ nn

' Р 2 .

Первый член правой части этого равенства представляет собой давление от веса погрузчика, второй – приращение давления в поршневой полости за счет подачи управляющего давления в штоковую полость.

Давление испытания p и гидроцилиндров на прочность обычно берется равным (1,25 - 1,5) р , где р - максимальное рабочее давление гидропривода, МПа.

Следовательно, во избежание превышения предельных давлений необходимо, чтобы р 2 р „ .

В большинстве случаев давление в штоко- вой полости р2 = р .

Подставив эти значения в уравнение (9), получим:

G Ғ -Ғ

(1,25 - 1,5) р > — + n ш р ,

Г г nn откуда

Ст к >--(0,25...0,5)Fn. (10)

p

Переходя к рабочим диаметрам, получим d >.--(0,25...0,5)р . (11)

πp

Из изложенного следует, что для обеспечения нормальной работоспособности узла (гидроцилиндр с гидрозамком) необходимо выдержать следующее соотношение основных параметров гидроцилиндра:

к-и

Da -----> d >--(0,25...0,5) D2

N к \7ф , .

Это неравенство справедливо не только для гидроцилиндров опор, но и для других видов гидроцилиндров, работающих в паре с двусторонним гидрозамком и имеющих подобные нагрузки при работе системы.

Результаты исследования и их обсуждение. Для расчета опор на надежность проводится поверочный расчет деталей опоры на прочность. Поверочный расчет деталей гидроцилиндра на прочность выполняется после окончания конструирования, когда уже известны конструкция, размеры деталей и допуски на их изготовление, а также выбраны материалы и их термообработка.

Поверочным расчетом на прочность определяются напряжения, возникающие в опасных сечениях деталей при наибольших действующих нагрузках, и сравниваются с допускаемыми напряжениями для выбранного материала.

Детали гидроцилиндра обычно рассчитываются на статические нагрузки, на усталость детали гидроцилиндра не рассчитываются.

Расчетными нагрузками являются наибольшие рабочие или предельные нагрузки, действующие на деталь в процессе работы гид- роцилиндра, при заданной регулировке предохранительных клапанов гидропривода.

Под рабочей нагрузкой подразумеваются нагрузки, возникающие при нормальной эксплуатации, а под предельной – максимальные нагрузки, при действии которых должна обеспечиваться прочность деталей гидроцилиндра.

Рабочие нагрузки включают:

-

– собственный вес поднимаемых частей грузоподъемной машины и её деталей;

-

– нагрузки, возникающие в связи с взаимодействием машины со смежными механизмами;

-

– вес груза;

-

– рабочие ветровые нагрузки;

-

– инерционные нагрузки;

-

– снеговые и прочие нагрузки, возникающие при эксплуатации.

Предельные нагрузки включают:

-

– предельные ветровые нагрузки в нерабочем состоянии;

-

– сейсмические нагрузки.

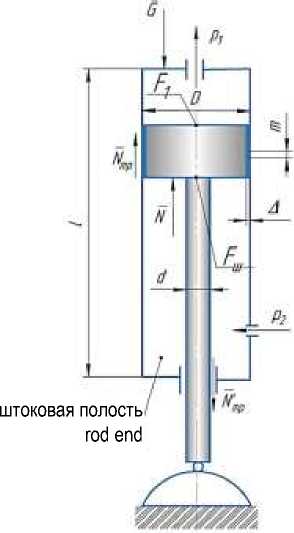

При определении действующей нагрузки должны быть учтены силы трения Nтр , возникающие между двумя соседними цилиндрами в момент выдвижения и в уплотнениях Nтр . Эти силы являются внутренними. Во время выдвижения штока они прибавляются к осевым нагрузкам, действующим на гидроцилиндр, а при обратном ходе вычитаются из этих нагрузок.

Действие этих сил учитывается повышением давления рабочей жидкости:

. NT .+ N'

∆ р = TP TP

Fi , где Fi - площадь, на которую действует рабочее давление, м2.

Сила трения, возникающая между корпусом гидроцилиндра и штоком при движении,

-

2 • N • д • ( l • — + m )

N тр = , (13)

a где N - действующая осевая нагрузка на гидроцилиндр, Н;

µ - коэффициент трения скольжения;

l - длина цилиндра, м;

-

∆ - зазор между цилиндром и втулкой, м;

-

a - длина заделки цилиндра, м;

m - эксцентриситет приложения нагрузки, м.

Для манжетных уплотнений из кожи, маслостойкой резины, полихлорвинилового пластика сила трения равна:

NМ =π⋅d⋅l⋅µ⋅ p, где d - диаметр штока цилиндра (при манжетном уплотнении поршня), м;

l - длина уплотнений поверхности (ширина контактной поверхности между манжетой и штоком или цилиндром), м;

д - коэффициент трения, д = 0,08 ;

p - рабочее давление в уплотнениях полости, МПа,

Исходными данными для определения характеристик механической прочности материала деталей являются предел прочности σПР и предел текучести σТ , выбираемые по соответствующим стандартам или нормалям.

Все детали гидроцилиндра обычно изготовляются из сталей различных марок, за исключением втулок, вкладышей и колец, которые могут быть изготовлены из чугуна, бронзы, текстолита, прессованного капрона или других материалов.

Основные детали, изготовленные из стали, работают на растяжение, сжатие, изгиб, смятие или срез.

Запас прочности п определяется по формуле

σ

-

n = σ T , (14) где σ - нормальное напряжение, полученное при поверочном расчете, Н/м2.

Рекомендуемые запасы прочности при расчете стальных деталей приведены в таблице.

Поверочному расчету на прочность подвергаются все основные детали гидроцилиндра: цилиндр, шток, крышка, цапфы, втулки, проушины, оси шарниров и другие.

При действии внешнего и внутреннего давления в стенках гидроцилиндров и штока возникают нормальные напряжения по трем взаимно перпендикулярным направлениям – радиальному σ r , тангенциальному σ t и аксиальному σ z . Как правило, напряжения в тангенциальном направлении σ t значительно превосходят напряжения в радиальном и аксиальном направлениях. Поэтому при расчете стенки цилиндра (штока) на прочность учитываются только напряжения σ t .

Рекомендуемые запасы прочности Recommended safety factors

|

Характер напряжения Voltage nature |

σ Т σ ВР |

Нагрузка Load |

|

|

рабочая working |

предельная limit |

||

|

Значение п |

Value п |

||

|

Растяжение σ р Tension σ р |

<0,65 |

1,65 |

1,1 |

|

Сжатие σ сж Compression σ сж |

≥0,65 |

1,8 |

1,2 |

|

Изгиб σ Ц Curve σ Ц |

<0,65 |

2,7 |

1,8 |

|

Срез τ СР Shear τ СР |

≥0,65 |

3,0 |

2,0 |

|

Смятие σ СМ Contortion σ СМ |

– |

1,5 |

1,0 |

Цилиндры (шток), находящиеся под дей-

ствием внутреннего давления p в , рассчитывают по формуле

σt= рв

r +r нв

rн2

-

r в 2 .

При отношениях н ≤ 1,1...1,2 , харак-dв терных для большинства конструкций телескопических гидроцилиндров, достаточно точные результаты дает формула

-

r н и rв - наружный и внутренний радиусы цилиндра (штока), м;

-

d в - внутренний диаметр цилиндра, м;

-

δ - толщина стенки цилиндра, м.

Для определения фактических зазоров между цилиндрами при действии рабочего давления рассчитывается деформация стенок цилиндров (штока) в радиальном направлении по формуле

σ= рв ⋅dв t 2δ

∆ d = в σ E t ,

.

Цилиндры, находящиеся под действием наружного давления, рассчитывают по формуле

2p r2

pн н t= 2 2 , (17)

нв

где E - модуль упругости, принимаемый для стали равным 2,1 ⋅ 106 кг/см2.

Для предотвращения заклинивания цилиндров необходимо соблюдение условия

( d -∆ d ) - ( d -∆ d ) > 0 , (20)

где d 1 и d 2 - диаметры двух соседних што-

а наружного и внутреннего давления одновременно – по формуле р (r2+r2)-2р r в н в нн

σ t = 2 2 . (18)

rн rв

ков в направляющих узлах, м;

∆ d

и

∆d -

деформации стенок двух

соседних штоков под действием давления, м.

В формулах (15–18):

Рисунок 3 – Схема действующих на гидроцилиндр сил (расшифровку параметров см. выше по тексту) Figure 3 – Scheme of the forces acting on the hydraulic cylinder (decoding of the parameters is to be seen above in the text)

При определенных условиях в гидроприводе опор трактора – экскаватора-погрузчика МТЗ (Беларус) ЭО-2636 может возникнуть ситуация, когда в статическом положении давление в штоковой полости гидроцилиндра возрастает обратно пропорционально площади гидроцилиндра и кольцевой поверхности поршня со стороны штока, т.е. гидроцилиндр в этом случае работает как мультипликатор давления (рисунок 2). При этом шток не двигается, а в штоковой полости развивается значительное давление, которое может превысить давление испытания гидроцилиндра на прочность.

Силы, действующие на гидроцилиндр гидроопоры, представлены на рисунке 3.

Приведенная схема позволяет наглядно уяснить комплекс параметров, влияющих на безопасность и работоспособность гидросистемы трактора (в данном случае экскаватора-погрузчика МТЗ (Беларус) ЭО-2636).

Выводы. С целью недопущения превышения давления в штоковой полости гидроцилиндра в гидрозамке гидропривода опоры предусмотрены термические клапаны, которые ограничивают давление в штоковой полости. Благодаря термическим клапанам шток начинает передвигаться, однако этот случай является крайне нежелательным ввиду значительного повышения давления в штоковой полости при включении насоса и резкого его снижения в начальный момент движения штока. Это обусловливает неравномерность движения и резкие толчки, отрицательно сказывающиеся на элементах уплотнений и трущихся парах гидроцилиндра.

Предложенный метод расчета позволяет исключить указанные вредные явления и определить максимально допустимый диаметр штока d для данного случая, при заданных условиях полезной нагрузки, диаметре гидроцилиндра D .

Список литературы Теоретические исследования безопасности сельскохозяйственной техники, оснащённой гидравликой

- Рылякин Е.Г., Курылев А.В. Влияние эксплуатационных факторов на изменение надежности гидроагрегатов мобильных машин // Молодой ученый. 2014. № 4 (63). С. 247–249. EDN: SAJYRV

- Христофоров Е.Н., Ковалев А.Ф., Кузнецов А.А. Современный уровень надежности гидроприводов гидрофицированных машин // Труды ГОСНИТИ. 2013. Т. 112. № 1. С. 110–113. EDN: SZTWKZ

- Христофоров Е.Н., Ковалев А.Ф., Кузнецов А.А. Обеспечение надежности гидроприводов гидрофицированных машин // Тракторы и сельхозмашины. 2013. № 1. С. 32–34. EDN: PWHMHL

- Христофоров Е.Н., Кузнецов А.А., Ковалев А.Ф. Повышение безопасности гидроприводов самосвальных платформ // Сельский механизатор. 2013. № 2. С. 36–37. EDN: PYRTEF

- Жилевич М.И., Королькевич А.В., Шевченко В.С. Новые возможности экспериментальной доводки гидроприводов машин // Вестник Белорусского национального технического университета. 2011. № 6. С. 54–56. EDN: VWEVEH

- Коробин А.В., Котлобай А.Я., Котлобай А.А., Тамело В.Ф. О перспективных направлениях создания гидравлических агрегатов приводов строительных и дорожных машин // Наука и техника. 2012. № 6. С. 71–76. EDN: TLIMYZ

- Королькевич А.В., Жилевич М.И. Многофункциональный гидропривод мобильных машин // Вестник Белорусского национального технического университета. 2010. № 6. С. 58–51. EDN: VJXJKR

- Несмиян А.Ю., Должиков В.В., Должикова Н.Н., Ашитко А.А., Колесник Р.Ю. Универсальный гидропривод сельскохозяйственных машин // Вестник аграрной науки Дона. 2020. № 1(49). С. 5–10. EDN: PJKVRG

- Христофоров Е.Н., Сакович Н.Е., Гринь А.М., Ковалев А.Ф., Никулин В.В., Никитин А.М., Самусенко В.И., Случевский А.М., Кузнецов А.А., Беззуб Ю.В. Системный анализ и моделирование проблем обеспечения безопасности транспортно-технологических процессов в агропромышленном производстве: монография / Под. общ. ред. проф. Е.Н. Христофорова. Брянск: Издательство Брянского государственного аграрного университета, 2015. 509 с. EDN: VKLHGJ

- Фоменко Н.А., Богданов В.И., Сапожкова Н.В.Пути совершенствования гидропривода тягово-транспортных средств // Вестник Волгоградского государственного архитектурно-строительного университета. Серия: Строительство и архитектура. 2014. № 36 (55). С. 218–222. EDN: SEMKNH

- Franklin R.C., King J.C., Riggs M.A. Systematic Review of Large Agriculture Vehicles Use and Crash Incidents on Public Roads // M. Journal of Agromedicine. 2020. Vol. 25. Issue 1. Р. 14–27. https://doi.org/10.1080/1059924X.2019.1593275.

- Kelber C.R., Reis B.R.R., Figueiredo R.M. Improving functional safety in autonomous guided agricultural self propelled machines using Hardware-In-the-Loop (HIL) systems for software validation // IEEE 19th International Conference on Intelligent Transportation Systems (ITSC), Rio de Janeiro, Brazil, 2016. Р. 1438–1444. doi: 10.1109/ITSC.2016.7795746.

- Yuan L.D., Lin X.K. Simulation and topological optimization of the lifting mechanism of a dump truck. Applied Mechanics and Materials. 2014. V. 470. Р. 271–274. https://doi.org/10.4028/ www.scientific.net/AMM.470.271.

- Kang Y., Yang J., Zhang W. Multi-objective optimization design for body hoist mechanism of mining dump truck // Advanced Materials Research. 2012. Vol. 490–495. Р. 396–401. https://doi.org/10.4028/www.scientific.net/AMR.490-495.396.