Теоретические исследования гидромеханического привода рабочего органа мобильной технологической машины

Автор: Рыбак Александр Тимофеевич, Темирканов Алан Русланович, Пешков Владислав Максимович, Шамайлов Евгений Сергеевич

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 2 (81) т.15, 2015 года.

Бесплатный доступ

Целью работы является исследование математической модели синхронного гидромеханического привода рабочего органа щетки аэродромной уборочной машины, приводимого во вращение двумя гидравлическими моторами, на базе дроссельного делителя потока не золотникового типа с плунжерными задатчиками. В качестве основной задачи выступает определение влияния различных конструктивных и эксплуатационных параметров синхронного гидравлического привода мобильной технологической машины (в данном случае - щетки аэродромной уборочной машины) на качество его работы. При проведении работ использован метод теоретического исследования математической модели привода машины. Моделирование синхронной гидромеханической системы привода щетки основано на теории приведенной объемной жесткости гидравлической системы, что позволило упростить моделирование и произвести экспресс-анализ функционирования исследуемого привода, значительно сократив сроки исследования. В результате проведенной работы доказано, что дроссельный делитель потока не золотникового типа с регулирующим элементом плунжерного типа позволяет обеспечить требуемые свойства синхронизируемой системы. Выявлены конструктивные параметры делителя потока, оказывающие существенное влияние на функционирование синхронной гидросистемы, и указаны пути ее усовершенствования. Результаты исследований могут быть использованы при проектировании и усовершенствовании синхронных гидромеханических приводов мобильных технологических машин.

Мобильная технологическая машина, гидромеханический привод, дроссельная синхронизация, делитель потока не золотникового типа, математическая модель, результаты теоретических исследований

Короткий адрес: https://sciup.org/14250144

IDR: 14250144 | УДК: 625.768.5:531.3 | DOI: 10.12737/11613

Текст научной статьи Теоретические исследования гидромеханического привода рабочего органа мобильной технологической машины

1, 2, 3, 4Don State Technical University, Rostov-on-Don, Russian Federation

Введение. В современном технологическом оборудовании и мобильных технологических машинах широко применяются гидравлические приводы. В связи с этим как у нас в стране, так и за рубежом серьезное внимание уделяется изу-

чению и описанию процессов, протекающих в системах гидравлических приводов. Особый интерес представляют вопросы управления и автоматического регулирования в системах приводов [1–6]. Настоящее исследование посвящено изучению указанных процессов в тех случаях, когда необходимо обеспечить работу двух или более гидравлических двигателей, запитываемых от одного источника расхода рабочей жидкости — насоса, гидроаккумулятора и др.

Как показали ранее проведенные исследования, подобные задачи в синхронных гидравлических приводах мобильных технологических машин наиболее целесообразно решать с использованием дроссельных делителей потока (ДДП) не золотникового типа [7]. Особое внимание уделяется разработке конструкции дроссельного делителя потока не золотникового типа, отвечающего требованиям эксплуатации мобильных технологических машин. Мировая изоб- ретательская практика, пытаясь создать наилучшую конструкцию такого делителя, реализовала ряд оригинальных моделей[8–11].

В данной статье рассматривается синхронный гидромеханический привод мобильной технологической машины на примере привода щетки аэродромной уборочной машины на базе дроссельного делителя потока не золотникового типа с переменными гидравлическими сопротивлениями типа «плоский клапан». Данный привод разработан на кафедре «Гидравлика, гидропневмоавтоматика и тепловые процессы» Донского государственного технического уни- верситета.

Постановка задачи. Проведенные ранее исследования аэродромной уборочной машины показали, что ее механическая система не оказывает существенного влияния на работу привода. Были получены параметры системы привода щетки, обеспечивающие ее работу в оптимальном режиме, и доказана рациональность применения дроссельной синхронизации работы гидравлических моторов.

Известно, что в гидравлических системах мобильных технологических машин наиболее целесообразно применять дроссельные делители потока не золотникового типа. На кафедре «Гидравлика, гидропневмоавтоматика и тепловые процессы» ДГТУ на протяжении нескольких лет ведутся исследования, направленные на разработку конструкции делителя потока, отвечающего требованиям эксплуатации мобильных технологических машин. В результате проведенных исследований создан ряд моделей ДДП не золотникового типа, отвечающих этим требованиям [12]. Принимая во внимание условия эксплуатации аэродромной уборочной машины, которая работает в зимний период при низких температурах, было решено использовать в синхронной гидромеханической системе привода щетки не золотниковый дроссельный делитель потока с задатчиком не мембранного, а плунжерного типа.

Моделирование системы привода щетки. Гидравлическая система привода щетки включает в себя:

— двигатель внутреннего сгорания;

— два гидравлических насоса, установленных на общем валу, с возможностью параллельной работы;

— два одинаковых гидравлических мотора, также включенных параллельно и приводящих в движение вал барабанного щеточного устройства через цепные передачи.

Машиностроение и машиноведение

В основе моделирования такой системы [13] лежит теория, использующая понятие объемной жесткости гидравлической системы. Данная теория была впервые предложена в [14] и получила развитие в [15].

Разработанная математическая модель позволила произвести расчет системы привода щетки на установившихся и не установившихся режимах работы. При этом учитывалось взаимное влияние элементов системы. Были выявлены элементы, в наибольшей степени определяющие качество работы синхронного привода с учетом упругих свойств механических и гидравлических элементов привода вала щетки.

Анализ результатов расчета синхронного гидравлического привода. В статье представлены результаты исследования математической модели системы. Целью данного исследования является получение синхронной гидросистемы с наилучшими показателями, под которыми понимаются:

— точность синхронизации.

— качество переходного процесса,

— коэффициент полезного действия системы привода.

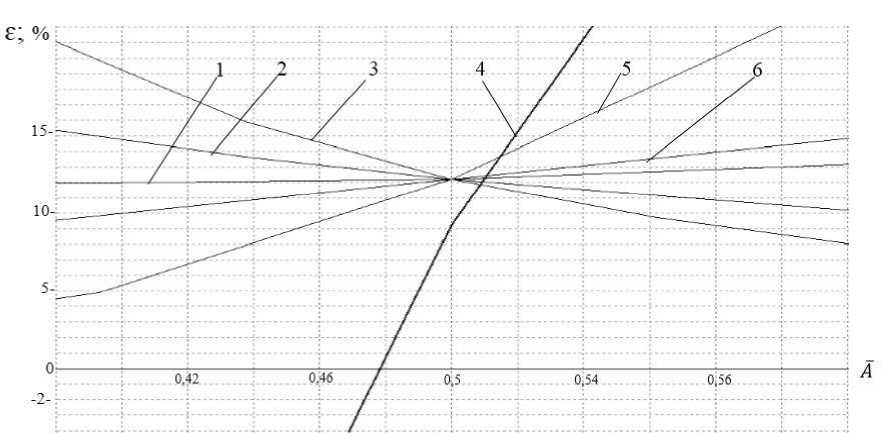

На рис. 1 приведены графики зависимости ошибки деления ДДП (ошибка синхронизации) от различных параметров синхронной гидросистемы.

Рис. 1. Зависимость ошибки деления ДДП от различных параметров синхронной гидросистемы: 1 — от величины зазора между плунжером и корпусом; 2 — от суммарного расхода рабочей жидкости на входе делителя потока; 3 — от диаметра плунжера регулирующего элемента; 4 — от диаметра компенсационного штока; 5 — от диаметров чувствительных элементов;

6 — от величины нагрузки на исполнительных гидромашинах

Для простоты совмещения полученных характеристик они рассчитаны в относительных размерностях для определенного диапазона варьирования соответствующей величины по формуле

A A–Aм Aб –Aм, где A — приведенное значение варьируемой величины (параметра); A — текущее значение варьируемой величины, принадлежащее заданному интервалу [Aм …Aб]; Aм иAб— соответственно меньшее и большее значение варьируемой величины.

Таким образом, значение приведенной величины, равное 0,5, соответствует середине интервала варьирования. Характеристики (см. рис. 1) рассчитаны для следующих интервалов исследуемых параметров: — величина зазора между плунжером регулирующего элемента и корпусом б3 = §з.ср = 0,25 мм;

— расход рабочей жидкости на входе делителя потока, равный сумме подач насосов Q ВХ = значение расхода Q = 412 л/мин;

— диаметр плунжера регулирующего элемента d пл = го элемента d = 80 мм;

— диаметр компенсационного штока d ШТ = dшт. ср = 29 мм;

— диаметр чувствительных элементов dч= dч.ср = 17,5 мм;

— величина нагрузки задавалась значением крутящих моментов на гидромоторах M <р = ние момента Mф.ср = 300 Н-м.

При варьировании значения какого-либо параметра остальным параметрам присваивалось их среднее значе- ние.

Анализ полученных характеристик показывает, что величина зазора между плунжером регулирующего элемента и корпусом делителя б3 в заданном интервале его изменения не оказывает существенного влияния на точность синхронизации (кривая 1), особенно при его значениях менее 0,1 мм. Таким образом, зазор может быть задан выбором соответствующей стандартной посадки на размеры плунжера и корпуса, обеспечивая при этом требуемое качество работы синхронной системы привода.

Существенное влияние на качество работы синхронной гидросистемы оказывают величина нагрузки на гидромашинах M $р (кривая 6) и расход рабочей жидкости на входе дроссельного делителя потока Q вх (кривая 2), однако эти параметры определяются характеристиками технологического процесса и подлежат обязательному сохранению.

Итак, на стационарных режимах работа системы в наибольшей степени зависит от диаметров плунжера регу-d d d но). Следовательно, рациональный выбор их значений позволяет обеспечить должное качество работы синхронной гидромеханической системы на базе ДДП с переменными гидравлическими сопротивлениями типа плоский клапан и задатчиком плунжерного типа на стационарных режимах.

При анализе качества работы синхронной гидромеханической системы использовались два способа определе- ния ошибки синхронизации [15]

Первый учитывает качество работы непосредственно дроссельного делителя потока и рассчитывается по формуле

О т О з.

Q 41+ Q42’

где £чэ — ошибка деления делителя потока, вызванная конструктивными особенностями делителя потока; Q^ и Q 42 — расходы рабочей жидкости через чувствительные элементы (входные дроссели) соответствующих ветвей.

Второй способ учитывает не только качество работы делителя потока, но и эксплуатационные свойства гидравлической системы синхронизации, объемную жесткость гидравлической системы, объемные коэффициенты полезного действия гидромашин и др.

По второму способу ошибка синхронизации гидросистемы рассчитывается с использованием формулы

Юм1 - юм2

Юм1 + Юм2 ’ где £сист — ошибка синхронизации вращения валов гидромоторов, учитывающая эксплуатационные характеристики гидравлической системы; сом1и шм2 — угловые скорости вращения валов соответствующих синхронизируемых гидромоторов.

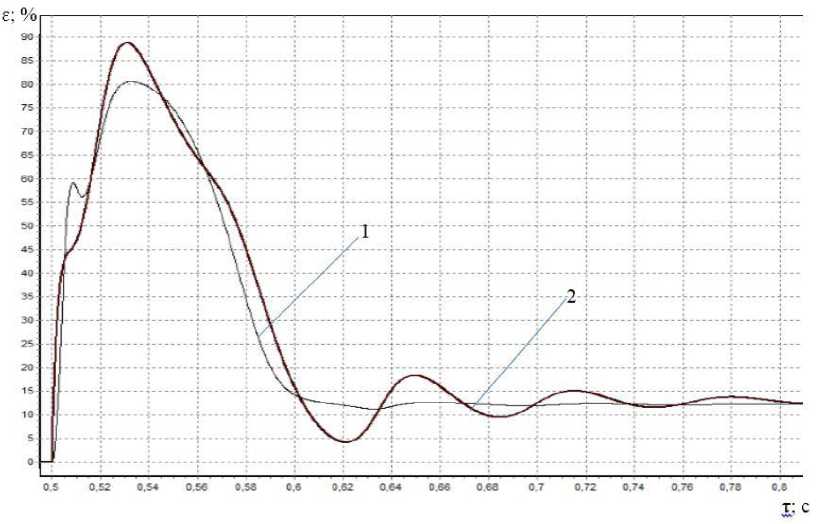

На рис. 2 приведены графики изменения ошибки деления делителя потока (кривая 1) и ошибки синхронизации системы (кривая 2) во времени при диаметре чувствительного элемента, равном среднему значению d = 17,5 = 0,5

нагрузка в виде крутящего момента сопротивления.

Рис. 2. Изменение во времени: 1 — ошибки деления делителя потока; 2 — ошибки синхронизации синхронной гидросистемы

Машиностроение и машиноведение

Из рисунка видно, что ошибка деления ДП принимает установившееся значение уже через 0,15 секунды, в то время как ошибка синхронизации гидромоторов продолжает интенсивно изменяться.

Это объясняется тем, что при подаче момента сопротивления на один из гидромоторов он приостанавливается (ошибка синхронизации 8сист»0,9), а затем делитель потока, отрабатывая сигнал обратной связи, разгоняет его посредством рабочей жидкости. Так как гидравлическая система обладает некоторой объемной жесткостью, то она оказывается в режиме колебания, который необходимо демпфировать. Однако погашение колебательной энергии требует времени. Здесь следует отметить, что на установившемся режиме ошибка деления делителя потока и ошибка синхронизации гидромоторов равны между собой.

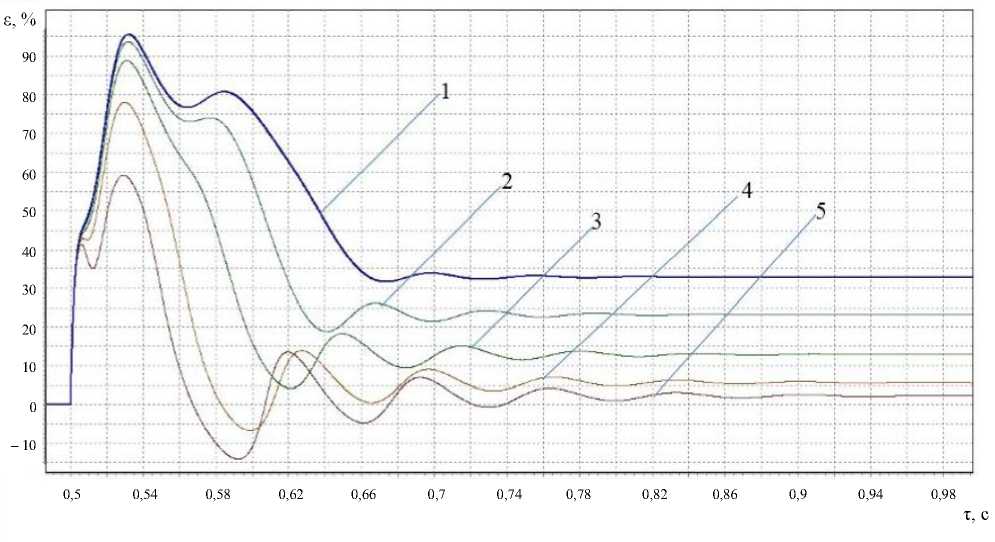

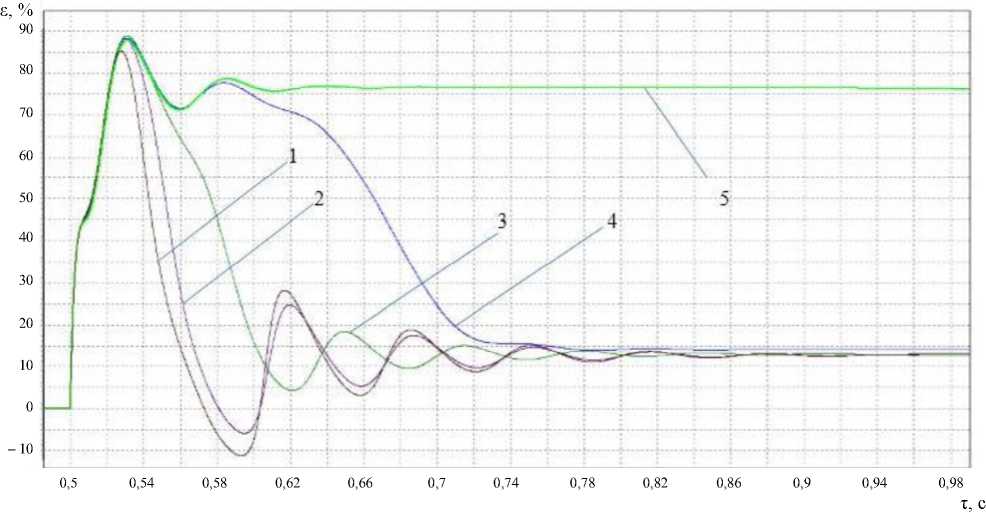

Рис. 3. Графики изменения во времени ошибки синхронизации гидромоторов при различных значениях диаметров чувствительных элементов: 1 — d ч = 25 мм; 2 — d = 21,25 мм; 3 — d ч = 17,5 мм; 4 — d = 13,75 мм; 5 — d ч = 10 мм

На рис. 3 приведены графики изменения во времени ошибки синхронизации гидромоторов при различных значениях диаметров чувствительных элементов, из которых видно, что с уменьшением диаметра чувствительного элемента ошибка синхронизации на установившихся режимах существенно уменьшается. Однако следует иметь в виду, что при этом весьма значительно возрастает собственное гидравлическое сопротивление чувствительных элементов делителя потока (при d ч = 17,5 ММ ^p ч = 0,225 МПа; при d Ч = 10 мм ^p Ч = 2,8 МПа), что приводит к снижению коэффициента полезного действия системы синхронизации.

Кроме того, при уменьшении диаметра чувствительных элементов делителя потока ухудшаются динамические свойства системы синхронизации — значительно увеличивается время переходного процесса, что объясняется повышением коэффициента усиления системы при неизменном коэффициенте демпфирования. Таким образом, возможность снижения статической ошибки синхронизации системы за счет уменьшения диаметров чувствительных элементов весьма ограниченна.

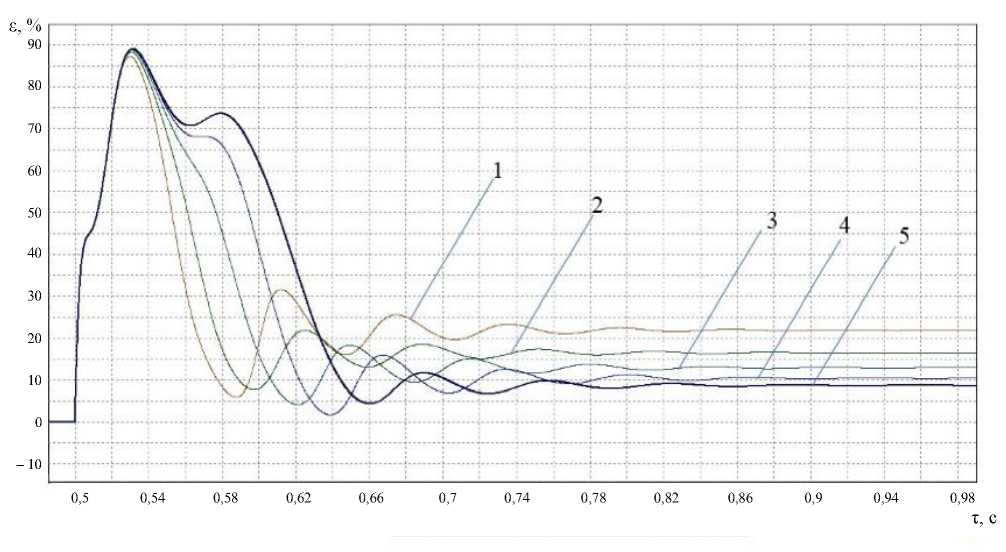

На рис. 4 приведены графики изменения во времени ошибки синхронизации гидромоторов при различных значениях диаметров плунжеров регулирующих элементов. Из них видно, что с увеличением диаметра плунжера регулирующих элементов ошибка синхронизации гидромоторов на установившихся режимах уменьшается. Однако при этом следует иметь в виду, что увеличение диаметра плунжеров регулирующих элементов приводит к соответствующему (и весьма значительному) увеличению габаритов и массы делителя потока. Кроме того, увеличение диаметра плунжеров и коэффициента усиления приводят к увеличению, хотя и незначительному, времени переходного процес-

са.

Рис. 4. Графики изменения во времени ошибки синхронизации гидромоторов при различных значениях диаметров плунжеров регулирующих элементов: 1 — d ILJ1 = 60 мм; 2 — d Ш1 = 70 мм; 3 — d Ш1 = 80 мм; 4 — d ILJ1 = 90 мм; 5 — d ILJ1 = 100 мм

Таким образом, понижение статической ошибки синхронизации гидромоторов за счет увеличения диаметров плунжеров регулирующего элемента делителя потока также обладает значительными недостатками.

Наиболее существенное влияние на статическую ошибку синхронизации, как видно из рис. 1, оказывает величина диаметра компенсационного штока d шт. Кроме того, изменением диаметра штока можно изменять не только величину, но и знак ошибки, что дает возможность получения нулевой статической ошибки. Это объясняется тем, что в делителях потока с переменными гидравлическими сопротивлениями типа плоский клапан причиной возникновения статической ошибки деления потока является воздействие регулируемого перепада давлений в ветвях делителя потока на его регулирующий элемент по «приведенной площади» затвора, которая определяется по формуле [6]

f = f + 0,5 f – f ,

J гip ^0 ’ J к пт’ где /цр — приведенная площадь затвора переменного гидравлического сопротивления типа плоский клапан; to — площадь выходного отверстия переменного гидравлического сопротивления, которая задается исходя из требуемого расхода рабочей жидкости в синхронизируемых ветвях; — площадь кольца седла переменного гидравлического сопротивления, рассчитываемая из условий контактной прочности при соударении затвора клапана с седлом.

Таким образом, теоретически, путем подбора соответствующего размера диаметра компенсационного штока /шТ легко получить приведенную площадь переменного гидравлического сопротивления делителя потока, равную нулю (в данном случае диаметр штока, обеспечивающего нулевую статическую ошибку d 28,8 мм). Это исключает воздействие регулируемого перепада давления на регулирующий элемент, а следовательно, статическая ошибка деления делителя потока также становится равной нулю.

Что касается качества переходных процессов, то на них оказывают влияние динамические свойства как делителя потока, так и синхронизируемой системы.

На рис. 5 приведены графики изменения во времени ошибки синхронизации гидромоторов при различных значениях диаметров демпфирующего канала делителя потока. Из них видно, что диаметр демпфирующего канала практически не влияет на ошибку синхронизации при установившемся режиме. Однако он весьма существенно влияет

Машиностроение и машиноведение

как на время переходного процесса, так и на его характер.

Рис. 5. Графики изменения во времени ошибки синхронизации гидромоторов при различных значениях диаметра демпфирующего канала ДП: 1 — d Ц.К = 10 мм; 2 — d Ц.К = 8 мм; 3 — d Ц.К = 6 мм; 4 — d Ц.К = 4 мм; 5 — d Ц.К = 2 ММ

При значительных величинах диаметров демпфирующего канала (кривые 1 и 2) время срабатывания делителя потока сокращается, система возбуждается и время переходного процесса остается значительным. С уменьшением диаметра демпфирующего канала (кривая 3) время срабатывания делителя потока возрастает, но уменьшается степень возбуждения системы и время переходного процесса остается практически неизменным.

При дальнейшем уменьшении диаметра демпфирующего канала время срабатывания делителя потока значительно возрастает (кривая 4), но одновременно уменьшается возбуждение синхронизируемой системы. Это приводит к уменьшению времени переходного процесса и меньшей степени его колебательности, процесс близок к апериодическому.

Дальнейшее уменьшение диаметра демпфирующего канала приводит к практически нулевой скорости срабатывания делителя потока — регулирующий элемент перемещается бесконечно медленно (кривая 5).

Из проведенного анализа видно, что для получения синхронной гидросистемы с удовлетворительными динамическими свойствами необходимо иметь делитель потока с эксплуатационными параметрами, соответствующими динамическим свойствам конкретной синхронизируемой гидравлической системы.

Выводы. Проведенный теоретический анализ функционирования синхронной гидросистемы, оснащенной дроссельным делителем потока не золотникового типа с регулирующим элементом плунжерного типа, позволяет сделать следующие выводы.

-

1. Использование дроссельного делителя потока не золотникового типа с регулирующим элементом плунжерного типа обеспечивает высокие статические и динамические свойства синхронизируемой системы. При этом требования к изготовлению плунжеров значительно ниже, чем требования к изготовлению золотниковых пар — достаточно обеспечить стандартную посадку с зазором по 8–9-му квалитету.

-

2. Наилучшие статические свойства синхронизируемой системы можно обеспечить двумя способами:

-

— применять делитель потока с малыми диаметрами чувствительных элементов, уменьшение которых ограничивается требованиями к КПД системы;

-

— изготавливать плунжеры регулирующих элементов большого диаметра, учитывая массогабаритные особенности как делителя потока, так и синхронизируемой системы в целом.

-

3. Изготовление делителя потока с приведенной площадью запорно -обеспечивает нулевую статическую ошибку синхронизации системы на стационарных режимах.

-

4. С целью получения синхронной гидросистемы с наилучшими динамическими свойствами необходимо применять дроссельные делители потока с динамическими характеристиками, соответствующими данной конкретной синхронизируемой системе.

Список литературы Теоретические исследования гидромеханического привода рабочего органа мобильной технологической машины

- Математическое моделирование рулевого механизма двухзвенного транспортера «Витязь» с гидравлической обратной связью/А. И. Ильин //Вестник Уфимского гос. авиац. техн. ун-та. -2013. -Т. 17, № 1 (54). -С. 73-78.

- Дьяченко, А. Д. Привод комбайнов с синхронно функционирующими гидравлическими двигателями/А. Д. Дьяченко//Интеграция науки и образования -стратегия устойчивого развития водно-мелиоративного комплекса страны: мат-лы междунар. науч.-практ. конф., посвященной 100-летию выпуска первого мелиоратора России, 29-30 мая, 2013 г., г. Новочеркасск/Министерство сельского хозяйства РФ; Новочеркасская государственная мелиоративная академия; Российский научно-исследовательский институт проблем мелиорации. -Новочеркасск: Лик, 2013. -С. 114-119.

- Полешкин, М. С. Гидравлический позиционный привод исполнительных движений механизмов машин: автореф. дис. … канд. техн. наук/М. С. Полешкин. -Ростов-на-Дону, 2013. -23 с.

- Озерский, А. И. Моделирование динамических режимов работы гидроприводных систем с тепловыми и электрическими источниками энергии/А. И. Озерский//Изв. вузов. Северо-Кавк. регион. Техн. науки. -2013. -№ 5. -С. 37-43.

- Basic principles and components of fluid technology/H. Exner . -Hamburg: Mannesmann RexRoth, 1991. -318 p.

- Cundiff, John S. Fluid power circuits and controls. Fundamental and applications/John S. Cundiff. -Boca Raton : CRS Press, 2001. -560 p. -(Mechanical Engineering Series).

- Рыбак, А. Т. Изыскание рационального типа запорно-регулирующего элемента дроссельного делителя потоков гидроприводов синхронных механизмов сельскохозяйственных машин: автореф. дис. … канд. техн. наук/А. Т. Рыбак. -Ростов-на-Дону, 1989. -23 с.

- Делитель потока: патент 3729014 США: МКИ G 05 d 11/00/Наруми Тадатака. -Заявл. 03.02.71; опубл. 24.04.73//Реферативный журнал. -Вып. 48. Машиностроительные материалы, конструкции и расчет деталей машин. Гидропривод. -1974.-№ 3. -С. 111.

- Делитель потока: патент 49-8974 Япония: МКИ F 16 k 11/00/Наруми Тадатака. -Заявл. 07.02.70, опубл. 01.03.74//Реферативный журнал. 48. Машиностроительные материалы, конструкции и расчет деталей машин. Гидропривод. -1974. -№ 12. -С. 89.

- Устройство для управления потоком: патент 1224731 Великобритания: МКИ F 16 K 11/02, 31/12/Р.-Дж. Айфельд. -Заявл. 04.04.68, опубл. 10.03.71//Реферативный журнал. 48. Машиностроительные материалы, конструкции и расчет деталей машин. Гидропривод. -1971. -№ 11. -С. 107.

- Делитель потока: патент 1566897 Франция/Дж. Лукос. -Заявл. 03.05.68, опубл. 02.03.70//Реферативный журнал. 48. Машиностроительные материалы, конструкции и расчет деталей машин. Гидропривод. -1970. -№ 4. -С. 137.

- Рыбак, А. Т. Дроссельные делители и делители-сумматоры потоков синхронных гидросистем мобильных машин и технологического оборудования/А. Т. Рыбак//Вестник Дон. гос. техн. ун-та. -2005. -Т. 5. -№ 2 (24). -С. 179-189.

- Темирканов, А. Р. Моделирование системы гидромеханического привода рабочего органа мобильной технологической машины/А. Р. Темирканов, А. Т. Рыбак//Вестник Дон. гос. техн. ун-та. -2014. -№ 4 (79). -С. 176-185.

- Рыбак, А. Т. Объемная жесткость и ее влияние на динамику гидромеханической системы/А. Т. Рыбак//Вестник Дон. гос. техн. ун-та. -2006. -Т. 6, № 3 (30). -С. 200-207.

- Рыбак, А. Т. Теория и методология расчета и проектирования систем приводов технологических машин и агрегатов АПК: автореф. дис. … д-ра техн. наук/А. Т. Рыбак. -Ростов-на-Дону, 2011. -39 с.