Теоретические основы повышения пространственной геометрической точности литых охлаждаемых лопаток ГТД

Автор: Гайнцева Екатерина Сергеевна, Горюхин Александр Сергеевич, Ганиев Радис Раилович, Деменок Олег Борисович, Кулаков Борис Алексеевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Литейное производство

Статья в выпуске: 3 т.19, 2019 года.

Бесплатный доступ

Приведены уравнения прогиба и угла закручивания стержня в зависимости от геометрических характеристик стержня, условий его закрепления, силовых факторов и характеристик материала лопатки и формы. Полученное уравнение представляет собой теоретическую основу для исследования формирования геометрических параметров как самой лопатки, так и элементов формы (стержня, оболочки) на различных технологических этапах.

Охлаждаемые лопатки, пространственная точность, разнотолщинность, коробление стержня, естественно закрученный стержень, прогиб стержня, угол закрутки стержня, деформация стержня в отливке, термическое расширение, система "оболочка - стержень - отливка", деформационные процессы при формообразовании лопатки

Короткий адрес: https://sciup.org/147232544

IDR: 147232544 | УДК: 621.74 | DOI: 10.14529/met190306

Текст научной статьи Теоретические основы повышения пространственной геометрической точности литых охлаждаемых лопаток ГТД

Газотурбинные двигатели (ГТД) нашли широкое применение в летательных аппаратах, в морских и земных транспортных установках и в качестве наземных энергетических объектов. Повышение параметров двигателя во многом определяется технологическими решениями, причем их роль от поколения к поколению возрастает по сравнению со схемными и конструкторскими решениями.

Главным направлением совершенствования характеристик ГТД является повышение температуры газа на входе в турбину. Это влечет за собой необходимость улучшения свойств материала лопатки и усложнение ее конструкции прежде всего за счет усложнения внутренней полости, предназначенной для обеспечения охлаждения лопатки. Отклонение геометрических параметров лопатки от параметров, заданных конструктором, снижает технические характеристики двигателя, а жесткие требования к геометрическим размерам наружного и внутреннего профиля (отклонение от теоретического 0,1…0,2 мм) приводят к значительному браку по геометрическим размерам (20…50 % от всех бракованных лопаток при общем браке порядка 30 % [1]).

Охлаждаемые лопатки получают литьем по выплавляемым моделям (ЛВМ). При литье лопаток имеет место совокупность температурных, деформационных, усадочных и других процессов, предопределенных специфи- кой технологии и предопределяющих, в свою очередь, качество лопатки, в том числе и по геометрическим параметрам.

Отклонения геометрии лопатки от заданной конструктором формируются в ходе всего цикла изготовления отливки, но главным образом, – в момент заливки формы сплавом и кристаллизации. Именно в это время элементы формы испытывают наибольшие тепловые нагрузки и деформируются, предопределяя соответствующую геометрию лопатки.

Характерными видами брака таких лопаток по геометрии являются разнотолщинность пера лопатки – результат деформирования стержня и пространственное отклонение наружного профиля – результат деформирования оболочки и лопатки в процессе кристаллизации и охлаждения.

Изначально причиной коробления считали низкую огнеупорность материала и связанное с этим снижение прочностных характеристик при высоких температурах, то есть предполагалось, что ведущим физическим фактором является изменение свойств материала стержня (огнеупорность при высоких температурах).

Практика не подтвердила это предположение, так как лопатки, отлитые со стержнями, обожженными при температуре, превышающей температуру заливки, часто давали такой же уровень брака, как и лопатки, отли- тые с холодноотвержденными стержнями, хотя огнеупорность и прочность первых во много раз превышает аналогичные свойства вторых. В некоторых случаях исследователи отмечали связь величины коробления с огнеупорностью в сочетании с каким-либо другим свойством или технологическим параметром: термостойкостью, величиной термического расширения и др. [2]. Однако и эти зависимости не подтверждаются во всех случаях, так как отражают лишь какие-то частные, а не общие закономерности.

На кафедре СЛАТ УГАТУ предложена теория и последовательно развивается представление о потере пространственной точности лопатки как результате деформации элементов форм (конструкций) под воздействием внешних (по отношению к этой конструкции) факторов [3–6]. Действительно, сопоставляя размеры формы (оболочки и стержня), легко убедиться, что форма представляет собой сложную тонкостенную конструкцию, элементы которой вполне могут деформироваться и при низких температурах. При повышенных температурах склонность к деформациям будет увеличиваться, что характерно для любой конструкции из любых материалов.

Повышение температуры элементов формы, вес сплава и другие технологические параметры процесса надо рассматривать как термические и механические нагрузки, под воздействием которых происходят те или иные деформационные процессы.

Таким образом, ведущим объектом исследования должны быть деформационные процессы в системе «оболочка – стержень» на стадии прокаливания; в системе «оболочка – стержень – отливка» – на стадиях кристаллизации и охлаждения [7].

Особенность конструкции лопаток заключается в том, что перо лопатки имеет начальную (естественную) закрутку. Подобную закрутку имеют и оформляющие перо зоны стержня и оболочки. Конструкции, имеющие первоначальную закрутку, в теории упругости относятся к классу «естественно закрученных стержней». Особенность таких конструкций заключается в том, что при растяжении происходит раскручивание стержня, а при раскручивании происходит растяжение (соответственно, при сжатии происходит закручивание, а при закручивании – сжатие). Если жесткость лопатки (стержня) при из-

гибе ( EJ x ) и кручении ( GT кр ) мала (толщина поперечного сечения лопатки (стержня) в 5–10 раз меньше ширины), то возникающие в лопатке (стержне) различные виды напряжений и деформаций оказывают друг на друга взаимное влияние. Изгибные деформации вызывают появление крутильных, кручение вызывает сжатие, а сжатие вызывает изгиб и так далее.

С учетом особенностей конструкции лопатки решена система дифференциальных уравнений закрученного стержня. Система решалась вариационным методом Бубнова – Галеркина. Аппроксимирующие функции принимались в общем виде. В результате получена система уравнений, описывающих перемещение пера лопатки (стержня) в процессе получения отливки. Если жесткость стержня при изгибе и кручении относительно высокая, то система состоит из двух уравнений: уравнения прогиба и уравнения угла поворота. Это характерно для литейной формы, когда жесткость стержня при изгибе и кручении относительно высокая.

Если жесткость на кручение и изгиб будет относительно низкая, то система будет состоять из трех уравнений. В этом случае к уравнениям прогиба и угла поворота добавляется уравнение, описывающее осевую силу (оно представлено в неявной форме). Такая система характерна для литейных стержней, оформляющих внутренний профиль пера охлаждаемой лопатки [8, 9].

Формально такие уравнения могут иметь разный вид в зависимости от характера нагрузки (сосредоточенная, распределенная, механическая, термическая), например,

A = f fN Z + M x Z

( EJ x 1 EJ x 2

—

l 0 M y lEJx 3

B • C )

---- x

D )

где

H +

B =

—

W • P

M

l 0 EJ px Z

lEJx

M

+ —Z 5 ;

EJx

Nl J M f M

0 p z 1 кр z — 0 y lGT 0 F 6 GT 0 7 GT 0

D = 1 +

El 0 2 J r 0 Z l 2 GT 0 14

EJ p — EJ p — k 2 J p z

GT 0 GT 0 GT 0 1

|

H — 1 |

- —z9 EJx 9 |

+ k^- Z ' EJ x 10 |

|

|

W — loEJP^z lEJx 4 |

M + —z^ ; EJx 8 |

||

|

P — l ^ EJ PX Z n lGT 0 11 |

- M^Z ; GT 0 13 |

||

|

El 2 J 0 M — 1 + ——- lGT 0 |

1 02 EJ 2 |

kJ 2 p Z . GT 0 12 |

|

|

l 2 FGT 0 |

|||

|

Ф т — |

'- Nl 0 J p I IFGT 0 |

M Z 6 + — Z 6 GT 0 |

- f 0 M / 7 GT 0 8 |

H

R ■ P )

x

L +

B ■ P

H

где

M x f 0 N

R —---- Z n +-- Z i

EJx 2 EJx 1

l 0 M y lEJx 3;

L — 1 + ElJ El02 JP k 2 Jp l2GT0 lGT0F GT0

Здесь приняты следующие обозначения:

A – максимальный прогиб пера лопатки в направлении оси у в результате деформации;

w — AX(z) - текущий прогиб в результате деформации, где X(z) – некоторая функция, отражающая закон изменения прогиба в направлении оси у в результате деформации;

-

f 0 – начальный прогиб оси z пера лопатки в направлении оси y до деформации;

-

w 0 — f ) X 0 ( z ) — текущий прогиб вертикальной оси z лопатки, где X 0( z ) – некоторая функция, отражающая закон изменения прогиба в направлении оси y до деформации;

Ф т - угол закрутки на торце пера в результате деформации;

-

ф — ф T Y ( z ) - угол закрутки текущего сечения в результате деформации, где Y ( z ) – некоторая функция, отражающая изменение угла закрутки текущего сечения в результате деформации;

-

l 0 – начальный угол закрутки на торце пера;

-

l 0 ■ z _ „ „ _

ф 0 — угол начальной закрутки пера

(заданный конструктором), где l – начальная длина пера, z – высота текущего сечения от корневого сечения;

X 0( z ), X ( z ), Y ( z ) – функции отвечающие соответствующим граничным условиям (условиям закрепления);

Z|^ Z14 - выражения, отражающие граничные условия (условия закрепления), например, ll

J X 0 ( z ) X ( z ) dz J Y ( z ) dz

-

Z1 — i ; Z 7 — i;

J X//(z) X (z) dz J Y /(z )Y (z) dz l lll

J X / (z ) Y ( z ) dz J Y ( z ) dz JJ X / ( z ) dz

0 000

-

Z11 — i ; Z13— i;

J Y / (z ) Y ( z ) dz J Y / (z ) Y ( z ) dz

-

N , Mx , My , M кр – силовые факторы – осевая сила, изгибающие и крутящий моменты соответственно;

-

1 0, l , J x , J p , J p x , J 0 , T0 - геометрические

характеристики лопатки;

E , G и k 1 , k 2 – упругие характеристики материала лопатки и литейной формы.

Полученное решение представляет собой теоретическую основу для исследования фор- мирования геометрических параметров как самой лопатки, так и элементов формы (стержня, оболочки) на различных технологических этапах.

Деформационные процессы при формообразовании лопатки (или элементов формы) могут быть обусловлены как механическим, так и термическим воздействием [10]. Естественно полагать, что в условиях прокалки, заливки и кристаллизации термическое воздействие будет играть ведущую роль.

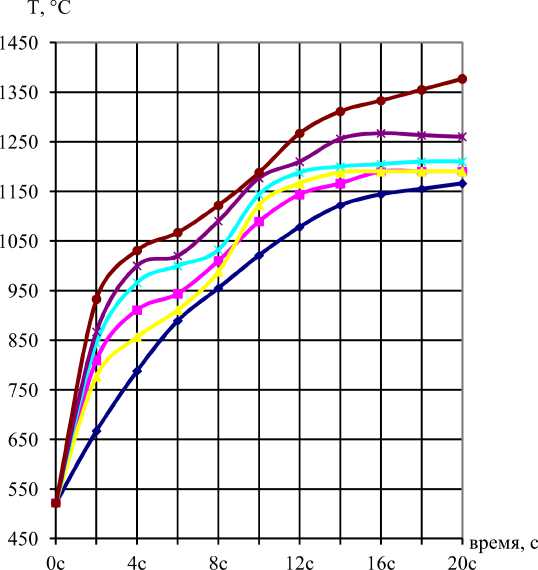

Выполненные ранее эксперименты подтвердили неравномерность распределения температуры в керамическом стержне при заливке охлаждаемой лопатки. Установлено, что неравномерное распределение температуры по толщине оболочки и стержня возникает даже при прокаливании формы со скоростью 4…6 °С/мин. Наибольшая разность температур при прокаливании достигает 30…40 °С, а при заливке расплава может достигать 200 °С и более (см. рисунок).

-

• t6 ■ t5 t4 и t3 * t2 • tl

Распределение температуры по ширине керамического стержня при заливке расплава. Точка замера температуры t1 соответствует выходной кромке, точка t6 – входной кромке

Заключение

Таким образом, рассмотрена теоретическая основа для изучения и последующего управления технологическим процессом с целью повышения пространственной геометрической точности литых охлаждаемых лопаток ГТД. Получено экспериментальное подтверждение теоретическим предпосылкам по отдельным технологическим этапам.

Однако, как уже отмечалось, процесс литья охлаждаемых лопаток – один из самых сложных и многофакторных процессов. Сложность полученной аналитической математической модели отражает фактическую сложность процесса. Поэтому все аспекты аналитической модели еще не отработаны. Многофакторность и высокая стоимость литья охлаждаемых лопаток делает затруднительными прямые экспериментальные исследования, что повышает актуальность теоретических и моделирующих методов.

Список литературы Теоретические основы повышения пространственной геометрической точности литых охлаждаемых лопаток ГТД

- Современные технологии в производстве газотурбинных двигателей / [А.Г. Братухин, Г.К. Язов, Б.Е. Карасев и др.]; под ред. А.Г. Братухина и др. - М.: Машиностроение, 1997. - 416 с.

- Ветров, П.В. Литье лопаток с готовым трактом / П.В. Ветров // Авиационная промышленность. Приложение. - 1971. - № 3. - С. 20-22.

- Исследование термических факторов, влияющих на точность отливок / А.С. Горюхин, А.С. Чёлушкин, В.М. Степанов, Е.Н. Герман // Авиационная промышленность. - 1976. - № 6. - С. 19-20.

- Чёлушкин, А.С. Теоретический анализ условий деформирования стержней при литье пустотелых лопаток / А.С. Чёлушкин, А.С. Горюхин // Известия вузов. Чёрная металлургия. - 1976. - № 3. - С. 165-168.

- Чёлушкин, А.С. К теоретическому анализу условий деформирования стержней при литье тонкостенных отливок / А.С. Чёлушкин // Известия вузов. Чёрная металлургия. - 1981. - № 1. - С. 107-108.

- Анализ математической модели процесса получения точнолитых охлаждаемых лопаток / В.М. Паращенко, А.С. Чёлушкин, А.С. Горюхин, А.В. Истомин // Прогрессивные технологические процессы, оборудование и экологические аспекты в литейном производстве: тр. Всерос. науч. конф. - Пенза, 1997.

- Автоматизированная система технологической подготовки производства лопаток ГТД на базе экспертной системы: дис. … канд. техн. наук: 05.13.06: защищена 20.11.2013: утверждена 20.01.2014 / Е.С. Гайнцева. - Уфа: УГАТУ, 2013. - 146 с.

- Павлинич, С.П. База знаний экспертной системы получения качественной отливки лопатки турбин / С.П. Павлинич, А.С. Горюхин, Е.С. Гайнцева // Вестник Уфимского государственного авиационного технического университета. - 2013. - Т. 17, № 1. - С. 86-91.

- Павлинич, С.П. Технологическая подготовка производства лопаток газотурбинных двигателей на базе экспертной системы / С.П. Павлинич, А.С. Горюхин, Е.С. Гайнцева // Вестник Уфимского государственного авиационного технического университета. - 2014. - Т. 18, № 3. - С. 175-180.

- Горюхин, А.С. Оценка качества получения литых охлаждаемых лопаток / А.С. Горюхин, В.А. Енгулатова // Сборник научных трудов. - Барнаул: БАГТУ, 2001.