Теоретические основы создания малогабаритного силового оборудования и механизмов различного назначения с реверсивным термомеханизмом (РТМ) из сплава с памятью формы

Автор: Феоктистов Василий Сергеевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Научная жизнь

Статья в выпуске: 4-1 т.16, 2014 года.

Бесплатный доступ

В данной статье разработана методика расчёта напряжений в цилиндрическом РТМ при протекании в нем термоупругого мартенситного превращения. Показана возможность использования данной методики для определения условий стабильной работы РТМ из сплава с памятью формы на примере малогабаритного высокоэффективного силового оборудования и механизмов.

Эффект памяти формы, реверсивный термомеханизм (ртм), силовое малогабаритное оборудование, механизмы

Короткий адрес: https://sciup.org/148203169

IDR: 148203169 | УДК: 669.018539.4

Текст научной статьи Теоретические основы создания малогабаритного силового оборудования и механизмов различного назначения с реверсивным термомеханизмом (РТМ) из сплава с памятью формы

В настоящее время всё более широкое практическое применение находят силовые и управляющие элементы из сплавов, обладающих эффектом памяти формы [1]. Известно, что данный эффект основан на фазовом термоупругом мартенситном превращении. Такие сплавы способны при нагреве самопроизвольно принимать одну форму, а при охлаждении другую, производя при этом работу против внешних напряжений, достигающих 600 МПа [2]. Широкие перспективы применения сплавов с памятью формы открываются при разработке оборудования, позволяющего стабильно воспроизводить перемещения, деформации и усилия. Одно из условий многоразовой работы таких устройств – термоупругость прямого и обратного превращения в материале силового элемента. Термоупругость эквивалентна требованию, согласно которому напряжения, наводимые в объёме материала, не должны превышать предела его текучести.

В статье изложены результаты исследования распределений напряжений и температур в цилиндрическом РТМ, возникающих при протекании в его объёме термоупругого мартенситного превращения.

учётом зависимости параметров материала от температуры. В силу осевой симметрии в этой области макродеформация, макронапряжения, температурное поле и параметры материала будут функциями только координаты r вдоль радиуса цилиндра и времени t . Известно [3, 4], что при термоупругом мартенситном превращении сохраняется когерентность границы образующихся фаз, а это позволяет проводить расчёт напряжений в рамках теории упругости. Таким образом, рассмотренная физическая постановка задачи эквивалентна математической модели для осесимметричной задачи термоупругости с параметрами материала, зависящими от координаты r и времени t [5].

Математическая модель поставленной задачи в цилиндрической системе координат будет состоять из уравнения равновесия r - + °г -°9 = 0,(1)

уравнений совместности деформаций r . ^Ее-Е = 0,

Е d r

= 0

.

и соотношений Коши duи

Е = — Е = — Е = —С4')

r , е , z ,х*)

dr r где и и to - радиальная и осевая компоненты вектора перемещений; е r, Ее , е z - радиальная, тангенциальная и осевая компоненты тензора деформаций; a r и (Ге - радиальная и тангенциальная компоненты тензора напряжений.

Компоненты тензоров деформаций и напряжений связаны соотношениями [3]:

Er = -1 °v°o0 +°z)]+p,(5)

E

Ee = -1 \°.^z -°.)] + p,(6)

E

Ez = °^r + oe)] + p.(7)

E где E(r,t) и v (r,t) - модуль Юнга и коэффициент Пуассона; P = E Т+ 5 — сумма температурной и структурной деформаций, о Z - осевая компонента тензора напряжений.

Полученная система уравнений (1)–(7) была решена при следующих граничных условиях:

на боковой поверхности цилиндрического РТМ

где О С =

P

^ R 2

B P

b5 (R)-b2 (R )Ьз (R) b1( R)

b 4 ( R ) - b 2 ( R )

B = 2------ b1 (R) '

b 3 ( r ) = ^T r ( 1 + 2 V 1 ( ^ )) P ( ^ ) ^ d ; , r 0

R b, (R) = -2 J E1(^X

R 0

О = 0(r = R , (8)

на торцах цилиндрического РТМ

R

Р = 2 ^ J azrdr . (9)

bU\= — f 1 + 2 v 1 ( ^^

b 5 ( r ) R J ^P ( ^ ) E 1 ( ^ } 7+ VM d ^ ,

О- ( r ) =

E 1 ( r )

1 + V 1 ( r ) L‘

b 2 ( R ) b 1 ( R ) + b 3 ( R ) b ( R ) _b (J

_E 0 ( R ) b 2 ( r ) b 1 ( R ) + b 1 ( R ) b 3 ( r ) J , (12)

Решая краевую задачу термоупругости (1)– (7) с граничными условиями (8) и (9), получаем зависимости (10)–(13) для определения распределения напряжений по сечению РТМ:

O Z = E 0

-V (r) byR + Е (r) + bl(R) J

+ P a2 (R) _ 0(r \E о1 + 2v1(r)

1 ( r ) a 1 ( R ) P ( r ) E 1 ( r ) 1 + v 1 ( r ) .

v , где V =-----, E. = Е • (1 - V2),

1 1 - v 1

b1(r ) =

1 + V 1 ( r ) E 1 ( r )

_L r 1 + V 1 Щ yr r 2 J E 1 ( i )

r

b2 (r ) = — /vEE?

r 0

£ - координата вдоль радиуса РТМ, а1 ( R ) и а2 ( R ) – константы интегрирования. Используя граничное условие (9), находим

О ( r ) = - О ( r ) + О ( r ) - E ( R ) bTrx + E ( r ^ + bR

0V ' ZV) 0 b 1 ( R ) 1 + v 1 ( r ) J b 1 ( R ) . (13)

Подставив (11) в (10), (12) и (13), получим окончательные соотношения, позволяющее рассчитывать распределение осевых, радиальных и тангециальных напряжений при заданных зависимостях E 1 ( r ), V 1 ( r ) и в( r ).

Для нахождения распределения напряжений были проведены экспериментальные исследования по определению E , v и P .

Коэффициенты линейного расширения измерялись на дилатометре. Модуль Юнга определялся динамическим резонансным методом по методике [6]. Методика измерения н изложена также в [6].

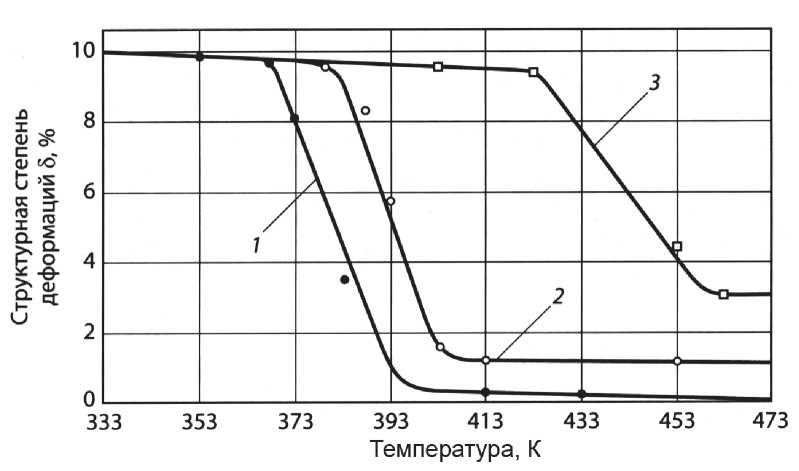

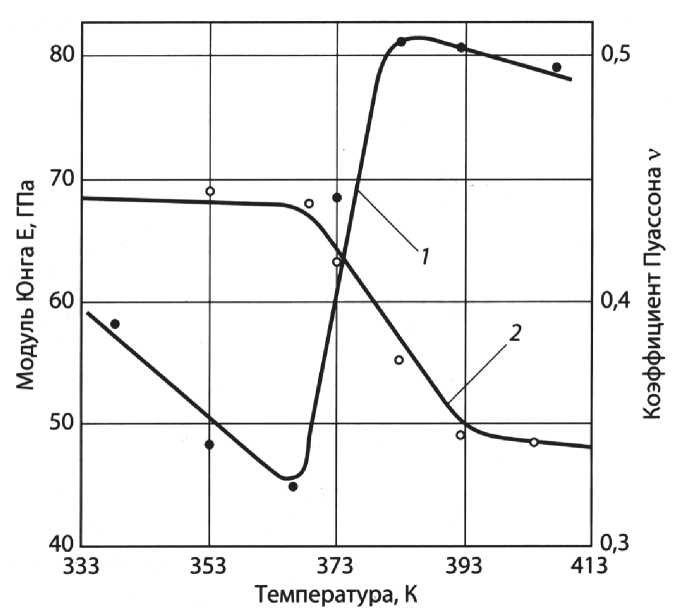

Результаты проведённых экспериментальных исследований представлены на рис. 1 и рис. 2. Значения коэффициентов линейного расширения определены экспериментально и составили 14,2·10-6 и 6,1·10-6 К-1 для высоко- и низкотемпературной фаз материала соответственно.

Расчёт напряжений, возникающих в РТМ, производился следующим образом. Рассчитывалось распределение температуры по сечению цилиндра на основании результатов работы [5]. Например, для случая нагрева силового элемента через боковую поверхность распределение температуры имеет вид:

E 0

О С + B P

B

,

qR

Т = Т +— 0 л

2at 1 ( r 2 2

—2--- 1 - 2”

R 2 4 ( R 2 J

Рис. 1. Структурная деформация образца РТМ в зависимости

от температуры нагрева и напряжений ст с :

1 - ст с =0; 2 - СТ =100 МПа; 3 - СТ =300 МПа

Рис. 2. Изменение модуля Юнга (1) и коэффициента Пуассона (2) образца РТМ из сплава TH-1 в зависимости от температуры нагрева К

где Т 0 – начальная температура образца, q – плотность теплового потока на поверхности образца, X и а — коэффициенты теплопроводности и температуропроводности соответственно, t – время нагрева.

По соотношению (14) и экспериментальным зависимостям (рис. 1 и 2) определялось распределение упругих постоянных по сечению цилиндра, а их полученные значения использовались для численного интегрирования по соотношениям (10)–(13). В расчётах область интегрирования разбивалась на 30 точек.

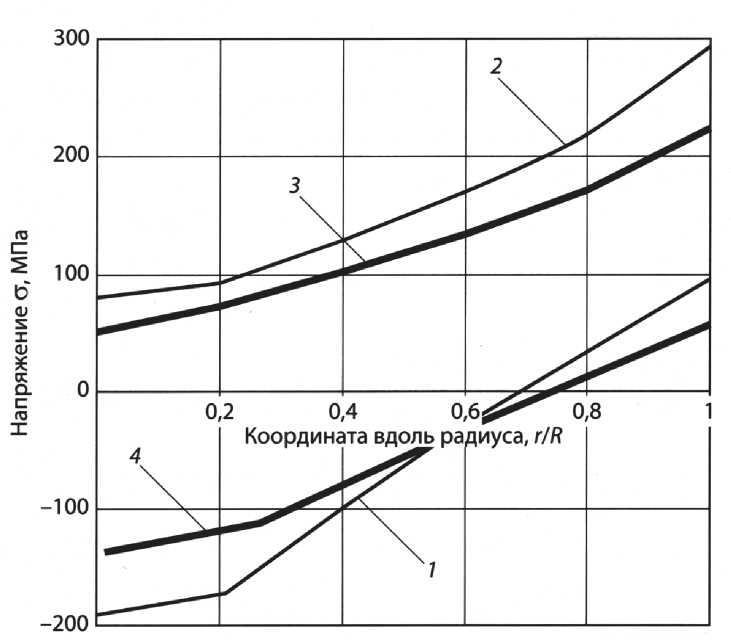

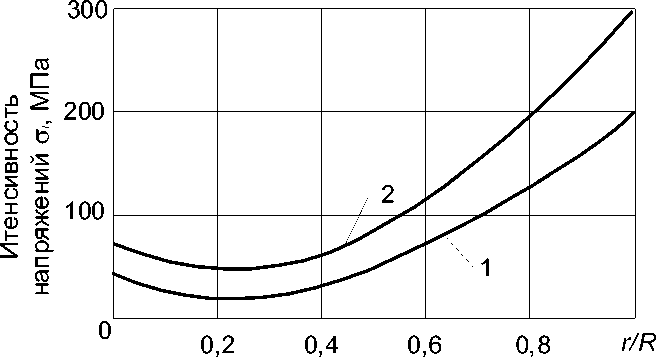

Результаты расчёта интенсивности напряжений ст i ( r ) возникающих в РТМ для различных по величине рабочих напряжений ус представлены на рис. 3. Распределение интенсивности напряжений соответствует моменту времени, при котором температура в точке r =0,2 R равна тем-

Рис. 3. Распределение интенсивности напряжений по радиусу РТМ в зависимости от внешних растягивающих (1, 2) и сжимающих (3, 4) напряжений о :

1 - о с =0; 2 - о с =200 МПа; 3 - о с =0; 4 - о =200 МПа

Рис. 4. Распределение напряжений по радиусу РТМ при нагреве в момент времени t = 10 с ( о c=200 МПа): 1 - тангенциальные напряжения уи, 2 - осевые напряжения о

пературе начала обратного мартенситного превращения, а температура поверхности РТМ больше этого значения на два градуса.

Исследования показали (рис. 3, 4), что при обратном мартенситном превращении в зависимости от диаметра РТМ, температурного градиента по его сечению и внешних растягивающих или сжимающих рабочих нагрузок интенсивность напряжений в РТМ изменяется в широких пределах и может достигать предела текучести материала ( о Т=320 МПа).

Кроме того, максимальными по абсолютной величине являются осевые напряжения о Z (рис. 4), причём при нагреве их максимальная величина достигается на внешней поверхности, а при охлаждении на внутренней. Поэтому при разработке оборудования для периодического многоразового использования необходимо провести по предложенной методике предварительные расчёты, устанавливающие взаимосвязь геометрических размеров РТМ с

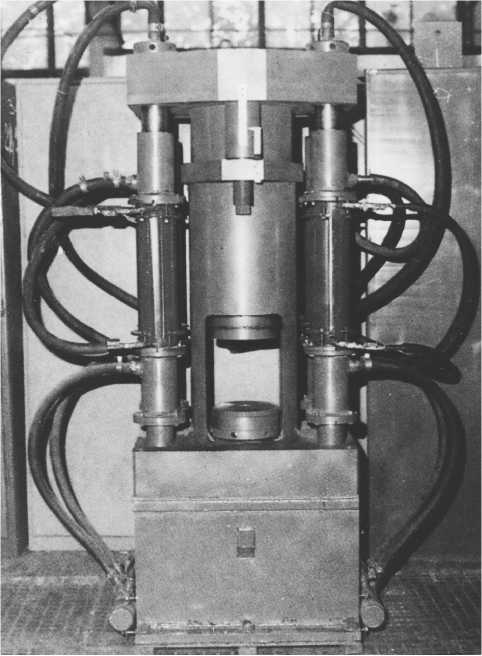

Рис. 5. Силовое оборудование с РТМ из сплава с памятью формы усилием 1000 кН максимальными развиваемыми усилиями и максимальным градиентом температуры по его сечению. Анализ результатов расчёта и экспериментов показал их хорошую сходимость. Предложенная методика была использована для разработки и изготовления оборудования с РТМ из материала с памятью формы ТН-1.

Общий вид силового оборудования - пресса для ремонтно-восстановительных работ усилием 1000 кН представлен на рис. 5, силовой замок-фиксатор – на рис. 6.

Разработанный класс силового ремонтновосстановительного оборудования и механизмов

Рис. 6. Силовой замок-фиксатор существенно меньше по габаритам и весу своих аналогов, значительно меньше потребляет электрической энергии, позволяет осуществить процесс механизации и автоматизации с наименьшими затратами, экономит производственные площади.

Преимущественная область применения данного силового оборудования –разделительные операции на листовых металлических и неметаллических материалах, формообразующие и сборочно-монтажные работы. Применение механизмов- компактные узлы и агрегаты ответственного назначения.

Список литературы Теоретические основы создания малогабаритного силового оборудования и механизмов различного назначения с реверсивным термомеханизмом (РТМ) из сплава с памятью формы

- Тихонов А.С., Герасимов А.П., Прохорова И.И. Применение эффекта памяти формы в современном машиностроении. М.: Машиностроение, 1981. 80 с.

- Корнилов И.И., Белоусов О.К., Качур Е.В. Никелид титана и другие материалы с памятью формы. М.: Наука, 1977. 180 с.

- Богачёв И.Н. Статистическое материаловедение. М.: Металлургия, 1984. 176 с.

- Хачатурян А.Г. Теория фазовых превращений и структура твёрдых растворов. М.: Наука, 1974. 384 с.

- Феоктистов В.С. Реверсивные термомеханизмы на основе материала с памятью формы. Самара.: СамНЦ РАН, 2012.117 с.

- Барвинок В.А., Богданович В.И. Определение упругих характеристик акустическим методом//Известия вузов. Машиностроение. 1980. ¹6. С. 5-7.