Теоретические основы технологии дифференцированного электрообогрева производственных помещений. Расчет теплоотдачи объема рабочего места

Автор: Сухов Герман Саулович, Лепеш Григорий Васильевич

Журнал: Технико-технологические проблемы сервиса @ttps

Рубрика: Методические основы совершенствования проектирования и производства технических систем

Статья в выпуске: 3 (17), 2011 года.

Бесплатный доступ

Проведено сопоставление месячных энергетических затрат на обогрев произ-водственного помещения традиционной системой пароводяного и с помощью предлагаемой системы дифференцированного обогрева. На одном из примеров показано, что затраты при применении си-стемы дифференцированного обогрева могут быть снижены в 2,7 раза.

Дифференцированный обогрев, производственное помещение, отопление, энергозатраты, конвективная теплоотдача, температура воздуха

Короткий адрес: https://sciup.org/148185935

IDR: 148185935

Текст научной статьи Теоретические основы технологии дифференцированного электрообогрева производственных помещений. Расчет теплоотдачи объема рабочего места

Под дифференцированным электрообогревом производственного помещения следует понимать интенсивный обогрев до температуры 18-200С с помощью электронагревателей лучевого действия ограниченной части помещения, где сосредоточен персонал, оборудование и производственный процесс и минимально достаточный обогрев остальной нерабочей части помещения в пределах температуры 5-70 С.Предварительные оценки, выполненные в работе [1] показали, что такой подход к обогреву производственного помещения в сравнении с традиционным пароводяным отоплением позволяет в разы сократить энергозатраты на обогрев помещения.

В работе [2] сделаны первые шаги на пути к созданию достаточно обоснованной теории дифференцированного электрообогрева производственного помещения. Сформулированы основные понятия и определения такие, как: объём рабочего места (ОРМ), плоскость луче-приёмника ОРМ, лучевая плоскость электронагревателя, плоскость модельного излучателя, нормальная взаимная ориентация плоскостей лучеприёмника ОРМ и модельного излучателя и др., позволяющие построить технологию расчёта мощности греющего ОРМ лучевого потока Qг(Вт).

Установлено также, что поддержание стабильной повышенной температуры в пределах ОРМ обеспечивается равновесием его теплового баланса, т.е

Q г = Q т , (1)

Где Qт– совокупная мощность конвективной теплоотдачи твердофазных объ- ектов ОРМ в окружающее его низкотемпературное пространство.

В свою очередь при известной ве-личине Q т уравнение(1)открывает возможность определения требуемой мощности электронагревателя и дистанции обогрева ОРМ для поддержания в нём заданной температуры объектов твёрдой фазы.

Целью настоящей работы является разработка методики расчёта и расчёт параметра Q т при заданных конкретных условиях.

В качестве примера выберем простейшую структуру ОРМ, состоящую из трех объектов: универсального токарного станка, рабочего шкафа, совмещённого со столом и обслуживающего станок работника.

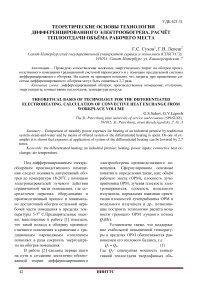

Согласно информации в работе [2] примерная структура объектов ОРМ в плане выглядит следующим образом (рис.1).

Для конкретного вычисления мощности теплоотдачи Q т объёма рабочего места были введены следующие исходные данные:

-

- токарно-винторезный станок GH-1640ZXDRO с габаритными размерами 2,46 х 1,01 х 1,22(м), массой 2120 (кг) и прочими параметрами, подробно представленными в экспресс – информации [3];

-

- рабочий шкаф металлический, прямоугольный, с габаритными размерами 1,5 х 0,4 х 0,8(м).

Температура воздуха в нерабочем пространстве производственного помещения задаётся равной t 1 =50C.

Температура поверхности объектов твёрдой фазы задаётся равной t2=180C. Температурная идентичность в системе станок-шкаф эффективно обеспечивается т.н. «тепловым контактором», изготовленным в виде соединительной металлической ленты из материала с вы- сокой теплопроводностью, как правило – из красной меди.

Рисунок 1 - Примерное расположение твёрдофазных объектов в структуре ОРМ (в плане): 1 – граница ОРМ; 2 – плоскость лучеприёмника; 3 – станок; 4 – рабочий шкаф; 5 – работник.

Следует отметить, что конструкция современных токарных станков обладает особенностью, позволяющей большую часть наружной поверхности корпуса станка представлять в виде совокупности вертикальных или почти вертикальных плоскостей, теплоотдача которых поддаётся вычислению методами теории теплового подобия [4].

Иная ситуация складывается на обращённой кверху поверхности станка, где расположены: обрабатываемое изделие (обычно – вал) и устройства для его установки и обработки. Эта зона фактически исключена из процесса теплоотдачи, так как онастановится застойной из-за воздействия окружающих зону восходящих потоков прогретого воздуха от теплоотдающих поверхностей, расположенных по периметру корпуса станка.

Сказанное относительно горизонтальной поверхности станка относится также и к соответствующей поверхности рабочего шкафа.

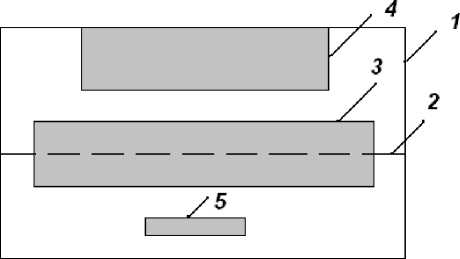

На рис.2 показаны теплоотдающие поверхности станка с обозначениями их конфигурации и размеров.

Что касается рабочего шкафа, то при принятых габаритахсовокупная площадь его теплоотдающих боковых стенок составляет S9=3,04 м2 при высоте стенок ℓ9 =0.8 м.

Процесс теплоотдачи названных объектов в окружающее низкотемпературное пространство происходит в режиме естественной конвекции и подчиняется закону теплоотдачи Ньютона Q =α S ( t 2 - t 1 ),(2)

где: Q – мощность теплоотдачи объекта; α – коэффициент теплоотдачи; S – площадь теплоотдающей поверхности объекта.

Согласно теории теплового подобия теплоотдача перечисленных выше объектов в условиях естественной конвекции регламентируется критериальным уравнением вида

Nu= B (Gr.·Pr) n , (3)

где: Nu=αℓ/л – критерий теплового подобия Нуссельта; ℓ – характерныйлинейный размер площади теплоотдачи; л. – коэффициент теплоотдачи воздуха при средней температуре t = 0,5( t 1 + t 2 );

Gr=β g Δ tℓ 3/υ2 – критерий теплового подобия Грасгофа; g =9,8 м/с2 – ускорение свободного падения; υ – кинематический коэффициент вязкости воздуха при средней температуре t ; Δ t = t 2 – t 1 – температурный напор;β = ( t +273) –1 –коэффициент температурного расширения воздуха; Pr( t ) – критерий теплового подобия Прандтля.

В преобразованном виде уравнение (3) определяет коэффициент теплоотдачи

Коэффициенты В и n уравнения (4) являются функциями критериев Грасгофа и Прандтля (табл. 1).

Таблица 1 – Определениекоэффициентов B и n

|

Gr.Pr |

В |

n |

|

10– 3÷ 102 |

1,18 |

1/8 |

|

5·102÷ 2·107 |

0,54 |

1/4 |

|

>2·107 |

0,135 |

1/3 |

Основываясь на уравнениях (2) и (4), а также данных, содержащихся в таблице 1 и на рис.2 выполнены расчёты теплоотдачи станка и рабочего шкафа в окружающую низкотемпературную среду. Результаты расчётов, представленные в таблице 2, определяют совокупную мощность теплоотдачи твёрдофазных объектов ОРМ. Она составляет Q T = 428,7 Вт.

а)

б)

«££ O'S

в)

Рисунок 2 – Расположениеи размеры (мм) вертикальных теплоотдающих поверхностей на корпусе станка : а) – передний план; б) – задний план; в) – вид справа.

Очевидно, что расчёты выполнены без учёта роли человеческого фактора в тепловом балансе ОРМ. Такой подход к решению задачи можно обосновать, исходя из следующих соображений:

o интенсивность теплового взаимодействия твердофазных объектов с внешней средой (теплоотдачи, теплопри-ёма) напрямую зависит от размеров площади их наружной поверхности; у чело- века же эта площадь на порядок меньше, чем у остальных объектов вместе взятых;

o на интенсивности теплового взаимодействия работника с внешней средой к тому же отрицательно сказывается его подвижность, постоянныеперемещения в пределах ОРМ, обусловленные производственной необходимостью;

o кроме того, работник обладает собственным внутренним биологическим

Таблица 2 – Определяющие параметры теплоотдачи источником тепловой энергии, оказывающим определённое влияние на тепловой режим его тела.

Названные факторы дают основания считать работающий персонал существенно не влияющим на тепловой режим ОРМ, а лишь выполняющим свои функции в комфортных для него условиях.

объектов ОРМ

|

№ п/п |

Объект (поверхности теплоотдачи) |

Характерные размеры, теплоотдающей поверхности |

Критерии теплового подобия |

Коэффициент теплоотдачи |

Мощность теплоотдачи |

|||

|

ℓ ,м |

S ,м 2 |

Pr |

Gr |

α,Вт/м2К |

Q T, Вт |

|||

|

Токарно-винторезный станок типа GH-1640ZXDRO |

||||||||

|

1 |

Передний план |

1,22 |

0,78 |

0,705 |

0,4·1010 |

3,89 |

39,44 |

|

|

2 |

Передний план |

0,61 |

0,74 |

0,705 |

0,5·109 |

3,94 |

37,90 |

|

|

3 |

Передний план |

0,87 |

0,49 |

0,705 |

1,4·109 |

3,40 |

21,66 |

|

|

4 |

Задний план |

1,22 |

0,68 |

0,705 |

0,4·1010 |

3,89 |

34,39 |

|

|

5 |

Задний план |

0,96 |

1,17 |

0,705 |

1,97·109 |

3,93 |

59,78 |

|

|

6 |

Задний план |

1,22 |

0,83 |

0,705 |

0,4·1010 |

3,89 |

41,97 |

|

|

7 |

Вид справа |

0,87 |

0,32 |

0,705 |

1,4·109 |

3,40 |

14,58 |

|

|

8 |

Вид слева |

1,22 |

0,46 |

0,705 |

0,4·1010 |

3,89 |

23,26 |

|

|

Рабочий шкаф |

||||||||

|

9 |

Вертикальная плоскость по периметру |

0,80 |

3,04 |

0,705 |

1,14·109 |

3,94 |

155,7 |

|

|

Суммарная мощность теплоотдачи |

Q T =428,7Вт |

|||||||