Теоретические основы технологии дифференцированного электрообогрева производственных помещений. Организация процесса и оценка его эффективности

Автор: Сухов Герман Саулович, Лепеш Григорий Васильевич

Журнал: Технико-технологические проблемы сервиса @ttps

Рубрика: Методические основы совершенствования проектирования и производства технических систем

Статья в выпуске: 4 (22), 2012 года.

Бесплатный доступ

Предложено решение задачи экономного обогрева производственных помещений промышленных предприятий путем дифференцированного обогрева рабочего места инфракрасными электронагревательными приборами. Для обоснования эффективности рассчитан регламент работы системы дифференцированного электрообогрева на один из месяцев отопительного периода (ноябрь, 2011г.) и определены месячный расход энергии и стоимость обогрева.

Электрообогрев, температурный режим, рабочее место, радиационный поток, динамический баланс, охлаждение

Короткий адрес: https://sciup.org/148186026

IDR: 148186026 | УДК: 62-69

Текст научной статьи Теоретические основы технологии дифференцированного электрообогрева производственных помещений. Организация процесса и оценка его эффективности

Проблема энергообеспечения особенно в экономически развитых странах весьма актуальна. Одной из ветвей этой проблемы является задача экономного обогрева производственных помещений промышленных предприятий. Особенно актуальной эта проблема является в северных странах, в том числе и в России, где на большей части территории зимний отопительный период отличается большой продолжительностью и весьма низкими температурами.

Здесь в основе обогрева жилого фонда и промышленных предприятий сохраняется введенная ещё в середине 30-х годов прошлого столетия т.н. теплофикационная система пароводяного отопления, основанная на реализации тепловой энергии отработанного в турбинах ТЭЦ влажного водяного пара . Хотя традиционно считается, что теплофикация – удачное решение проблемы обогрева жилых и производственных помещений, однако в действительно- сти ей присущи серьезные недостатки. Это и крупные потери при транспортировке тепловой энергии, и огромное количество подземных трубопроводов, требующих постоянного ухода и ремонта, и использование сложных систем для перекачивания теплоносителя на большие расстояния, а также затратное содержание технически оснащённых ремонтных служб, сложное проектирование и строительство новых трубопроводов и т.д. . Даже этот далеко не полный перечень перечисленных фактов показывает, что в действительности т.н. «даровая» тепловая энергия обходится государству очень дорого.

В развитых европ ейских и североамериканских странах (например, в Германии, США и Канаде) уже давно осуществлён переход на иные системы отопления в большинстве случаев в той, или иной форме, связанные с непосредственным использованием электро- энергии. В последнее время появился интерес к применению обогрева жилых и производственных помещений инфракрасными электронагревательными приборами, диапазон излучения которых гармонично сочетается с природой человеческого организма.

Наиболее привлекательно выглядят электронагреватели, работающие в ближней и средней зонах инфракрасного спектра, в теплоотдаче которых преобладает радиационная составляющая [2]. Такие приборы способны к передаче направленным излучением большого количества энергии. Это делает возможным реализацию дифференцированного (избирательного) обогрева производственного помещения – интенсивного в той его части, где сосредоточен персонал, техника и производственный процесс, т.е рабочие места (температура 18 – 20 0С) и минимально допустимого в остальной, нерабочей части помещения (температура 5 – 7 0С). Такой подход, принципиально отличающийся от объёмн ого (однородного) обогрева, свойственного радиаторам пароводяного отопления, даёт реальную возможность существенно сократить энергозатраты на обогрев производственных помещений и тем самым создать серьёзную альтернативу теплофикационной системе отопления.

Очевидно, что практическая реализация этого по существу инновационного метода требует детальной разработки элементов соответствующей технологии. Она достаточно сложна и включает в себя ряд взаимосвязанных задач, главной среди которых является расчёт теплового режима объёма рабочего места (далее ОРМ). Стабильная повышенная температура оборудования ОРМ обеспечивается балансом поступления направленного греющего радиационного потока Q г от лучевого электронагревателя и потока теплоотдачи оборудования Q т в окружающее нерабочее пространство с пони -женной температурой, т.е.

Q г = Q т . (1)

Вычисление составляющих уравнения (1) основано на использовании основных законов теории радиационного теплообмена с одной стороны [3] и теории теплового подобия с другой [4]. При этом следует принимать во внимание конкретные заданные условия:

-

- габариты рабочего места и параметры размещённого в нём оборудования;

-

- конструкцию и мощность радиационного электронагревателя;

-

- температурный режим ОРМ и нерабочей части помещения.

При соблюдении этих условий открывается возможность определения мощности тепловых потерь ОРМ Qт, а также – мощности обогревающего ОРМ радиационного потока, зависящего от дистанции h обогрева Qг=f(h).

Выбирая согласно условия (1) необходимое значение Q г тем самым определяем требуемую дистанцию обогрева h .

Для конкретного вычисления энергических затрат на дифференциальный электрообогрев всего производственного помещения в расчётную систему введены следующие конкретные исходные данные:

-

- внутренние габариты производственного помещения (м) 25·20·10, объём V =5000 м3;

-

- наружный объём здания, определяемый согласно существующим СНиП V H =7100 м3;

-

- габариты рабочего места (м) 3х2х1,6 , его объём V p =9,6 м3;

-

- количество рабочих мест в помещении N =10;

-

- содержание рабочего места: токарновинторезный станок GH-1640, габариты (м) 2,46 х 1,01 х 1,22, масса 2120 кг; шкаф металлический, габариты (м) 1,5 х0,4 х0,8;

-

- карбоновый электронагреватель: тип TOP-1, номинальная мощность 900 Вт, мощность излучения 690 Вт, мощность конвективной теплоотдачи 210 Вт [2];

-

- температурный режим производственного помещения: воздух в нерабочем пространстве t 1 =50С; твердофазное оборудование в ОРМ t 2 =180С.

В результате расчётов, основных на перечисленных условиях, получены следующие результаты.

Для поддержания в пределах одного ОРМ стабильной температуры t 2 =180С мощность греющего потока излучения должна составлять Q г =429 Вт. Она обеспечивается двумя электронагревателями TOP-1, работающими в режиме симметричного обогрева ОРМ на номинальной мощности 900 Вт, с дистанции h =1,8 м. [5]. Таким образом для обогрева 10 рабочих мест затрачивается мощность 18 кВт.

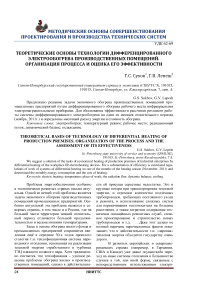

Очевидно, что вся эта мощность большая, чем необходимо для поддержания установленной темп ературы оборудования на всех 10 рабочих местах (а это всего 4,29 кВт) не пропадает бесследно, а в конечном счёте полностью реализуется для обогрева воздуха в нерабочем пространстве производственного помещения (см. рис.1).

Чтобы определить достаточность мощности 18 кВт для поддержания температуры t 1 =50С проведём анализ с использованием известного в строительной теплотехнике уравнения теплопотребления [6]. Адаптированное к решению данного вопроса оно принимает вид: q = V H q 0 ( t 1 – t cp.0 )/3600 (кВт), (2)

где: q – мощность, необходимая для нагрева воздуха внутри производственного помещения до температуры t 1 ; t ср.0 – усреднённая наружная темп ература отопительного периода, для Санкт-Петербурга и области t ср.0 = –2,2 0С; q 0 – удельная отопительная характеристика здания, при заданном V H величина q 0 = 1,47 кДж/(м3.час. 0С).

Рисунок 1. Распределение энергии в производственном помещении : 1 – электронагреватели; 2 – ОРМ; 3 – энергосберегающие экраны; 4 - поток лучистой энергии; 5 – конвективная теплоотдача энергии; 6 – нерабочее пространство производственного помещения

Из уравнения (2) следует, что для поддержания температуры воздуха на уровне t 1 =50С требуется мощность q = 20,87 кВт.

Дефицит мощности 2,87 кВт восполняется подключением из группы поддержки двух масляных низкотемпературных электронагревателей. Основная же задача этой группы состоит в обеспечении температуры воздуха в помещении на уровне t 1 =5 0С в часы отсутствия рабочего процесса в рабочие дни, а также круглосуточно – в выходные. Для обеспечения такого обогрева требуется 11 электронагревателей с номинальной мощностью 2 кВт (например «De Longhi», производства Италии), равномерно распределённых по периметру помещения.

Исходя из сказанного, в качестве примера можно составить регламент работы системы дифференцированного электрообогрева на один из месяцев отопительного периода (ноябрь, 2011г.) и определить месячный расход энергии и стоимость обогрева. Выбранный месяц включает 30 дней, из которых 21 день – рабочие (работа в одну 8 часовую смену) и выходные – 9 дней.

Регламент работы системы за указанный месяц включает следующие основные процедуры.

-

1 . Штатный режим работы системы обогрева ОРМ и нерабочего пространства. Как уже отмечалось, вся мощность 18 кВт, генерируемая группой электронагревателей TOP-1, включая мощность лучевого потока 4,29 кВт, поддерживающего темп ературу ОРМ на уровне 180С, в конечном итоге реализуется для поддержания температуры нерабочего пространства t 1 =50С. При этом недостаток мощности 2,87 кВт восполняется конвективной теплоотдачей электронагревателей группы поддержки.

-

2. Объёмный обогрев помещения по окончании рабочего процесса . Он полностью обеспечивается объёмными электронагревателями группы поддержки, функционирует ежедневно по 16 часов и поддерживает температуру на уровне t 1 =5 0С, развивая мощность 20,87 кВт. Месячная затрата энергии составляет

Q 2 =20,87·16·21·3600·10-6=25,24 (ГДж).

-

3. Объёмный обогрев производственного помещения в выходные и праздничные дни. Он осуществляется группой п оддержки круглосуточно, в течение 9 дней и удерживает температуру на уровне t 1 =50С. Месячная затрата энергии составляет

Q 3 =20,87·24·9·3600·10-6=16,23(ГДж).

Учитывая продолжительность функционирования системы за рабочий день – 8 часов при количестве рабочих дней – 21, месячная затрата энергии составляет

Q 1 =(18+2,87)·8·21·3600·10-6=12,62 (ГДж).

Существует, однако, ещё одно обстоятельство, требующее определённых дополнительных затрат электроэнергии. Оно связано с периодическими отключениями обогрева ОРМ по окончании 8 часового рабочего дня.

Отключения сопровождаются охлаждением твёрдой фазы ОРМ, в составе которой определяющую роль по массе 2120 кг играет станок. Для приведения твёрдой массы (станка) в рабочее состояние перед началом нового рабочего цикла необходимо предварительно нагреть станок до стандартной температуры t 2 =180С. При этом для определения затраты энергии на восстановительный обогрев станка необходимо сначала рассмотреть динамику его охлаждения. Механизм расчёта этого процесса строится на основе совместного использования трёх определяющих факторов:

-

- уравнения динамического баланса процесса остывания станка;

-

- критериального уравнения теплоотдачи станка;

-

- закона конвективной теплоотдачи Ньютона.

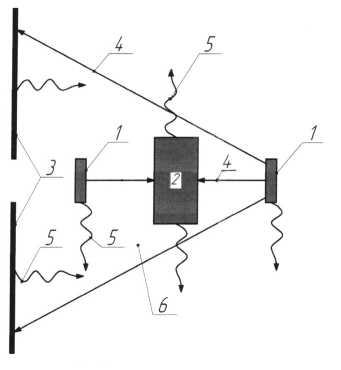

В результате получена картина охлаждения станка, представленная графически на рис. 2. Из графика следует, что во временном промежутке между окончанием предыдущей рабочей смены и началом следующей (интервал 16 часов) станок успевает остыть до температуры t2=8,7 0С (короткое охлаждение). При охлаждении станка за период, включающий два выходных дня (интервал 64 часа) его температура к началу очередной рабочей смены понижается до уровня температуры нерабочего пространства, т.е. t2=50С (длительное охлаждение).

В связи с этим возникает проблема организации упреждающего обогрева станка, доводящего его температуру к началу новой ра -бочей смены до стандартной величины t 2 =18 0С. Поскольку при данных обстоятельствах персонал ОРМ ещё отсутствует, то упреждающий обогрев может быть интенсивным благодаря перемещению лучевых нагревателей практически вплотную к станине станка. В такой ситуации потери лучистой энергии в процессе обогрева практически отсутствуют и мощность лучевого обогрева станка определя ется формулой

где P = 900 Вт – номинальная мощность нагревателя TOP-1; K p =0,768 – радиационный коэффициент.

Возможна иная форма определения мощности обогрева

Q г = ( C.M. Δ t 2 )/Δτ , (4)

где: Δτ – время упреждающего обогрева; Δt2 = t2К – t2H – прирост температуры станка в начале и в конце обогрева; M – масса станка; С = 460 Дж/(кг·К) – удельная теплоёмкость материала станка.

Сочетание формул (3) и (4) приводит к следующему уравнению

2Pkv

С 2К = ^ 2Н + МС ? АТ (5)

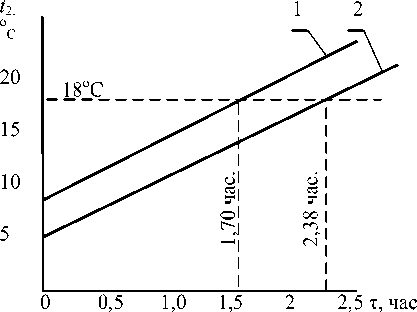

используя которое и график охлаждения станка (см. рис. 2.) можно построить зависимость температуры станка в конце обогрева t 2К от продолжительности обогрева Δτ, т.е. t 2К = f (Δτ).

Рисунок 2. Динамика процесса охлаждения станка : 1 – граница зоны короткого охлаждения; 2 – граница зоны длительного охлаждения

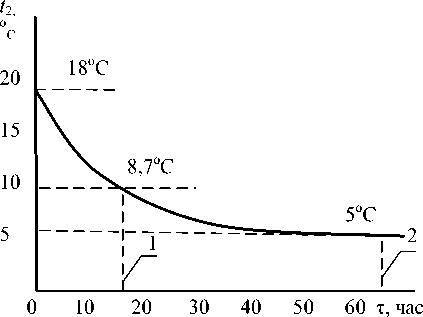

Пониманию этой процедуры на примере короткого охлаждения станка способствует график на рис.3. На графике отступая влево от границы 1 (начало рабочей смены) откладывается параметр Δτ произвольной величины. Hа графике охлаждения находится соответствующая температура t 2H начала упреждающего обогрева. Подстановкой этих параметров в уравнение (5) вычисляется температура станка t 2К в начале рабочей смены. Повторением этой процедуры несколько раз получаем графическое изображение функции t 2К = f (Δτ). (см. рис.4), носящей линейный характер. Аналогично строится данная зависимость для случая длительн ого охлаждения станка.

Рисунок 3. К вопросу о построении зависимости t 2К = f (Δτ): 1 – граница зоны короткого охлаждения; 2 – график охлаждения

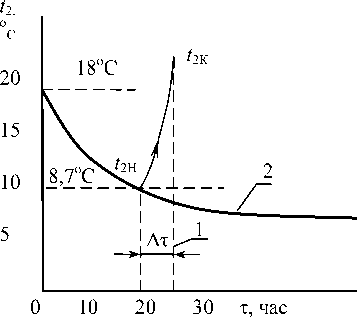

Далее, точка пересечения линии t 2k = f (Δτ) с горизонтальной прямой , соответствующей штатной температуре t 2К = 18 0С, однозначно определяет требуемую продолжительность времени упреждающего обогрева станка. В случае короткого охлаждения Δτ = 1,7 часа, а в случае длительного – Δτ = 2,38 часа.

Полученная информация позволяет определить затраты энергии на упреждающий обогрев станка в случаях короткого и длительного охлаждения.

Короткое охлаждение : продолжительность обогрева 1,7 часа, применение обогрева 17 раз, мощность электронагревателей P = 900 Вт, количество нагревателей 20 шт. Месячная затрата электроэнергии составляет

Q 4 = 900·20·1,7·3600·17= 1,87 (ГДж).

Длительное охлаждение : продолжительность обогрева 2,38 часа, применение обогрева 4 раза, мощность электронагревателей P = 900Вт, количество нагревателей 20 шт. Mе-сячная затрата электроэнергии составляет

Q 5 = 900·20·2,38·3600·4= 0,62 (ГДж).

В итоге суммарная месячная затрата электроэнергии на обогрев производственного помещения составляет

_ Qэн = ^‘ = 56'38 (ГДж).

В соответствии с существующим стан дартом объёмного обогрева производственных помещений системой пароводяного отопления температура воздуха в помещении должна удерживаться на уровне t 1 =18 0 С круглосуточ но .

Рисунок 4. К определению продолжительности времени упреждающего обогрева станка : 1 – ко роткое охлаждение ; 2 – длительное охлаждение

Энергетические затраты на тепловой нагрев помещения определяется т.н . уравнени ем теплопотребления [6], которое в данных условиях принимает следующий вид

Q TH = V H q 0 ( t 1 – t cp.0 ) n ·24·10-6 (ГДж), (6)

где n = 30 суток – период отопления.

Из уравнения (6) следует Q TH = 151,8 ГДж.

Соответствующие вычисления, результаты которых представлены в табл. 1, приводят к следующим выводам.

Месячные затраты энергии на обогрев производственного помещения системой пароводяного отопления в 2,68 раза превосходят аналогичные затраты системы дифференцированного электрообогрева.

При этом месячная себестоимость традиционного обогрева помещения в рублях в сравнении с электрообогревом обходится в 1,69 раза дороже.

Эти факты подтверждают достаточно высокую экономичность и перспективность метода дифференцированного электрообогрева и целесообразность его внедрения в эксплуатацию.

Список литературы Теоретические основы технологии дифференцированного электрообогрева производственных помещений. Организация процесса и оценка его эффективности

- Лепеш Г.В., Сухов Г.С., Карп Л.В. Разработка технологии обогрева помещений приборами бытового назначения. Инновации. 5(127), май, 2009. стр. 103-108.

- Лепеш Г.В., Сухов Г.С., Карп Л.В., Шмелёв М.Ю. Разработка экспериментально-методического обеспечения для исследования физических характеристик радиационных электронагревателей. Технико-технологические проблемы сервиса. №1(1) 2007г. стр. 22-33.

- Сухов Г.С., Лепеш Г.В., Карп Л.В. Теоретические основы технологии дифференцированного электрообогрева производственных помещений. Постановка задач и математическая модель. Технико-технологические проблемы сервиса. №1(11) 2010г. стр. 29-36.

- Сухов Г.С., Лепеш Г.В. Теоретические основы технологии дифференцированного электрообогрева. Расчёт теплоотдачи обьёма рабочего места. Технико-технологические проблемы сервиса. №3(17) 2011г. стр. 42-45.

- Сухов Г.С., Лепеш Г.В. Теоретические основы технологии дифференцированного электрообогрева производственных помещений. Расчёт обогрева обьёма рабочего места. Технико-технологические проблемы сервиса. №3 (21). 2012г. стр. 22-25.

- Тепловые процессы и теплоиспользующие оборудование предприятий бытового обслуживания. Справочное пособие/А.Г. Сапронов, Б.М. Благушин, В.И. Тимченко, В.А. Шаповалов. -Ленпромбытиздат.1990.-432с.