Теоретические основы удаления загрязнений с внутренней поверхности топливных баков

Автор: Васильцов Артем Сергеевич, Подвезенный Валерий Никифорович

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 4 (37), 2011 года.

Бесплатный доступ

Описаны причины образования углеводородных загрязнений, виды загрязнений: поверхностные и глубинные. Рассмотрены теоретические основы процесса удаления загрязнений с помощью жидкого СО2. Приведены формулы количественной оценки углеводородных загрязнений. Предложен механизм удаления углеводородных загрязнений с поверхности и устьев пор с помощью явлений термического «шока» и «газового клина». Рассмотрена эффективность очистки. Выведены уравнение условий непрерывности процесса бластинга топлива из открытых пор металла и формула определения времени процесса удаления загрязнений.

Удаление загрязнений, глубинные загрязнения, криогенный бластинг, эффективность очистки, время очистки

Короткий адрес: https://sciup.org/148176631

IDR: 148176631 | УДК: 621.642.6

Текст научной статьи Теоретические основы удаления загрязнений с внутренней поверхности топливных баков

Проблемы подготовки (нейтрализация, промывка, обезжиривания) топливных баков летательных аппаратов и автомобилей (далее резервуаров), загрязненных нефтепродуктами, является актуальной как с точки зрения экологической и пожарной безопасности, так и значительных финансовых и трудовых затрат.

Загрязнения резервуаров, предназначенных для хранения нефти и нефтепродуктов, характеризуются большим содержанием асфальто-смолистых веществ, карбенов и карбоидов, представляющих собой твердые эмульгаторы, что создает значительные трудности при их очистке.

Отложения в резервуарах после хранения светлых нефтепродуктов характеризуются большим содержанием неорганических соединений, представляющих собой в основном продукты коррозии и иловые отложения.

Большое влияние на состав нефтеостатков оказывают смешение различных сортов нефтепродуктов, многократные подогревы и длительные сроки эксплуатации резервуаров без периодических очисток, в этом случае происходит накопление большого количества осадков, их уплотнение и образование твердой массы [1].

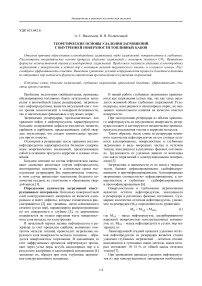

Определение количества загрязнений конструкционных материалов. Поскольку поверхностный слой конструкционного материала не является однородным и имеет дефекты, которые схематически рассматриваются [2] как трещины, щели клиновидного сечения (устья пор), неравномерно распространенные по его поверхности и глубине [3], то загрязнению подвергается не только наружная часть поверхностного слоя металла, но и внутренняя.

В начальный период налива нефтепродукта в резервуар за счет процессов сорбции, вызванных контактом металла топлива, происходит загрязнение наружного слоя поверхности металла топливом – образуется поверхностное загрязнение. В дальнейшем за счет диффузионных процессов нефтепродукт проникает через устье поры вглубь капиллярных пор и в результате адсорбции и капиллярной конденсации [4] заполняет их, образуя при этом глубинное загрязнение конструкционного материала.

В нашей работе глубинные загрязнения принимаются как загрязнения устьев пор, так как здесь находится основной объем глубинных загрязнений. Углеводороды, находящиеся в капиллярных порах, не оказывают значительного влияния на качество очистки поверхности.

При эксплуатации резервуара из объема хранимого нефтепродукта на внутреннюю поверхность резервуара оседают и адгезируются механические примеси, продукты разложения топлив и коррозии металлов.

Таким образом, после слива из резервуара основного количества нефтепродуктов на его стенках остаются адгезированные, поверхностные и глубинные загрязнения в виде инородных частиц и остатков топлив, находящихся в различных фазовых состояниях. Трудоемкость их удаления зависит от величины сил связи загрязнений с конструкционными материалами [5].

Загрязнения, в зависимости от их связи с твердым телом, бывают нефиксированными, слабофиксированными и прочнофиксированными. Адгезированные загрязнения соответствуют нефиксированным, а поверхностные и глубинные – слабофиксированным и прочнофиксированным [6].

Поверхностными и глубинными загрязнениями являются остатки нефтепродуктов, находящихся в резервуаре в различных фазовых состояниях. Суммарное количество остатков нефтепродуктов, удаляемое из резервуара (М б ), определяются по уравнению

М б = М ад + М пм , (1)

где М АД – масса нефтепродукта, адсорбированного наружной поверхностью конструкционных материалов, кг; М ПМ – масса нефтепродукта в устьях пор материала, кг.

Лимитирующей стадией процесса удаления остатков нефтепродуктов из резервуара является стадия удаления глубинных загрязнений – остатков топлив, находящихся в тупиковых порах металла, масса которых составляет 10–14 % от общей массы остатков топлив [7].

При проведении процесса удаления нефтепродуктов из пор конструкционных материалов необходимо знать величину средней текущей (остаточной) концентрации нефтепродукта в порах, которая определяется уравнением

С = Mi i ∑Vn ,

где С i – текущая концентрация нефтепродукта в порах, кг/м3; М i – остаточное массосодержание нефтепродукта в порах, кг; ∑ V n – суммарный объем пор в конструкционных материалах резервуара, м3.

Исходя из условий непрерывности процесса удаления нефтепродуктов, определим остаточное массо-содержание нефтепродукта в устьях пор металла:

M i = M o - M ′ , (3)

где М′ – масса нефтепродукта в чистящем веществе, кг; М о – исходное массосодержание нефтепродукта в устьях пор конструкционных материалов резервуара, кг, здесь

M o = ∫ C o dV n , (4)

∑Vn где Со – начальная концентрация нефтепродуктов в устьях пор, кг/м3.

Так как в большинстве случаев начальная концентрация нефтепродуктов в устьях пор равна его плотности ( С о = ρ к ), а значение ρ к есть величина постоянная для каждого резервуара, то уравнение (4) можно записать:

M o =ρ k ⋅∑ V n , (5)

где ρ к – плотность нефтепродукта, кг/м3.

Количество нефтепродукта, удаленное из устьев пор конструкционных материалов резервуара за время, прошедшее от начала бластинга, равно

M ′= C ′× V ′ , (6)

где С ′ – текущая концентрация нефтепродукта в чистящем веществе, кг/м3; V' – суммарный объем чистящего вещества, м3.

Подставив в уравнение (2) значения уравнений (3), (5), (6), получим

′′

С i =ρ k - C ∑ V V n . (7)

Таким образом, полученные уравнения дают возможность определить значения величин С i , М i , знание которых необходимо для оперативного управления процессом удаления остатков нефтепродуктов из резервуара и повышения качества зачистных работ.

Сущность процесса криогенного бластинга. Криогенный бластинг – это пневмо-абразивоструйный способ обработки поверхности. Гранулы сухого льда имеют значительно более низкую температуру, чем очищаемая поверхность. Резкое снижение температуры поверхностного слоя вызывает эффект «термического удара», при котором охлажденные до хрупкого состояния загрязнения легко отслаиваются от поверхности. Чем больше температурный градиент, тем меньше адгезия между материалом поверх- ности и загрязнениями ввиду различия их коэффициентов линейного расширения [1]. При этом основная масса объекта не охлаждается, и механические свойства конструкций не ухудшаются, что подтверждается экспериментально.

При соударении с поверхностью объекта к гранулам сухого льда подводится огромное количество холода. В результате теплообмена твердые частицы СО2 мгновенно нагреваются и переходят в газообразное состояние, стремясь расшириться в объеме в сотни раз. Образовавшийся газ, частично проникая в пространство между загрязнениями и очищаемой поверхностью, образует так называемый газовый клин, отламывающий под давлением частицы загрязнений от поверхности.

Для полного удаления загрязнений необходимо перманентное механическое воздействие на очищаемую поверхность. Этот процесс обеспечивается за счет кинетической энергии гранул сухого льда, вылетающих из устройства распыла со значительной скоростью [1].

Углекислый газ расширяется в объеме, и кинетическая энергия гранул сухого льда отламывает и удаляет частицы загрязнений от поверхности (рис. 1).

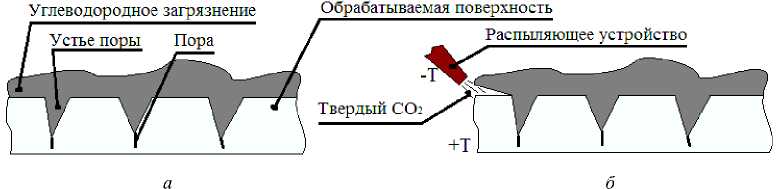

Определение эффективности очистки криогенным бластингом. Очистка криогенным бластингом внутренней поверхности резервуаров представляет собой удаление загрязнений с помощью твердого СО 2 с необходимой полнотой или эффективностью.

Эффективность очистки можно оценить различными величинами.

Если обозначить начальное загрязнение образца (до очистки) Ан, а конечное загрязнение (после очистки) А к , то эффективность очистки можно определить соотношению

α= А к ⋅ 100 %, о А

н

где α о – доля загрязнений от начального загрязнения, которая осталась на объекте после очистки, %; β о – доля начального загрязнения, которую удалили с объекта в результате очистки, %, здесь

A -A

β о = нк ⋅ 100%. (9)

н

Кроме того, эффективность очистки оценивают посредством коэффициента очистки:

К о = А н . (10)

о Ак

Коэффициент очистки, характеризуя степень очистки, показывает, во сколько раз уменьшилось в результате очистки загрязнение поверхности.

Иногда для относительно больших значений коэффициента очистки используют логарифм этих значений, который обозначают Dо и называют индексом очистки:

A

D о = lg А н = lg K о . (11)

оА к о

в г

Рис. 1. Механизм удаления поверхностных и глубинных загрязнений:

а - загрязненная углеводородами поверхность; б - отслаивание загрязнений под влиянием А Т; в – удаление загрязнений в результате динамического воздействия твердых частиц СО 2 ;

г – удаление загрязнений из устьев пор металла газовым клином

Между величинами, определяющими эффективность очистки, существует определенная связь:

или, для одномерной диффузии, например, вдоль оси пор [9]:

а о = 100 -в о ; К о = —; D o = lg К о . а

I _- D м

Величина α о изменяется обратно пропорционально изменению величины β о : при понижении α о величина β о растет (рис. 2). Загрязнение после очистки всегда меньше начального загрязнения, поэтому K о > 1.

Рис. 2. Зависимость эффективности очистки от времени обработки т , с

Максимальное значение коэффициента очистки в соответствии с уравнением 10 может быть равно бесконечности.

Итак, эффективность очистки можно определить при помощи различных величин: α о , β о , K о , D о. . Каждая из них характеризует полноту очистки и может служить критерием оценки качества работ по удалению загрязнений [6].

Определение времени очистки. В процессе криогенного бластинга удельный поток нефтепродукта, диффундирующий из объема устьев пор и проходящий через поверхность в единицу времени, согласно закону Фика, равен [8]:

I _ dM

S х d т,

где М – масса диффундируемого вещества, кг; S – поверхность диффузии, м 2 ; т - время, ч; D М - коэффициент молекулярной диффузии, м2/ч; С – концентрация нефтепродукта, кг/м3; L – координата, нормальная к изоконцентрационной поверхности n , м.

В процессе удаления остатков загрязнений из объема устьев пор убыль топлива должна постоянно компенсироваться подводом чистящего вещества. Количество нефтепродукта, доставленного к устью поры диффузией, равно количеству нефтепродукта, поступившего в чистящее вещество в единицу времени:

dM' _- dM_ d т d т

где М – масса нефтепродукта в устьях пор, кг.

Массу нефтепродукта, перешедшего в чистящее вещество из объема устьев пор, рассчитывают по выражению

М '_ / C '■ dV'. (16)

V ‘

Массу нефтепродукта в устьях пор находят по формуле

М _ J C i- dV n . (17)

^ V n

Для конструкционного материала, имеющего множество пор, убыль массы нефтепродукта из пор Δ М вычисляют по формуле

А М _ J ( C o - C ) dV n .

^ V n

Так как

d K M dM

d т d т

то после подстановки значений уравнений (16) и (18) в уравнение (15) оно примет вид

d J C -X dV' = d J ( C o - C i ) . dV n . d т V, d T z Vn

Уравнения (15) и (20) являются условием непрерывности процесса бластинга топлива из открытых (тупиковых) пор металла, объем которых постоянен во времени.

В процессе бластинга величина dM является потоком нефтепродуктов, извлекаемым из объема пор S V n через поверхность диффузии S в единицу времени т . С учетом уравнений (18), (19), (13) и (14) составим уравнение баланса процесса удаления нефтепродукта из открытых (тупиковых) пор поверхности конструкционных материалов резервуара:

— J ( C o - C i ) dV n =- d T Y V n

I X dS . (21)

n

Левая часть уравнения (21) выражает изменение массосодержания нефтепродукта в устьях пор металла. Правая часть уравнения учитывает изменение потока нефтепродукта под воздействием проникновения чистящего вещества в объем устьев пор.

Общее время процесса удаления нефтепродукта из устьев пор конструкционного материала, или время непрерывного контакта чистящего вещества с очищаемой поверхностью металла, находят из уравнения (21):

т = -—J

DM

d J ( C o - C i ) dV „

S V n

f I dC I dS

s V dL 7 n

.

Так как выражение

D I dC I DM V dL ) n

имеет конечную величину, то в конце процесса концентрация нефтепродукта в порах будет составлять

Ск = 0, а весь объем устьев пор заполнен чистящим веществом. Поэтому время окончания процесса бла-стинга определяяют по выражению тэ = limcK ^0 т. (23)

к

Таким образом, рассмотрены теоретические основы процесса удаления загрязнений с помощью жидкого СО 2 . При криогенном бластинге учитываются не только поверхностные загрязнения, но и глубинные, находящиеся в устьях пор конструкционного материала. Исходя из этого предложен механизм удаления углеводородных загрязнений, сочетающий в себе термоудар с механическим воздействием. Математически определена эффективность очистки которая зависит от соотношения начального и конечного загрязнения образца. Выявлена зависимость эффективности очистки от времени обработки поверхности. Получена формула, определяющая общее время удаления углеводородов из устьев пор конструкционного материала.