Теоретические предпосылки снижения уровня запыленности воздуха при производстве комбикормов

Автор: Чепелев Н.И., Орловский С.Н., Чепелев И.Н.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Охрана труда

Статья в выпуске: 8, 2012 года.

Бесплатный доступ

Приводится рабочая гипотеза снижения запыленности воздуха за счет минимизации ее составляющих на рабочих местах операторов технологических линий зерноперерабатывающих предприятий.

Комбинированные корма, технологический процесс, зерноперерабатывающие предприятия, запыленность воздуха

Короткий адрес: https://sciup.org/14082578

IDR: 14082578 | УДК: 658.382.2

Текст научной статьи Теоретические предпосылки снижения уровня запыленности воздуха при производстве комбикормов

Приготовление комбинированных кормов является важнейшим звеном в технологическом процессе производства продовольствия и обеспечения продовольственной безопасности страны. Современные предприятия по приготовлению комбинированных кормов отличаются высокой степенью механизации и автоматизации технологических процессов. Вместе с тем труду операторов зерноперерабатывающего оборудования сопутствуют многие неблагоприятные факторы, ведущее место среди которых занимает повышенная запыленность воздуха, приводящая к росту числа профессиональных заболеваний, снижению производительности труда и утрате трудоспособности.

Результаты исследований условий труда на предприятиях по приготовлению комбинированных кормов показывают, что одним из главных вредных факторов является повышенная запыленность воздуха [3].

На зерноперерабатывающих предприятиях производственная пыль представляет собой мелкие и легкие органические и неорганические твердые частицы, которые выделились в производственное помещение из зерновой массы при перемещении, обработке и переработке зерна, а также различных сыпучих компонентов комбикормов. Причем к пыли относят не только частицы, взвешенные в воздухе, но и осевшие на поверхности оборудования и строительных конструкций зданий, – аэрогель [1].

Пыль, находящаяся в двух состояниях: в аэрозольном (взвешенном) и в аэрогельном (осевшем), – может переходить из одного вида в другой. Из первого состояния во второе пыль переходит под действием сил тяжести, а также электрических и центробежных сил. Из второго состояния в первое пыль переходит под действием возмущающих сил, вызванных вибрацией, ударами или потоками воздуха.

Замеры концентрации пыли проводились в подготовительных и размольных отделениях завода по приготовлению комбикормов в соответствии с ГОСТ 50820-95 на высоте 1.7 м от уровня пола. Результаты замеров концентрации пыли в воздушной среде при технологическом процессе производства муки и комбикормов приведены в таблицах 1 и 2.

Результаты проведенных замеров показали, что уровень запыленности на рабочих местах операторов многократно превышает предельно допустимую концентрацию (норма: 6 мг/м3 для зерновой пыли и 4 мг/м3 для мучной пыли) согласно установленным гигиеническим нормативам ГН 2.2.5.686-98 «Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны».

Основными источниками запыленности на зерноперерабатывающих предприятиях являются механизмы ударного действия [3]:

-

- обоечные машины;

-

- вымольные машины;

-

- молотковые дробилки;

-

- ситовеечные машины;

-

- вальцовые станки;

-

- рассевы.

Причем всё современное отечественное зерноперерабатывающее оборудование (вымоль-ные машины А1-БВГ, молотковые дробилки МПС, ситовеечные машины А1(2)-БСО, рассевы БРБ), а также их зарубежные аналоги, несмотря на качественную герметизацию стыков оборудования, являются источниками повышенной запыленности ввиду особенностей технологии переработки зерна, а также свойств зерновой и мучной пыли.

Пыль, проникая через неплотности корпусов оборудования в воздух помещения, повышает его запыленность, ухудшает условия работы человека, снижает производительность труда, повышает трение и износ деталей в машинах, способствует возникновению пожаров, пылевых взрывов и т.п.

Состав пыли зависит от ее происхождения. Промышленная пыль состоит из тех же продуктов и веществ, которые перерабатываются на данном предприятии.

Зерновая пыль состоит из двух частей: минеральной и органической. На элеваторах пыль содержит до 50 % минеральных частиц. В зерноочистительных отделениях преобладает органическая пыль (до 80…90%). В размольных и шелушильных отделениях вся зерновая, мучная или комбикормовая пыль органического происхождения.

Размеры частиц пыли колеблются в широких пределах – от долей микрометра до 250 мкм. В зависимости от размера частиц пыль условно разделяют на крупнодисперсную (от 50 до 250 мкм), среднедисперсную (от 10 до 50 мкм) и мелкодисперсную (менее 10 мкм).

На элеваторах и складах зерна преобладает крупнодисперсная пыль, в зерноочистительных отделениях мукомольных заводов и крупозаводов – средняя пыль, в размольных и выбойных отделениях – мелкая пыль (70–80% с размером частиц менее 3 мкм), в шелушильных отделениях крупозаводов и на комбикормовых заводах – также мелкая пыль.

Вредность пыли зависит от ее размеров и химического состава. Крупная пыль менее опасна, так как она задерживается при дыхании на слизистых оболочках легких и носа. Мелкая пыль с размером частиц менее 10 мкм – самая опасная для здоровья человека, так как она способна проникать в глубокие отделы легочной паренхимы [1,2].

Таблица 1

Статистические характеристики показателей запыленности воздуха в рабочих зонах операторов зерноперерабатывающего оборудования (подготовительное отделение комбикормового завода)

|

Показатель |

Место проведения замеров |

||||

|

Зернохранилища |

Барабанные скальператоры |

Сепараторы |

Рассевы |

Триерные блоки |

|

|

Среднее значение (а средн. ), мг/м3 |

32,5 |

53,1 |

57,5 |

51,5 |

51,1 |

|

Превышение ПДК |

5,3 |

8,8 |

9,5 |

8,6 |

8,5 |

|

Дисперсия (σ2) |

0,0233 |

104,463 |

33,87 |

9,143 |

7,323 |

|

Среднее квадратичное отклонение (σ) |

0,152 |

10,220 |

5,819 |

3,0237 |

2,706 |

|

Размах вариации (ρ) |

0,3 |

18,7 |

10,5 |

5,9 |

5,2 |

|

Коэффициент вариации (ν) |

0,0047 |

0,1927 |

0,1012 |

0,0586 |

0,0529 |

|

Примеси, % |

До 50 % минеральных примесей |

До 30 % минеральных примесей |

|||

Таблица 2

Статистические характеристики показателей запыленности воздуха в рабочих зонах операторов зерноперерабатывающего оборудования (размольное отделение зерноперерабатывающего комплекса)

|

Показатель |

Место проведения замеров |

|||||

|

Молотковые дробилки |

Шелушильные машины |

Обоечные машины |

Вымоль-ные машины |

Вальцовые станки |

Сортировочные дозаторы |

|

|

Среднее значение (а средн. ), мг/м3 |

59,4 |

62,7 |

65,2 |

68,1 |

71,1 |

56,9 |

|

Превышение ПДК |

14,8 |

15,6 |

65,2 |

17,0 |

71,7 |

14,2 |

|

Дисперсия (σ2) |

25,803 |

149,23 |

3,423 |

13,523 |

9,303 |

24,693 |

|

Среднее квадратичное отклонение (σ) |

5,079 |

12,215 |

1,85 |

3,677 |

3,050 |

4,969 |

|

Размах вариации (ρ) |

10,1 |

21,5 |

3,7 |

7,2 |

6,1 |

8,8 |

|

Коэффициент вариации (ν) |

0,0854 |

0,1948 |

0,0283 |

0,0539 |

0,042 |

0,087 |

Химический состав пыли в большей степени определяет её вредность, которую оценивают по содержанию диоксида кремния (кремнезема) SiO 2 .

Очевидно, что операторы зерноперерабатывающего оборудования постоянно подвержены негативному влиянию именно мелкодисперсной пыли. Особенно это касается операторов машин ударного действия, а также работников элеваторов при разгрузке зерна.

Зерновая, мучная и комбикормовая пыль производственных помещений, по мнению ряда авторов, оказывает на организм операторов самое разнообразное влияние. Обнаружено алергенное, раздражающее и токсическое воздействие.

Алергенное и токсическое воздействие зерновой и комбикормовой пыли обусловлено значительным содержанием бактерий и грибов в ее составе (табл. 3).

Таблица 3

Содержание микроорганизмов в различных отделениях зерноперерабатывающих предприятий, КОЕ/г, 105

|

Вид микроорганизмов |

Место отбора пробы пыли |

|||

|

Элеватор |

Подготовительное отделение |

Размольное отделение |

Отделение готовой продукции |

|

|

Бактерии: |

7,4 |

6,6 |

8,2 |

8,4 |

|

Pseudomonassp. |

3,6 |

3,1 |

4,5 |

4,2 |

|

Staphylococcussp. |

2,4 |

1,9 |

2,2 |

2,6 |

|

Streptococcussp. |

1,4 |

1,6 |

1,5 |

1,6 |

|

Грибы: |

3,3 |

3,4 |

4,4 |

4,8 |

|

Aspergilliussp. |

2,0 |

1,9 |

2,0 |

2,2 |

|

Penicilliumsp. |

0,5 |

0,5 |

0,9 |

0,6 |

|

Clavicepssp. |

0,2 |

0,4 |

0,6 |

0,7 |

Отрицательное раздражающее и токсическое воздействие производственной пыли на человека определяется ее суммарным токсикологическим воздействием на различные органы. Наибольшему влиянию пыли подвержены органы дыхания, кожа, глаза, кровь и пищеварительный тракт. Повышенным содержанием пыли в рабочей зоне операторов зерноперерабатывающего оборудования можно объяснить значительную распространенность у них заболеваний верхних дыхательных путей и легких: пневмокониоза, ринофарингита, фаринголарингита, трахеита, бронхита, пневмонии.

Эти заболевания относятся к группе профессиональных. Пневмокониозы обнаруживают у части рабочих, вдыхающих различные виды пыли на протяжении 5–15 лет и более. Проникающие в дыхательные пути мелкие частицы пыли вызывают реакцию интерстициальной соединительной ткани, в результате чего развивается и прогрессирует фиброз легких [3].

Также было замечено, что производственная мелкодисперсная пыль может проникать в кожу и в отверстия сальных и потовых желез. В некоторых случаях может развиться воспалительный процесс.

Всё вышеперечисленное свидетельствует о том, что повышенная запыленность в производственных помещениях зерноперерабатывающих предприятий негативно сказывается на здоровье операторов, обслуживающих зерноперерабатывающее оборудование, что приводит к профессиональным заболеваниям и резкому снижению производительности труда.

Необходимо отметить также, что кроме негативного влияния пыли на здоровье операторов существует большая вероятность возникновения так называемых пылевых взрывов, приводящих к массовой гибели людей и значительным разрушениям конструкций зданий и оборудования.

Рабочая гипотеза данного исследования заключается в предлагаемой возможности снижения концентрации технологической пыли за счёт минимизации её составляющих, обусловленных наличием в перерабатываемом зерновом материале значительного содержания примесей минерального происхождения. Чтобы не загромождать текст, условимся применять для обозначения минеральных примесей термин "примеси".

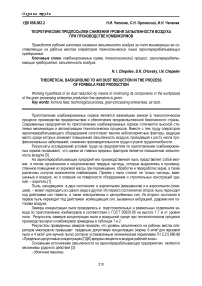

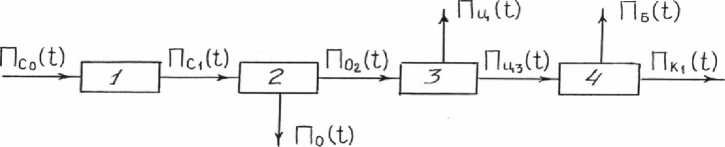

Схемы миграции примесей при производстве брикетированных и гранулированных кормов в технологических линиях по приготовлению комбикормов представлены на рисунке. В этих схемах приняты следующие обозначения:

ПС – содержание примесей в зерновом материале до сушки;

ПС – содержание примесей в зерновом материале после сушки;

П О – количество примесей, отделённых в очистном устройстве;

ПО – содержание примесей в зерновом материале после очистки;

П Ц – количество примесей, перешедших в атмосферу при прохождении зернового материала через циклон;

П Ц – количество примесей в сухом зерновом материале после прохождения циклона;

ПК – содержание примесей в гранулах или брикетах;

пб ( t ) — количество примесей, перешедших в атмосферу, при обработке сухого зернового материала на прессе-брикетировщике;

П Д ( t ) - количество примесей, перешедших в атмосферу при дроблении сухого зерна;

П Д ( t ) - содержание примесей в сухом зерновом материале после дробления.

Если учесть, что величина П С ( t ) в перерасчёте на сухое вещество равна величине П С ! ( t ) , то уравнения баланса примесей соответственно для случаев производства брикетированных и гранулированных кормов имеют вид:

П с , ( t ) - П о ( t ) - П ц ( t ) - П б ( t ) - П к 1 ( t ) = 0; (1)

П с , (t) - П О (t) - П Ц (t) - П Д (t) - П 2 (t) - П К 2 (t) — 0 ■ (2)

Схема миграции примесей при производстве комбикормов: 1 – молотковые дробилки;

2 – шелушильные машины; 3 – обоечные машины; 4 – вымольные машины; 5 – вальцовые станки;

6 – сортировочные дозаторы

В соответствии со схемами (рис.) составляющие баланса примесей определяются из соотношений:

По2 (t) — Пс, (t) - По (t);

Пц3(t) — Пс1(t) - По (t) - Пц (t);

Пк, (t) — Пс1 (t) - По (t) - Пц (t) - Пб (t);

Пд5 (t) — Пс1 (t) - По (t) - Пц (t) - Пд (t);

П к 2 ( t ) — П с , ( t ) - П о ( t ) - П ц ( t ) - П д ( t ) - П 2 ( t ), (7) а количество удалённых из зернового материала примесей – по формулам:

По (t) — Пс, (t) - По2 (t);(8)

П ц (t) — П о 2 (t) - П ц 3 (t) — П с , (t) - П о (t) - П ц 3 (t); (9) П б (t) — П ц 3 (t) - П к , (t) — H^t) - По (t) - П ц (t) - П к , (t); (10) П д (t) — П ц 3 (t) - П д 5 (t) — П с , (t) - П о (t) - П ц (I) - П д 5 (t); (11) П 2 ( t ) — П д 5 ( t ) - П к 2 ( t ) — Пс1 ( t ) - П о ( t ) - П ц ( t ) - П д ( t ) - П к 2 ( t ) , (12)

Исходя из рабочей гипотезы, функция цели данной работы может быть представлена как: lim П ^ ( t ) — — min ,

По (t) —— max, где П, (t) = Пц (t) + Пб (t) – для случая производства брикетов;

П s ( t ) = П ц ( t ) + П д ( t ) + П 2 ( t ) - для случая производства гранул.

Цель достигается на основе разработки и внедрения новой схемы очистки зернового материала от минеральных примесей.