Теоретическое обоснование параметров дозатора с цилиндрическим рабочим органом

Автор: Гвоздев А.В., Клевцова Т.А., Голаган А.В.

Журнал: Вестник аграрной науки Дона @don-agrarian-science

Рубрика: Технологии, машины и оборудование для агропромышленного комплекса

Статья в выпуске: 4 (68), 2024 года.

Бесплатный доступ

Работа посвящена теоретическому обоснованию параметров объемного дозатора непрерывного действия с цилиндрическим рабочим органом и выявлению существенных факторов, которые влияют на его конструктивные и технологические параметры. Исследование поставленной задачи базируется на методе «вязких течений», в котором в первом приближении движение материала принимается как течение вязкопластической среды и используется подход к решению гидродинамической задачи с подобными предельными условиями. Выявлено, что скорость движения частиц в скатывающемся слое определяет осевую скорость перемещения материала во вращающемся цилиндре. Получены аналитические уравнения, которые описывают движение материала в плоскости вращения цилиндра. Немаловажную роль при этом в формировании продольного сечения материала в цилиндре, повышении производительности и точности дозатора играет угол наклона цилиндрического рабочего органа. Оптимальный угол наклона цилиндрического рабочего органа для транспортировки сыпучего материала должен составлять от 15 до 30°. Получено, что основными факторами, которые влияют на производительность дозатора непрерывного действия с цилиндрическим рабочим органом, являются: физико-механические свойства дозируемого материала, а также конструктивные параметры дозатора (длина цилиндра, его диаметр и угол наклона) и режимы работы (частота вращения цилиндра и коэффициент кинематического режима). Определено, что с ростом коэффициента кинематического режима больше 0,5 производительность дозатора возрастает незначительно. Теоретически обоснован режим работы дозатора (особенно для микродозирования при производительности до 400 кг/ч): коэффициент кинематического режима должен быть в интервале от 0 до 0,4; частота вращения рабочего цилиндра до 100 об/мин.; диаметр цилиндра до 0,08 м; угол наклона рабочего цилиндра 10-20°; толщина скатывающегося слоя должна равняться 0,021-0,022 м.

Дозатор непрерывного действия, цилиндрический рабочий орган, производительность, конструкция, факторы

Короткий адрес: https://sciup.org/140309020

IDR: 140309020 | УДК: 631.363.001.5 | DOI: 10.55618/20756704_2024_17_4_26-36

Текст научной статьи Теоретическое обоснование параметров дозатора с цилиндрическим рабочим органом

Введение. Большое количество конструкций дозаторов в сельском хозяйстве и перерабатывающей промышленности обусловлено разными требованиями, предъявляемыми к процессу дозирования. Главное требование к дозаторам – это обеспечение подачи в смесь установленного по рецепту или технологии количества компонентов. Несоблюдение этого требования может снизить качество технологического процесса и привести к перерасходу дорогих компонентов, которые дозируются [1–3].

Проблемой любого из описанных выше производств является правильный выбор типа дозатора, который был бы простой по конструкции, имел минимальную энергоемкость, а главное обеспечивал бы объемное дозирование компонентов смеси с заданной степенью точности при разной производительности [3, 4].

Таким образом, ученые предпринимают попытки усовершенствования технологического процесса дозирования сыпучих компонентов в направлении со- здания машин, которые используют новые принципы и факторы, существенно влияющие на процесс дозирования. При этом высокая точность и качество дозирования должны сопровождаться сокращением энергозатрат на процесс.

Целью данной работы является теоретическое обоснование основных параметров объемного дозатора непрерывного действия с цилиндрическим рабочим органом и выявление существенных факторов, которые влияют на его конструктивные и технологические параметры.

Материалы и методы исследования. Увеличение масштабов производства вызвало необходимость применения непрерывных способов выполнения технологических процессов и выдвинуло новые требования к дозаторам [3, 4, 5].

При обработке сыпучего материала (дозирование, смешивание) широко используются непрерывнодействующие машины, рабочим органом в которых является вращающийся барабан [6, 7].

На основании анализа литературных данных, теоретических и экспериментальных исследований ряда авторов нами в качестве объекта дальнейшего исследования выбран технологический процесс объемного дозирования с разработкой дозатора непрерывного действия с цилиндрическим рабочим органом [8].

Исследования базируются на методе «вязких течений», в котором в первом приближении движение материала принимается как течение вязкопластической среды и используется подход к решению гидродинамической задачи с подобными предельными условиями [3].

Результаты исследования и их обсуждение. Исходя из проведенного анализа литературных и патентных источников и результатов теоретических исследований был разработан объемный дозатор непрерывного действия с цилиндрическим рабочим органом без внутренних устройств, который отличается простотой конструктивного выполнения и надежностью в работе [9, 10].

Процессу дозирования наиболее полно отвечает случай, когда в поперечном разрезе рабочего органа поддерживается режим переката или начальный участок водопадного режима, а в продольном – участки загрузки, транспортировки и разгрузки.

Известно также, что формирование продольного сечения материала в цилиндре происходит с выгрузного конца [11], что определяет производительность рабочего органа.

Немаловажную роль при этом в формировании продольного сечения материала в цилиндре, повышении производительности и точности дозатора играет угол наклона цилиндрического рабочего органа α . По результатам исследований [11–15] оптимальный угол наклона цилиндрического рабочего органа (шнека) для транспортировки сыпучего материала должен составлять от 15 до 30° .

Скорость движения частиц в слое, который скатывается, определяет осевую скорость перемещения материала во вращающемся цилиндре. Получить точные аналитические уравнения, которые описывают движение материала в плоскости вращения цилиндра, чрезвычайно тяжело. Поэтому мы применяем некоторые допущения, которые сохраняют основное физическое содержание задачи, но математические операции значительно упрощаются.

Исследование поставленной задачи базируется на методе «вязких течений», в котором в первом приближении движение материала принимается как течение вязкопластической среды и используется подход к решению гидродинамической задачи с подобными предельными условиями. Исходными уравнениями при этом являются: уравнение движения (равновесия) и уравнение, которое описывает реологические свойства сыпучей массы.

При решении задачи принимается гипотеза о сплошной среде и делаются следующие допущения (Макаров Ю.И. Аппараты для смешения сыпучих материалов. М.: Машиностроение, 1973. 216 с.).

-

1. Инерционные силы частиц, которые двигаются, незначительны через их малую скорость и не учитываются в сравнении с массовыми.

-

2. Длина скатывающегося слоя по поверхности откоса больше по сравнению с его толщиной, поэтому не учитываются конечные эффекты в крайних точках 3 = 3 0 и 3 = о .

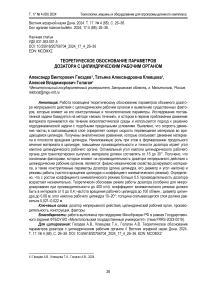

Сделанные допущения позволяют составить уравнение движения (равновесия) скатывающегося слоя в цилиндрических координатах вдоль оси 3 (рисунок 1).

1da 1 d ( 2 х Л/п

+ ~т( rT)± pg = 0,(1)

r d3 r dr ''

где r – текущее значение радиуса рабочего цилиндра R ц ;

-

a - нормальное напряжение материала в слое;

-

3 - угол обхвата сегмента сыпучего материала в цилиндре;

т - касательное напряжение материала в слое;

р - насыпная плотность материала.

При — = о, -1»1 и если т есть d3 й функция только 3, то уравнение (1) можно записать в виде dT - рg • sin в = 0, 2)

dr где в - динамический угол естественного откоса;

h – толщина скатывающегося слоя.

Реологическое уравнение, которое связывает касательное напряжение со скоростью скатывания частиц сыпучего материала по поверхности откоса, имеет следующий вид:

т = т о + п d 9 . (3)

dr

Решая совместно уравнение (2) и (3), получим аналитическое выражение для определения скорости движения материала по поверхности откоса.

^„ = eg™ в п

(Rc-r)

- R ( R c - r )

- п ( “ - r ) ,

где т0 - предельное напряжение сдвига;

п - коэффициент «внутреннего трения» материала;

R c – радиус слоя скатывания.

Количество материала в скатывающемся слое Q , проходящего через сечение МN (рисунок 1) в единицу времени, определяется из выражения

R ц

Q .K = L f 9. ■ dr, (5)

Rc где L – длина цилиндра.

Рисунок 1 – Схема движения материала в плоскости вращения цилиндра

Figure 1 – Diagram of the movement of the material in the plane of rotation of the cylinder

Подставляя &ск из уравнения (4) в (5) и интегрируя в пределах Rц - R c , получим:

Q ck = L —Si" в n

(R-RJ

T (R - R У то c ц)

П 2

Так как rc - r* = h , то

QCK = L ^ gh ' sin в - ^h 2 ск

3 ц 2 ц

.

Толщина скатывающегося слоя «h » находится из условия неразрывности потока, то есть количество материала, который скатывается, по поверхности откоса равняется количеству материала, который поднимается вместе с поверхностью цилиндра.

Q ck = Q n .

Количество материала,

(8) который

поднимается, находится из выражения

Qn = — (H - h) L .

r

Сравнивая уравнения (7) и (9) и вводя обозначение — = м , — = n и 3ц

— = с , получим выражение для 2

тол-

щины скатывающегося слоя:

Mh3 - Nh3 = C(H - h) .

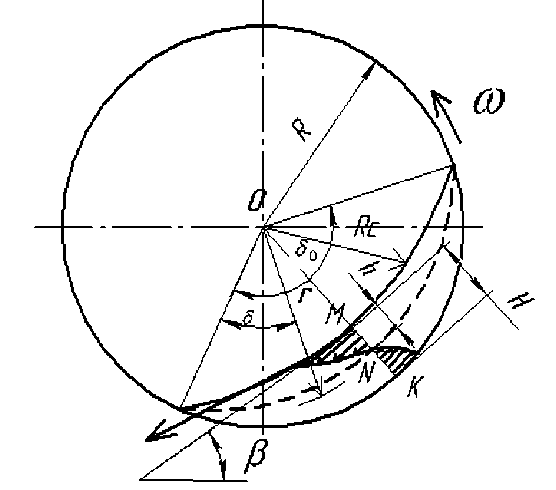

Толщину скатывающегося слоя можно определить графическим методом. Для этого строится график зависимостей (рисунок 2) Mh 3 - Nh 3 = f(h) и

C(H - h) = f2(h) .

Точка пересечения кривых будет характеризовать значение толщины слоя сыпучего материала, который скатывается во вращающемся цилиндре. Так, при диаметре рабочего цилиндра D = 0,08 м, частоте его вращения n = 70 об/мин и угле наклона a = 20° толщина скатывающегося слоя для сыпучего материала комбикорма при К = 0,2 будет равняться 0,021–0,022 м.

При движении сыпучей массы в рабочем органе поперечное её сечение имеет сложный вид, математически описать который сложно. Кроме того, вид предельной линии зависит от коэффициента кинематического режима цилиндра (отношение центробежной силы к весу частиц), угла наклона и свойств поверхности материала.

На исходном участке вследствие конечного эффекта материал располагается под динамическим углом естественного откоса к горизонту, создает поверхность опадания (осыпь) (рисунок 1). В общем случае эта поверхность имеет сложный вид, который зависит от кинематических и геометрических параметров аппарата и свойств поверхности материала.

Рисунок 2 – Графический способ определения толщины скатывающегося слоя сыпучего материала Figure 2 – A graphical method for determining the thickness of a rolling layer of bulk material

При принятых допущениях искривлением осыпи можно пренебречь и аппроксимировать её плоскостью, которая проходит под углом динамического отко- са р к горизонту.

Длительность цикла для точек, ко- торые проходят самый большой путь, max max max ц tn toc

.

Здесь t max,t max – длительность со- ответственно цикла подъема и осыпания материала.

Очевидно, m = — . п а

Длительность цикла осыпания при равноускоренном движении материала по осыпи max toc где l – максимальный путь скатывания;

g – ускорение скатывания.

Путь скатывания (рисунок 2)

r [ 1 - sin ( — 1 + — 2 ) ]

l = 3 , sin у

где угол γ – разница между углом динамического откоса р и углом наклона а .

На частицу, которая двигается по поверхности осыпи, действуют силы веса частицы и трения о поверхность. Проектируя их на направление движения частицы, получаем:

mg c = F c — F m ;

mgc = mg sin ф — mg cos ф • fm;

-

g c = gcos^ ( tg ф — f т ) , где f – коэффициент внутреннего тре-

- ния материала;

– силы соответственно скаты-

- c, m

вания и трения.

В этом случае

Здесь к =

n 2n2D

1800 g

– коэффициент

max toc

2r 1 - sin ( S + S )

gsin Y • cos ^ ( tg ^ - f m ) '

кинематического режима;

a = i ;

Ф

Максимальная длительность цикла

max S

ц

a

2r 1 - sin (Sj + S ) ^ gsin y • cOs^^tg ф - f m )

С учетом того, что длительность

1 - sin ( S + S )

В = V.

Ф ^ sin ( ф - a ) cos ф ( tg ф - f m )

Массовая производительность

Q m = 7 ^ , (16)

цикла определена для частиц, которые проходят самый большой путь, в формулу производительности необходимо ввести среднее время цикла, который равняется приблизительно половине макси- мального.

Поэтому имеем

Q =------ 'r" .

tg ( ф - a ) ( А + В4К )

где p - насыпная плотность материала.

После преобразований имеем

Q = < 3^Dn Г-x , (17)

tg ( в - a )( A + bJk )

где D – диаметр цилиндра;

n – частота вращения цилиндра.

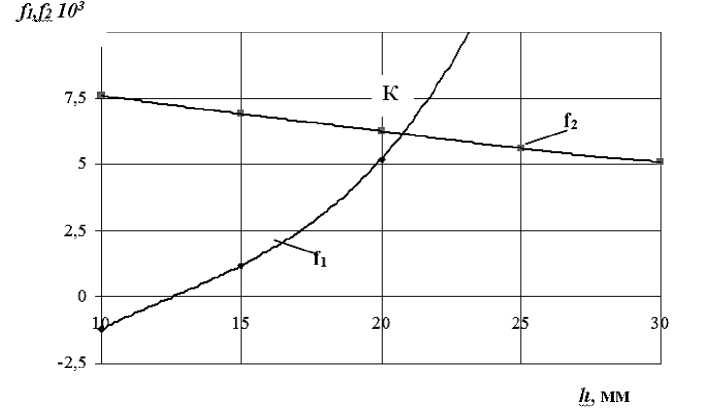

Рисунок 3 – Зависимость часовой производительности дозатора Q от коэффициента кинематического режима K ( D = 0, 08 мм) и частоты вращения рабочего цилиндра n при a : 1 - 20; 2 - 15; 3 - 10°

Figure 3 – Dependence of the hourly productivity of the dispenser Q on the kinematic mode coefficient K ( D = 0,08 mm) and the rotation speed of the working cylinder n at a : 1 - 20; 2 - 15; 3 - 10°

На рисунке 3 показана зависимость часовой производительности дозатора Q от коэффициента кинематического режима K ( D = 0, 08 мм) при α : 1 – 20; 2 – 15; 3 – 10°, вычисленная по формуле (17).

Анализ рисунка 3 показывает, что с ростом коэффициента кинематического режима больше 0,5 производительность дозатора возрастает медленно, поэтому выбираем следующий режим работы дозатора (особенно для микродозирования при производительности до 400 кг/ч): коэффициент кинематического режима 0 < К < 0,4; частота вращения рабочего цилиндра до 100 об/мин.; диаметр цилиндра до 0,08 м.

Выводы . Проведенные теоретические исследования позволяют сделать следующие выводы.

-

1. Скорость движения частиц в скатывающемся слое определяет осевую скорость перемещения материала во вращающемся цилиндре. Получены аналитические уравнения, которые описывают движение материала в плоскости вращения цилиндра: это скорость движения частиц сыпучего материала в скатывающемся слое (формула 4) и толщина скатывающегося слоя сыпучего материала (формула 10).

-

2. Основными факторами, которые влияют на производительность дозатора непрерывного действия с цилиндрическим рабочим органом, являются: физико-механические свойства дозируемого материала (насыпная плотность материала ρ , коэффициент трения f ), а также конструктивные параметры дозатора (длина цилиндра L, его диаметр D и угол наклона α ) и режимы работы (частота вращения цилиндра n и коэффициент кинематического режима К ).

-

3. Теоретически обоснован режим работы дозатора (особенно для микро-

- дозирования при производительности до 400 кг/ч):

– коэффициент кинематического режима 0 <К<0,4;

– частота вращения рабочего цилиндра до 100 об/мин.;

– диаметр цилиндра до 0,08 м;

– угол наклона рабочего цилиндра α =10–20°;

– толщина скатывающегося слоя при К = 0,2 должна равняться h = 0,021– 0,022 м.

Список литературы Теоретическое обоснование параметров дозатора с цилиндрическим рабочим органом

- Мансур В., Першин В.Ф. Агрегаты для приготовления смеси из компонентов, склонных к сегрегации: современное состояние и перспективы // Вестник Тамбовского государственного технического университета. 2022. Т. 28. № 4. С. 662–673. DOI: 10.17277/vestnik. 2022.04. pp. 662–673. EDN: AFVIRP.

- Глобин А.Н., Краснов И.Н. Дозаторы: монография. Москва–Берлин: ООО «Директмедиа Паблишинг», 2016. 384 с. ISBN: 978-5-4475-6009-6. EDN: VQEMFB.

- Мансур В., Першин В.Ф. Перспективы использования двухстадийного дозирования при приготовлении смесей // Известия Тульского государственного университета. Технические науки. 2022. № 10. С. 425–432. DOI: 10.24412/2071-6168-2022-10-425-432. EDN: IHZXHA.

- Булатов С.Ю., Исупов А.Ю., Нечаев В.Н., Тареева О.А., Пронин А.Н. Определение количества перемещаемого материала шнековым дозатором в режиме торможения // Вестник Казанского государственного аграрного университета. 2024. Т. 19. № 1 (73). С. 28–33. DOI: 10.12737/2073-0462-2024-28-33. EDN: RTWVVT.

- Деева В.С., Романишин А.Е., Слободян С.М. Анализ дозаторов потока неоднородных сыпучих сред // Вестник Алтайского государственного аграрного университета. 2015. № 8 (130). С. 135–139. EDN: UGVKCZ.

- Борисова М.В., Титов А.Ю., Новиков В.В., Коновалов В.В. Регрессионная модель производительности опорожнения тихоходного смесителя // Вестник Башкирского государственного аграрного университета. 2019. № 2 (50). С. 103–108. DOI: 10.31563/1684-7628-2019-50-2-103-109. EDN: ELJMPD.

- Селиванов Ю.Т. Движение сыпучего материала в продольном и поперечном сечениях барабанного классификатора // Вестник Тамбовского государственного технического университета. 2016. Т. 22. № 4. С. 615–623. DOI: 10.17277/vestnik.2016.04. pp. 615–623. EDN: XCQYLN.

- Гвоздев А.В., Клевцова Т.А., Гола- ган А.В. Выбор направления совершенствования технических решений дозаторов сыпучих материалов // Технико-технологическое обеспечение инноваций в агропромышленном комплексе: материалы ІІ Международной научно-практической конференции, Мелитополь, 28–29 ноября 2023 года. Мелитополь: Мелитопольский государственный университет, 2023. С. 154–159. EDN: MTGCZJ.

- Гвоздев А.В., Клевцова Т.А., Голаган А.В. Обоснование конструкции объемного дозатора непрерывного действия с цилиндрическим рабочим органом // Современные проблемы и пути развития перерабатывающей отрасли и сферы услуг: материалы ІІ Всероссийской научно-практической конференции, Мелитополь, 06–07 декабря 2023 года. Мелитополь: Мелитопольский государственный университет, 2023. С. 103–107. EDN: TJMVHR.

- Клевцова Т.А., Гвоздев А.В., Голаган А.В. Дозатор непрерывного действия с цилиндрическим рабочим органом: материалы пула научно-практических конференций, Сочи, 23–27 января 2024 года. Керчь: Керченский государственный морской технологический университет, 2024. С. 186–191. EDN: EPTPMY.

- Локштанов Б.М., Орлов В.В., Гусева Т.А., Михеева Е.В., Ильюшенко Д.А., Иванов В.А., Елизаров Ю.М. Математическое описание и физика движения сыпучих масс в барабанах непрерывного действия // Системы. Методы. Технологии. 2021. № 4 (52). С. 34–42. DOI: 10.18324/2077-5415-2021-4-34-42. EDN: HTWMLW.

- Ozbek O. Fuzzy modeling of volumetric efficiency and specific energy consumption in agri-cultural screw conveyors // Rural Engineering. Ciencia Rural. 2020. Vol. 50. No 5. URL: file:///C:/Users/nich-5/Downloads/Fuzzy_modeling_of_volumetric_efficiency_and_specif% 20(1).pdf DOI: 10.1590/0103-8478cr20190764 (дата обращения 15.04.2024).

- Pezo M., Pezo L., Jovanović A.P., Terzić A., Andrić L., Lončar B., Kojić P. Discrete element model of particle transport and premixing action in modified screw conveyors // Powder Technology. 2018. Vol. 336. P. 255–264. DOI: 10.1016/j.powtec.2018.06.009. EDN: NAPOAN.

- Sun L., Zhang X., Zeng Q., Gao K., Jiang K., Zhou J. Application of a screw conveyor with axial tilt blades on a shearer drum and investi-gation of conveying performance based on DEM // Particuology. 2022. Vol. 61. P. 91–102. DOI: 10.1016/j.partic.2021.06.001. EDN: XQVQSG.

- Таршис М.Ю., Королев Л.В., Черпицкий С.Н. К расчету барабанно-лопастного смесителя сыпучих материалов // Математические методы в технологиях и технике. 2022. № 3. С. 30–33. DOI: 10.52348/2712-8873_MMTT_ 2022_ 3_30. EDN: IMENDK.