Теоретическое обоснование параметров и режимов работы платформы-подборщика ППК-4 для уборки зерновых культур

Автор: Собачкин А.Л.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Техника

Статья в выпуске: 1, 2013 года.

Бесплатный доступ

Рассмотрены технологические и конструктивно-кинематические особенности широкозахватной платформы-подборщика ППК-4 для уборки зерновых культур раздельным способом.

Платформа-подборщик, режим работы, транспортерная лента, кинематический режим, зерновые культуры, уборка, потери урожая

Короткий адрес: https://sciup.org/14082665

IDR: 14082665 | УДК: 631.358

Текст научной статьи Теоретическое обоснование параметров и режимов работы платформы-подборщика ППК-4 для уборки зерновых культур

Введение. Раздельная уборка в настоящее время остается важным технологическим приемом в условиях Сибири. При раздельной уборке получается более высокий сбор урожая, чем при прямом комбай-нировании. В отдельные годы этим способом убиралось до 90% площадей. В настоящее время потребность в комплексе машин для раздельного комбайнирования остается высокой [ 1 ] .

Удовлетворение потребителей качественной, производительной техникой для раздельной уборки является первостепенной задачей для производителей техники. В настоящее время на ОАО «Производственное объединение «Красноярский завод комбайнов» ведутся работы по повышению производительности комбайнов. Уже поставлен на производство и выпускается серийно комбайн «Агромаш-Енисей 4121» производительностью 8–9 кг/с, выпускается опытно-промышленная партия комбайна «Агромаш-Енисей 5121» производительностью 10–12 кг/с и шириной молотилки 1500 мм.

Повышение производительности комбайнов достигают главным образом за счет увеличения ширины захвата жатки. При раздельной уборке, имея в хозяйстве валковые жатки с шириной захвата 6 и 10 м (особенно реверсивные), можно формировать сдвоенные валки, скошенные двумя жатками при работе их в паре с полосы шириной 6, 10, 12, 16 и 20 м [ 2 ] . Подборщиками с шириной захвата 2,75-3,0 м, предназначенными для подбора одинарных валков, убирать такие валки не получится. В связи с этим возникает необходимость в подборе сдвоенных валков подборщиками с увеличенной шириной захвата. Устанавливать такой подборщик эффективнее не на широкозахватные жатки, а на специальную платформу.

Одним из важнейших резервов увеличения производства зерна является сокращение потерь его при уборке. Анализ результатов работы зерноуборочных комбайнов показывает, что наибольшие потери урожая возникают за подборщиком и составляют до 70% от общих потерь за комбайном [ 3 ] . Для сокращения потерь урожая в хозяйствах производят переоборудование рабочих органов подборщиков, оснащение подборщиков дополнительными приспособлениями. Известные конструкции подборщиков не удовлетворяют требованиям, предъявляемым на сегодняшний день. Полотенно-транспортерные подборщики, получившие широкое распространение, имеют также следующие недостатки: большое количество изломов металлических пальцев в местах изгиба на производстве и в результате эксплуатации; отсутствует фиксация пальца от проворота в сторону по направлению вращения полотна; во время выполнения технологического процесса не выдерживаются расчетная длина и угол атаки пальца; сильный износ и высокое относительное удлинение транспортерной ленты; повышенные энергозатраты на привод транспортера; повреждение колоса зерновых культур металлическими пальцами и их креплением; повышенный шум и вибрация во время выполнения технологического процесса; низкая надежность в осложненных условиях уборки в Сибири.

Цель исследования - повысить эффективность раздельной уборки путем применения платформы-подборщика с измененными рабочими органами. В связи с поставленной целью необходимо решить следующие задачи исследования :

-

1) выявить влияние конструктивных и технологических параметров платформы-подборщика на качественные показатели ее работы;

-

2) обосновать кинематический режим рабочих органов платформы-подборщика.

На основе теоретических и экспериментальных исследований, проводимых в ОАО «Проектный конструкторско-технологический институт комбайностроения» и Назаровском филиале ОАО «ПО «Красноярский завод комбайнов», разработан опытный образец платформы-подборщика ППК-4 для нового комбайна «Аг-ромаш-Енисей 5121» с измененными рабочими органами по патентам № 58286 [ 4 ] и № 59936 [ 5 ] . Рабочие органы платформы-подборщика - подбирающие пластмассовые пальцы транспортерной ленты. Подобная лента до настоящего времени не применялась на современных подборщиках. Она является легкой, прочной, исключает повреждение колоса сельскохозяйственных структур, а также имеет низкое относительное удлинение, что позволяет упростить механизм натяжения и его обслуживание, снизить шум, вибрации, исключить забивание стеблями скатной доски. Данная лента состоит из двух слоев ткани полиамидной технической и резиновой прослойки между ними. Ткань со стороны рабочего и нерабочего слоев покрыта тонким слоем резины, стойкой к эрозии, ультрафиолетовым лучам и износу. По всей рабочей поверхности ленты в шахматном порядке расположены пластмассовые двойные подбирающие пальцы. Жесткое крепление пальца к ленте осуществляется специальным болтом с квадратным подголовком и конической головкой и специальной гайкой. Стыковка концов транспортерной ленты осуществляется при помощи механических соединителей, выполненных из круглой проволоки в виде скоб и соединительного стержня, продетого сквозь механические соединители обоих концов ленты. Данное соединение довольно прочное и повышает работоспособность транспортера.

Технологический процесс работы платформы-подборщика с измененными рабочими органами аналогичен технологическому процессу серийного образца и происходит следующим образом. При движении по валку комбайна подбирающие пальцы транспортера подборщика поднимают валок, прочесывают стерню, подбирая провалившиеся в нее стебли, и подают подобранную массу к шнеку платформы. Нормализатор поджимает хлебную массу к транспортеру, препятствуя раздуванию массы ветром, и направляет ее под шнек жатки. Переместив подобранные стебли к шнеку, подбирающие пальцы при дальнейшем движении входят в контакт с кромкой стеблесъемника и освобождаются от оставшихся на них стеблей. Скатная доска стеблесъемника обеспечивает подачу снятых стеблей под шнек платформы. Далее стебли подаются на битер проставки и далее транспортером наклонной камеры в молотилку комбайна.

Методы и результаты исследования. Исследование технологического процесса подбора валка, выполняемого платформой-подборщиком ППК-4 с пластмассовыми подбирающими пальцами, проводилось в агрегате с комбайном «Агромаш-Енисей 5121» на полях опытных хозяйств Сибирской машиноиспытательной станции при подборе сдвоенных валков пшеницы в 2008-2009 гг., сформированных зерновыми жатками ЖВЗ-9,2 и ЖВЗ-10,7-04 с ширины прокоса 19,4 м и жаткой ЖВН-6 с ширины прокоса 11,65 м. Качество подбора скошенных стеблей оценивалось потерями свободным зерном и зерном в срезанных колосьях.

Наиболее существенное влияние на процесс работы платформы-подборщика оказывает его кинематический режим, т.е. частота вращения приводного вала транспортера, которая определяется в зависимости от поступательной скорости комбайна и показателя кинематического режима Л .

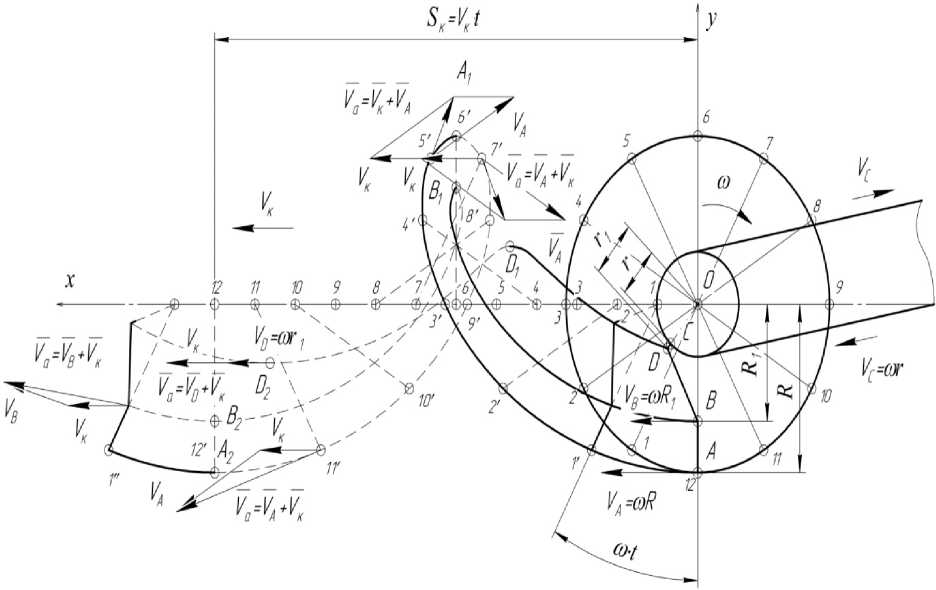

На рисунке 1 каждый элемент транспортера, а именно подбирающий палец, совершает сложное движение. Абсолютное движение каждой точки пальца складывается из вращательного, относительно оси приводного вала с угловой скоростью ω , и переносного, вместе с поступательным движением комбайна со скоростью V к .

Рис. 1. Схема построения абсолютной траектории подбирающего элемента платформы-подборщика

Траектория конца пальца представляет собой периодическую кривую – трохоиду, параметрически задающих ее в координатах ΧΥ , где основные величины связаны соотношением

S =2πR⋅λ, к где Sк – путь, пройденный комбайном за один оборот приводного вала платформы-подборщика, м;

R – расстояние от оси приводного вала платформы-подборщика до конца пальца, м;

λ – показатель кинематического режима, безразмерная величина.

Показатель кинематического режима λ задается соотношением

λ

V к ,

V А

где V к – поступательная скорость комбайна, м/с;

V А – скорость пальца в точке А , м/с.

Путь, пройденный комбайном за один оборот приводного вала платформы-подборщика S к , определяется по формуле

S = V ⋅ t = S ⋅ λ , (3)

кк A где t – время одного оборота вала подборщика, с;

S A – расстояние, пройденное точкой А пальца, м.

Конец пальца за один оборот ротора пройдет путь S А .

S = 2 π ⋅ R . А

Оптимальная частота вращения приводного вала платформы-подборщика определяется путем преобразования формулы (4) в следующий вид:

SА = ω R ⋅ t ,

где ω – угловая скорость ротора, рад/с;

t – время одного оборота вала подборщика, с.

Угловая скорость ведущего вала взаимосвязана с числом оборотов зависимостью

π ⋅ n ω = ,

где n – число оборотов вала подборщика, об/мин.

Конец пальца за один оборот вала пройдет путь S A , определяемый по формуле

SА

π ⋅ n ⋅ R ⋅ t .

После чего выражение (3) примет вид

V к

π ⋅ R ⋅ n ⋅ λ .

Отсюда частота вращения приводного вала платформы-подборщика в зависимости от поступательной скорости комбайна составит

30 V n = к

π ⋅ R ⋅ λ

.

Если принять конструктивный параметр R=0,165 м, выражение (9) преобразуется в следующий вид:

58 V . n = к λ

Если принять скорость комбайна в километрах в час, выражение (10) – зависимость частоты вращения ведущего вала подборщика – примет вид

16 V . n = к λ

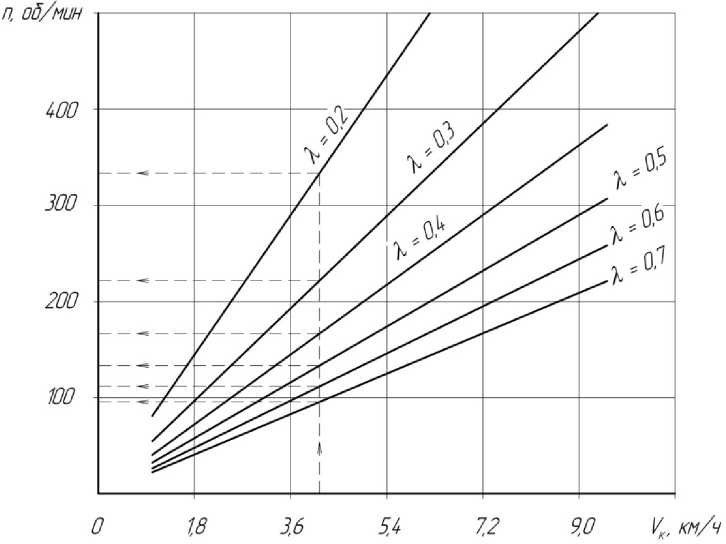

На рисунке 2 представлены зависимости частоты вращения приводного вала платформы-подборщика n от поступательной скорости комбайна V к при уровнях показателя кинематического режима λ .

В результате проведенных исследований установлено, что при соблюдении оптимального кинематического режима платформа-подборщик соответствует требованиям ТУ по основному показателю качества технологического процесса. По данным лабораторно-полевых исследований на Сибирской машиноиспытательной станции, суммарные потери зерна в результате работы платформы-подборщика не превышают 0,5 % при показателе кинематического режима λ = 0,39–0,6 и скоростях движения комбайна от 5,6 до 9,5 км/ч.

Рис. 2. Зависимости частоты вращения приводного вала платформы-подборщика от поступательной скорости комбайна: n – частота вращения приводного вала платформы-подборщика, об/мин;

V к – поступательная скорость комбайна, км/ч

Выводы

-

1. Графоаналитическим построением обоснована схема воздействия рабочего элемента транспортерной ленты – подбирающего пальца на валок зерновых культур. Абсолютная траектория рабочего элемента транспортерной ленты представляет собой трохоиду, параметры которой зависят от соотношения окружной скорости транспортера и поступательной скорости комбайна.

-

2. Выявлены зависимости частоты вращения приводного вала платформы-подборщика от поступательной скорости движения комбайна.

-

3. Экспериментально определены оптимальные значения показателя кинематического режима λ . При подборе валков зерновых культур на скоростях движения комбайна от 5,6 до 9,5 км/ч λ = 0,39–0,6.