Теплофизические свойства композиционного материала, армированного кострой льна

Автор: Котович А.В., Ольшанский В.И.

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология материалов и изделий текстильной и легкой промышленности

Статья в выпуске: 3 (46), 2023 года.

Бесплатный доступ

В настоящее время костра льна имеет малое количество сфер применения. В основном ее используют в качестве топлива, в мебельной промышленность и строительстве, а ее объёмы на предприятиях измеряются тоннами. Целью работы является определение основных теплофизических свойств композиционного материала на основе силикона, армированного кострой льна. Объектом исследования является композиционный материал. В статье определены теплофизические свойства композиционного материала на основе силикона,армированного кострой льна. Материал изготавливался методом прессования. Образцы материала испытывались на теплопроводность методом пластины. По результатам испытаний коэффициента теплопроводности композиционного материала построен график зависимости теплопроводности композита от массы материалов, входящих в композит, проведен регрессионный анализ, определены статистически значимые факторы и получено уравнение регрессии коэффициента теплопроводности материала. Получена зависимость коэффициента теплопроводности силикона на основе платины, имеющего твердость по Шору А 10, от толщины. По результатам расчетов получена плотность образцов композиционного материала, получено уравнение регрессии плотности образцов от масс компонентов, входящих в композиционный материал. Рассчитано термическое сопротивление, удельная теплоемкость и коэффициент температуропроводности каждой группы образцов. Результаты работы позволяют рассчитать теплофизические свойства композиционного материала при различном соотношении компонентов. Исследование показало, что материал является теплоизоляционным.

Теплопроводность, температуропроводность, удельная теплоемкость, композиционный материал, композит, костра льна, матрица, наполнитель, теплоизоляционные свойства, термическое сопротивление

Короткий адрес: https://sciup.org/142240536

IDR: 142240536 | УДК: 677.017.56 | DOI: 10.24412/2079-7958-2023-3-28-36

Текст научной статьи Теплофизические свойства композиционного материала, армированного кострой льна

Лен-долгунец является ценной сельскохозяйственной культурой, волокно которого используют в основном в легкой промышленности для производства тканей [1]. Но в процессе получения льняного волокна образуются отходы его переработки, костра льна, составляющая около 60–70 % массы перерабатываемой тресты [2]. В данный момент объёмы костры на предприятиях Беларуси измеряются тоннами. Костра льна – это одревесневшие частицы стебля величиной около 5 мм.

На территории Республики Беларусь костра льна используется в основном в качестве топлива, так называемые костробрикеты; в мебельной промышленности из костры изготавливают ко-строплиты; в строительстве – для производства теплоизоляционных материалов. В последних двух сферах костра льна используется мало.

Вопрос поиска новых сфер применения костры льна достаточно важен, и, в случае его решения, можно будет повысить рентабельность использования костры льна, сделать её использование более экономически эффективным и расширить сферы применения [3]. Одним из путей использования отходов льняного производства является их применение в композиционных материалах.

Композиционные материалы (композиты) представляют собой матрицу, металлическую или неметаллическую, в которой определенным образом расположены упрочняющие элементы [4].

В настоящее время композиционные материалы являются одними из самых востребованных материалов во многих отраслях благодаря уникальному сочетанию свойств, возможности модернизации, а также их разнообразию [5–7].

Ранее уже проводились исследования свойств композиционных материалов на основе силикона с различными наполнителями [8–10], а также свойств композитов, армированных кострой льна [11–13], но свойства композита, состоящего из силиконовой матрицы, армированной кострой льна, ранее не исследовались.

Областью применения данного материала является деталь низа обуви: простилка.

Простилка в обуви выполняет функции заполнения и выравнивания пространства, образующегося в передней части обуви между стелькой, краями затяжной кромки и подошвой. Данная деталь обуви должна быть экологически безопасна и не выделять вредных веществ, быть гибкой, выполнять роль теплоизоляционного слоя, быть способной впитывать влагу и не должна способствовать размножению бактерий.

Наличие силикона в качестве связующего обеспечит гибкость материала. Костра льна не боится плесени, обладает антибактериальными свойствами, хорошо сохраняет тепло и обеспечит влагообменные свойства материала.

Целью данной работы является определение основных теплофизических свойств композиционного материала на основе силикона, армированного кострой льна.

МЕТОДЫ ПРОИЗВОДСТВА КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

Существуют различные методы получения многокомпонентных материалов, и каждый из них имеет как свои преимущества, так и недостатки. Наиболее популярными и одновременно подходящими для нового материала являются следующие [14, 15]:

-

1. Контактное формование. Оно основано на ручном распределении материала наполнителя и последующем нанесении связующего. После отверждения готовое изделие извлекается из формы и подергают механической обработке: обрезание излишков, высверливание отверстий, и т. д.

-

2. Прессование. Основано на придании нужной формы изделию под воздействием высокого давления, образующегося в пресс-форме, при температуре быстрого затвердевания связующего.

-

3. Пропитка и формование композита под давлением (RTM – Resin Transfer Moulding), в процессе которого связующее вещество переходит в закрытую пресс-форму, в которой уже содержится наполнитель.

Преимуществами данного метода являются: возможность получить изделие сложной формы и большого размера; конструкция изделия легко изменяется; для изготовления матрицы подходит практически любой материал, способный сохранить свои пропорции и форму.

Недостатками данного метода являются: большие затраты ручного труда; низкая производительность; качество изделий зависит от квалификации рабочего; в большей степени подходит для мелкосерийного производства.

Преимущества данного метода: возможность изготавливать большой объём материала; большая скорость изготовления изделия, высокое качество поверхности изделия.

Недостатки данного метода: износ деталей пресс-формы, изготовление изделий преимуще- ственно простой формы.

Преимущества RTM: возможно массовое производство изделий; производство автоматизировано; уменьшение количества используемого сырья; хорошая пропитка изделия связующим.

Недостатки RTM: для каждого нового типа изделия необходима новая пресс-форма.

Наиболее предпочтительным методом производства исследуемого материала является прессование.

ПРОВЕДЕНИЕ ИСПЫТАНИЯ

Прессование проводилось на винтовом прессе. Пластины композиционного материала были разделены на отдельные образцы для проведения испытаний на теплопроводность методом пластины. Испытания на теплопроводность проведены на стенде НТЦ-22.05.1.Б. Образец данного материала представлен на рисунке 1. Режимы прессования представлены в таблице 1.

Образцы варьировались по массовому соотношению компонентов. В качестве связующего использовался двухкомпонентный сили-

Рисунок 1 – Образец композиционного материала

Таблица 1 – Режимы прессования

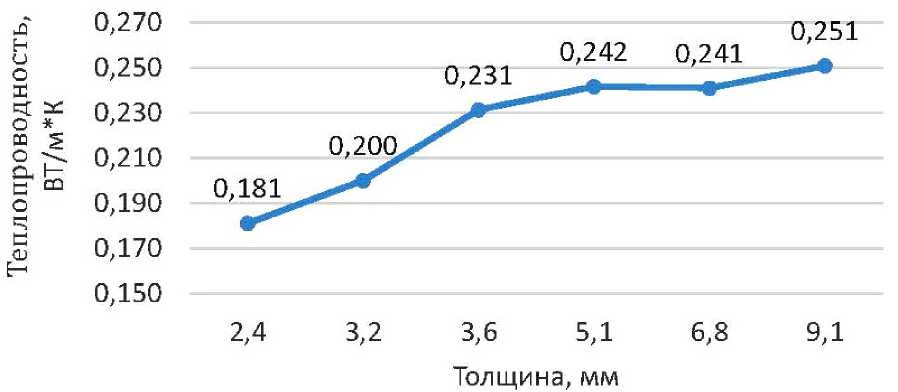

Результаты проведенных испытаний показывают, что данный материал является теплоизоляционным, так как теплоизоляционные материалы имеют коэффициент теплопроводности ниже 0,25 Вт/м∙К [16]. Гистограмма показывает, что теплопроводность композиционного материала зависит, в первую очередь, от армирующего ма- териала – костры льна. Наблюдается постепенное возрастание теплопроводности материала при одинаковом количестве костры и увеличении количества силикона, а также скачкообразное снижение теплопроводности при увеличении количества костры. Наиболее вероятными объяснениями данного факта является более низкое значение теплопроводности костры льна относительно силикона, и при увеличение объёмного содержания костры коэффициент теплопроводности композита уменьшается.

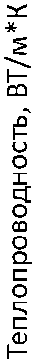

Для получения значения коэффициента теплопроводности силикона были изготовлены об-

0,15

0,145

0,14

0,135

0,13

0,125

0,12

0,115

0,11

Рисунок 2 – Зависимость коэффициента теплопроводности композита от масс материалов матрицы и наполнителя разцы различной толщины, которые испытывались на теплопроводность. Для данных образцов использовался тот же силикон, что и для композиционного материала. По полученным данным построен график зависимости теплопроводности силикона от толщины (рисунок 3).

По полученной логарифмической зависимости было спрогнозировано значение коэффициента теплопроводности силикона толщиной 1,8 мм, которое составило 0,204 Вт/м ∙ К. Данное значение толщины силикона было выбрано исходя из того, что в плоскости сечения образцов на их толщину, равную 4 мм, приходится от 1,8 до 2,5 мм силикона в зависимости от масс материалов в композите. Значения толщин получены с помощью расчетов. Выбранное значение толщины является минимальным и показывает максимально приближенное к образцам значение коэффициента теплопроводности. Данное значение теплопроводности больше максимального для образцов композита. Это подтверждает предположение, что с увеличением количества силикона в образцах их теплопроводности увеличиваются. Логарифмическая зависимость имеет вид:

y = 0,041 ln( x ) + 0,18 ( R 2 = 0 , 9569 ) (1)

где x – толщина силикона, мм.

Проведенный по результатам испытаний коэффициента теплопроводности композиционного материала регрессионный анализ показал, что модель является статистически значимой. Масса костры в композиционный материал является статистически значимой величиной, ее p-значение равняется 9 ∙ 10-6, что значительно меньше уровня значимости, равного 0,05. При увеличении массы костры коэффициент теплопроводности уменьшается. Масса силикона также является статистически значимой величиной, ее p-значение равняется 0,014, однако значимость масса силикона на несколько порядков ниже, чем значимость массы костры.

Уравнение регрессии имеет следующий вид:

y = 190 , 046 • 10 - 3 - 2 , 458 • 10 - 3 • x 1 + 0 , 133 • 10-3 • x 2 ( R 2 =0 , 9858 ) (2)

где x1 – масса костры, г; x2 – масса силикона, г.

В таблице 2 показана плотность образцов композиционного материала.

Из таблицы 2 видно, что плотность композиционного материала уменьшается с увеличением массы костры и увеличивается с увеличением массы силикона. Это подтверждается результатами регрессионного анализа. Масса костры и

Рисунок 3 – Зависимость коэффициента теплопроводности силикона от толщины

Уравнение регрессии имеет следующий вид:

y = 885 , 389 - 8 , 333 • x 1 + 1 , 578 • x 2 ( R 2 = 0 , 929 ) (3)

где x1 – масса костры, г; x2 – масса силикона, г.

Для полноты теплофизических характеристик необходимо рассчитать термическое сопротивление теплопередачи, удельную (массовую) теплоемкость и коэффициент температуропроводности образцов композиционного материала.

Термическое сопротивление рассчитывается по формуле:

R = δ , (4)

λ где R – термическое сопротивление теплопередачи, м2∙К/Вт; δ – толщина образца, м; λ – коэффициент теплопроводности материала, Вт/м∙°С.

Удельная теплоемкость численно равна количеству теплоты, которое необходимо передать единичной массе вещества для того, чтобы его температура изменилась на единицу.

cp = Q , m ⋅ ∆ T

где cp – удельная теплоемкость, Дж/кг ∙ К; Q – количество теплоты, полученное веществом при нагреве, либо выделившееся при охлаждении, Дж; ∆ T – разница температур между поверхностями материала, К.

С учетом того, что режим является нестационарным, Q изменяется во времени. Тогда, согласно уравнению Фурье:

λ ⋅ F ⋅∆ T ⋅ τ δ

где F – площадь пластины, м2; τ – время, с.

Подставив уравнение (6) в (5) получится:

λ⋅F⋅∆T⋅τ λ⋅F⋅τ λ⋅τ c = = = , (7)

p 5 • m -A T 5 • p-F • 3 5 2 • p

Коэффициент температуропроводности характеризует скорость изменения температуры. Чем выше коэффициент температуропроводности, тем быстрее теплота проходит через материал.

Уравнение коэффициента температуропроводности имеет вид:

λ α = ,

ρ ⋅ c p

где α – коэффициент температуропроводности, м2/с.

Подставив уравнение (7) в (8) получится:

Л = 5: ρ ⋅ λ ⋅ τ τ 5 2 • p

Значения термического сопротивления материала, удельной (массовой) теплоёмкости и коэффициент температуропроводности образцов представлены в таблице 3.

Согласно результатам расчетов, приведенных в таблице 3, термическое сопротивление теплопередачи изменяется обратно пропорционально изменению коэффициента теплопроводности: плавно возрастает при уменьшении массы силикона и сохранении массы костры, и скачкообразно возрастает при увеличении массы костры. Это связано с бо́льшей теплопроводностью и плотностью силикона. Удельная (массовая) теплоемкость изменяется аналогично термическому сопротивлению с небольшими отклонениями, вероятно вызванными погрешностью определения коэффициента теплопроводности. Коэффициент температуропроводности остается неизменным, согласно формуле (9) при одинаковом времени он зависит только от толщины материала.

Таблица 3 – Теплофизические характеристики материала

|

Массы материалов силикон/костра в композите, г/г |

70/22 |

55/22 |

40/22 |

70/26 |

40/26 |

70/30 |

55/30 |

40/30 |

|

Термическое сопротивление R , 103 м2 ∙ К/Вт |

27,397 |

27,778 |

28,169 |

29,851 |

30,303 |

31,250 |

32,520 |

32,787 |

|

Удельная (массовая) теплоемкость cp , Дж/кг ∙ К |

11,169 |

11,494 |

11,617 |

10,905 |

11,029 |

10,638 |

10,545 |

11,164 |

|

Коэффициент температуропроводности α , 10-5 м2/с |

1,6 |

1,6 |

1,6 |

1,6 |

1,6 |

1,6 |

1,6 |

1,6 |

ВЫВОДЫ

Определены теплофизические свойства нового композиционного материала на основе силикона, армированного кострой льна. Результаты эксперимента по измерению коэффициента теплопроводности методом пластины показали, что новый композиционный материал является теплоизоляционным. Проведен регрессионный анализ зависимости коэффициента теплопроводности от масс материала матрицы и армирующего материала. Результаты анализа показали, что коэффициент теплопроводности зависит, в первую очередь, от массы костры. Получено уравнение регрессии, позволяющее спрогнозировать коэффициент теплопроводности композиционного материала при различном массовом соотношении компонентов. Получена логарифмическая зависимость коэффициента теплопроводности силикона на основе платины, имеющего твердость по Шору А 10, от толщины.

Определена зависимость плотности композиционного материала от массового соотношения компонентов, доказано, что большее значение имеет масса костры. Получено уравнение регрессии.

Рассчитаны термическое сопротивление, удельная теплоемкость и коэффициент температуропроводности композиционного материала, являющиеся важными характеристиками теплоизоляционных материалов. Выявлена зависимость изменения термического сопротивления от соотношения компонентов материала.

Список литературы Теплофизические свойства композиционного материала, армированного кострой льна

- Лисовский, Д. Л., Ясинская, Н. Н., Кузнецов, А. А. (2023), Биохимическая технология получения котонизированного льняного волокна с использованием ферментных композиций на основе пектиназ, Вестник Витебского государственного технологического университета, 2023, № 1(44), С. 18-25.

- Карпунин, В. И. (2016), Отходы льна - ценное сырье для производства тарной упаковки, Материалы 14-й Международной научно-технической конференции, Минск, 2016, С. 314-315.

- Трещалин, М. Ю., Трещалин, Ю. М. (2019), Нетканые материалы на основе химических волокон и короткого льняного волокна, Известия высших учебных заведений. Технология текстильной промышленности, 2019, № 6(384), С. 51-55.

- Адаскин, А. М. (2021), Материаловедение и технология металлических, неметаллических и композиционных материалов, Москва, ИНФРА-М, 250 с.

- Das, P. P., Chaudhary V. (2021), Moving towards the era of bio fibre based polymer composites, Cleaner Engineering and Technology, 2021, Vol. 4, pp. 100-182.

- Донецкий, К. И., Хрульков, А. В. (2015), Применение натуральных волокон при изготовлении полимерных композиционных материалов, Труды ВИАМ, 2015, № 2, С. 50-55.

- Рогов, В. А., Шкарупа, М. И., Велис, А. К. (2012), Классификация композиционных материалов и их роль в современном машиностроении, Вестник Российского университета дружбы народов, 2012, № 2, С. 41-49.

- Звигинцева, А. А., Бельских, Г. Н., Худицын, М. С. (2015), Создание новых композиционных материалов на основе силикона, Поколение будущего: Взгляд молодых ученых - 2015, 2015, Т. 4, С. 121-123.

- Ефремов, Н. Ю., Сулаберидзе, В. Ш., Мушенко, В. Д. (2014), Исследование влияния структуры и дисперсности фазы наполнителя на механические характеристики теплопроводящих полимерных композиционных материалов на основе силикона, Качество. Инновации. Образование, 2014, № 12(115), С. 49-54.

- Худицын, М.С., Кошкин, С.С. (2017), Повышение теплопроводности силикона за счет введения мелкодисперсных наполнителей, Молодежь и системная модернизация страны, 2017, Т. 4, С. 109-111.

- Пичугин, А. П., Смирнова, О. Е., Хританков, В. Ф. (2023), Композиционные прессованные материалы на основе органического сырья, Эксперт: теория и практика, 2023, № 2(21), С. 75-81.

- Бакатович, А. А., Давыденко, Н. В. (2014), Опыт применения теплоизоляционных плит на основе растительных отходов сельскохозяйственного производства, Вестник гражданских инженеров, 2014, № 5(46), С. 77-84.

- Пантюхов, П. В., Монахова, Т. В., Попов, А. А., Русанова, С. Н. (2012), Композиционные материалы на основе полиэтилена и лигноцеллюлозных наполнителей. Структура и свойства, Вестник Казанского технологического университета, 2012, Т. 15, № 13, С. 177-182.

- Чернышов, Е. А., Романов, А. Д. (2014), Современные технологии производства изделий из композиционных, Современные наукоемкие технологии, 2014, № 2, С. 46-51.

- Вшивков, С. А., Тюкова, И. С. (2011), Технология производства изделий из композиционных полимерных материалов, Екатеринбург, УрГУ им. А. М. Горького, 70 с.

- Исаченко, В. П., Осипова, В. А., Сукомел, А. С. (1975), Теплопередача, Москва, Энергия, 488 с.