Теплоизоляционные материалы на основе микрокремнезема

Автор: Суворова Ольга Васильевна, Мотина Анастасия Владимировна, Манакова Надежда Кимовна

Журнал: Вестник Мурманского государственного технического университета @vestnik-mstu

Рубрика: Электротехника

Статья в выпуске: 1 т.18, 2015 года.

Бесплатный доступ

Установлена возможность получения на основе аморфного микрокремнезема волластонитсодержащей керамической матрицы и композиционных материалов на ее основе с пористыми наполнителями.

Микрокремнезем, волластонит, керамическая матрица, пористый наполнитель

Короткий адрес: https://sciup.org/14294769

IDR: 14294769 | УДК: 666.3:662.998

Текст научной статьи Теплоизоляционные материалы на основе микрокремнезема

Приоритетным направлением в производстве теплоизоляционных материалов является разработка новых технологий получения качественных материалов на основе техногенных отходов промышленности, позволяющих не только снизить себестоимость продукции, но и сберечь природные ресурсы ( Пак, Сухорукова , 2013; Кудяков и др ., 2002; 2005; 2006a; 2006b; Тихомирова, Скорина , 2008).

При кислотной переработке нефелинового концентрата с получением глинозема, содопродуктов, поташа, солей алюминия образуется большой объем кремнеземсодержащих продуктов. Вопрос использования микрокремнезема является одним из основных при оценке экономической эффективности технологии в целом. В связи с этим переработка кремнеземсодержащих отходов в строительные материалы является актуальным вопросом на сегодняшний день.

В настоящее время одним из востребованных направлений современной науки является получение синтетического волластонита, в качестве исходного сырья используется мел, кварцевый песок, мрамор, опоку, известь и гель кремниевой кислоты. Возможно также получение волластонита из недефицитного кремнеземистого и известкового сырья. Выход волластонита при этом достигает 90 %, что значительно больше, чем при его синтезе на основе извести и тонкомолотого кварцевого песка ( Салтевская и др ., 1974).

Важными технологическими свойствами волластонита являются высокая химическая стойкость в различных средах, небольшая удельная масса, уникальные диэлектрические свойства, низкая теплопроводность, игольчатый габитус частиц, а также экологическая чистота и безопасность применения. Это обусловило широкое применение волластонита при производстве строительных материалов.

Различные исследования подтвердили принципиальную возможность использования природного и синтетического волластонита в качестве сырья для получения теплоизоляционной керамики. Особенность поведения материалов на основе волластонита при обжиге заключается в том, что волластонитовые массы имеют узкий интервал спекания, поэтому исследование условий спекания имеет особое значение. Оптимальный температурный интервал обжига материала на основе волластонита 1 000-1 050 ºС. В этом интервале процессы спекания происходят полностью, что ведет к получению более плотного и прочного материала ( Демиденко, Конкина , 2003).

Известно, что введение волластонита в керамические массы обеспечивает сокращение продолжительности обжига, снижение его температуры и усадки изделий, упрочнение материалов и т.д. Волластонит, являясь сильным плавнем, позволяет снизить температуру обжига керамики на 50-70 ºС и повысить плотность и механическую прочность на 25 % ( Адылов и др ., 2002).

На стадиях формования и сушки волластонит играет роль наполнителя, улучшая формовочные и сушильные свойства, а при высокотемпературном обжиге участвует в жидкофазном спекании как плавень (при температурах выше 1 000 ºC), одновременно при низкой активности матрицы повышает стойкость к деформации в процессе обжига. Определенное влияние на армирующее действие волластонита оказывает его взаимодействие с матрицей. Чрезмерное усиление прочности его связи с матрицей уменьшает армирующее действие ( Никонова и др ., 2003).

В современных условиях для удовлетворения требований строительства ограждающих конструкций (в чердачных, подвальных перекрытиях) появилась востребованность в создании и применении гранулированного теплоизоляционного материала, исходным сырьем для которого может служить микрокремнезем техногенного происхождения. Так, большое количество работ посвящено получению зернистого пеносиликата путем приготовления жидкостекольной композиции, гранулирования и последующей термообработки гранул.

Учитывая образование большого количества техногенных продуктов и необходимость минимизации их влияния на окружающую среду, целью данной работы являлось исследование возможности получения керамической волластонитсодержащей матрицы, пористого наполнителя и композиционных материалов на основе микрокремнезема.

2. Получение волластонитсодержащей керамической матрицы

При получении керамической матрицы использовалась технологическая проба кремнеземсодержащего продукта (МК) кислотной переработки нефелина с опытной установки "Глинозем", действующей на ОАО "Апатит". Продукт представляет собой в основном аморфный микрокремнезем. В качестве кальцийсодержащего компонента для получения волластонита, а также для интенсификации процесса жидкофазного спекания использовались карбонатиты (КБ) Ковдорского массива, а с целью удешевления конечного продукта – хвосты обогащения апатито-магнетитовых руд (КО) рудника "Железный" (г. Ковдор). Наличие большого количества щелочного компонента в апатитонефелиновых отходах (АНХ) дало возможность использования их при получении керамических материалов с целью снижения температуры обжига и улучшения спекания масс. Для регулирования свойств жидкостекольной композиции и улучшения показателей качества пористого наполнителя использовалась алюмосиликатная добавка в виде золошлаковой смеси (ЗШС) Апатитской ТЭЦ. Химический состав сырья приведен в табл. 1.

Таблица 1. Химический состав сырьевых материалов

|

Компоненты |

Содержание, мас.% |

||||||||

|

SiO 2 |

TiO 2 |

Al 2 O 3 |

Fe 3 O 4 |

CaO |

MgO |

P 2 O 5 |

R 2 O |

CO 2 |

|

|

МК |

93.1 |

1.0 |

0.7 |

0.8 |

0.9 |

– |

– |

1.2 |

– |

|

ЗШС |

53.0 |

1.2 |

18.0 |

14.6 |

2.5 |

2.4 |

0.2 |

3.5 |

0.4 |

|

АНХ |

35.5 |

4.7 |

16.6 |

9.6 |

9.1 |

1.2 |

4.1 |

14.8 |

– |

|

КБ |

0.1 |

0.1 |

0.8 |

1.0 |

50.9 |

0.8 |

1.0 |

0.2 |

43.2 |

|

КО |

17.1 |

0.3 |

2.4 |

14.8 |

20.7 |

22.9 |

4.5 |

1.3 |

14.2 |

Керамические материалы получали методом полусухого прессования. Предварительно измельченные сырьевые материалы смешивали в соотношениях, указанных в табл. 2. Как известно, чем более мелкодисперсен и гомогенен материал, тем ближе керамический спек к равновесному состоянию. Смесь тщательно гомогенизировали, смачивали до оптимальной влажности и формовали прессованием при удельном давлении 20 МПа. В качестве временной связки для придания прочности сырцу использовали сульфитно-спиртовую барду. После сушки при 100 ºС образцы обжигали при температурах 900-1 150 ºС с изотермической выдержкой 1 час.

Таблица 2. Составы керамических масс

|

Состав Компоненты |

Содержание, мас.% |

||||

|

1 |

2 |

3 |

4 |

5 |

|

|

МК |

20 |

40 |

60 |

60 |

40 |

|

АНХ |

40 |

30 |

20 |

30 |

30 |

|

КО |

40 |

30 |

20 |

10 |

— |

|

КБ |

— |

— |

— |

— |

30 |

Полученные указанным способом керамические материалы были испытаны по стандартным методикам. Образцы испытывали на прочность при сжатии, определяли среднюю плотность, пористость, усадку. Для некоторых образцов определяли предел прочности при изгибе, водопоглощение и морозостойкость.

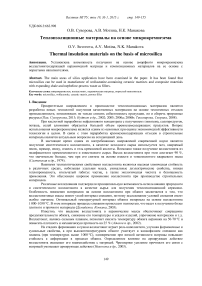

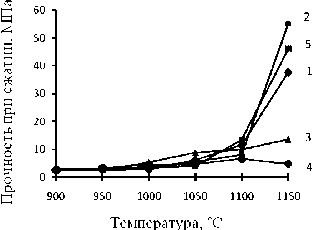

На рис. 1 представлены результаты испытаний на прочность при сжатии и зависимость огневой усадки образцов керамики от температуры обжига.

б

Рис. 1. Зависимость прочности при сжатии (a) и усадки (б) керамических материалов от температуры

а

Как видно из представленных данных, максимальную прочность при сжатии одного из основных показателей для строительной керамики имеют образцы, обожженные в диапазоне температур 1 100-1 150 ºС. Наилучший результат по данному показателю у образцов составов № 2 и № 5. Однако обожженные керамические массы состава № 5 имеют высокие показатели огневой усадки, предположительно, из-за разложения карбонатов, в большом количестве содержащихся в карбонатите. Поэтому дальнейшие исследования продолжали с керамическими материалами состава мас.%: микрокремнезем – 40, апатито-нефелиновые отходы – 30, хвосты обогащения апатитомагнетитовых руд – 30.

Образцы этого состава показали высокую прочность на изгиб: 9.31 МПа (при температуре обжига 1 100 ºС) и 32.65 МПа (при температуре обжига 1 150 ºС) при водопоглощении 9.18 % (температура обжига 1 150 ºС). По полученным характеристикам материал соответствует требованиям ГОСТ 530-2007 "Кирпич и камни керамические. Технические условия" и ГОСТ 13996-93 "Плитки керамические фасадные и ковры из них. Технические условия". Морозостойкость материала, обожженного при температуре 1 150 ºС, соответствует марке F50.

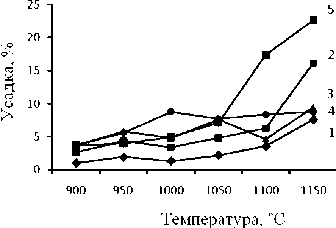

Рентгенографические исследования обожженных материалов при температуре 1 100-1 150 ºС выявили наличие волластонита, псевдоволластонита и кристобалита, о чем свидетельствуют эффекты, представленные на рентгенограммах (рис. 2).

^A/^V^

10 20

Рис. 2. Рентгенограммы обожженных материалов: а) 1 100 ºС, б) 1 150 ºС.

* – волластонит, псевдоволластонит

• – кристобалит

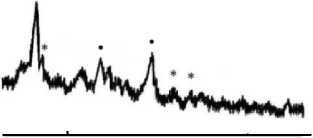

Рис. 3. Микрографический снимок волластонита

3. Получение гранулированных пеносиликатов

4. Разработка композитов на основе волластонитсодержащей керамической матрицы и гранулированных пористых наполнителей

Микрографические исследования образцов, представленные на рис. 3, подтверждают образование волластонита, который кристаллизуется в виде призм, пластинок и игольчатых образований, характерных для данного минерала. Игольчатая форма зерна волластонита определяет основное направление его использования в качестве микроармирующего элемента в керамических смесях при получении композиционных материалов с различными матрицами.

Известно, что введение в составы масс алюмосиликатов приводит к снижению огневой усадки материала. Аналогичное действие оказывает и варьирование крупности сырьевых материалов, обеспечивающее оптимальную упаковку частиц и сочетание размеров пор. В связи с этим было проведено исследование влияния содержания золошлаковой смеси и гранулометрического состава керамических масс на прочностные характеристики и усадку изделий. ЗШС вводили в количестве 2.57.5 мас.%. Управление гранулометрическим составом проводили путем замены измельченной до –0.1 мм фракции апатито-нефелиновых хвостов отходами крупностью 2-0.1 мм. Содержание крупной фракции АНХ составляло 10, 15, 20 мас.%.

Анализ полученных результатов показывает, что введение ЗШС в массы позволяет снизить температуру обжига на 40-80 ºС при сохранении высоких значений прочностных показателей. Однако величина огневой усадки остается на прежнем уровне. Варьирование гранулометрическим составом АНХ заметного улучшения исследуемых характеристик не показало.

Получение гранулированных пеносиликатов, которые могут использоваться в качестве теплоизоляционных засыпок, пористых наполнителей композиционных материалов, основывалось на результатах современных разработок теплоизоляционных материалов на основе жидкостекольных композиций ( Кудяков и др ., 2005; 2006a; 2006b, Тихомирова, Скорина , 2008). Стекловидные массы, получаемые из гидратированного растворимого стекла путем его нагревания, имеют низкую плотность и соответственно малую теплопроводность. Исходным сырьем для них служили цеолитсодержащий трепел и отходы производства кристаллического кремния.

Задачей наших исследований являлось установление возможности и условий получения качественного зернистого пеносиликата на основе местного вторичного сырья, в первую очередь, микрокремнезема (40-60 мас.%), полученного при кислотной переработке нефелина. В качестве компонента жидкостекольной композиции использовался гидроксид натрия, а с целью снижения себестоимости готового продукта и увеличения прочностных характеристик гранул взамен части гидроксида натрия вводились апатито-нефелиновые отходы (до 10 мас.% от количества щелочи). В качестве модифицирующей добавки использовали ЗШС (до 20 мас.%). Зернистый пористый материал получали методом приготовления жидкостекольной композиции, гранулирования и последующей термообработки гранул.

Проведенные исследования показали перспективность применения техногенного сырья для получения гранулированных пеносиликатов теплоизоляционного назначения ( Суворова, Манакова , 2012). Технические характеристики гранулята: насыпная плотность 0. 17-0.20 г/см3; средняя плотность 0.24-0.33 г/см3; объем межзерновых пустот 44 %; пористость 85.8 %; коэффициент теплопроводности в засыпке 0.075-0.08 Вт/м∙Κ; водопоглощение 11.97 %; прочность при сдавливании в цилиндре 0.81.3 МПа; морозостойкость (потери массы после 15 циклов) 5 мас.%. Полученные результаты технологических испытаний показывают, что пористый зернистый материал соответствует нормативным требованиям, предъявляемым к материалам и изделиям строительным теплоизоляционным.

Исследования по получению композиционных материалов проводили с керамической массой состава № 2, мас.%: МК – 40, АНХ – 30, КХ – 30. В качестве наполнителя использовали вспученные гранулы из сланцев полуострова Рыбачий фракции –5 мм ( Суворова и др ., 2010) и гранулы на основе микрокремнезема двух фракций: 0-1 и 1-5 мм. Количество гранул составляло 15, 20, 25 мас.% от состава керамической массы.

Из указанной смеси готовили образцы: цилиндры диаметром и высотой 22 мм, плиточки 50×50×(6.5-7.5) мм, а для определения коэффициента теплопроводности – изделия диаметром 100 мм и высотой 17-19 мм. При получении композиционных материалов применяли прессование при удельном давлении 5-15 МПа с последующим спеканием при температуре 1 000-1 150 ºС. С целью улучшения сцепления гранул с компонентами шихты и спекаемости материала использовали мелкодисперсные отходы медно-никелевых руд (МНХ). Результаты исследований приведены в табл. 3.

Анализ полученных результатов показывает, что увеличение количества пористого наполнителя в составе композита приводит к снижению его прочностных характеристик, а уменьшение крупности гранул, наоборот, увеличивает этот показатель. Более высокую прочность имеют образцы композитов с наполнителем из пористого зернистого материала, полученного на основе микрокремнезема. Вероятно, этот факт можно объяснить лучшим сцеплением гранул и керамической матрицей. Зерна из сланцев имеют оплавленную поверхность. К недостаткам полученных композиционных материалов можно отнести высокие значения водопоглощения, которые характерны для подобных высокопористых систем на основе микрокремнезема в результате преобладания в структуре материала открытых сообщающихся пор.

Таблица 3. Технические характеристики композитов на основе керамической матрицы и пористых наполнителей из 1 – аморфного кремнезема, 2 – сланцев

|

Содержание компонентов, мас.% |

Температура обжига, ºС |

Средняя плотность, г/см3 |

Пористость, % |

Усадка, % |

Предел прочности, МПа |

Водо-поглощение, % |

||||||

|

о |

1 |

2 |

||||||||||

|

при сжатии |

при изгибе |

|||||||||||

|

40 |

30 |

30 |

– |

– |

20 |

1 000 |

1.14 |

55.1 |

1.3 |

2.49 |

0.28 |

41.4 |

|

1 100 |

1.07 |

58.6 |

6.27 |

5.46 |

4.18 |

36.6 |

||||||

|

– |

25 |

1 000 |

1.15 |

54.0 |

0.90 |

2.87 |

0.31 |

42.0 |

||||

|

1 100 |

1.18 |

54.6 |

7.50 |

4.71 |

4.33 |

36.3 |

||||||

|

– |

20 |

– |

1 000 |

1.19 |

58.0 |

1.8 |

5.49 |

3.55 |

37.6 |

|||

|

– |

25 |

– |

1 000 |

1.17 |

58.0 |

1.79 |

4.7 |

4.41 |

36.3 |

|||

|

40 |

25 |

25 |

10 |

– |

15 |

1 000 |

1.08 |

56.8 |

0.9 |

2.50 |

0.22 |

34.4 |

|

1 100 |

1.40 |

45.9 |

9.45 |

13.59 |

2.50 |

48.5 |

||||||

|

– |

20 |

1 000 |

1.10 |

56.0 |

0.90 |

2.50 |

0.22 |

48.2 |

||||

|

1 100 |

1.26 |

51.5 |

7.20 |

8.85 |

2.51 |

34.2 |

||||||

|

– |

25 |

1 000 |

1.00 |

60.0 |

0.90 |

2.37 |

0.21 |

47.1 |

||||

|

1 100 |

1.32 |

49.0 |

7.65 |

9.54 |

4.81 |

36.5 |

||||||

Коэффициент теплопроводности композитов на основе керамической силикатной матрицы с пористым наполнителем из вспучивающихся сланцев – 0.165 Вт/(м∙Κ). Эти значения удовлетворяют требованиям ГОСТ 16381-77 "Материалы и изделия строительные теплоизоляционные. Классификация и общие технические требования". Однако коэффициент теплопроводности композита с наполнителем из пористого зернистого материала, полученного на основе микрокремнезема, незначительно превышает эти требования (0.185 Вт/(м∙Κ)).

5. Заключение

В результате проведенных исследований установлена возможность получения керамической волластонитсодержащей матрицы, пористого наполнителя и композиционных материалов на основе кремнеземсодержащего продукта кислотной переработки нефелина. Определены составы и установлены режимы обжига керамических масс.

Полученный пористый зернистый материал соответствует нормативным требованиям, предъявляемым к материалам и изделиям строительным теплоизоляционным, и может быть рекомендован для использования в качестве сыпучего теплоизоляционного стенового материала, утеплителя чердачных перекрытий и кровель.

Показана возможность получения теплоизоляционных композиционных материалов на основе керамической матрицы и пористых наполнителей при температуре обжига 1 000-1 100 ºC. Перспективным является использование наполнителя в количестве 15-20 мас.%.

Работа выполнена в рамках Программы ОХНМ РАН "Создание новых металлических, керамических, стекло-, полимерных и композиционных материалов".

Список литературы Теплоизоляционные материалы на основе микрокремнезема

- Адылов Г.Т., Воронов Г.В., Горностаева С.А. и др. Волластонит Койташского месторождения в производстве керамики и огнеупоров. Огнеупоры и техническая керамика. 2002. № 11. С. 41-43

- Демиденко Н.И., Конкина Е.С. Спекание керамических масс на основе природного волластонита. Стекло и керамика. 2003. № 1. С. 15-16

- Кудяков А.И., Радина Т.Н., Иванов М.Ю. Зернистый теплоизоляционный материал на основе жидкого стекла из микрокремнезема и золы-уноса. Строительные ведомости. 2006b. № 2(32). С. 19-21

- Кудяков А.И., Радина Т.Н., Иванов М.Ю. Сырьевая смесь и способ получения гранулированного теплоизоляционного материала. Пат. 2264363 РФ, МПК7 C04B 28/26/Братский гос. технический ун-т. №2004109730/03; заявл. 30.03.04; опубл. 20.11.05, Бюл. № 32

- Кудяков А.И., Радина Т.Н., Иванов М.Ю. Сырьевая смесь и способ получения гранулированного теплоизоляционного материала. Пат. 2267468 РФ, МПК C04B 28/26, C04B 18/14, C04B 24/08, C04B 111/20 (2006.01)/Братский гос. технический ун-т. № 2004109731/03; заявл. 30.03.04; опубл. 10.01.06a, Бюл. № 01

- Кудяков А.И., Радина Т.Н., Свергунова Н.А. Технология получения легкого материала на основе микрокремнезема. Строительные материалы. 2002. № 10. С. 34

- Никонова Н.С., Тихомирова И.Н., Беляков А.В., Захаров А.И. Волластонит в силикатных матрицах. Стекло и керамика. 2003. № 10. С. 38-40

- Пак А.А., Сухорукова Р.Н. Способ изготовления композиционного строительного изделия. Пат. 2472615 РФ, МПК B28B 1/50 (2006.01)/Ин-т химии и технологии редких элементов и минер. сырья КНЦ РАН. № 2011131612/03; заявл. 27.07.11; опубл. 20.01.13, Бюл. № 2

- Салтевская Л.М., Ливсон З.А., Рыщенко М.И., Левитский В.К. Синтез волластонита и его применение в керамических массах. Стекло и керамика. 1974. № 2. С. 22-24

- Суворова О.В., Манакова Н.К. Теплоизоляционный материал на основе кремнеземсодержащих отходов переработки рудного сырья Кольского полуострова. ЖПХ. 2012. Т. 85, № 11. С. 1741-1745

- Суворова О.В., Мотина А.В., Беляевский А.Т. Получение пористых теплоизоляционных материалов на основе промышленных отходов переработки минерального сырья Кольского полуострова//Техника и технология производства теплоизоляционных материалов из минерального сырья: Доклады X Всерос. науч.-практ. конф. Бийск, БТИ АлтГТУ, 2010. С. 57-60

- Тихомирова И.Н., Скорина Т.В. Теплоизоляционные материалы на основе кремнеземсодержащего сырья. Строительные материалы. 2008. № 10. С. 58-60