Тепломассоперенос в процессе конвективной сушки тонких плоских влажных материалов

Автор: Ольшанский А.И., Котов А.А.

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология и оборудование легкой промышленности и машиностроения

Статья в выпуске: 1 (38), 2020 года.

Бесплатный доступ

Изложена методика расчета конвективной сушки тонких материалов легкой промышленности на основе уравнения кинетики сушки А. В. Лыкова и метода расчета сушки Б. С. Сажина. Приведена обработка экспериментальных данных по сушке шерстяного войлока, натуральной кожи и ткани. Даны уравнения для определения плотностей тепловых потоков, интенсивности испарения влаги, длительности сушки и температуры для периода падающей скорости. Вычислены значения коэффициента теплообмена и числа Био для второго периода сушки. Установлено, что при мягких режимах сушки и незначительных градиентах температуры по сечению тонкого тела число Био принимает значения меньше единицы, и основным лимитирующим фактором при сушке тонких материалов является внешний тепловлагообмен поверхности испарения с окружающей средой. Показано, что относительная скорость сушки определяется только влагосодержанием материала и не зависит от режима сушки. Дано сопоставление расчетных параметров сушки по приведенным формулам с опытными значениями. Несовпадение значений находится в допустимой зоне точности проведения эксперимента.

Конвективная сушка, скорость сушки, влагосодержание, коэффициент теплопроводности, температура, интенсивность испарения, коэффициент теплообмена, число био

Короткий адрес: https://sciup.org/142224645

IDR: 142224645 | УДК: 66.047.1 | DOI: 10.24411/2079-7958-2020-13808

Текст научной статьи Тепломассоперенос в процессе конвективной сушки тонких плоских влажных материалов

Витебский государственный технологический университет

Кинетикой принято называть изменение среднего влагосодержания и средней температуры материала в процессе сушки. В условиях протекания процесса при мягких режимах сушки весь процесс разделяют на периоды прогрева материала, постоянной скорости сушки (первый период) и падающей скорости (второй период). При сушке тонких материалов период прогрева очень мал по сравнению с длительностью сушки. Период постоянной скорости протекает при постоянной температуре мокрого термометра tì . В большинстве случаев сушка при мягких режимах происходит и при постоянной температуре, равной tì . Второй период начинается от критического влагосодержания uêð с возрастанием температуры от tì до температуры среды tñ при времени сушки τ→ ∞.

Сушка ряда материалов может происходить сразу от начального влагосодержания u0 в периоде падающей скорости с непрерывным повышением температуры [1–3]. Сушка текстильных материалов после механического отжима также происходит в периоде падающей скорости [1–3]. ПОСТАНОВКА ЗАДАЧИ

Основной задачей кинетики сушки является определение длительности сушки. Аналитический путь решения данной задачи очень сложен и не всегда возможен. В силу этих трудностей необходимо прибегать к экспериментальным исследованиям для разработки приближенных зависимостей для расчета кинетики сушки с минимальным числом постоянных, определяемых опытным путем [1, 3–5]. При этом более эффективными являются такие методы, которые основаны на наиболее общих закономерностях сушки и устойчивых комплексных переменных, характерных для процесса сушки. Выбор теплового режима, размер и тип сушильного аппарата существенно зависят от продолжительности сушки конкретного материала и решением этой задачи определяется эффективность работы установки, расход энергии на сушку и качество высушиваемого материала.

Целью исследования является разработка на основании уравнения кинетики сушки А. В. Лыкова с использованием метода расчета кинетики Б. С. Сажина достаточно простой надежной методики расчета длительности сушки исполь- зуемых в легкой промышленности тонких плоских влажных материалов, таких как натуральная кожа, ткань, войлок.

ОБРАБОТКА ЭКСПЕРИМЕНТАЛЬНЫХ ДАННЫХ Основное уравнение кинетики сушки запи шем в виде баланса тепла [1, 6]

Чп =]ПТ = а , Мп = ^^^, (1)

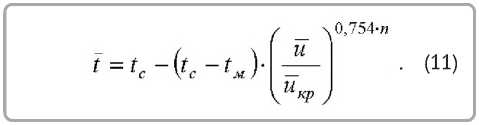

Qi Jrr «кР ^i '

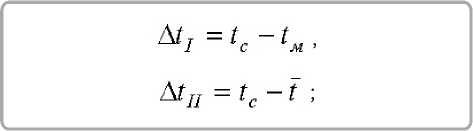

где qI , qII – плотности потока тепла в первом и втором периодах сушки; jI , jII – интенсивность испарения влаги в первом и втором периодах сушки; r – теплота парообразования; α êð , α – коэффициенты теплообмена в первом и втором периодах сушки; Δ tI , Δ tII – разности температур в периодах сушки:

t – среднеинтегральная температура во втором периоде; N * – относительная скорость сушки; Rb – число Ребиндера.

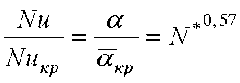

Путем обработки экспериментальных данных по сушке ряда различных материалов установлена обобщенная зависимость [6]

,

где Nuêð , Nu – теплообменные критерии Нуссельта в первом и втором периодах сушки.

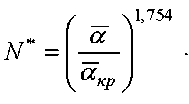

Уравнение (2) представим в виде

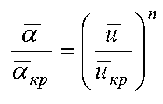

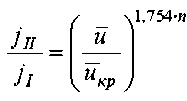

Экспериментальными исследованиями установлено [1, 3, 4, 6], что коэффициенты теплообмена α во втором периоде сушки изменяются с уменьшением влагосодержания материала по эмпирической зависимости [1, 4, 6]

,

где u и u êð – текущее и критическое влагосодер-жание материала, соответствующее переходу от первого периода сушки ко второму. Постоянная n зависит от вида влажного материала и не зависит от режима сушки.

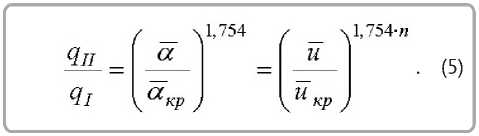

На основании зависимости (4) и уравнения (1) запишем для тепловых потоков

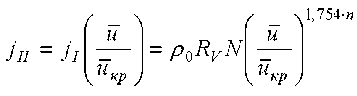

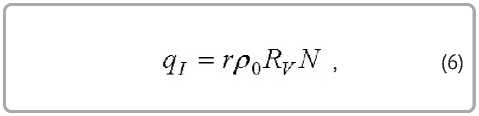

Плотность потока тепла в первом периоде сушки определяется по уравнению оде сушки

;

, (8)

где ρ 0RVN – интенсивность испарения влаги в первом периоде сушки.

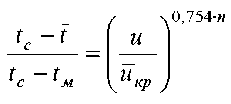

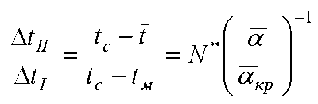

Температуру материала во втором периоде сушки можно определить из уравнения (1). Запишем, при Rb = 0

Подставляя N * из уравнения (3), с учетом (4) получим

где ρ 0 – плотность сухого материала, RV = V/F = = δ – толщина материала, определяемая как отношение объема тела к площади его поверхности, N – скорость сушки в первом периоде. Тогда из уравнений (5) и (6) плотность потока тепла во втором периоде сушки

.

Чи = 4i

_ xl,754-n М

xl,754-я

= rp^RyN —

. (7)

Среднеинтегральная температура во втором периоде сушки

■\

Расход тепла на нагревание тонкого влажного материала значительно меньше расхода тепла на испарение из него влаги ( cвл• Δ t << r , где cвл – удельная теплоемкость влажного материала) и для таких тел число Ребиндера Rb << 1 [1, 6, 7].

В реальных условиях сушки тонких материалов при u → uð , где uð – равновесное влагосо-держание материала, числа Rb ≈ 0,1–0,25. При малых величинах числа Rb его значениями можно пренебречь.

Из уравнения баланса тепла (1) определяется интенсивность испарения влаги во втором пери-

Для материалов, сушка которых происходит в периоде падающей скорости, отношение вла-госодержани й ( u / u êð ) необходимо заменить на отношение ( u / u0 ).

Температуру материала во втором периоде можно вычислить по уравнению [7]

i = tc -(tc -1м\ехр(-т$ -гл) , (12)

где mt – темп нагрева.

Длительность сушки во втором периоде τ II определяется по формуле [3]

. (9)

TII

Мкр M р и- и

где K – эффективный коэффициент скорости сушки.

Темп нагрева тонкого влажного материала mt при малых значениях числа Био Bi < 1 равен [8, 14]

. (13)

с^-Ро 1Rr

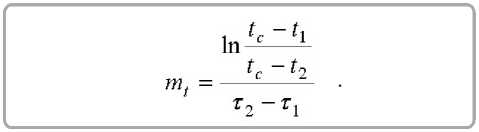

Темп нагрева mt определяется из опыта путем измерения температуры в любой точке тела для двух последовательных моментов времени регулярного режима [7, 8, 14]

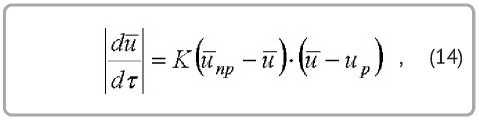

Б. С. Сажиным в основу расчета кинетики сушки положено обобщенное уравнение массо-передачи [4, 9]

где d u / d τ – скорость сушки; u ïð – влагосодер-жание, достигаемое материалом в стадии прогревания.

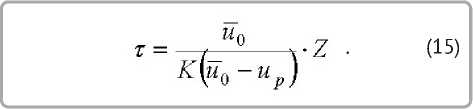

Интегрированием (14) от начального влагосо-держания u0 с учетом влагосодержания uïð получим длительность сушки до любого заданного значения текущего влагосодержания [9]

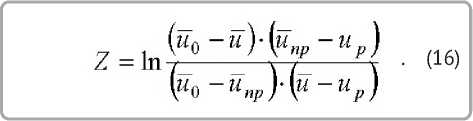

Параметр Z определяется выражением [9]

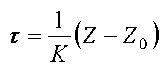

В системе координат Z = f ( τ ) кривые кинетики представляют собой прямые, угол наклона которых определяет скорость сушки K , а отрезки, отсекаемые по оси Z при u = uð , равны Z0 = u ïð , определяемые по уравнению (15).

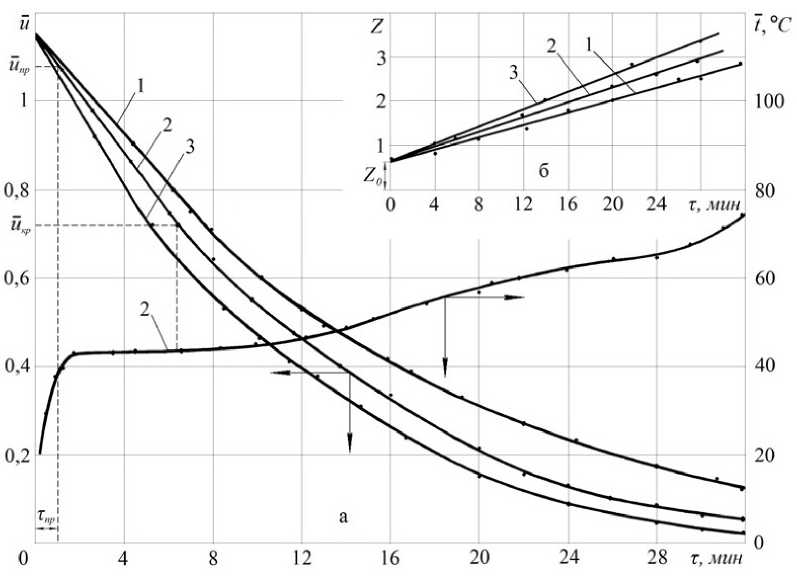

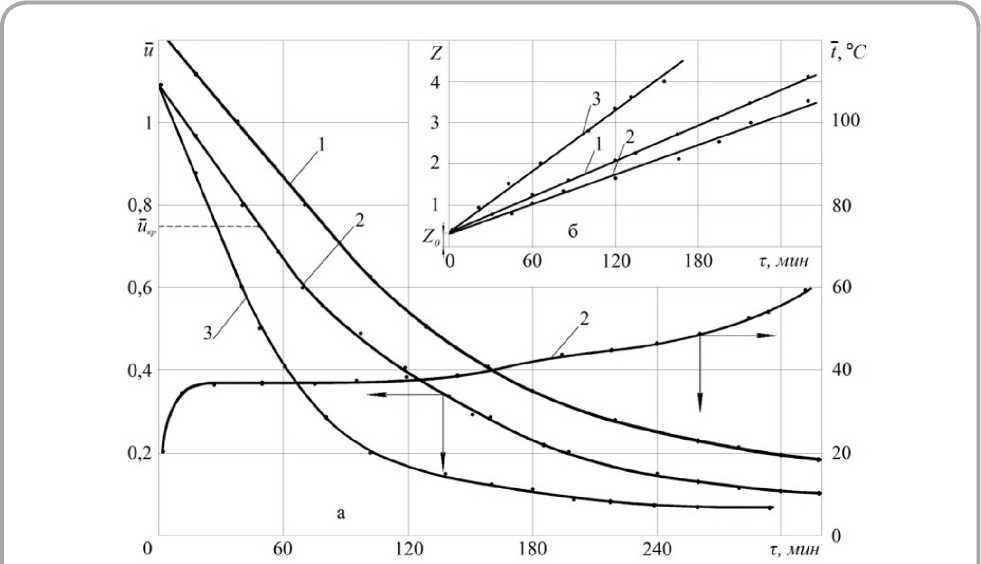

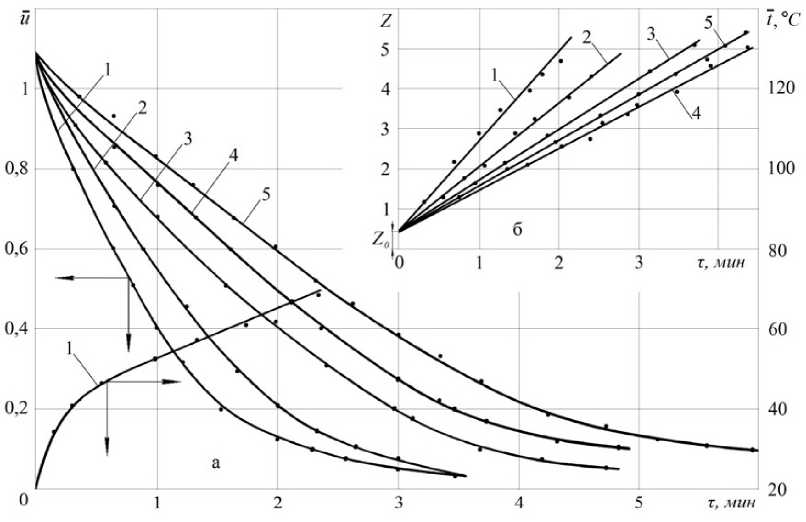

На рисунках 1, 2 и 3 изображены кривые сушки u = f ( τ ) и температурная кривая t = f ( τ ) для одного из режимов сушки шерстяного войлока, стелечного полувала (натуральная кожа) и тонкой ткани. Кривые сушки для кожи и ткани взяты из [10, 11]. Значения режимов сушки соответствуют обозначениям, приведенным в таблице 1.

Обработка кривых кинетики сушки Z = f ( τ ), представленных на рисунках 1, 2 и 3 ( б ), дает простое уравнение длительности процесса сушки

Величина Z0 определяется по (15) при значении u = uïð .

Скорость сушки влажного материала d u / d τ в общем случае определяется двумя механизмами переноса: механизмом тепломассообмена между поверхностью испарения тела и внешней средой (внешний перенос) и механизмом тепло-массопереноса внутри самого тела (внутренний перенос) [4, 9, 12].

При низкой интенсивности внешнего теплов-лагообмена при сушке тонких материалов при малых градиентах температуры теплообменный критерий Bi << 1. Лимитирующим фактором, определяющим интенсивность тепловлагообме-на, является взаимодействие поверхности испарения с внешней средой [4, 7, 9]. При этом в реальных условиях сушки тепловлагообменные критерии Bi и Bim оказываются приблизительно одинаковыми [13]. В этих условиях внутренний перенос слабо влияет на скорость сушки [4, 8, 14].

В результате обработки большого числа экспериментальных данных по сушке различных материалов была получена формула для теплообменного критерия Нуссельта [1, 6, 7, 15]

|

Таблица 1 – Режимные параметры конвективной сушки войлока, стелечного полувала и шерстяной ткани |

|||||||

|

Показатели Режимы |

tc , °C |

υ , м/с |

ф , % |

ир |

Ч , ° C |

uKB ^р |

N^10-3 , с1 |

|

Шерстяной войлок (рисунок 1) |

|||||||

|

1 |

90 |

5 |

5 |

0,02 |

38 |

0,75 |

0,84 |

|

2 |

120 |

3 |

5 |

0,02 |

40 |

0,75 |

1,03 |

|

3 |

120 |

5 |

5 |

0,01 |

42 |

0,72 |

1,22 |

|

Стелечный полувал (рисунок 2) |

|||||||

|

1 |

40 |

1 |

60 |

0,16 |

33 |

0,66 |

0,095 |

|

2 |

60 |

1 |

45 |

0,145 |

36 |

0,8 |

0,118 |

|

3 |

40 |

1 |

40 |

0,15 |

35 |

0,65 |

0,19 |

|

Шерстяная тонкая ткань (рисунок 3) |

|||||||

|

1 |

90 |

5,3 |

6 |

0,02 |

40 |

— |

11,2 |

|

2 |

90 |

2,8 |

5 |

0,015 |

39 |

— |

9,5 |

|

3 |

87 |

0,9 |

4 |

0,062 |

35 |

— |

5,5 |

|

4 |

63 |

5,6 |

25 |

0,04 |

39 |

— |

6,5 |

|

5 |

50 |

5,6 |

30 |

0,045 |

30 |

— |

4,5 |

Рисунок 1 - Кривые сушки U = f ( т ) и температурная кривая t = f ( т ) для режима сушки № 2 в процессе конвективной сушки шерстяного войлока (а) и зависимость параметра Z = f (т) (б). Режимы сушки указаны в таблице 1

Рисунок 2 – Кривые сушки u = f ( τ ) и температурная кривая t = f ( τ ) для режима сушки № 2 в процессе конвективной сушки стелечного полувала (а) и зависимость параметра Z = f ( τ ) (б). Режимы сушки указаны в таблице 1

Рисунок 3 – Кривые сушки u = f ( τ ) и температурная кривая t = f ( τ ) для режима сушки № 1 в процессе конвективной сушки ткани (а) и зависимость параметра Z = f ( τ ) (б). Режимы сушки указаны в таблице 1

где Nu и Re – критерии Нуссельта и Рейнольдса; Tñ , Tì – абсолютные температуры среды и мокрого термометра.

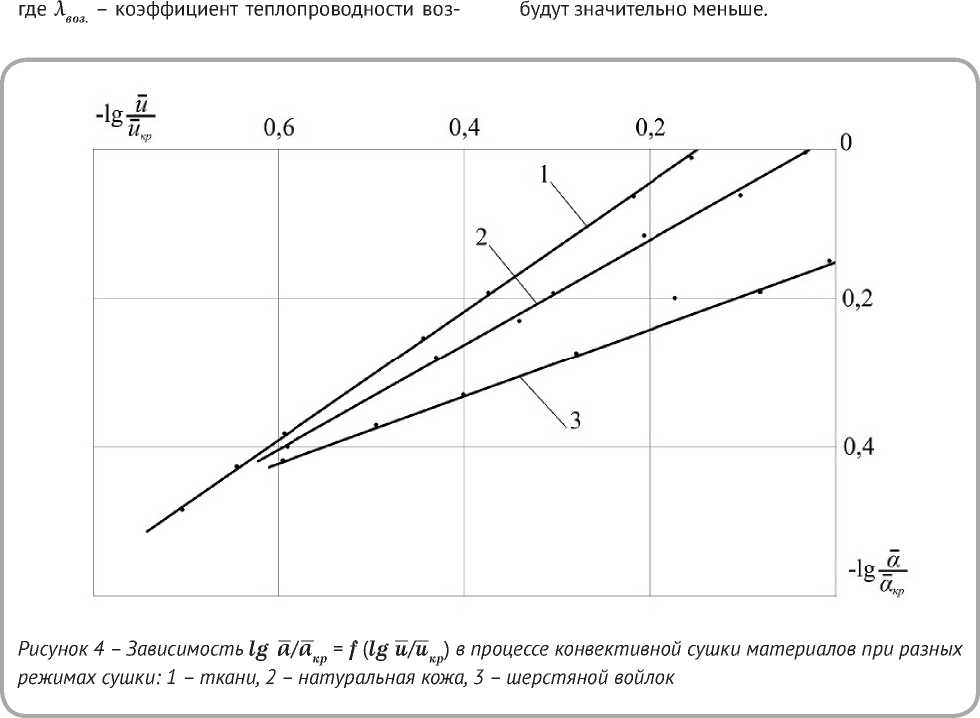

Установлены значения коэффициента A и постоянной n в уравнении (18) [1, 6, 14, 15]: для шерстяного войлока A = 0,435, n = 0,5; для натуральной кожи A = 0,9, n = 0,65; для тканей A = 0,89, n = 0,42.

На рисунке 4 представлены зависимости lg α / α êð = f ( lg u / uêð ) для конвективной сушки тканей, натуральной кожи и шерстяного войлока [1, 6, 15].

Значения коэффициента теплообмена α , вычисленные по уравнению (18) и критерию Нуссельта

духа; l – длина образца материала по направлению потока воздуха, даны в таблице 2.

Число Био

где λ вл. – коэффициент теплопроводности влажного материала. За определяющий размер влажного тела принимается толщина материала δ . Значения числа Bi , вычисленные по (19), приведены в таблице 2.

Следует отметить, что в решениях дифференциальных уравнений тепломассопереноса для неограниченной пластины в краевых условиях третьего рода (сушка) за определяющий размер принимается половина толщины пластины, а начало координат помещается в центральной плоскости пластины. Следовательно, значения

|

Таблица 2 – Численные значения параметров кинетики конвективной сушки войлока, стелечного полувала, ткани и сопоставление полученных данных с экспериментом |

||||||||||||

|

u |

α , Вт/м2•град (18) |

λ , вл. Вт/м•град (20) |

Bi (19) |

q, Вт/м2 (7) |

j II •103, кг/м2•с (8) |

τ , мин ýêñ. |

τ , мин (15) |

τ II, мин ýêñ. |

τ II, мин (13) |

t, °C ýêñ. |

t, °C (11) |

t, °C (12) |

|

Шерстяной войлок, пластина 200×150×6 ìì ; ρ 0 = 160 кг/м3 ; λ 0 = 0,052 Вт/м•град . Режим сушки: tñ = 120 °C ; υ = 3 м/с ; φ = 5 % ; u 0 = 1,14; u êð = 0,75; N = 0,96 • 10-3 ñ-1 ; tì = 42 °C ; α êð = 30,2 Вт/м2•град ; τ I = 6 мин ; qI = 2210 Вт/м2 ; jI =0,92 • 10-3 кг/м2•с ; mt = 0,022 мин-1 ; K = 0,014 мин-1 (режим сушки № 2) |

||||||||||||

|

0,7 |

29,2 |

0,278 |

0,64 |

2080 |

0,866 |

6,5 |

6,3 |

1,0 |

0,92 |

44 |

45 |

44,0 |

|

0,6 |

26,7 |

0,237 |

0,67 |

1817 |

0,756 |

8,2 |

8,2 |

2,5 |

2,9 |

45 |

45,5 |

46,4 |

|

0,5 |

23,6 |

0,212 |

0,66 |

1549 |

0,644 |

11,0 |

10,6 |

5,0 |

5,2 |

48 |

49 |

50,0 |

|

0,4 |

17,8 |

0,176 |

0,62 |

1273 |

0,531 |

14,0 |

13,5 |

8,0 |

8,2 |

50 |

52 |

52,5 |

|

0,3 |

12,6 |

0,142 |

0,59 |

989 |

0,412 |

17,0 |

17,2 |

11,5 |

11,9 |

57 |

58 |

60,5 |

|

0,2 |

10,7 |

0,114 |

0,61 |

694 |

0,288 |

21,5 |

22,4 |

16,5 |

17,2 |

62 |

63 |

64,5 |

|

0,1 |

8,6 |

0,084 |

0,63 |

378 |

0,157 |

29,5 |

31,3 |

20,5 |

23,5 |

64 |

65 |

68,0 |

|

Стелечный полувал, пластина 200×150×2,8 ìì ; ρ 0 = 585 кг/м3 ; λ 0 = 0,121 Вт/м•град . Режим сушки: tñ = 60 °C ; υ = 1 м/с ; φ = 60 % ; u 0 = 1,34; u êð = 0,8; u ð = 0,145; N = 0,12 • 10-3 ñ-1 ; tì = 35 °C ; α êð Вт/м2•град ; qI = 473 Вт/м2 ; jI =0,197 • 10-3 кг/м2•с ; mt = 1,145 • 10-3 мин-1 ; K = 0,025 мин-1 (режим сушки № 2) |

= 18,8 |

|||||||||||

|

0,7 |

16,8 |

0,227 |

0,21 |

407 |

0,17 |

57 |

58 |

17 |

16,3 |

36 |

36,5 |

35,6 |

|

0,6 |

15,6 |

0,196 |

0,192 |

341 |

0,14 |

68 |

69 |

28 |

29,5 |

37 |

37,0 |

36,5 |

|

0,5 |

13,2 |

0,192 |

0,20 |

277 |

0,11 |

92 |

94 |

52 |

51,1 |

38 |

37,5 |

37,6 |

|

0,4 |

11,2 |

0,165 |

0,185 |

216 |

0,09 |

120 |

121 |

81 |

78,8 |

39 |

38,5 |

38,3 |

|

0,3 |

9,5 |

0,154 |

0,177 |

155 |

0,06 |

158 |

159 |

119 |

120 |

40 |

39,5 |

39,2 |

|

0,25 |

8,3 |

0,147 |

0,158 |

126 |

0,05 |

178 |

180 |

145 |

152 |

41 |

41,5 |

40,6 |

|

Шерстяная ткань, толщина δ = 0,4 • 10-3 ì ; ρ 0 = 100 кг/м3 ; λ 0 = 0,046 Вт/м•град . Режим сушки: tñ = 90,5 °C ; υ = 5,3 м/с ; φ = 6 % ; u 0 = 1,1; u êð = 1,1; u ð = 0,025; N = 11,2 • 10-3 ñ-1 ; tì = 40 °C ; α макс = 25,3 Вт/м2•град ; qI = 1075 Вт/м2 ; jI =0,45 • 10-3 кг/м2•с ; mt = 3,5 • 10-3 мин-1 ; K = 2,52 мин-1 (режим сушки № 1) |

||||||||||||

|

0,8 |

18,4 |

0,238 |

0,031 |

860 |

0,35 |

0,35 |

0,37 |

— |

— |

40 |

42 |

43,0 |

|

0,7 |

16,2 |

0,214 |

0,030 |

770 |

0,33 |

0,50 |

0,52 |

— |

— |

45 |

44 |

45,8 |

|

0,6 |

14,8 |

0,190 |

0,029 |

688 |

0,29 |

0,67 |

0,68 |

— |

— |

47 |

46 |

46,2 |

|

0,5 |

13,6 |

0,167 |

0,028 |

602 |

0,26 |

0,83 |

0,84 |

— |

— |

50 |

48 |

48,7 |

|

0,4 |

11,8 |

0,142 |

0,027 |

510 |

0,22 |

1,00 |

1,00 |

— |

— |

51 |

50 |

49,4 |

|

0,3 |

8,7 |

0,119 |

0,024 |

413 |

0,18 |

1,27 |

1,30 |

— |

— |

54 |

54 |

52,6 |

|

0,2 |

6,8 |

0,096 |

0,021 |

310 |

0,13 |

1,60 |

1,63 |

— |

— |

56 |

57 |

55,7 |

|

0,1 |

5,3 |

0,072 |

0,018 |

184 |

0,08 |

2,43 |

2,37 |

— |

— |

65 |

62 |

61,5 |

В процессах термической обработки и тепломассообменных процессах сушки важное значение приобретают исследования по изучению изменения коэффициента теплопроводности в зависимости от влагосодержания и температуры. Установлено, что в общем случае с повыше- нием температуры и влагосодержания материалов коэффициент теплопроводности возрастает [1, 4, 8, 16].

Основным требованием для получения более точных значений Хвл является кратковременность теплового воздействия на влажный мате- риал в эксперименте [8].

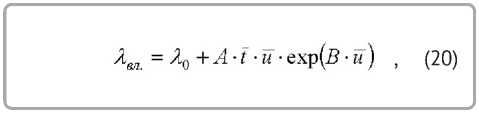

В результате изучения и анализа ряда источников [8, 11, 14, 16–19] с возможной точностью уст а новлены закономерности изменения λ вл. = f ( t , u ) для исследуемых материалов. При обработке опытных данных за основу была принята формула В. И. Дубницкого [1, 8].

где λ 0 – коэффициент теплопроводности сухого материала.

В результате установлены приближенные за-

Таблица 3 – Значение параметра Z по формуле (16) и сравнение длительности сушки по уравнению (15) с экспериментом в процессах сушки войлока, натуральной кожи и ткани

Для шерстяного войлока

/1^ = 0,053 + 2,7-10 3 • t • и • ехр(- 2 • и ) Вт/м град

Для натуральной кожи

Влияние температуры и влажности тканей на

Х вл = f ( t й ) хорошо изучено [5,16].

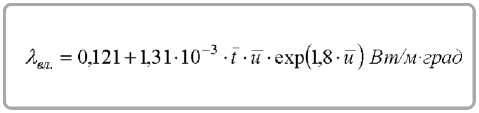

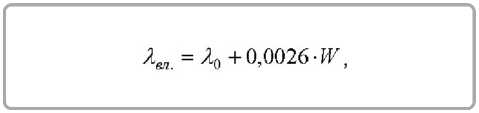

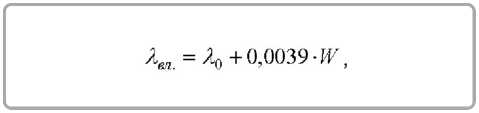

Для шерстяных тканей

для хлопчатобумажных тканей

где Х 0 = 0,046 Вт/мтрад - теплопроводность сухих тканей; W - влагосодержание ткани, % .

Влиянием температуры на изменение λ вл. в пределах до 80 °C можно пренебречь [16].

Результаты расчетов кинетики сушки по полученным уравнениям для процессов сушки исследуемых материалов представлены в таблицах 2 и 3 и дано сопоставление расчетных значений с экспериментальными. Погрешность в разбросе значений параметров находится в пределах точности обработки опытных данных. ЗАКЛЮЧЕНИЕ

Основное уравнение кинетики сушки А. В. Лыкова совместно с методом расчета кинетики Б. С. Сажина позволяет полностью определить все основные кинетические характеристики тепловлагообмена. Значения параметров, вычисленные по формулам, хорошо согласуются с экспериментом.

Использование полученных уравнений в инженерной практике позволит значительно сократить число трудоемких и сложных экспериментов и объем расчетной работы при обработке опытных данных, необходимых для обоснованного и правильного выбора сушильного оборудования.

Список литературы Тепломассоперенос в процессе конвективной сушки тонких плоских влажных материалов

- Лыков, А. В. (1968), Теория сушки, Москва, 472 с.

- Натареев, О. С., Кокина, Н. Р., Натареев, С. В. (2015), Теплоперенос в процессе конвективной сушки влажного материала, Известия вузов, Химия и химическая технология, 2015, No 2, С. 65-70.

- Рудобашта, С. П. (2015), Теплотехника, Москва, 672 с.

- Акулич, П. В. (2010), Расчеты сушильных и теплообменных установок, Минск, 443 с.

- Балыхин, М. Г., Разумеев, К. Э., Кошелева, М. К., Захарова, А. А. (2015), Процессы сушки и термовлажностной обработки в текстильной и легкой промышленности, Актуальные проблемы сушки и термовлажностной обработки материалов в различных отраслях промышленности и агропромышленном комплексе, Сборник научных статей Первых Международных Лыковских научных чтений, Москва, 2015, С. 193-20

- Лыков, А. В., Куц, П. С., Ольшанский, А. И. (1972), Кинетика теплообмена в процессе сушки влажных материалов, Инженерно - физический журнал, 1972, Т. 23, No 3, С. 401-406.

- Ольшанский, А. И., Гусаров, А. М. (2017), Экспериментальное исследование кинетики сушки тонких, плоских влажных материалов методом регулярного режима с использованием обобщенных комплексных переменных, Инженерно - физический журнал, 2017, Т. 90, No 3, С. 700-713.

- Васильев, В. Н., Куцакова, В. Е., фролов, С. В. (2013), Технология сушки. Основы тепло- и массопереноса, Санкт - Петербург, 224 с.

- Сажин, Б. С., Сажин, В. Б. (1997), Научные основы техники сушки, Москва, 447 с.

- Филоненко, Г. К., Лебедев, П. Д. (1952), Сушильные установки, Москва - Ленинград, 262 с.

- Лыков, А. В. (1938), Кинетика и динамика процессов сушки и увлажнения, Москва, 776 с.

- Кошелева, М. К., Рудобашта, С. П. (2015), Особенности процесса сушки нетканых текстильных материалов, Актуальные проблемы сушки и термовлажностной обработки материалов в различных отраслях промышленности и агропромышленном комплексе, Сборник научныхстатей Первых Международных Лыковскихнаучных чтений, Москва, 2015, С. 205-210.

- Лыков, А. В., Михайлов, Ю. А. (1963), Теория тепло- и массопереноса, Москва - Ленинград, 536 с.

- Кавказов, Ю. Л. (1973), Тепло- и массообмен в технологии кожи и обуви, Москва, 272 с.

- Ольшанский, А. И., Климентьев, А. Л., Петренко, В. В. (2018), Исследование кинетики конвективной сушки натуральных кож, Вестник Витебского государственного технологического университета, 2018, No 1 (34), С. 49-62.

- Колесников, П. А. (1965), Теплозащитные свойства одежды, Москва, 345 с.

- Франчук, А. У. (1969), Таблицы теплотехнических показателей строительных материалов, Москва, 143 с.

- Григорьев, И. С. (1991), Физические величины.Справочник, Москва, 1232 с.

- Блэзи, В. (2012), Справочник проектировщика.Строительная физика, Москва, 616 c.