Термические циклы и особенности распада аустенита при лазерно-гибридной сварке сталей класса прочности К52 и К60

Автор: Романцов Александр Игоревич, Федоров Михаил Александрович, Иванов Михаил Александрович, Лодков Дмитрий Геннадьевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Сварка, родственные процессы и технологии

Статья в выпуске: 2 т.18, 2018 года.

Бесплатный доступ

Лазерно-гибридная сварка (далее ЛГС) является передовой высокопроизводительной технологией получения неразъемного соединения. На качество сварного соединения ЛГС влияют фазовые превращения, термический цикл сварки и микроструктура сварного шва и зоны термического влияния. В статье экспериментально определены термические циклы и отображены результаты кинетики распада аустенита при применении технологии лазерно-гибридной сварки в сочетании с многодуговой автоматической сваркой под флюсом. Определены скорости охлаждения, влияющие на изменение свойств зоны термического влияния сварных соединений из стали трубного сортамента класса прочности К52 и К60. В первой части статьи представлены объекты исследования, химический состав и технологии, при которых были получены сварные соединения. Вторая часть статьи раскрывает методику исследования, в которой отображены образцы и описаны действия с инструментом и приборами, с помощью которых были зафиксированы параметры термических циклов и скорости охлаждения. В третьей части показаны особенности формирования структурно-фазового состава сварных соединений с помощью таблиц, диаграмм и микроструктур зон термического влияния при разных скоростях охлаждения. Установлено, что в результате лазерно-гибридной сварки в ЗТВ распад аустенита в исследованных сталях протекает в основном в мартенситной области. А твердость металла шва и зоны термического влияния исследованных сталей составляет порядка 350-360 HV, что повышает вероятность образования закалочных структур в сварных швах и может привести к образованию трещин. Выявлено, что нормативное значение твердости может быть обеспечено, если скорость охлаждения металла при лазерно-гибридной сварке не превысит 20 °С/с.

Лазерно-гибридная сварка, термокинетические диаграммы, распад аустенита, сталь, к52, к60

Короткий адрес: https://sciup.org/147157140

IDR: 147157140 | УДК: 621.791 | DOI: 10.14529/met180211

Текст научной статьи Термические циклы и особенности распада аустенита при лазерно-гибридной сварке сталей класса прочности К52 и К60

В условиях сварки различные точки сварного соединения имеют различные сварочные термические циклы, отличающиеся по значениям максимальной температуры нагрева, времени пребывания в области высоких температур, скорости охлаждения. Следствием такого термического воздействия является то, что в сварном соединении, в зависимости от химического состава свариваемого металла и режимов сварки, можно получить слои металла, значительно отличающиеся друг от друга по фазовому составу, структурному состоянию, а следовательно, и механическим свойствам [1, 2].

Однако большинство исследований особенностей аустенитного распада выполнено применительно к условиям однопроходной дуговой сварки. В последние годы особое внимание уделяется лазерно-дуговой гибридной сварке [3–6].

Лазерно-дуговая гибридная сварка объединяет лазерную сварку с известной и хорошо исследованной электродуговой сваркой. В этом процессе глубокое проплавление достигается благодаря хорошему заполнению зазора за счет взаимодействия электрической дуги и лазерного луча в одном процессе [3], а оптимальная структура и твердость за счет использования дуги.

Комбинация лазерного луча и электрических дуг, создающих качественные характе- ристики, позволяет достичь преимуществ в сравнении с лазерной сваркой даже при более высоких скоростях сварки [5]. Знания о тепловых явлениях, сопровождающих сварочные процессы, полезны для оценки многих технологических параметров, которые должны быть правильно установлены для обеспечения стабильности процесса и наилучшего качества соединения [6–8].

Термические циклы, связанные с производственными процессами сварки, идеально подходят для анализа кинетики распада аустенита и микроструктуры сварного соединения [9–19].

В связи с этим цель настоящей работы заключалась в экспериментальной оценке термических циклов и изучении особенностей кинетики распада аустенита исследуемых сталей.

В качестве объекта исследования были выбраны сварные соединения пластин из сталей класса прочности К52 (толщиной 18 мм) и К60 (толщиной 21,6 мм).

Сварные соединения получены при реализации следующих технологических вариантов сварки:

-

– классическая многодуговая сварка под слоем флюса;

-

– лазерно-гибридная сварка в разделку, заполненную технологическим швом с последующим наложением облицовочных швов;

-

– лазерно-гибридная в разделку, незаполненную технологическим швом с последующим наложением облицовочных швов;

-

– лазерно-гибридная в разделку, заполненную технологическим швом;

-

– лазерно-гибридная в разделку, незаполненную технологическим швом.

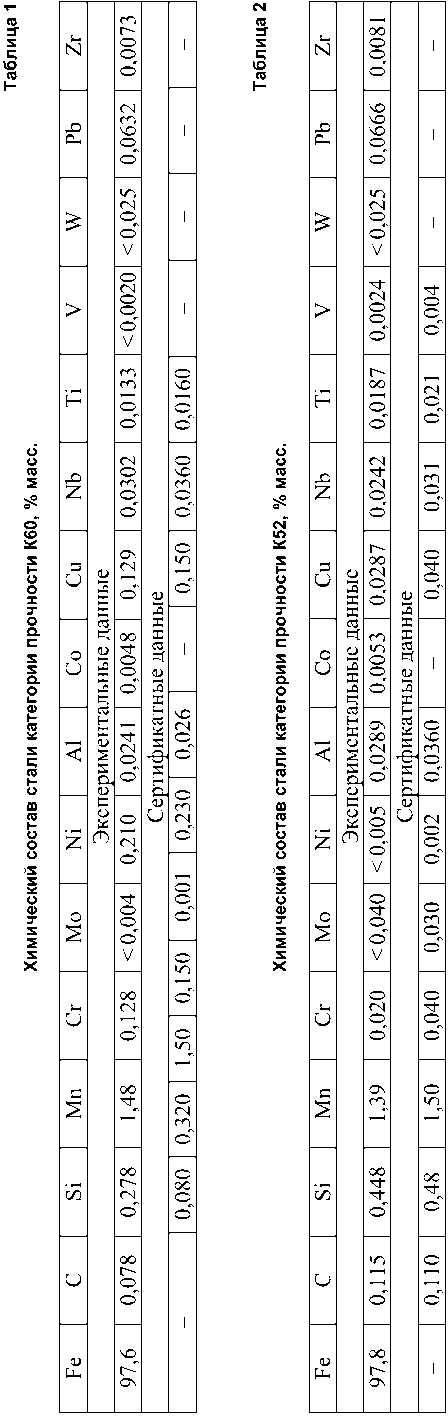

В табл. 1 и 2 приведен химический состав исследуемых сталей.

Методика исследования

Химический состав был определен с использованием портативного оптико-эмиссионного анализатора химического состава металлов и сплавов PMI-MASTER UVR. Регистрация термических циклов осуществлялась с использованием хромель-алюмелевых термопар, расположенных в предварительно просверленных в пластине каналах (рис. 1). Термопары приваривались к пластинам методом контактной термоимпульсной сварки. В качестве регистрирующего прибора использовали «Мемограф – М».

Кинетику распада аустенита при сварке изучали с применением дилатометрического метода [20, 21].

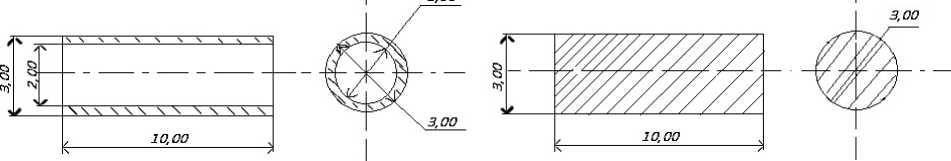

Для проведения эксперимента из рассматриваемого металла были изготовлены две серии образцов, эскизы приведены на рис. 2.

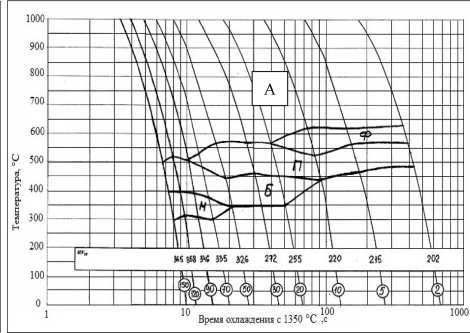

С помощью закалочного дилатометра марки L78 RITA (Rapid Induction Thermal Analysis) были зафиксированы и определены параметры термических циклов сварки в око-лошовном участке (ОШУ) ЗТВ, как наиболее опасном. Самая высокая температура нагрева образцов составляла 1290–1350 °С. Скорость охлаждения в интервале диффузионного превращения аустенита w 8–5 изменялась в диапазоне от 2 до 150 °С/с, что соответствовало ее значениям при рассматриваемых сварочных технологиях. Результаты проведенных испытаний оформлялись в виде термокинетических диаграмм.

Обработка результатов дилатометрического анализа также включала в себя исследования микроструктуры дилатометрических образцов и измерения твердости методом Виккерса. Для этого использовали оптический микроскоп марки Meiji-Techno, оснащенный анализатором изображений Thixomet Pro, сканирующий электронный микроскоп марки Phenom ProX и автоматический твердомер марки DuraScan-50. Полученные данные были обобщены в структурные диаграммы.

Дополнительно при имитации процесса лазерно-гибридной сварки, также как в реальном сварочном процессе осуществлялся вариант трехкратного нагрева и охлаждения в соответствии с параметрами термического цикла сварки, указанными в табл. 3.

Результаты исследования

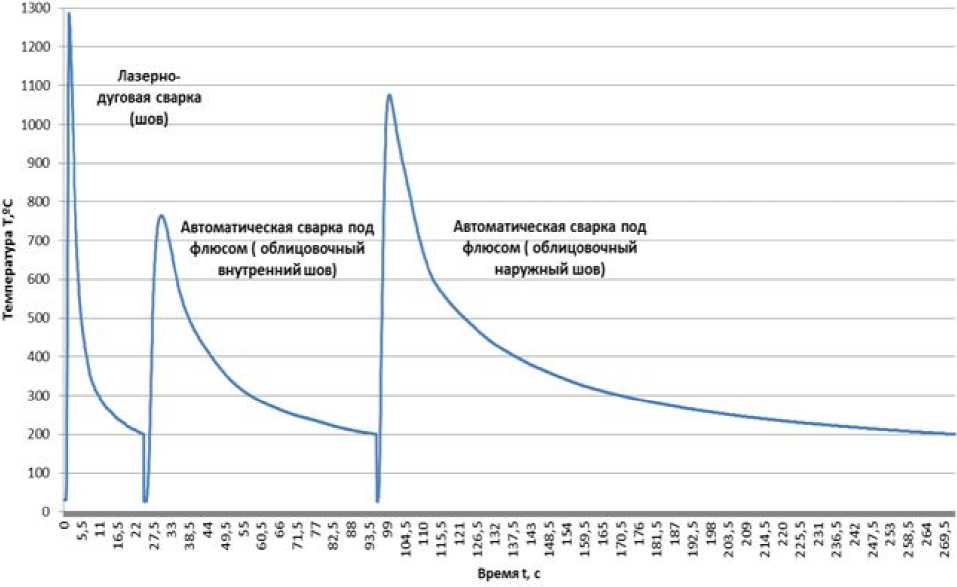

Термические циклы сварки, зафиксированные термопарой, расположенной в торцевом канале, приведены на рис. 3, а значения их параметров в табл. 3. В табл. 3 также приведены параметры термических циклов процесса классической многодуговой сварки под флюсом внутреннего и наружного шва.

Анализ приведенных данных показывает, что при лазерно-гибридной сварке металл зоны термического влияния (ЗТВ) охлаждается в области температур диффузионного распада аустенита со скоростью около 150 °С/с.

Скорость охлаждения этого участка ЗТВ при наложении внутреннего облицовочного шва методом многодуговой сварки под слоем

а) б)

Рис. 1. Торцевая засверловка (а), засверловка под углом (б)

а) б)

Рис. 2. Эскизы дилатометрических образцов: а – полый; б – сплошной

Рис. 3. Термические циклы сварки в центре пластины (торцевая засверловка под термопару рис. 2а)

флюса составляет около 30 °С/с, а наружного облицовочного шва порядка 18 °С/с. Минимальная скорость охлаждения (около 5 °С/с) фиксируется при реализации процесса классической многодуговой сварки под слоем флюса, характеризующегося наибольшим те-пловложением (см. табл. 3).

Следует отметить, что металл ЗТВ в центре пластины (см. рис. 2а) в условиях лазерно- гибридной сварки с последующим наложением облицовочных швов претерпевает воздействие трехкратного нагрева и охлаждения (см. рис. 3), что должно сказаться на кинетике распада аустенита в зоне термического влияния сварных соединений.

В основе обеспечения высокого уровня свойств сварных соединений ЛГС находятся процессы структурообразования, происходящие

Параметры термических циклов сварки

Таблица 3

|

Вид сварки |

Максимальная температура нагрева Т max, °С |

Скорость охлаждения в интервале температур 800–500 °С, w 8–5 , °С/c |

Скорость охлаждения в интервале температур 700–500 °С, w 8–5 , °С/c |

|

Лазерно-гибридная сварка (шов) |

1287 |

150,5 |

— |

|

Многодуговая сварка под флюсом (внутренний шов – 3 дуги в одну ванну) |

764,2 |

— |

33 |

|

Многодуговая сварка под флюсом (наружный шов – 4 дуги в одну ванну) |

1075,1 |

18,5 |

— |

|

Классическая многодуговая сварка под флюсом (наружный шов – 5 дуг в одну ванну) |

1403 |

4,5 |

— |

в металле зоны термического влияния, существенно зависящие от особенностей распада аустенита. Анализ фазовых превращений в процессе нагрева в большинстве случаев проводится для постоянных температур Ac 1 и

Ac 3 , тогда как влияние максимальной температуры нагрева существенно опускается [22].

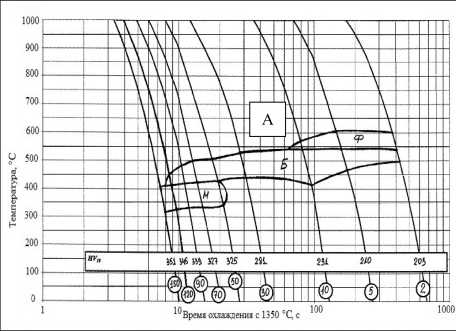

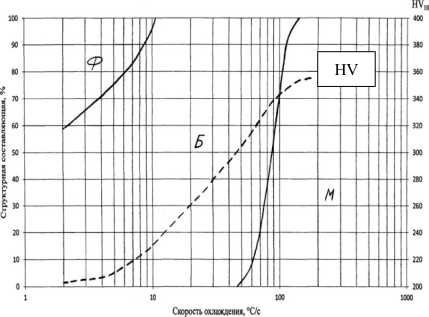

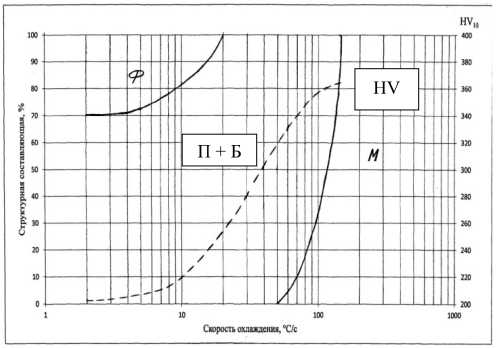

На рис. 4 и 5 приведены термокинетические и структурные диаграммы сталей категорий прочности К60 и К52 соответственно.

а)

б)

а)

Рис. 5. Структурные диаграммы ОШУ ЗТВ сталей категории прочности К60(а) и К52 (б)

Рис. 4. Термокинетические диаграммы ОШУ ЗТВ сталей категории прочности К60 (а) и К52 (б)

б)

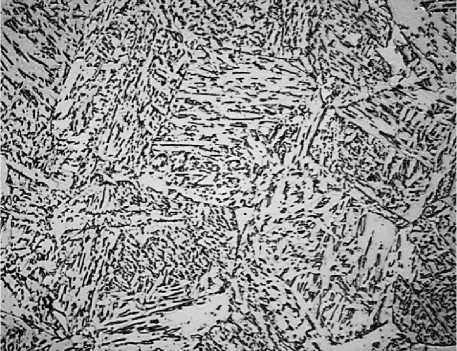

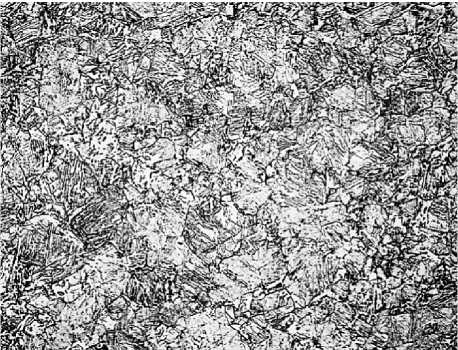

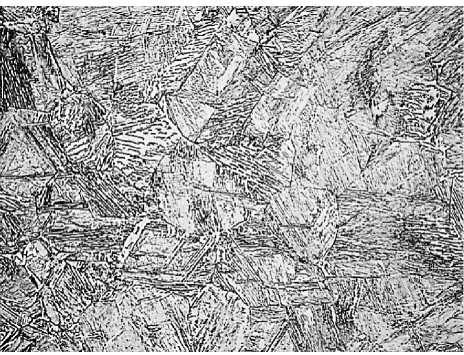

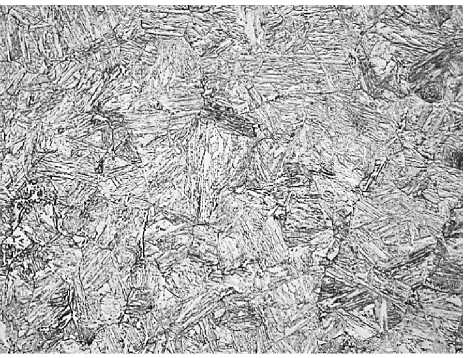

Фотографии микроструктур, полученных при металлографическом анализе дилатометрических образцов, представлены на рис. 6 и 7. В табл. 4 представлены параметры кинетики превращения аустенита.

Анализ представленных данных показывает, что кинетика распада аустенита в ЗТВ при сварке стали класса прочности К60 обладает большей частью бейнитной зоной преобразования (рис. 4а, 5а и 6). Это свойственно для малоуглеродистых сталей, легированных стойкими карбидообразующими элементами, которые наименее склонны к росту зерна и более устойчивы к распаду, в отличие от классических трубных сталей [23]. Бейнитное превращение в основном протекает в диапазоне температур от 550 до 500 °С при w 8–5 = 2 °С/с. Затем, с увеличением скорости охлаждения, этот температурный интервал расширяется, и при w 8–5 от

10 до 30 °С/с составляет примерно 550– 450 °С. Дальнейшее повышение скорости охлаждения способствует снижению температуры начала формирования бейнита. Область ферритного превращения наблюдается в узком температурном интервале, примерно 610–560 °С и только при w 8–5 менее 10 °С/с.

Появление мартенсита в структуре ЗТВ фиксируется при скоростях охлаждения от 50 °С/с и выше. При w 8–5 , равной 150 °С/с, характерной лазерно-гибридной сварке, структура ЗТВ практически полностью состоит из мартенситной фазы, а интервал ее образования ограничивается температурами примерно от 425–400 °С до 350–325 °С.

При формировании преимущественно бейнитной структуры (рис. 6а) твердость металла не превышает 300 HV. Появление в структуре мартенситной фазы способствует ее

а) w 8–5 = 5 °C/c

в) w 8–5 = 90 °C/c

Рис. 6. Микроструктура ЗТВ стали К60 при различных скоростях охлаждения, ×500

г) w 8–5 = 150 °C/c

а) w 8–5 = 5 °C/c

б) w 8–5 = 50 °C/c

в) w 8–5 = 90 °C/c

г) w 8–5 = 150 °C/c

Рис. 7. Микроструктура ЗТВ стали К52 при различных скоростях охлаждения, ×500

повышению, и при w 8–5 = 150 °С/с ее значение составляет около 350 HV.

Воздействие на мартенситную фазу тепла, выделенного при формировании облицовочных проходов, особенно наружных швов, способствует ее перекристаллизации, а последующее охлаждение со скоростью около 20 °С/с формированию преимущественно бейнитной структуры. Твердость металла ЗТВ снижается до 250–230 HV (рис. 6).

Анализ термокинетической (рис. 4б) и структурной (рис. 5б) диаграмм ЗТВ сварного соединения стали К52 и фотографий микроструктур (рис. 7) показал существенные отличия в кинетике распада аустенита этой стали по сравнению со сталью категории прочности К60. Основное отличие заключается в наличии обширной области формирования перлитной структуры, в диапазоне скоростей ох- лаждения примерно от 2 до 70 °С/с. Ферритная фаза выделяется при скоростях охлаждения от 2 до 20 °С/с. Бейнитная структура образуется при w8–5 более 10 °С/с вплоть до 150 °С/с. Мартенситная фаза формируется в диапазоне скоростей охлаждения от 50 до 150 °С/с.

При этом в диапазоне скоростей охлаждения от 2 до 30 °С/с значения твердости металла обеих сталей примерно одинаковы. С увеличением w 8–5 ЗТВ стали категории прочности К52 характеризуется незначительно более высокими значениями твердости, чем металл ЗТВ стали К60.

При скорости охлаждения 150 °С/с металл ЗТВ обеих сталей имеет значения твердости 340–368 HV, что может повысить вероятность образования холодных трещин.

|

го zr X to ro l- ro 1x Ф 1-o ro ro c[ ro c о ro Q. 2 ro Q. ro X c[ X X X о Ф 7 X 1-Ф X X о Ф 1 5 1-Ф ro ro c Ф X X о Ф 7 X 1-o X Ф 1X ro Q. ro X |

В S 2 ® i S =d 8 о ® E ^ Ри g. “ Ph ^ R О ^ s о H pq о H 2 о О S о ” ^ co M |

з/Эо 031 |

1 |

о сч |

о ОО |

1 |

ID |

ID 04 |

|

|

з/Эо 05 |

о о |

ID 04 |

ID V |

||||||

|

з/Эо 0£ |

о о |

О О |

|||||||

|

э/ЭоОТ |

о Г4 |

о ОО |

ш V |

ID 04 |

|||||

|

з/Эо 5 |

ID <М |

on |

on сч |

ID |

|||||

|

^/ЭоЗ |

О ГП |

о |

о |

О 40 |

|||||

|

кЕйкнкЕяеюоэ KPHdXiMXdiQ |

е |

+ с |

S |

в |

m |

5 |

|||

|

X Рн 2 о Й S о ^ E s x * § 2 £ £ к 5 2 X К ° О S Й К 5 5 * о ООО Ри § |

2 |

О ш л |

о ОН Л1 |

||||||

|

W |

о о |

о СП 7 (М V |

|||||||

|

К |

о ^ (М V |

||||||||

|

е |

о (М сч V |

о 7 (М V |

|||||||

|

5 S о 8 В о 2 S 8 g: a н 8 |

2 |

о 'D СП о пГ |

о 7 О СП п|- |

||||||

|

И |

о 7 О Сх| ш |

О ID о ID ID |

|||||||

|

С |

о ш о ш |

||||||||

|

е |

о чо |

ID чГ ID О 40 |

|||||||

|

О 4 у « и 2 ^ о |

о о О -н Г- 04 II II < < |

сч о — ID Г- 04 II II < < |

|||||||

|

5 । s 5 R о « g |

(М ш ^ |

о 40 |

|||||||

s

Выводы

Исследования, выполненные в рамках данной работы, позволили сделать следующие основные выводы:

-

1. На основе экспериментальной оценки параметров термических циклов показано, что при лазерно-гибридной сварке металл ЗТВ охлаждается в области температур диффузионного распада аустенита со скоростью около 150 °С/с. Скорость охлаждения этого участка ЗТВ при наложении внутреннего облицовочного шва методом многодуговой сварки под слоем флюса составляет около 30 °С/с, а наружного облицовочного шва порядка 18 °С/с. Минимальная скорость охлаждения (около 5 °С/с) фиксируется при реализации процесса классической многодуговой сварки под слоем флюса, характеризующегося наибольшим те-пловложением.

-

2. В результате воздействия процесса лазерно-гибридной сварки в ЗТВ распад аустенита в исследованных сталях протекает в основном в мартенситной области, с последующим образованием бейнитной (К60) и бей-нитно-перлитной (К52) структуры за счет перекристаллизации от тепла, выделяемого облицовочными швами. В условиях классической многодуговой сварки под флюсом распад аустенита в исследованных сталях протекает в области выделения феррита (до 25 %) и

- ферритно-карбидной смеси различной дисперсности.

Таким образом, на основе выполненных исследований можно рассматривать перспективность замены технологии многодуговой сварки под слоем флюса на процесс лазерногибридной сварки с последующим наложением облицовочных швов.

Использование технологии лазерногибридной сварки с последующим выполнением облицовочных швов методом автоматической многодуговой сварки под слоем флюса, по сравнению с классической позволяет:

-

– сформировать сварные соединения с меньшей шириной сварного шва и протяженностью ЗТВ;

– обеспечить более однородный структурно-фазовый состав металла шва и ЗТВ;

– обеспечить более высокое сопротивление хрупкому разрушению (более высокие значения ударной вязкости и достаточно энергоемкий микромеханизм разрушения);

-

3. К недостаткам способа лазерно-гибридной сварки следует отнести высокие (около 150 °С/с) скорости охлаждения металла шва и ЗТВ, способствующие формированию в них практически полностью мартенситной структуры. Наличие мартенситной фазы может являться одной из причин появления трещиноподобных дефектов в сварных соединениях.

Список литературы Термические циклы и особенности распада аустенита при лазерно-гибридной сварке сталей класса прочности К52 и К60

- Xia J., Jin H. Numerical Modeling of Coupling Thermal-Metallurgical Transformation Phenomena of Structural Steel in the Welding Process//Advances in Engineering Software, 2017 DOI: 10.1016/j.advengsoft.2017.08.011

- Ефименко Л.А., Рамусь А.А., Меркулова А.О. Особенности распада аустенита в зоне термического влияния при сварке высокопрочных сталей//Физика металлов и металловедение. 2015. Т. 116, № 5. С. 520-529 DOI: 10.7868/S001532301505006X

- Seyffarth P., Krivtsun I.V. Laser-Arc Processes and Their Applications in Welding and Material Treatment, 2002, Taylor & Francis, USA.

- Bagger C., Olsen F.O. Review of Laser Hybrid Welding//J. Laser Appl., 2005, vol. 17, pp. 2-14 DOI: 10.2351/1.1848532

- Pilarczyk J., Banasik M., Dworak J., Stano S. Hybrid Welding Using Laser Beam and Electric//Arc. Przegląd Spawalnictwa, 2007, vol. 10, pp. 44-48.

- Dilthey U., Wieschemann A. Prospects by Combining and Coupling Laser Beam and Arc Welding Processes. Weld. World, 2000, vol. 44, pp. 37-46.

- Chen Y.B., Lei Z.L., Li L.Q., Wu L. Experimental Study on Welding Characteristics of CO2 Laser TIG Hybrid Welding Process//Sci. Technol. Weld. Joining, 2006, vol. 11, pp. 403-411 DOI: 10.1179/174329306X129535

- Adak M., Mandal N.R. Numerical and Experimental Study of Mitigation of Welding Distortion//Appl. Math. Model., 2010, vol. 34, pp. 146-158 DOI: 10.1016/j.apm.2009.03.035

- Hee Seon Bang, Han Sur Bang, You Chul Kim, Sung Min Joo. Analysis of Residual Stress on AH32 Butt Joint by Hybrid CO2 Laser-GMA Welding//Comp. Mat. Sci., 2010, vol. 49, pp. 217-221 DOI: 10.1016/j.commatsci.2010.04.029

- Rai R., Kelly S.M., Martukanitz R.P., Debroy T.A. A Convective Heat-Transfer Model for Partial and Full Penetration Keyhole Mode Laser Welding of a Structural Steel//Metall. Mater. Trans. A., 2008, vol. 39A, pp. 98-112 DOI: 10.1007/s11661-007-9400-6

- Bokota A., Piekarska W. Modeling of Residual Stresses in Laser Welding//Paton Weld. J., 2008, vol. 6, pp. 19-24.

- Han L., Liou F.W. Numerical Investigation of the Influence of Laser Beam Mode on Melt Pool//Int. J. Heat Mass Trans., 2004, vol. 47, pp. 4385-4402. DOI: 10.1016/j.ijheatmasstransfer.2004.04.036

- Makhnenko V.I., Saprykina G.Y. Role of Mathematical Modelling in Solving Problems of Welding Dissimilar Steels, Paton Weld. J., 2002, vol. 3, pp. 14-25.

- Anca A., Cardona A., Risso J., Fachinotti V.D. Finite Element Modeling of Welding Processes//Appl. Math. Model., 2011, vol. 35, pp. 688-707 DOI: 10.1016/j.apm.2010.07.026

- De A., DebRoy T. Reliable Calculations of Heat and Fluid Flow during Conduction Mode Laser Welding through Optimization of Uncertain Parameters//Weld. J., 2005, vol. 84, pp. 101-111.

- Taylor G.A., Hughes M., Strusevich N., Pericleous K. Finite Volume Methods Applied to the Computational Modelling of Welding Phenomena//Appl. Math. Model., 2002, vol. 26, pp. 309-320 DOI: 10.1016/S0307-904X(01)00063-4

- Rao Z.H., Hu J., Liao S.M., Tsai H.L. Modeling of the Transport Phenomena in GMAW Using Argon-Helium Mixtures. Part II -The Metal//Int. J. Heat Mass Trans., 2010, vol. 53, pp. 5722-5732. DOI: 10.1016/j.ijheatmasstransfer.2010.08.010

- Piekarska W., Kubiak M. Three-Dimensional Model for Numerical Analysis of Thermal Phenomena in Laser-Arc Hybrid Welding Process//Int. J. Heat Mass Trans., 2011, vol. 54, pp. 4966-4974. DOI: 10.1016/j.ijheatmasstransfer.2011.07.010

- Zhou J., Tsai H.L. Modeling of Transport Phenomena in Hybrid Laser -MIG Keyhole Welding//Int. J. Heat Mass Trans., 2008, vol. 51, pp. 4353-4366. DOI: 10.1016/j.ijheatmasstransfer.2008.02.011

- Шоршоров М.Х., Чернышова Т.А., Красовский А.И. Испытания металлов на свариваемость. М.: Металлургия, 1972. 240 с.

- Ефименко Л.А., Прыгаев А.К., Елагина О.Ю. Металловедение и термическая обработка сварных соединений: учеб. пособие. М.: Логос, 2007. 456 с.

- Lacki P., Adamus K., Wojsyk K., Zawadzki M., Nitkiewicz Z. Modeling of Heat Source Based on Parameters of Electron Beam Welding Process//Arch. Metall. Mater., 2011, vol. 56, iss. 2, pp. 455-462 DOI: 10.2478/v10172-011-0049-1

- Ефименко Л.А., Елагина О.Ю., Вышемирский Е.М., Капустин О.Е., Мурадов А.В., Прыгаев А.К. Традиционные и перспективные стали для строительства магистральных газопроводов. М.: Логос, 2011. 316 с.