Термодинамический анализ пирометаллургической переработки вторичных пылей медеплавильных предприятий

Автор: Тимофеев Константин Леонидович, Мальцев Геннадий Иванович, Мусин Арсен Тахирович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металлургия техногенных и вторичных ресурсов

Статья в выпуске: 3 т.16, 2016 года.

Бесплатный доступ

Предмет исследования составляют вторичные пыли, образующиеся при плавке металлургических пылей, шлаков и клинкера, содержащих медь, цинк, драгоценные металлы и др., на шахтной (Ш) и руднотермической (РТ) печах, не имеющие реализации и технологии дальнейшей переработки, следующего состава, % (Ш/РТ): 1,5/2,1 Cu; 35,0/14,2 Pb; 19,1/11,8 Zn; 10,7/31,6 As; 1,4/0,9 Sb; 3,7/3,5 S; 4,4/2,0 Fe; 1,8/6,3 Cd; 0,4/1,9 Sn; 0,3/0,6 Te; 0,5/0,4 Bi; 1,0/0,6 [г/т] Au; 71,8/29,6 [г/т] Ag. Цель работы заключается в обосновании пирометаллургической технологии переработки вторичных пылей, обеспечивающей извлечение свинца и цинка в коллективный концентрат (продукт Pb-Zn), а также перевод мышьяка в состав отдельного продукта, пригодного для захоронения. При выполнении балансовых расчетов равновесных составов в гетерофазной системе «газ - жидкость - твердое» использовали функцию «Equilibrium Composition» программы «Outotec's Chemical Reaction and Equilibrium Software HSC Chemistry». Исходили из предположения, что продуктами восстановительной плавки вторичных пылей являются: газовая фаза, в которую переходят летучие соединения серы, цинка, мышьяка; шлак, получаемый с флюсами (СаО·SiO2; Al2O3); штейно-шпейзовая фаза - железо-мышьяковистые соединения; металлическая фаза - свинцовый сплав. В режиме обжига (600-650 °С) вторичной пыли нежелательный переход легко возгоняемых соединений мышьяка в газовую фазу усиливается по мере возрастания исходного содержания элемента в сырье и уменьшения количества извести в шихте. При плавлении (1300-1350 °С) шихты, содержащей вторичную пыль (~ 32 % As) и удельные количества компонентов к массе пыли, %: 25,0 известь; 80,0 Fe-стружка; 9,0 каменный уголь, получена штейно-шпейзовая фаза состава, %: 26,3-29,6 As; 59,3-61,4 Fe; 0,7-1,7 Pb; 0,1-0,2 Zn, которую можно рассматривать как As-продукт, пригодный для захоронения. Применение термодинамического прогнозирования (функция «Equilibrium Composition») с варьированием удельного количества следующих компонентов шихты к массе вторичной пыли, %: 1,0-14,5 Na2O; 0,7-9,7 SiO2; 1,3-14,8 СаО; 4,1-31,1 FeО; 1-10 С; 20-47 Fe, показало, что при уменьшении в системе количества восстановителей (Fe, FeО, С) и возрастании количества флюсовых компонентов (СаО, Na2O, SiO2) в исследованных интервалах возможно увеличение содержания мышьяка в шлаковой фазе с ~ 20 до ~ 65 %. Область применения результатов - прогнозирование равновесных составов образующихся фаз при пирометаллургической переработке промежуточных продуктов и отходов предприятий цветной металлургии.

Плавка, шлам, шихта, возгоны, шлак, штейн, мышьяк

Короткий адрес: https://sciup.org/147157034

IDR: 147157034 | УДК: 669.053 | DOI: 10.14529/met160319

Текст научной статьи Термодинамический анализ пирометаллургической переработки вторичных пылей медеплавильных предприятий

При плавке металлургических пылей, шлаков и клинкера, содержащих медь, цинк, драгоценные металлы и др., на шахтной (Ш) и руднотермической (РТ) печах образуются вторичные пыли (продукт Pb–Zn), не имеющие реализации и технологии дальнейшей переработки, следующего состава, % (Ш/РТ): 1,5/2,1 Cu; 35,0/14,2 Pb; 19,1/11,8 Zn; 10,7/31,6 As; 1,4/0,9 Sb; 3,7/3,5 S; 4,4/2,0 Fe; 1,8/6,3 Cd; 0,4/1,9 Sn; 0,3/0,6 Te; 0,5/0,4 Bi; 1,0/0,6 [г/т] Au; 71,8/29,6 [г/т] Ag [1, 2]. Целью работы является обоснование пирометаллургической технологии переработки вторичных пылей, обеспечивающей извлечение свинца и цинка, а также вывод мышьяка путём перевода его в отдельный продукт, пригодный для захоронения.

Методика исследований

Навески вторичной пыли с компонентами шихты (известковое молоко, железная стружка, уголь, шлак металлургический), помещенные в графитовые тигли, нагревали в муфельной печи в режимах обжига (600–650 °С) и плавления (1300– 1350 °С) в течение 1,5 ч. Полученный огарок после обжига и продукты плавки (черновой свинец, штейно-шпейзовая фаза, шлак, пыль) взвешивали и анализировали на содержание элементов, после чего расчетным путем определяли их распределение по фазам и продуктам.

При плавлении вторичных пылей с получением штейно-шпейзовой фазы (Fe–As) шихту готовили следующим образом: пыль дозировали с известью, заливали водой и перемешивали мешалкой 1 ч, затем выдерживали 5–6 ч в муфеле при 85–90 °С. После сушки к полученному материалу добавляли расчетное количество железной стружки, угля и шихту плавили. Продукты плавок взвешивали и анализировали на содержание As, Fe, Pb, Zn.

При выполнении балансовых расчетов равновесных составов в гетерофазной системе «газ – жидкость – твердое» использовали функцию «Equili-brium Composition» программы «Outotec's Chemical Reaction and Equilibrium Software HSC Chemistry» [3–6]. Исходили из предположения, что продуктами восстановительной плавки вторичных пылей являются:

-

– газовая фаза, в которую переходят летучие соединения серы, цинка, мышьяка;

-

– шлак, получаемый с флюсами (СаО . SiO 2 ; Al 2 O 3 );

-

– штейно-шпейзовая фаза – железо-мышьяковистые соединения;

-

– металлическая фаза – свинцовый сплав.

Коэффициенты активности всех химических соединений в термодинамических расчетах принимались равными единице.

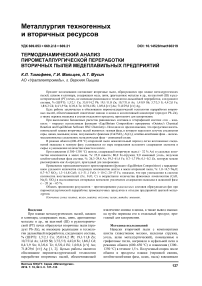

На основе предварительных балансовых расчетов определен рациональный состав (%) исходной шихты (100 кг) (табл. 1).

В ходе проведенных работ исследовали влияние удельного количества (%) восстановителей (углерод, железо металлическое) и флюсов (оксидов кальция, натрия, кремния, железа) по отношению к вторичной пыли, а также температуры плавки (1200–1350 °С) на распределение основных элементов шихты по продуктам пирометаллургического процесса.

Результаты и их обсуждение

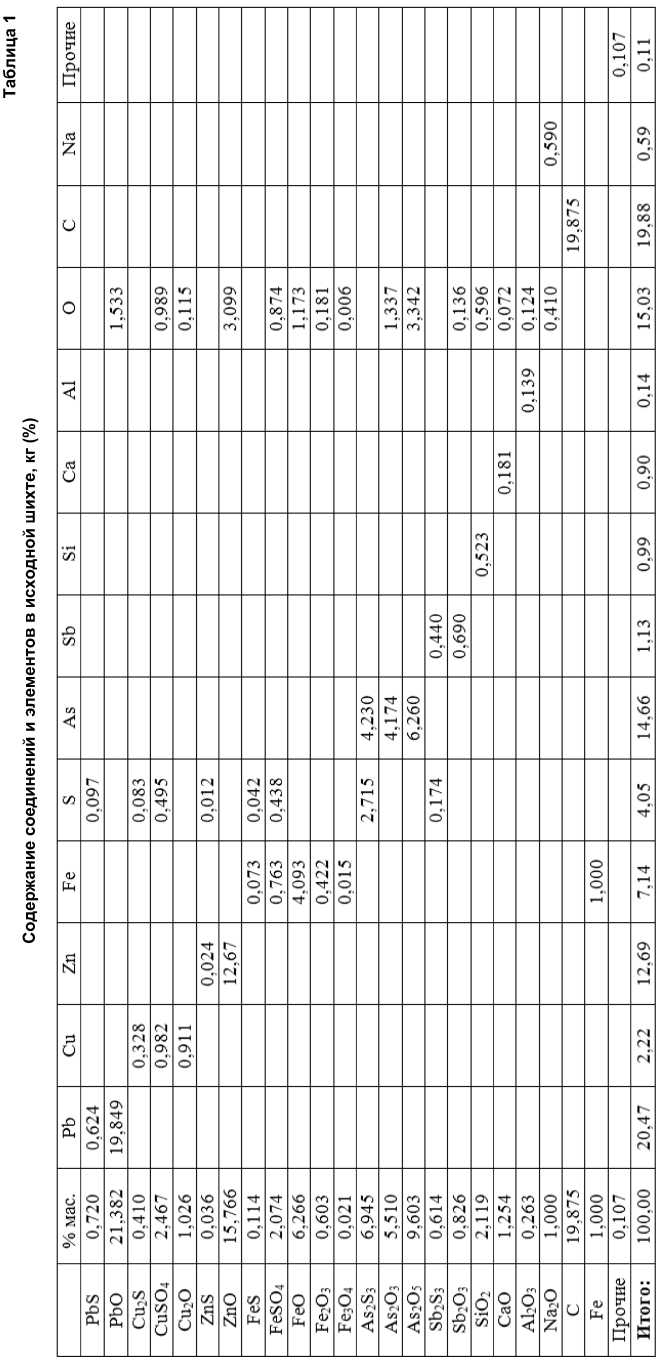

Показано, что при обжиге (600–650 °С) нежелательный переход легко возгоняемых соединений мышьяка в газовую фазу усиливается по мере возрастания исходного содержания элемента во вторичной пыли и уменьшения удельного расхода извести к массе вторичной пыли (рис. 1).

При плавлении (1300–1350 °С) шихты, содержащей вторичную пыль (12,1–29,5 % As) и удельные количества компонентов к массе пыли, %: 5–25 СаО; 40–83 Fe; 3–11 С, были получены Pb-сплав, штейно-шпейзовая (As–Fe) фаза, шлак и возгоны, конденсированные в пыли.

Установлено:

-

1. Количество свинца в металлической фазе возрастает с 8,0–9,3 до 33,0–44,5 % по мере сни-

- жения содержания мышьяка во вторичной пыли, соответственно, с 29,5 до 12,1 %.

-

2. Цинк на 97–99 % переходит в возгоны из всех исследованных образцов вторичной пыли.

-

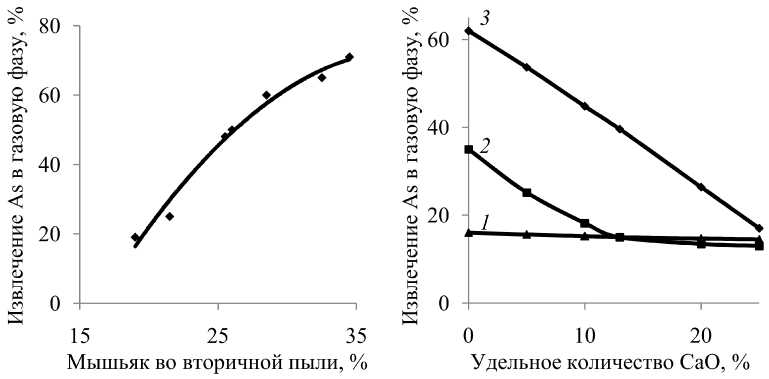

3. При высоком содержании мышьяка (12–29 % As) во вторичных пылях РТ-печи с ростом удельного количества извести (5–25 %) к массе вторичной пыли снижается извлечение мышьяка в газовую и шлаковую фазы и возрастает его переход в штейно-шпейзовую фазу с 40–45 до 85,1–93,0 % (рис. 2).

-

4. Из шихты, содержащей вторичную пыль (~ 32 % As) и удельные количества компонентов к массе пыли, %: 25 известь; 80 Fe-стружка; 9 каменный уголь, получена штейно-шпейзовая фаза состава, %: 26,3–29,6 As; 59,3–61,4 Fe; 0,7–1,7 Pb; 0,1–0,2 Zn, которую можно рассматривать как As-продукт, пригодный для захоронения.

При замене в составе шихты Fe-стружки на шлак металлургического завода состава, %: 39–46 Fe общ ; 25–32 Fe мет ; 10–11 СаО; 11–14 SiO 2 , в удельном количестве 270–350 % от массы пыли РТ или хвосты флотации конвертерных шлаков состава, %: 44–45 Fe общ ; 0,5–0,7 Cu; 4,5–5,0 Zn; 1,1–1,3 S общ ; 1,1–1,3 MgO; 3,0–3,3 СаО; 18–20SiO 2 , в удельном количестве 200 %, массы пыли РТ по результатам плавок было установлено:

-

1. Отсутствует металлическая фаза. Свинец сосредоточен преимущественно в штейно-шпейзо-вой фазе.

-

2. Не менее 90 % цинка переходит в возгоны.

-

3. Количественный выход штейно-шпейзовой фазы с содержанием мышьяка 25,2–28,7 % составил не менее70 %, а извлечение в нее мышьяка 42,2–66,6 %.

-

4. Низкое содержание пыли РТ в шихте (~ 20 %) и отсутствие чернового свинца в металлической фазе, не позволяет признать целесообразным данный вариант получения As-продукта для захоронения.

Целью термодинамического прогнозирования с использованием функции «Equilibrium Composi-tion» является поиск возможных альтернативных вариантов состава исходной шихты для плавления вторичных металлургических пылей с получением As-продукта, пригодного для захоронения.

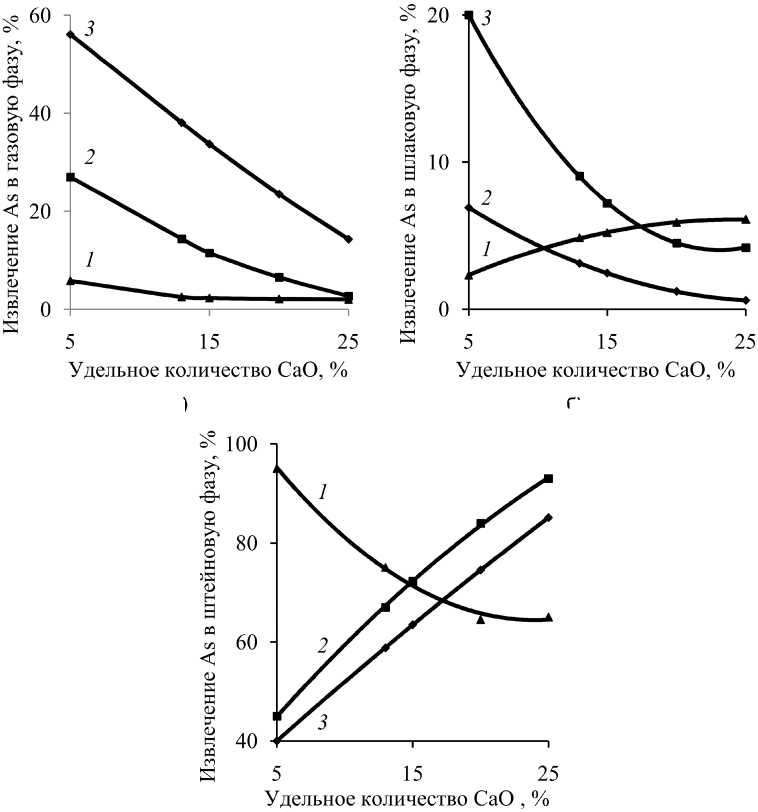

Варьировали расчетное содержание следующих компонентов шихты в удельных количествах к массе вторичной пыли, %: 1,0–14,5 Na2O; 0,7–9,7 SiO2; 1,3–14,8 СаО; 4,1–31,1 FeО; 1–10 С; 20–47 Fe. При этом переход мышьяка в состав штейно-шпей-зовой (ШШ) фазы изменялся в соответствие с расчетом согласно данным табл. 2 в интервале, %: 58,4–51,7 СаО; 44,5–42,9 Na 2 O; 44,1–43,4 SiO 2 ; 44,1–55,9 FeО; 44,6–70,4 С; 28,7–76,0 Fe.

Таким образом, в системе при отсутствии металлической фазы по мере возрастания количества флюсовых компонентов (СаО, Na 2 O, SiO 2 ) переход мышьяка в штейно-шпейзовую фазу несколько

а)

б)

Рис.1. Зависимость извлечения мышьяка в газовую фазу при обжиге от его содержания во вторичной пыли (а), %: 12,1 ( 1 ); 23,2 ( 2 ); 29,5 ( 3 ) и удельного количества извести к массе вторичной пыли (б)

а)

б)

в)

Рис. 2. Зависимость извлечения мышьяка при плавлении в фазы: газовую (а); шлаковую (б); штейно-шпейзовую (в) от удельного количества извести к массе вторичной пыли при исходном количестве мышьяка во вторичной пыли, %: 29,5 ( 1 ); 23,2 ( 2 ); 12,1 ( 3 )

Таблица 2

Расчётные значения степени перевода мышьяка из состава вторичных пылей в ШШ фазу (%) от удельного количества компонентов шихты (%)

|

Na 2 O/As |

1,0/44,5 |

4,0/44,1 |

7,0/43,6 |

10,0/43,2 |

14,5/42,9 |

|

SiO 2 /As |

0,7/44,1 |

2,7/43,9 |

4,7/43,7 |

6,7/43,5 |

9,7/43,4 |

|

CaO/As |

1,3/58,4 |

4,3/56,7 |

7,3/54,2 |

10,3/53,1 |

14,8/51,7 |

|

FeO/As |

4,1/44,1 |

12,1/47,3 |

20,1/50,6 |

28,1/53,8 |

31,1/55,9 |

|

C/As |

1,0/44,6 |

3,0/51,0 |

5,0/58,9 |

7,0/63,4 |

10,0/70,4 |

|

Fe/As |

20,0/28,7 |

26,0/40,1 |

33,0/51,8 |

40,0/63,4 |

47,0/76,0 |

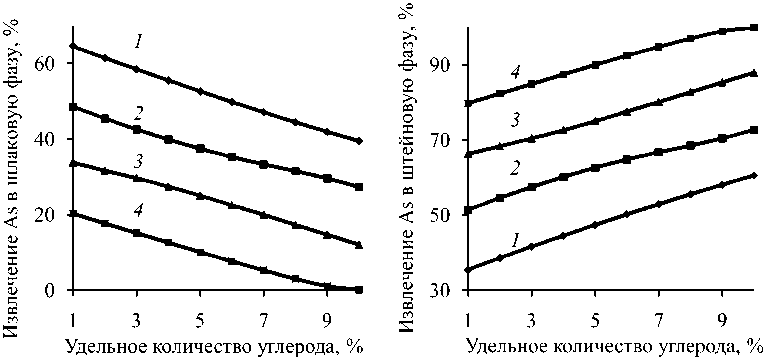

а) б)

Рис. 3. Зависимость извлечения As при плавлении 1350 °С в шлаковую (а) и штейно-шпейзовую (б) фазы от удельного количества углерода и железа, %: 20 ( 1 ); 30 ( 2 ); 40 ( 3 );

50 ( 4 ) к массе вторичной пыли

Таблица 3

Экспериментальные ( Y экс ) и расчётные ( Y рас ) значения степени перевода мышьяка из состава вторичных пылей в штейно-шпейзовую фазу

Для проверки адекватности результатов выполненных расчетов перевода мышьяка в штейно-шпейзовую фазу проведены плавки шихты состава, мас. %: 37,5 пыль (Ш); 12,9 пыль (РТ); 8,0 известь; 15,0 сода; 25–50 Fe-стружка; 4,5–9,0 уголь, при температуре 1300–1350 °С (табл. 3).

Выявленные расхождения между экспериментальными и рассчитанными значениями степени перевода мышьяка из состава вторичных пылей не превышают ~ 5 % от величины опытных значений (Yэкс) при высоком удельном количестве восстановителей к массе вторичной пыли, %: ≥ 40 Fe; ≥ 7 C, нивелирующих присутствие в составе шихты пыли (Ш) с низким содержанием мышьяка и под тверждают адекватность представленной в аналитической форме регрессионной зависимости степени перевода мышьяка в штейно-шпейзовую фазу (Y1,2, %) в зависимости от удельного количества металлического железа (Х1, %) и углерода (Х2, %) к массе вторичной пыли:

Y 1,2 = 17,721 + 1,15 Х 1 + 0,094 Х 1 Х 2 – –0,003 Х 12 – 0,053 Х 22 ; R 2 = 0,999.

Заключение

-

1. В режиме обжига(600–650 °С) вторичной пыли нежелательный переход легко возгоняемых соединений мышьяка в газовую фазу усиливается по мере возрастания исходного содержания элемента в сырье и уменьшения количества извести в шихте.

-

2. При плавлении (1300–1350 °С) шихты, содержащей вторичную пыль (~ 32 % As) и удельные количества компонентов к массе пыли, %:

-

3. Применение термодинамического прогнозирования (функция «Equilibrium Composition») с варьированием удельного количества следующих компонентов шихты к массе вторичной пыли, %: 1,0–14,5 Na 2 O; 0,7–9,7 SiO 2 ; 1,3–14,8 СаО; 4,1–31,1 FeО; 1–10 С; 20–47 Fe, показало, что при уменьшении в системе количества восстановителей (Fe, FeО, С) и возрастании флюсовых компонентов (СаО, Na2O, SiO2) в исследованных интервалах возможно увеличение содержания мышьяка в шлаковой фазе с ~ 20 до ~ 65 %.

25,0 известь; 80,0 Fe-стружка; 9,0 каменный уголь, получена штейно-шпейзовая фаза состава, %: 26,3–29,6 As; 59,3–61,4 Fe; 0,7–1,7 Pb; 0,1–0,2 Zn, которую можно рассматривать как As-продукт, пригодный для захоронения.

Список литературы Термодинамический анализ пирометаллургической переработки вторичных пылей медеплавильных предприятий

- Пат. 2180692 Российская Федерация. Способ переработки медьсодержащих шлаков/С.Г. Майзель. -Заявл. 07.09.1995; опубл. 20.03.2002.

- Плавка в жидкой ванне/под ред. А.В. Ванюкова. -М.: Металлургия. -1988. -208 с.

- Littlejohn, P. Selectivity of Commercial and Novel Mixed Functionality Cation Exchange Resins in Mildly Acidic Sulfate and Mixed Sulfate-Chloride Solution/P. Littlejohn, J. Vaughan//Hydrometallurgy, 2012. -Vol. 121-124. -P. 90-99 DOI: 10.1016/j.hydromet.2012.04.001

- Puts, G.J. The Influence of Inorganic Materials on Pyrolysis of Polytetrafluoroethylene. Part 1: The Sulfates and Fluorides of Al, Zn, Cu, Ni, Co, Fe and Mn/G.J. Puts, P.L. Crouse//Journal of Fluorine Chemistry. -2014. -Vol. 168. -P. 260-267 DOI: 10.1016/j.jfluchem.2014.05.004

- Sundman, B. The Implementation of an Algorithm to Calculate Thermodynamic Equilibria for Multi-Component Systems with Non-Ideal Phases in a Free Software/B. Sundman, X.-G. Lu, H. Ohtani//Computational Materials Science. -2015. -Vol. 101. -P. 127-137 DOI: 10.1016/j.commatsci.2015.01.029

- The Effect of Seawater Based Media on Copper Dissolution from Low-Grade Copper Ore/C.M. Torres, M.E. Taboada, T.A. Graber et al.//Minerals Engineering. -2015. -Vol. 71. -P. 139-145 DOI: 10.1016/j.mineng.2014.11.008