Термодинамическое моделирование процесса восстановления металлов из титаномагнетитовых концентратов Суроямского месторождения

Автор: Гамов Павел Александрович, Мальков Николай Васильевич, Рощин Василий Ефимович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металлургия чёрных, цветных и редких металлов

Статья в выпуске: 2 т.18, 2018 года.

Бесплатный доступ

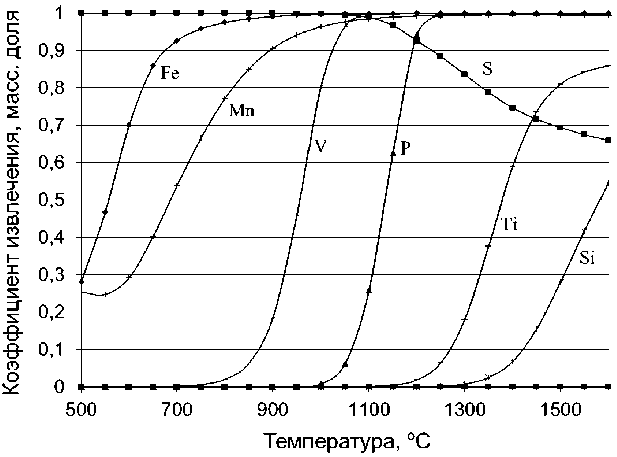

Прогнозные ресурсы Суроямского месторождения по категории Р1 превышают 2,2 млрд т титаномагнетитовых руд. Это аналог Качканарского месторождения в Свердловской области. Основным элементом является железо, содержание которого составляет 16,5 %, попутно можно извлекать титан, ванадий и фосфор. Переработку концентратов планируется производить по технологии ITmk3. В данной работе с помощью программного комплекса Terra проведен термодинамический анализ, позволяющий оценить влияние температуры на параметры процессов, протекающих в системе «металл - шлак - газ». Проведена оценка влияния температуры на состав металла. Установлено, что при температуре 500…800 °С металлическая фаза состоит из железа, марганца, серы и углерода. При увеличении температуры (выше 800 °С) из шихты в металл восстанавливаются ванадий, фосфор, титан и кремний. Содержание ванадия достигает максимума при температуре 1100 °С, фосфора - 1250 °С, а содержание титана и кремния растет с повышением температуры. Показано влияние температуры на состав шлаковой фазы. Установлено, что в интервале температуры 500…1100 °С содержание FeO уменьшается с 65 до 0 %. Это приводит к увеличению относительной доли других оксидов (SiO2, Al2O3, CaO, MgO и др.). Доля P2O5 достигает максимума при температуре 1000 °С, TiO2 - 1250 °С, SiO2 - 1350 °С. Определены коэффициенты извлечения элементов из шихты в металл. Установлено, что с повышением температуры коэффициент извлечения железа, марганца, ванадия, фосфора, титана и кремния увеличиваются, а серы - уменьшается. В интервале температуры 1350…1400 °С коэффициент извлечения железа, марганца, ванадия, фосфора 1, титана 0,4…0,6, кремния 0,02…0,07 и серы 0,75…0,79.

Суроямское месторождение, титаномагнетит, моделирование

Короткий адрес: https://sciup.org/147157131

IDR: 147157131 | УДК: 669-1 | DOI: 10.14529/met180203

Текст научной статьи Термодинамическое моделирование процесса восстановления металлов из титаномагнетитовых концентратов Суроямского месторождения

В Челябинской области находится перспективное Суроямское месторождение титаномагнетитовых руд. Прогнозные ресурсы месторождения по категории Р1 превышают 2,2 млрд т титаномагнетитовых руд, а до глубины 300 метров – 6 млрд т. Основным элементом является железо, содержание которого составляет 16,5 %, попутно можно извлекать также титан, ванадий и фосфор [1–7]. Титаномагнетитовые руды с содержанием: железа – 14,3 %, железа магнетитового 9,5 %, диоксида титана – 1,03 %, пентаоксида ванадия – 0,09 %, пентаоксида фосфора – 0,33 %. Мокрая магнитная сепарация исходной руды позволяет получить при конечном измельчении ее до 95…98 % класса 0,074 мм концентраты с содержанием 65,8 % железа, 1,55 % TiO2 и 0,47 % V2О5. Переработку таких концентратов целесообразно производить по технологии ITmk3.

Цель нашей работы – термодинамический анализ влияния температуры на параметры процессов, протекающих в системе «металл – шлак – газ», при получении чугунных гранул по технологии ITmk3 из суроямского титаномагнетитового концентрата и коркинского бурого угля.

Анализ выполнен с помощью программы расчёта термодинамических систем Terra [8– 10]. В качестве расчетной была выбрана трехфазная система, состоящая из двух конденсированных и одной газовой фаз. Конден-

Металлургия чёрных, цветных и редких металлов сированные фазы представляют собой два нерастворимых друг в друге раствора, первый является преимущественно металлическим, второй – оксидным.

Для ра с че т а п ри н ят с л е д у ю щ и й с ос т а в контактирующих фаз.

Раствор S1 (шлак): Al 2 SiO 5 , MnSiO 3 , Cr 2 SiO 4 , FeAl 2 O 4 , CaAl 2 O 4 , F eSiO 3 , SiO 2 , Al 2 O 3 , FeO, MnO, MgO, MgSiO 3 , M g 2 SiO 4 , MgAl 2 O 4 , CaO, CaSiO 3 , Ca 2 SiO 4 .

Раствор S2 (металл): FeSi, S, P, C, Si, SiS, SiC, Al, Fe, FeS, Fe 3 C, Mn, M nS, V, VC, Ti, TiC.

Газовая фаза: Н 2 , Н 2 О, Ar, SO, SO 2 , N 2 , CO, CO 2 .

Исход н а я с ис те ма с ос тоя ла и з 100 к г ж ел е зору д н ого к он ц е н трат а и 108, 15 к г у гля. Р ас ход у гля оп ре де ле н в ре зу льта те ра с ч е та мат ери а льного б ала н са в ос с та н ов и те льн ой п л а в к и с у роямс кого к онцентрата с и с п о льзов ани е м в к аче с тв е в ос с тан ов и те ля к ор к и н с кого бурого угля.

Химический состав концентрата и золы угля приведен в табл. 1.

Бурый уголь Коркинского месторождения содержит 25 % золы, 41,6 % летучих веществ, 1,2 % серы и 32,2 % нелетучего углерода. Высокое содержание серы в восстановителе может привести к получению чугуна с содержанием серы выше требуемого предела.

Фазовый состав руды: FeTiO 3 , Fe 3 O 4 .

Исследования выполнены для интервала температуры 500…1600 °С.

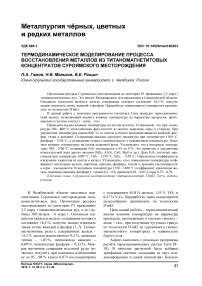

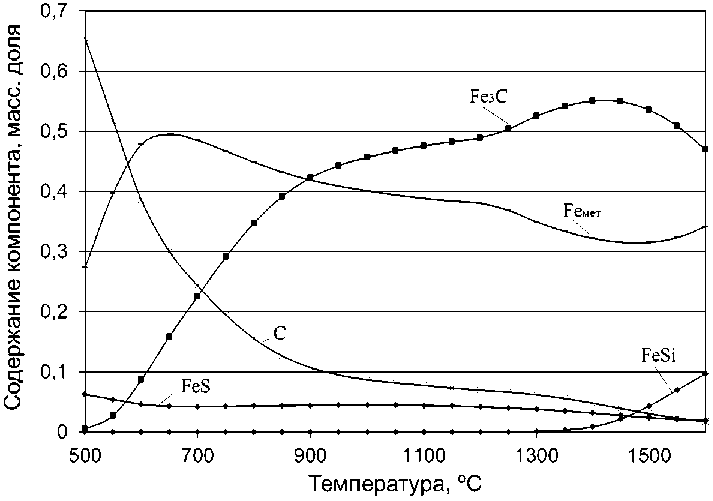

Влияние температуры на состав металлической фазы приведен на рис. 1, 2.

Установлено, что при температуре 500…800 °С металлическая фаза состоит из железа, марганца, серы и углерода. При увеличении температуры (выше 800 °С) из шихты в металл восстанавливаются ванадий, фосфор, титан и кремний. Содержание ванадия достигает максимума при температуре 1100 °С, фосфора – 1250 °С, а содержание титана и кремния увеличивается с повышением температуры.

Таблица 1

Химический состав концентрата и золы угля

|

Материал |

Состав, % |

||||||||||

|

FeO |

Fe 2 O 3 |

SiO 2 |

Al 2 O 3 |

CaO |

MgO |

TiO 2 |

V 2 O 5 |

MnO |

P 2 O 5 |

SO 3 |

|

|

Суроямский концентрат |

25,96 |

61,0 |

3,2 |

2,4 |

1,04 |

2,6 |

2,65 |

0,62 |

0,20 |

0,33 |

– |

|

Зола угля |

– |

12,6 |

47,0 |

22,7 |

5,3 |

3,0 |

0,9 |

– |

0,3 |

4,6 |

5,6 |

Рис. 1. Влияние температуры на содержание железа металлического (Fe мет ), карбида железа (Fe 3 C), сульфида железа (FeS), силицида железа (FeSi) и углерода (графита) (C) в металле

Рис. 2. Влияние температуры на содержание серы (S), ванадия (V), фосфора (P), титана (Ti) и кремния (Si) в металле

Хими че ск и й сос та в ме талла д ля температуры 1350…1400 °С п ри в е д е н в та бл. 2.

Полученная металлическая фаза – ванадиевый чугун с высоким содержанием серы и фосфора. Содержание серы в металле при температуре 1350 °С – 1,3…1,5 %, а фосфора – 0,68 %. С повышением температуры содержание серы в металле уменьшается.

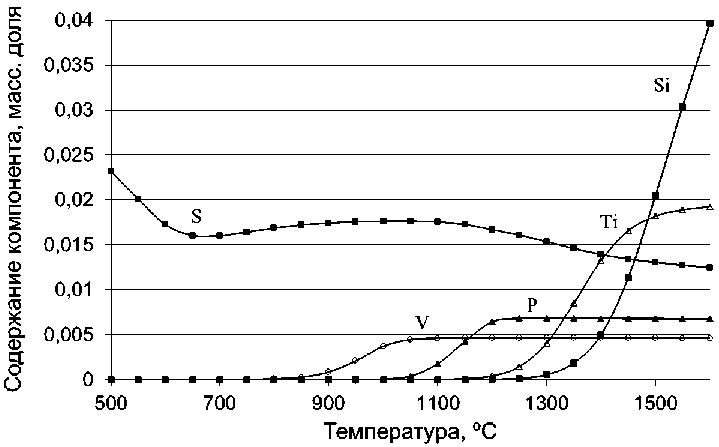

Влияние температуры на состав шлаковой фазы приведен на рис. 3. Установлено, что с

Таблица 2

Рис. 3. Влияние температуры на состав шлака (без учета образования ассоциатов)

Химический состав металла

|

Температура, °C |

Содержание, % |

|||||||

|

Fe |

S |

Р |

С |

Si |

Мn |

V |

Ti |

|

|

1300 |

86 |

1, 50 |

0,68 |

3,70 |

0,05 |

0,25 |

0,46 |

0,40 |

|

1350 |

86 |

1, 40 |

0,68 |

3,70 |

0,18 |

0,25 |

0,46 |

0,80 |

|

1400 |

86 |

1, 30 |

0,68 |

3,70 |

0,49 |

0,25 |

0,46 |

1,30 |

Металлургия чёрных, цветных и редких металлов повышением температуры состав шлака непрерывно изменяется. В интервале температуры 500…1100 °С содержание FeO уменьшается с 65 % до 0 %. Это приводит к увеличению относительной доли других оксидов (SiO2, Al2O3, CaO, MgO и др). Доля P2O5 достигает максимума при температуре 1000 °С, TiO2 – 1250 °С, SiO2 – 1350 °С. Доли Al2O3 и MgO увеличиваются при повышении температуры в исследованном интервале.

В и н те рв а л е те мпе ра ту ры 500… 1000 °С о с н овн ос ть ш л а ка с ос та вляе т 0, 17, в и н те рвале 1000…1350 °С ос н ов нос ть шлак а у м ень шаетс я д о 0, 14, за те м с п овыш е н и е м те мп е р а туры до 1600 ° С ос н ов н ос ть ш л а к а у в е ли чи в а ется до 0,25.

Хими че ск и й с оста в ш л а ка д ля те мп е ра туры 1350…1400 °С , оп ре деле н н ый в ре зу льта т е терм оди намическ ого ана ли за , п ри в е д е н в табл. 3.

При п ере с ч е те э той мн о гок омпонентн ой си с те мы н а ч е тырехк омпон е н тн у ю CaO–SiO2– MgO–Al 2 O 3 состав шлака: 50 % SiO 2 , 13 % MgO, 7 % CaO и 30 % Al 2 O 3 . Т е мпе ра ту ра п ла в лен и я та к ого шла ка ок ол о 1400 °С [4]. Основн ость ш л а к а при те мп е р атуре 1350 °С – 0,15.

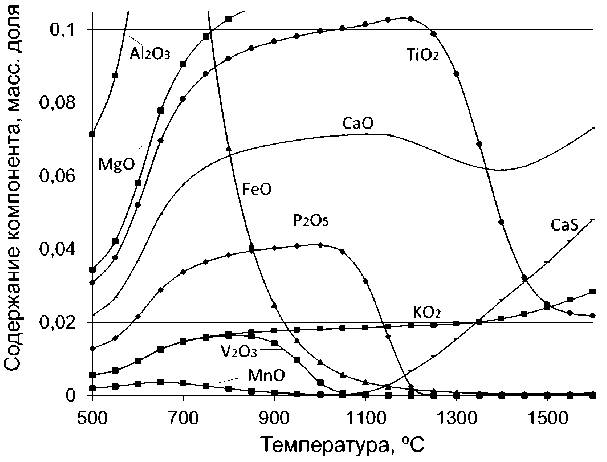

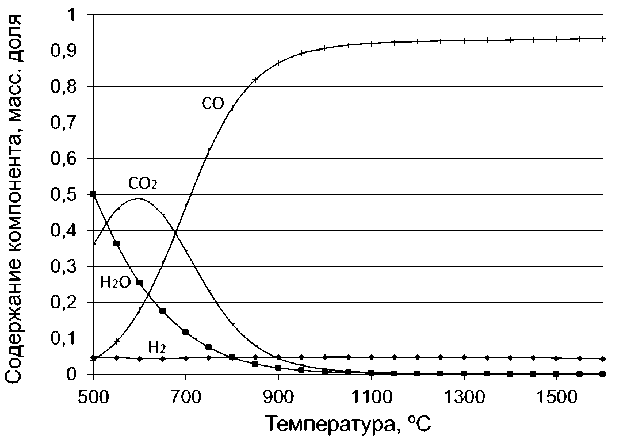

Влияние температуры на состав газовой фазы представлено на рис. 4.

Содержание СО в составе газовой фазы в интервале температуры 500…1600 °С увеличивается от 5 до 94 %. Содержание воды уменьшается с 50 % при 500 °С до 0 % при 1000 °С. Содержание углекислоты максимально при температуре около 600 °С (570 °С), при температуре 1000 °С и более углекислоты в газовой фазе нет.

Результаты расчета коэффициента извлечения элементов из шихты в металл представлены на рис. 5. Установлено, что с повышением температуры коэффициент извлечения железа, марганца, ванадия, фосфора, титана и кремния увеличиваются, а серы – уменьшается. В интервале температуры 1350–1400 °С коэффициент извлечения железа, марганца, ванадия, фосфора – 1, титана 0,4…0,6, кремния 0,02…0,07 и серы 0,75…0,79.

Таким образом, выполнен термодинамический анализ процессов в системе «металл – шлак – газ» при карботермическом восстановлении компонентов из суроямских тита-номагнетитов. Определено влияние температуры на последовательность и степень вос-

Таблица 3

Химический состав шлака

|

Температура, °С |

Содержание, % |

||||||||||

|

SiO 2 |

Al2O3 |

FeO |

МnО |

V 2 O 3 |

ТiO 2 |

МgО |

СаО |

CaS |

Р 2 O 5 |

КO 2 |

|

|

1300 |

44,47 |

24,81 |

0,08 |

< 0,01 |

< 0,01 |

8,79 |

11,98 |

6,42 |

1,54 |

< 0,01 |

1,95 |

|

1350 |

44,94 |

25,52 |

0,06 |

< 0,01 |

< 0,01 |

6,87 |

12,32 |

6,23 |

2,07 |

< 0,01 |

2,01 |

|

1400 |

44,85 |

26,65 |

0,05 |

< 0,01 |

< 0,01 |

4,72 |

12,86 |

6,16 |

2,6 |

< 0,01 |

2,1 |

Рис. 4. Влияние температуры на состав газовой фазы

Рис. 5. Коэффициент извлечения элементов из шихты в металл

ста н ов ле н и я э ле ме н тов и з руды. Оп ре д е ле н сос та в ме талла , ш лак а и га за . Р е зу льта ты р а счетов могут б ыть и с п ол ьзов а н ы д ля к ор ре к ти ров к и те хн оло ги и I T m k 3 п ри п рои зв од с тв е ч угу н н ых грану л, а та к ж е д ля и зу че н и я к и н етики подобных процессов [11– 1 5].

Список литературы Термодинамическое моделирование процесса восстановления металлов из титаномагнетитовых концентратов Суроямского месторождения

- Kapelyushin, Y. Beneficiation of Vanadium and Titanium Oxides by Using Selective Extraction of Iron in Low-Titanium Magnetite Concentrate/Y. Kapelyushin, V. Roshchin, A. Roshchin//Solid State Phenomena. -2017. -Vol. 265. -P. 913-918 DOI: 10.4028/www.scientific.net/SSP.265.913

- Formation of a Network Structure in the Gaseous Reduction of Magnetite Doped with Alumina/Y.E. Kapelyushin, Y. Sasaki, J. Zhang et al.//Metallurgical and Materials Transactions B. -2017. -Vol. 48, no. 2. -P. 889-899 DOI: 10.1007/s11663-016-0897-1

- Studying microstructure and phase composition of a new complex calcium containing alloy/I. Bartenev, A. Issagulov, A. Baysanov et al.//Metalurgija. -2016. -Vol. 55, no. 4. -P. 727-729.

- Role of a silicate phase in the reduction of iron and chromium and their oxidation with carbide formation during the manufacture of carbon ferrochrome/V.E. Roshchin, A.V. Roshchin, K.T. Akhmetov, S.P. Salikhov//Russian Metallurgy (Metally). -2016. -Vol. 2016, no. 11. -P. 1092-1099 DOI: 10.1134/S0036029516090123

- Effect of Alumina on the Gaseous Reduction of Magnetite in CO/CO2 Gas Mixtures/Y.E. Kapelyushin, X. Xing, J. Zhang et al.//Metallurgical and Materials Transactions B. -2015. -Vol. 46, no. 3. -P. 1175-1185 DOI: 10.1007/s11663-015-0316-z

- In-Situ Study of Gaseous Reduction of Magnetite Doped with Alumina Using High-Temperature XRD Analysis/Y.E. Kapelyushin, Y. Sasaki, J. Zhang et al.//Metallurgical and Materials Transactions B. -2015. -Vol. 46, no. 6. -P. 2564-2572 DOI: 10.1007/s11663-015-0437-4

- Effects of Temperature and Gas Composition on Reduction and Swelling of Magnetite Concentrates/Y.E. Kapelyushin, Y. Sasaki, J. Zhang et al.//Metallurgical and Materials Transactions B. -2016. -Vol. 47, no. 4. -P. 2263-2278 DOI: 10.1007/s11663-016-0719-5

- Моделирование химических и фазовых равновесий при высоких температурах: свидетельство о государственной регистрации программы для ЭВМ № 920054 Российская Федерация/Б.Г. Трусов; МГТУ им. Н.Э. Баумана; РосАПО. -1992.

- Трусов, Б.Г. Программная система ТЕРРА для моделирования фазовых и химических равновесий при высоких температурах/Б.Г. Трусов//III Международный симпозиум «Горение и плазмохимия». -Алматы: Казак университетi, 2005. -С. 52-57.

- Гамов, П.А. Термодинамический анализ распределения серы при ЭШП стали 12Х1МФ под доменным шлаком/П.А. Гамов, Н.В. Мальков//Вестник ЮУрГУ. Серия «Металлургия». -2017. -Т. 17, № 4. -C. 32-37 DOI: 10.14529/met170403

- Дрозин, А.Д. Алгоритм математической обработки информации, снимаемой с поверхности микрошлифов при исследовании загрязненности стали неметаллическими включениями/А.Д. Дрозин, Н.М. Япарова, Е.Ю. Куркина//Вестник ЮУрГУ. Серия «Компьютерные технологии, управление, радиоэлектроника». -2018. -Т. 18, № 1. -С. 124-132 DOI: 10.14529/ctcr180115

- Математическое описание кристаллизации методом виртуальных объемов/М.В. Дудоров, А.Д. Дрозин, В.Е. Рощин и др.//Вестник ЮУрГУ. Серия «Математика. Механика. Физика». -2012. -№ 11 (270). -С. 78-88.

- Model for nanocrystal growth in an amorphous alloy/P.A. Gamov, A.D. Drozin, M.V. Dudorov, V.E. Roshchin//Russian Metallurgy. -2012. -Т. 2012, № 11. -С. 1002-1005 DOI: 10.1134/S0036029512110055

- Модель роста нанокристаллов в аморфном сплаве/П.А. Гамов, А.Д. Дрозин, М.В. Дудоров, В.Е. Рощин//Металлы. -2012. -№ 6. -С. 101-106.

- Япарова, Н.М. Метод решения некоторых многомерных обратных граничных задач параболического типа без начальных условий/Н.М. Япарова//Вестник ЮУрГУ. Серия «Компьютерные технологии, управление, радиоэлектроника». -2015. -Т. 15, № 2. -С. 97-108 DOI: 10.14529/ctcr150211