Термокинетическая диаграмма распада аустенита стали 40ХГМ (AiSi 4140)

Автор: Мирзаев Д.А., Фоминых Е.А., Токовой O.K., Шабуров Д.В.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 10 (65), 2006 года.

Бесплатный доступ

Короткий адрес: https://sciup.org/147156550

IDR: 147156550

Текст обзорной статьи Термокинетическая диаграмма распада аустенита стали 40ХГМ (AiSi 4140)

Поковки из стали 40ХГМ и ее зарубежного аналога AiSi 4140 довольно широко изготавливают на отечественных предприятиях. Сталь склонна к образованию флокенов, поэтому очень важно иметь возможность оценивать характер структуры формирующейся в ходе охлаждения для того, чтобы уточнить технологию последующей противофло-кенной обработки. Поскольку например появление бейнита и мартенсита стимулирует возникновение флокенов, то оценки структурного состояния удобно производить с помощью термокинетических диаграмм распада у-фазы.

Построение подобной диаграммы является целью настоящей работы.

Материал и методика исследования

Из промышленной поковки, состав которой представлен в табл. 1, были вырезаны цилиндрические образцы длинной 50 мм; диаметр образцов был разный от 2,5 до 4 мм для того, чтобы получить различные скорости охлаждения.

Эксперименты по охлаждению и распаду у-фазы в ходе него были выполнены с помощью дилатометра Шевенара. После установки образца на него накатывали печь с температурой 900 °C, фиксируя кривую нагрева, выдерживали порядка 30 минут, а затем охлаждали. Причем скорости охлаждения изменяли в широких пределах, применяя образцы разного диаметра и различные условия охлаждения от замедленного охлаждения с печью, у которой постепенно снижали напряжение питания, до быстрого охлаждения образца в трубке (после откатки печи) в струе воздуха от вентилятора.

Результаты исследования

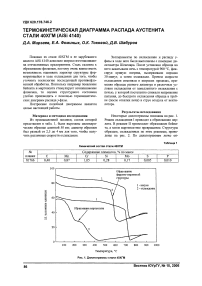

Некоторые дилатограммы показаны на рис. 1. Режим охлаждения I приводит к образованию перлита. В режиме II происходит образование бейнита, а затем мартенситное превращение. Структуры образцов, охлажденных по этим режимам, приведены на рис. 2. По дилатограммам легко оп-

Таблица1

Химический состав стали 40ХГМ

|

№ плавки |

Содержание элементов, % по массе |

||||||

|

С |

Мп |

Сг |

Si |

Мо |

S |

Р |

|

|

81766 |

0,40 |

0,87 |

1,05 |

0,28 |

0,17 |

0,005 |

0,010 |

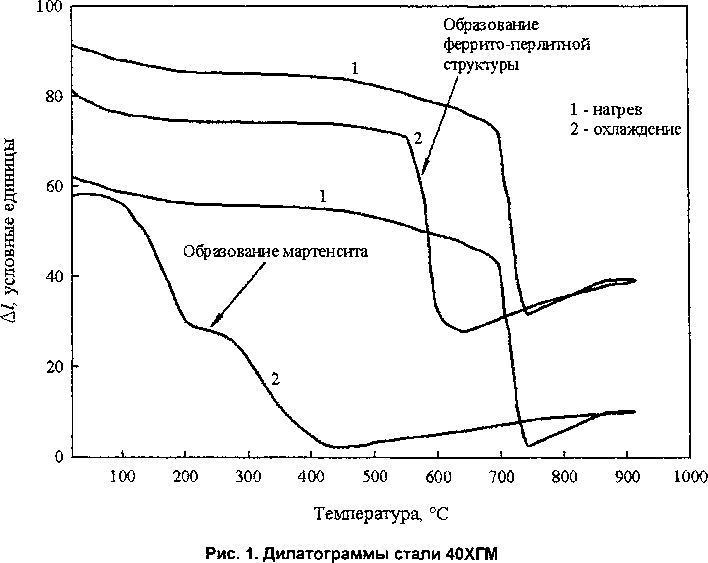

Рис. 2. Структуры образцов после дилатометрических исследований: а - перлит; б - бейнит + мартенсит

ределяются температуры начала, конца распада и превращения на 50 %. Соответствующие температуры были нанесены на кривые изменения температур со временем. За начало времени принимали момент достижения по дилатограмме температуры

А3, как верхней температурной границы распада /-фазы.

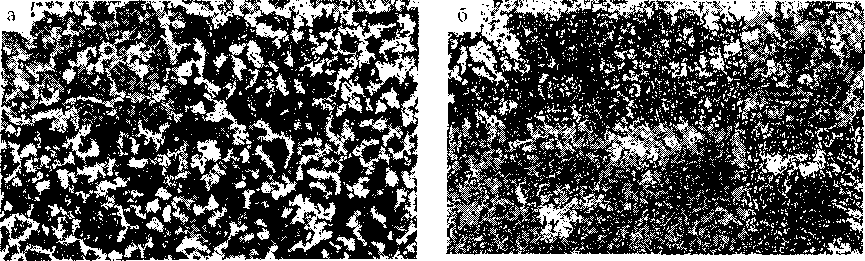

Построенная термокинетическая диаграмма представлена на рис. 3. Она была использована для оценки характера распада у-фазы поковок раз-

Время, с

Рис. 3. Термокинетическая диаграмма распада аустенита стали 40ХГМ, используемой для производства поковок

личного диаметра (200, 400 и 600 мм) в условиях охлаждения на воздухе.

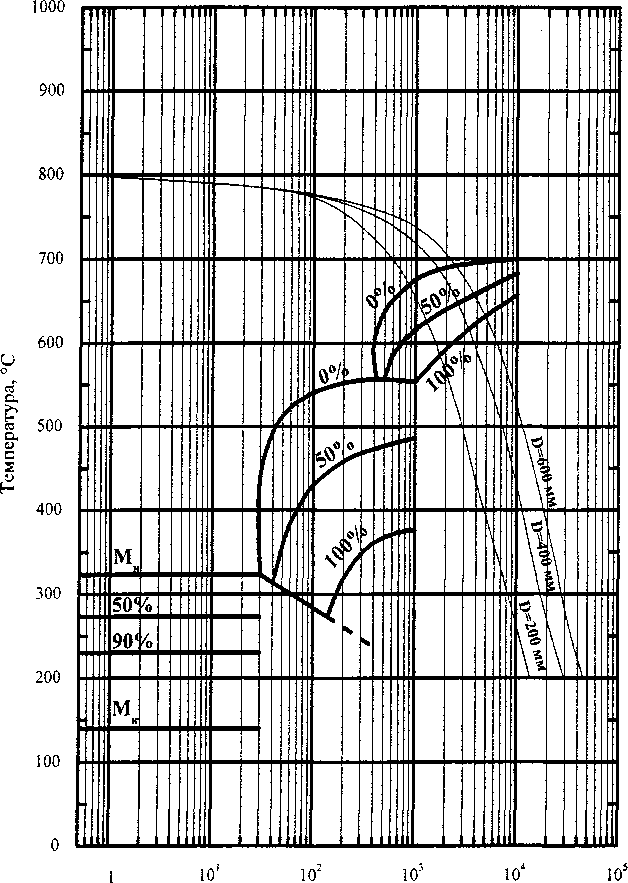

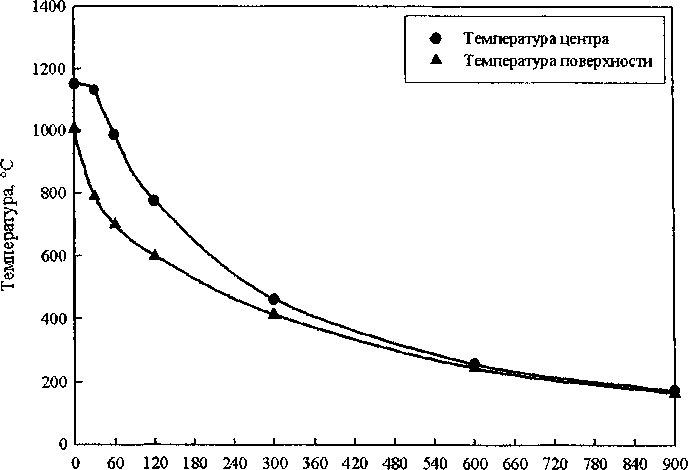

Подробные данные об изменении температур на поверхности и на оси приведены в [1]. Различие в ходе кривых охлаждения поверхности и центра наглядно проявляется в том случае, если эти кривые строить, начиная с температуры, превышающей А3, как это, например, показано на рис. 4.

Однако, учитывая тот факт, что выше А3, распад аустенита не возможен, были рассчитаны времена охлаждения поверхности и оси по отношению к моментам времени, когда температура в этих точках была равной А3 = 810 °C. Неожиданно выяснилось, что отсчитанные от А3 кривые охлаж дения осевых точек и поверхности практически совпадают (табл. 2), а это означает, что структуры распада /-фазы по сечению поковки должны быть одинаковыми.

При внимательном анализе ситуации стало ясно, что ниже 800 °C охлаждение поковок следует режиму, названному В. Кондратьевым регулярным [2]. Именно для регулярного режима для любой точки в заданном круговом сечении отношение

Г/^охл = const

Это означает, что хотя охлаждение точек поверхности и оси происходит неодинаково, но к любой данной температуре Т они подходят, имея одинаковую скорость. Поэтому, если строить кри-

Время, мин

Рис. 4. Температуры центра и поверхности поковок 0 600 мм при охлаждении на воздухе

Таблица 2

Длительность охлаждения поверхности и центра поковок разного диаметра по отношению к критической температуре начала превращения Ас3 = 810 °C, мин

Однако такой упрощенный анализ можно применять для превращения в основном объеме имеет два недостатка. Термокинетическая диаграмма была построена с помощью образцов, прошедших повторную аустенитизацию в печи дилатометра в отличие от самих поковок. Размер зерна у дилатометрических образцов, следовательно, был меньше, что должно сместить С-образную диаграмму влево. Второй недостаток заключается в неучете ликвационных эффектов.

Заключение

Итак, для образцов промышленных поковок стали 40ХГМ сняты дилатограммы охлаждения с различными скоростями, на основе которых построена термокинетическая диаграмма распада аустенита. Наложение на диаграмму кривых охлаждения промышленных поковок диаметром 200, 400 и 600 мм, позволило установить, что распад аустенита происходит на первой ступени, то есть образуется феррито-перлитная структура.