Термомодифицированная древесина как строительный материал

Автор: Костюкевич Вадим Михайлович

Журнал: Ученые записки Петрозаводского государственного университета @uchzap-petrsu

Рубрика: Технические науки

Статья в выпуске: 4 (133), 2013 года.

Бесплатный доступ

Область применения древесины как строительного материала зависит от ее свойств. Можно получать древесину с заданными свойствами, подбирая режимы термообработки. Сравнительный анализ различных режимов термообработки позволил сделать вывод, что хотя физико-механические свойства термически обработанной древесины и зависят от породы и режимов термообработки, но, согласно зарубежным экспериментальным данным, их общая тенденция такова: чем выше температура обработки, тем лучше биологическая долговечность древесины, снижается гигроскопичность, уровень равновесной влажности, улучшаются термоизоляционные свойства. Но в то же время при увеличении температуры обработки ухудшаются прочностные характеристики древесины. Однако данные экспериментальных исследований свойств термически обработанной древесины в редких случаях могут не только несколько отличаться, но и быть противоположными, что доказывает необходимость проведения дополнительных экспериментальных исследований влияния режимов термообработки на свойства древесины, объяснения и согласования полученных результатов с аналогичными зарубежными. Например, некоторые зарубежные источники показывают многократное увеличение стойкости к грибковым поражениям термически обработанной древесины при высоких температурах (230-240 °С). По другим данным, термомодификация древесины не оказывает существенного положительного влияния на скорость биообрастания плесневелыми грибами, напротив, с увеличением температуры обработки до 240 °С скорость грибкового поражения увеличивается. Перспективным направлением исследований является технология насыщения термомодифицированной древесины наноразмерными материалами (например, наноструктурированным шунгитом) на 3-й фазе стабилизации, охлаждения и набора влажности. Если на этой фазе в паровоздушную смесь добавить наноразмерный композит, который вместе с парами воды насытит древесину по всему объему, то можно ожидать существенного изменения ее свойств. Целесообразность исследований в данном направлении подтверждается эффективностью применения наномодификаторов в технологии производства древесно-стружечных плит.

Термическая обработка древесины, термомодификация древесины, технологии термической обработки древесины, свойства термически обработанной древесины

Короткий адрес: https://sciup.org/14750440

IDR: 14750440 | УДК: 674.04

Текст научной статьи Термомодифицированная древесина как строительный материал

Древесина по праву считается одним из самых распространенных строительных материалов. Наряду с такими преимуществами, как экологичность и легкость обработки в сравнении с другими строительными материалами, необработанная древесина имеет ряд существенных недостатков, основными из которых являются относительно малый срок эксплуатации в наружных конструкциях и нестабильность размеров в зависимости от условий окружающей среды. При этом качество изделий из древесины зависит от содержания в ней влаги, влияющей на интенсивность биологического разрушения [4].

Для улучшения потребительских свойств древесных материалов – атмосферной стойкости, устойчивости к грибковым поражениям – изделия из древесины подвергают обработке (модификации). Различают по меньшей мере 5 способов модифицирования древесины [2]:

термомеханическое, химико-механическое, термохимическое, химическое, радиационно-химическое.

Химическая обработка древесины до недавнего времени была самым распространенным способом как в Европе, так и в США. Но повышение требований к экологичности деревянных конструкций в США с 2003 года и ограничения на использование химически обработанной древесины с 2004 года в странах Евросоюза заставили осваивать альтернативные технологии по термической обработке древесины, обеспечивающие получение экологически чистых деревянных конструкций с улучшенными свойствами. По результатам проведенных исследований [4] такая термически модифицированная древесина признана безопасным материалом как для наружных работ, так и для внутренней отделки помещений.

Первые статьи по технологиям термообработки древесины появились в 1930-е годы.

Но промышленного применения эти технологии не находили десятки лет по причине сложности процесса – обеспечения равномерного нагрева древесины в среде защитных газов без поверхностного обугливания. К тому же после термообработки ухудшались механические свойства древесины, что ограничивало область ее применения [15]. В 1950–70-е годы достаточно много работ по этой теме было опубликовано в Германии. Основное внимание уделялось изучению таких свойств термообработанной древесины, как стойкость к грибковым поражениям, сорбционные характеристики. Исследовались процессы термообработки древесины под высоким давлением.

С 80-х годов XX века в Европе быстро возрастает интерес к экологически чистым строительным материалам и термическая обработка древесины признается перспективным методом улучшения ее биологической стойкости без добавления химических веществ. Различные методы термической обработки древесины развивались в Германии, Франции, Финляндии и Нидерландах [7], [8], [9], [10], [11], [12], [13], [14], [15], [16], [17].

Термическая модификация древесины заключается в ее нагреве и выдержке при темпе -ратуре от 160 до 270 °С в бескислородной среде. Технологии обработки различаются режимами нагрева древесины и видом защитной среды.

ОСНОВНЫЕ ТЕХНОЛОГИИ

Основные технологии термической обработки древесины, получившие распространение и промышленное внедрение, приведены в таблице.

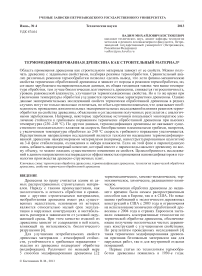

Параметры технологических процессов и продолжительность термической обработки древесины зависят от породы древесины, размеров заготовок, начальной влажности и требуемых свойств. Как правило, обработка включает три фазы:

-

1. Нагревание древесины и сушка в паровоздушной среде практически до нулевой влажности;

-

2. Тепловая обработка при температуре, вызывающей необратимые изменения в древесине и выдерживание температуры в течение нескольких часов в зависимости от требуемых свойств;

-

3. Постепенное охлаждение, стабилизация (выдержка) и набор влажности 4–7 %.

Рис. 1. Фазы термообработки

Представленный на рис. 1 режим обработки соответствует технологии Thermowood. Но в той или иной степени эти фазы присутствуют во всех известных технологиях термической обработки древесины. Продукт такой обработки называют термодревесиной.

В настоящее время в мире производится более 250 тыс. м 3 термодревесины в год, причем ее рынок ежегодно растет на 20–25 %. Одним из основных мировых производителей термически обработанной древесины является Финляндия. Финская технология Thermowood является наиболее распространенной в мире и поддерживается Финской ассоциацией Thermowood (Finnish Thermowood Association) [8], [12], [13].

СВОЙСТВА ТЕРМИЧЕСКИ

ОБРАБОТАННОЙ ДРЕВЕСИНЫ

При нагревании древесины до 180–250 °С происходит изменение ее свойств. Физико-механические свойства термически обработанной

Основные технологии термомодифицирования древесины

Плотность термообработанной древесины и ее вес коррелированны; для различных пород наблюдается снижение указанных свойств в среднем на 5–15 % при температурах обработки свыше 200 °С [13]. Другие данные представлены в работе [1]: базисная плотность древесины (сосна и береза) несколько увеличивается (до 5 %) при нагреве от 165 до 185 °С. Для ели в этой же работе зафиксировано увеличение плотности от 331 до 397 кг/м3 при нагреве до 165 °С.

Результаты испытаний твердости показали, что существенных изменений при термообработке древесины не наблюдается. При увеличении температуры нагрева происходит незначительный рост твердости.

Прочность древесины в целом тесно связана с плотностью. Термообработанная древесина в некоторых случаях менее прочна. Однако в работе [16] приводятся данные, которые показывают рост (около 20 %) механической прочности березы после термообработки при 180–200 °C в течение примерно одного часа. При этом обращается внимание на то, что изменение цвета может быть использовано для контроля и управления изменением прочности. Прочность древесины также в значительной степени зависит от содержания влаги.

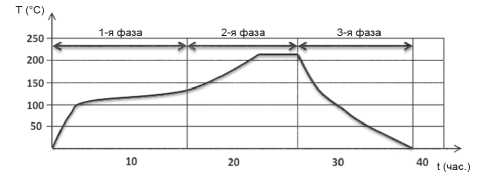

Термообработка при температуре ниже 200 °С практически не влияет на прочность при изгибе. При более высокой температуре возможно некоторое уменьшение такой прочности [8], [12]. Предел прочности при изгибе зависит как от температуры, так и от породы древесины. Так, нагрев ели до 165 °С приводит к увеличению предела прочности с 63,8 до 74,4 МПа [1]. А для образцов сосны и березы, напротив, наблюдается снижение предела прочности на изгиб. Например, при нагреве березы до 185 °С предел прочности на изгиб снижается на 44 % – с 131 до 73 МПа. Более высокие температуры нагрева вызывают уменьшение прочности на изгиб для большинства пород. По данным ассоциации Thermowood, при нагреве образцов до более высоких температур (220–230 °С) также наблюдается значительное (до 40 %) снижение предела прочности на изгиб. В работе [13] приведены значения предела прочности в зависимости от температуры и технологии термообработки. Как видно из рис. 2, при t = 220 °С предел прочности на изгиб снижается более чем в 2 раза, причем механические характеристики при обработке в масле выше, чем в паровоздушной смеси.

Рис. 2. Прочность термообработанной древесины [13]

Необходимо отметить, что конкретные значения прочностных характеристик зависят не только от породы, температуры нагрева, но и от размеров образцов, дефектности материала, режимов термообработки и т.д. Поэтому целесообразно дальнейшее более детальное исследование свойств термически модифицированной древесины, особенно используемых в настоящее время лиственных пород, таких как береза и осина.

Прочность при сжатии. Испытания в Техническом исследовательском центре Финляндии (VTT) показали, что термообработка оказывает положительное влияние на значения предела прочности на сжатие практически для любой породы древесины. По данным исследований, проводившихся в МГУЛ [1], предел прочности на сжатие возрастает приблизительно на 15– 25 % для таких пород, как сосна, ель, береза.

Термообработка приводит к уменьшению равновесной влажности древесины в среднем на 50 % по отношению к необработанной древесине. Значение равновесной влажности стабилизируется и составляет примерно 3–5 %. Низкая гигроскопичность важна для биологической долговечности древесины. Термообработанная древесина остается пористым материалом, но свойство адсорбции воды ниже в 4–5 раз по сравнению с необработанной древесиной. Были проведены испытания по динамике набора воды обработанным и необработанным деревом (древесина находилась в воде почти 7 суток, а затем высыхала при комнатной температуре). Обработанная древесина набрала 18 % влажности против 70 % у необработанной [7].

Снижение влажности древесины способствует снижению теплопроводности приблизительно на 20–25 % [13]. Термообработка существенно (до 3–4 раз в зависимости от уровня влажности) снижает разбухание. Соответственно, происходит стабилизация геометрических размеров. У термообработанной древесины тангенциальная и радиальная размерная стабилизация существенно улучшается (в 10–15 раз). Соответственно, при высыхании обработанная древесина почти не накапливает внутренних напряжений. Эти свойства повышают качество термически обработанной древесины как строительного материала.

Как отмечено выше, одним из главных факторов ври выборе строительных материалов из древесины является ее долговечность . За счет высоких температур обработки в древесине уничтожаются насекомые и их личинки, грибы и их споры, разлагаются гемицеллюлозы, что на фоне низкой равновесной влажности устраняет условия для возникновения и размножения грибков и микроорганизмов. Лабораторные испытания, проведенные в Финляндии (VVT) и Франции (СТВА), подтвердили абсолютную устойчивость древесины к биологическим поражениям при температуре обработки 220–230 °С. Таким образом, было доказано, что термообработанная древесина не нуждается ни в какой химической защите. Однако в работе [3] приведены противоположные результаты: термомодификация не оказывает существенного положительного влияния на скорость биообрастания плесневелыми грибами, напротив, с увеличением температуры обработки до 240 °С скорость обрастания увеличивается. Полученный результат авторы объясняют испарением под действием высоких температур с поверхности древесины экстрактивных веществ, которые являются природным антисептиком, препятствующим биологическому разрушению древесины.

ВЫВОДЫ

Краткий обзор зарубежных и отечественных исследований свойств термически обработанной древесины показал, что данное направление является перспективным с точки зрения получения экологически чистого, долговечного строительного материала с заданными свойствами. Однако не все вопросы в этой области исследованы в достаточной для практики степени. Широкая вариативность параметров (порода древесины, фазовые температуры нагрева, продолжительность термообработки, начальная влажность древесины, вид термообработки и т. д.) обусловливает необходимость проведения новых экспериментальных исследований влияния режимов термообработки на свойства древесины, объяснения и согласования полученных результатов с аналогичными зарубежными. В этой связи к перспективным исследованиям может быть отнесена разработка технологии комбинированной модификации древесины, в которой тепловое воздействие совмещается с применением наномодификаторов. В качестве наномодификатора может быть использован, например, наноструктуриро-ванный шунгит на третьей фазе стабилизации, охлаждения и набора влажности (рис. 1). Целесообразность исследований в данном направлении подтверждается эффективностью применения наномодификаторов в технологии производства древесно-стружечных плит [5]. Однако применение наномодификаторов в сочетании с термической обработкой древесины имеет существенные отличия от известных технологических решений, в связи с чем необходимо продолжение исследований с учетом отмеченных выше данных.

* Работа выполнена в рамках проекта «Комплексные исследования в области инновационных технологий лесопользования на Европейском Севере» (руководитель – А. В. Питухин) Программы стратегического развития ПетрГУ на 2012–2016 гг.

Список литературы Термомодифицированная древесина как строительный материал

- Владимирова Е. Г. Влияние термической модификации на некоторые физико-механические свойства древесины сосны (Pinus sylvestris)//Вестник Московского государственного университета леса -Лесной вестник. 2011. № 5 (81). С. 97-102.

- ГОСТ 23944-80. Древесина модифицированная. Термины и определения.

- Кайнов П. А., Хасаншин Р. Р., Ахмадиева С. В. Исследование бистойкости термомодифицированной древесины в условиях воздействия дереворазрушающих грибов//Вестник Казанского технологического университета. 2012. № 15. С. 233-234.

- Налимов Н. Термодревесина//ЛесПромИнформ. 2008. № 9 (58). C. 150-155.

- Питухин А. В., Панов Н. Г., Колесников Г. Н., Васильев С. Б. Влияние добавки нанопорошка шунгита в клеевой раствор для изготовления трехслойных древесностружечных плит на их физико-механические свойства//Современные проблемы науки и образования. 2012. № 4. Электронный журнал [Электронный ресурс]. Режим доступа: www.science-education.ru/104-6886

- Разумов Е. Ю., Данилова Р. В. Способ обработки термомодифицированной древесины//Вестник Казанского технологического университета. 2011. № 4. C. 74-78.

- Электронный учебник Thermowood [Электронный ресурс]. Режим доступа: http://www.thermowood.fi/brochurestexts

- Boonstra M. J., Van Acker J., Kegel E., Stevens M. Optimisation of a two stage heat treatment process. Durability aspects//Wood Science and Technology. 2007. № 41 (1). P. 31-57.

- Jamsa S., Ahola P., Viitaniemi P. Long-term natural weathering of coated ThermoWood//Pigment & Resin Technology. 2000. Vol. 29. № 2. P. 68-74.

- Jamsa S., Viitaniemi P. Heat treatment of wood. Better durability without chemicals//Nordiske Trebeskyttelserad. Lofoten, 1998. Aug. № 13-16. P. 47-51.

- Kamdem D. P., Pizzi A., Guyonnet R., Jermannaud A. Durability of Heat-Treated Wood. IRG/WP 99-40145. 1999. 15 p. [Electronic resource]. Access mode: http://www.irg-wp.com/irgdocs/details.php?7a94be68-e0b2-4e64-8d92-070826f08f9c

- Manoj Kumar Dubey. Improvements in stability, durability and mechanical properties of radiata pine wood after heat-treatment in a vegetable oil: Doctoral Thesis. University of Canterbury, 2010. 191 p.

- Review on heat treatments of wood/Ed. by Andreas O. Rapp. Hamburg: BFH, 2001. 68 p.

- Sini Metsä-Kortelainen Differences between sapwood and heartwood of thermally modified Norway spruce (Picea abies) and Scots pine (Pinus sylvestris) under water and decay exposure: Doctoral Thesis. Espoo, 2011. 58 p.

- Sundqvis B. Colour Changes and Acid Form in Wood During Heating: Doctoral Thesis. Divisions of Wood Material Science. Skelleftea Campus. Lulea University of Technology, 2004 50 p.

- Sundqvist B., Karlsson O., Westermark U. Determination of formic-acid and acetic acid concentrations formed during hydrothermal treatment of birch wood and its relation to colour, strength and hardness//Wood Science and Technology. 2006. P. 549-561.

- Tjeerdsma B. F., Boonstra M., Militz H. Thermal modification of non-durable wood species. IRG/WP 98-40124. 1998. 10 p. [Electronic resource]. Access mode: http://www.irg-wp.org/search%20documents.htm