Термостатирование непрерывнолитого слитка в МНЛЗ для обеспечения прямой прокатки

Автор: Демиденко Людмила Леонтьевна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металлургическая теплотехника и теплоэнергетика

Статья в выпуске: 2 т.18, 2018 года.

Бесплатный доступ

Описывается математическое моделирование температурного поля непрерывнолитого слитка с зоной теплоизолирования в двумерном пространственном представлении для обеспечения прямой прокатки. В настоящее время режимы охлаждения и затвердевания непрерывнолитого слитка не обеспечивают равномерного распределения температур по его сечению, перепад между поверхностью и центром на выходе из машины непрерывного литья заготовок (МНЛЗ) при различных скоростях вытягивания может составлять до 500 °С. Для сохранения теплоты расплава и обеспечения равномерного распределения температур по сечению слитка, в зоне воздушного охлаждения МНЛЗ предлагается использовать теплоизолирование вместо охлаждения на воздухе, что позволит уменьшить (или исключить) промежуточный нагрев слитка в нагревательных печах перед прокаткой. Описывается математическая модель охлаждения непрерывнолитого слитка с учетом выделения теплоты кристаллизации в двухфазной зоне и выравнивания температуры по его сечению. Численная реализация модели осуществлялась методом расщепления по координатам на языке программирования C++. Адекватность модели проверялась по сходимости расчетных и экспериментальных данных. Для оценки выравнивания температуры по его сечению в зоне теплоизолирования проводился численный эксперимент, в результате которого было получено температурное поле непрерывнолитого слитка по длине МНЛЗ при скоростях разливки 0,6-1,4 м/мин. Определена эффективность выравнивания температур по сечению слитка при применении зоны теплоизолирования в сравнении с охлаждением на воздухе. По результатам моделирования установлено, что теплосодержание слитка за счет использования теплоты жидкой фазы увеличивается на ~ 30 %, что позволяет применить прямую прокатку.

Прямая прокатка, математическое моделирование, непрерывнолитой слиток, теплосодержание, термостатирование, теплоизолирование

Короткий адрес: https://sciup.org/147157128

IDR: 147157128 | УДК: 621.746.6 | DOI: 10.14529/met180212

Текст научной статьи Термостатирование непрерывнолитого слитка в МНЛЗ для обеспечения прямой прокатки

В связи с тем, что в черной металлургии большое значение придается снижению потребления энергии, процесс прямой прокатки, предусматривающий подачу горячих непрерывнолитых заготовок непосредственно на прокатный стан, имеет перспективное направление развития [1–9].

Основной предпосылкой для применения этого процесса является сохранение теплосодержания непрерывнолитого слитка для последующей прокатки. При сохранении теплоты жидкой сердцевины слитка возможно уменьшить (или исключить) промежуточный нагрев в нагревательных печах и непосредственно передавать слитки на прокатный стан.

Высокотемпературные режимы литья слябов на установке непрерывной разливки стали (УНРС), позволяющие применить прямую прокатку, описаны авторами [10–13].

Реализация схемы «непрерывная разливка – прямая прокатка» предлагается с полным или частичным подогревом углов и граней слитка [14, 15]; с помощью автоматизированного управления линией «машина непрерывного литья заготовок (МНЛЗ) – прокатный стан» [16, 17]; применением защитных шлаковых смесей с высокой температурой плавления; ускоренной транспортировкой слитков [10, 13, 16] и т. п.

В настоящее время режимы охлаждения и затвердевания непрерывнолитого слитка не обеспечивают равномерного распределения температур по его сечению, перепад между поверхностью и центром на выходе из МНЛЗ при различных скоростях вытягивания составляет от 250 до 500 °С [18–22].

Для сохранения теплоты расплава и обеспечения равномерного распределения температур по сечению слитка в конце МНЛЗ предлагается использовать теплоизолирование [23] вместо его охлаждения в зоне воздушного охлаждения.

Для математического моделирования температурного поля непрерывнолитого слитка решалось уравнение теплопроводности в двумерном пространственном представлении с учетом выделения внутренних источников теплоты qv в интервале температур солидус– ликвидус [23, 24]:

<д T A

Р э ( T ) C э ( T )| — I = div (Х э ( Т ) gradT ) + q v .

V дт у

Принималось, что выделение теплоты плавления происходит по линейному закону в соответствии с правилом рычага [19]. Скрытая теплота кристаллизации определялась как величина относительного количества твердой фазы ф :

С т – теплоемкость твердого металла; Т л

температура ликвидуса; Т с солидуса.

–

–

температура

Величина эффективной теплопроводности рассматривалась как [19]:

ГХ ж ,при T > T л ;

(T И

Х т +Х ж

Т _Т

V ^с 1 л

при T с < T < T;

X т, при Tс < T , где X ж - теплопроводность жидкого металла; Х т - теплопроводность твердого металла.

Запишем величину эффективной плотности металла [25]:

Рэ ( TM

Р т + Р ж + 1

Т -Т т

V л с хл

при Т с < T < T л ; Р т,при T < Tс,

q кр A

-

т

Т с у

( T - T с ) ,

x

Ф =----- ,

У расп

где x – объем выделившейся из расплава твердой фазы; V расп – объем всего расплава.

Величина плотности внутреннего источника теплоты в этом случае рассчитывалась как

(дфА qv = qкрр1 3 I ,

V дт J

где qкр – скрытая теплота кристаллизации, кДж/кг; — - скорость затвердевания сплава.

В соответствии с [19, 20] эффективная те плоемкость Сэ зависит от температуры слитка

и задается в виде системы:

' C ж,п ри T > т л;

Сэ ( T Н

C т +

(г т + '-'ж

Т — Т

V л с

q кр

т

л

-

\

т

Т с У

( T - T c ) ,

при T c < T < Т л; C т,при T < Т с ,

где С ж – теплоемкость жидкого металла;

где р ж - плотность жидкого металла; р т -плотность твердого металла.

Начальные условия состоят в задании для начального момента времени т = т 0 распределения температур T ( x , у , т 0 ) .

Граничные условия отображают условия теплового взаимодействия между окружающей средой и поверхностью слитка для каждой определенной в модели зоны [25]. В зоне теплоизолирования для анализа распределения теплоты составлен тепловой баланс.

Решение уравнения теплопроводности теплоизолирующего устройства осуществлялось численными методами расщепления по координатам (дробных шагов) [26], аналогичными тем, которые использовались при решении уравнения теплопроводности для слитка [25]. Реализация алгоритма осуществлялась на языке программирования C++. Адекватность модели проверялась по сходимости расчетных и экспериментальных значений температуры поверхности слитка с помощью критериев Фишера, Стьюдента и непараметрического критерия Манна – Уитни [24, 25].

В результате проведенного численного эксперимента было получено температурное поле непрерывнолитого слитка прямоугольного сечения 250 x 1100^2350 мм по длине МНЛЗ при скоростях разливки 0,6–1,4 м/мин.

На рис. 1 пок аз ан график и зоте рм с оли д у с а для ра зли чн ых с к о рос тей ра зли в к и п о д ли н е МНЛЗ c и спол ьзов а н и е м те п л оизол иров а н и я в зоне воздушного охлаждения.

Рис. 1. Изотермы солидуса по длине МНЛЗ в зависимости от скоростей вытягивания слитка

В секциях зоны водо- во зду ш ного охла жд ен и я и н т е н с ив н о с ть теп лоо тд а чи ре г у ли ро в а ла с ь из м енением р асх о да во ды с по м о щью перекл юч ающей ф ункции. К р итер ием вы бо р а коэффициента а из ди апаз он а 1 0 0-650 Вт/(м2К) было п о лн ое за тв е р д е в а ни е с ли тка п е ред е г о по р ез о м на м ер ны е дл ины и о беспеч ение сре днем ассо во й т ем пер атур ы не ниж е 1 2 0 0 °С.

Длина зоны теплоизолирования принималась 17 м [27].

По результатам моделирования можно сделать вывод о том, что при использовании зоны теплоизолирования затвердевание слитка происходит при скоростях до 1,3 м/мин. При более высоких скоростях вытягивания для полного затвердевания слитка перед порезкой необходимо увеличить интенсивность охлаждения в зоне вторичного охлаждения (ЗВО).

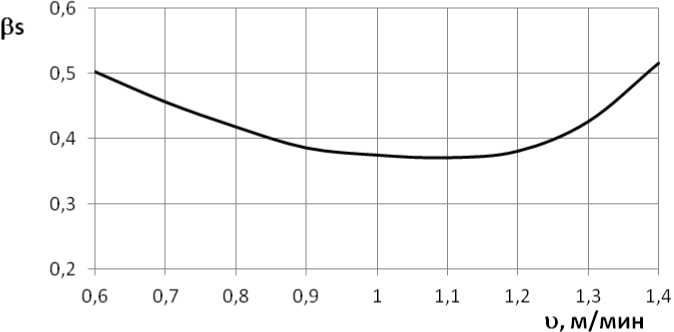

После зоны водо-воздушного охлаждения происходит либо охлаждение слитка на воздухе, либо его теплоизолирование. Для сравнения перепадов температур между поверхностью широкой грани и центром слитка при его охлаждении на воздухе 8во с выравнива- нием температур при теплоизолировании 8т введем симплекс отношения степеней выравнивания температур в5:

Ps=^.

5 8 во

Учитывая, что начальная разность температур A 1 0 после ЗВО одинакова, то

Р5_^т-

5 5 во

A t (т)

A t 0(т) _ A t ( т )

A t (во) A t ( во )

A t 0(во)

.

На рис. 2 приведен коэффициент в 5 , который характеризует эффективность выравнивания температур по сечению слитка при применении зоны теплоизолирования.

Длины зон водо-воздушного охлаждения и теплоизолирования (охлаждения на воздухе) выбирались постоянными для всех скоростей. По результатам моделирования можно сде-

Рис. 2. Зависимость β s от скорости вытягивания слитка

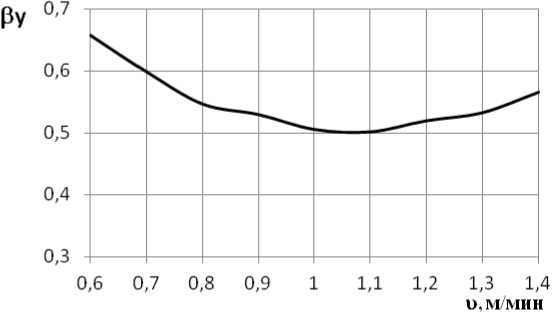

Отношение степеней выравнивания температур угла

|

Скорость вытягивания, м/мин |

Δ t (во) при в озд. охлажд., °С |

Δ t (т) при теплоизолир., °С |

Отношение степеней выравнивания температур, β у |

|

0,6 |

295 |

194 |

0,657 |

|

0,7 |

331 |

198 |

0,598 |

|

0,8 |

366 |

200 |

0,546 |

|

0,9 |

408 |

216 |

0,529 |

|

1,0 |

432 |

218 |

0,505 |

|

1,1 |

475 |

238 |

0,501 |

|

1,2 |

514 |

267 |

0,519 |

|

1,3 |

551 |

293 |

0,532 |

|

1,4 |

593 |

335 |

0,565 |

Рис. 3. Зависимость βу от скоростей разливки

лать вывод о том, ч т о п р и п ри ме н е н и и те п ло и золи ров а н и я п рои с ход ит уме н ьше н и е ра зн о сти т ем п ера тур ме ж ду п ов е рхн ос тью ш и рок ой г р ани и цент р о м сл ит ка по ср авнению с о х лаждением его на воздухе на 100 – 220 °С. Сред н ем ас с ов а я т е мп е ра ту ра в за в и с и мос ти от скорости разливки повышае т ся н а 160–260 °С.

Увеличение β s при с к оростя х в ытяги вания слитка 1,2–1,4 м / м ин связа н о с тем , что в рем ени д ля в ы ра в н и вани я тем п е ратур по се ч е н ию сли тк а в зон е т еп л оизол иров а н и я не дос та точн о и те мп е ра ту рн ый п е ре п а д п о е г о сечению увеличивается.

По аналогии введем β у – отн ош е ни е с те п е н и в ы ра вн ив а ни я темп ера т у р ме жду ц е нтром и у г лом сли тк а п ри е го ох ла жд е н и и н а воз ду хе к вы р авниван ию пр и т еп л о и з о л ир о ван ии.

Р ез у льтаты с ра в н е н и я п е ре п а дов те мпе р а тур и отн ош е н и я с теп е н е й в ыра в н и в а н и я температур угла β у пред с тав ле н ы в та б ли це и на рис. 3.

Выводы

В результате моделирования охлаждения непрерывнолитого слитка с использованием теплоизолирования получены следующие результаты: среднемассовая температура слитка увеличивается на 160–200 °С, температура центра на 100–170 °С; температура поверхности широкой грани на 270–310 °С, температура узкой грани на 225–270 °С, температура угла на 250–350 °С. Таким образом, теплосодержание слитка за счет использования теплоты жидкой фазы увеличивается на ~ 30 %, что позволяет применить прямую прокатку. Полученные расчетные значения степени выравнивания температуры по сечению слитка при воздушном охлаждении к выравниванию температур при теплоизолировании для широкой грани составляют β s ~ 0,6–0,7, по углу – β у ~ 0,5–0,6 при скоростях вытягивания 0,6–1,2 м/мин.

Список литературы Термостатирование непрерывнолитого слитка в МНЛЗ для обеспечения прямой прокатки

- Advanced CC-DR Process Goes Operation at Yawata Works//Nippon Steel News, 1988, no. 206, p. 1.

- Susumu N., Michigasi H., Keiji A. Technologies of Continuous Casting -Direct Rolling//Fucher Hittenprax, Metall, 1985, vol. 23, no. 4, pp. 302-306, 308-316.

- Direct Rolling Process at Nippon Steel k.k.//33 Metal Producing, 1988, vol. 26, no. 4, p. 15.

- Iso Hei-Ichiro, Narita Susumu, Honda Michiyasu, Isogami Katsuyuki. Progress on CC-DR Process (Direct Linked Process of Continuous Casting and Rolling Mill) at Sakai Works//5th Ins. Iron and Steel Congr.: Proc. 69th Steelmak. Conf. Vol. 69: Washington Meet. Apr. 6-9, 1986. Warrendale, Pa, 1986, pp. 449-456.

- Fujisawa Fujio, Inaba Azumi, Nakasgawa Hajime, Yamamoto Zensaku. Direct Linked Steelmaking -Rolling Process at the Oita Works//Iron and steel Eng., 1985, vol. 62, no. 4, pp. 27-31.

- Kase M., Matsuzuka K., Takahashi H., Oba H., Hirata O. Continuous Casting -Direct Rolling Technology at Nippon Steel's Sakai Works//Steel Times, 1985, vol. 213, no. 6, pp. 268-276.

- Okuda Haruji, Sorimachi Kenichi, Fujimura Toshio, Imai Takuo. Hot Charging of Continuously Cast Steel at Mizushima Works//70th Steelmak. Conf. Proc. Vol. 70: Pittsburgh Meet., Marth 29 -Apr. 1, 1987. Warrendale, Pa, 1987, pp. 281-283.

- Labee Charles J. 100% Continuous Casting Capability at Great Lakes//Iron and steel Eng., 1988, vol. 65, no. 3, pp. 60-61.

- Пат. 2038913 Российская Федерация, МКИ 56 0 В 22 Д 11/2. Способ совмещения непрерывной разливки и деформации металлов и устройство для его осуществления/Буркин С.П., Логинов Ю.Н., Коршунов Е.А. № 50626671/02; заявл. 22.09.1992; опубл. 09.07.1995. Бюл. № 19.

- Naonori Moritama, Mayumi Okimori, Eiji Ikezaki, Katsuyuki Isogami. Production Techniques of High Temperature CC Slabs for Remote Direct Rolling//Tetsu-to-Hagane, J. Iron and Steel, Inst., Jap., 1988, vol. 74, iss. 7, pp. 1227-1234 DOI: 10.2355/tetsutohagane1955.74.7_1227

- Sudita Kimiyoshi, Oi Junnehi. Maintenance of Temperature in Hot Strip Mill under Continuous Casting -Direct Rolling Process//Nippon Steel, 1984, no. 23, pp. 85-89.

- Yoshida Katsuma, Kimura Tomohiko, Watanabe Tadao, Akai Yoshihiro. Improvement of Continuous Casting Technology for Direct Charging Process at Kastima No. 3 Caster//70th Steelmak. Conf. Proc. Vol. 70: Pittsburgh Meet., Marth 29 -Apr. 1, 1987. Warrendale, Pa, 1987, pp. 231-235.

- Ginzburg Vladimir B, Drigani Fausto, Danieli and C. Officine Heccaniche SpA. Method of Controlling a Time Period between Continuously Cast Slabs Entering a Rolling Stand. Patent USA no. 5396695, 14.03.1995.

- Georges Philippe G. Inducteur et dispositif de rechauffage inductif de rives d'un produit metallurgique. Institut de Recherches de la Siderurgie Francaise.

- The Furnace for Heating the Slab in the Process Chain Continuous Casting Direct Continuous Rolling//Denki seyko, Elec. Furnace Steel, 1987, vol. 58, no. 2, pp. 147-150.

- Akira Kugumiya, Fizit Yoshihira, Matsushita Yasufiro. Continuous Casting Control Technologies to Support the CC-DR Process//Nippon Steel, 1984, vol. 23, 9H06.

- Codur Yves. Principles and Result of Utilization of a Robotized Eddy Current Testing System in Continuous Casting Process//70th Steel-mak. Conf. Proc. Vol. 70. Pittsburgh Meet., Marth 29 -Apr. 1, 1987. Warrendale, Pa, 1987, pp. 433-435.

- Самойлович Ю.А. Микрокомпьютер в решении задач кристаллизации слитка. М.: Металлургия, 1988. 182 с.

- Емельянов В.А. Тепловая работа машин непрерывного литья заготовок: учеб. пособие для вузов. М.: Металлургия, 1988. 143 с.

- Мирсалимов В.М., Емельянов В.А. Напряженное состояние и качество непрерывного слитка. М.: Металлургия, 1990. 151 с.

- Самойлович Ю.А. и др. Стальной слиток. Т. 2: Затвердевание и охлаждение. Минск: Беларуская навука, 2000. 637 с

- Zhang Yin, Cao Liguo, He Youduo, Li Shigi, Shen Yishen. Flow and Temperature Fields in Slab Continuous Casting Molds//J. Univ. Sci. and Technol. Beijing. 2000, vol. 7, no. 2, pp. 103-106.

- Demidenko L.L. Simulation of the Cooling Process of the Continuously Cast Bar with Heat Insulation// International Conference on Industrial Engineering, Applications and Manufacturing (ICIEAM), 2017, pp. 1-5 DOI: 10.1109/ICIEAM.2017.8076481

- Салганик В.М., Демиденко Л.Л. Моделирование температурного поля при непрерывном литье стальных слитков с угловыми скосами//Производство проката. 2012. № 5. С. 22-26.

- Demidenko L.L. Simulation of Power Efficient Cooling Technology for Continuously Cast Bars//Solid State Phenomena, 2017, vol. 265, pp. 1086-1091 DOI: 10.4028/www.scientific.net/SSP.265.1086

- Турчак Л.И. Основы численных методов: учеб. пособие. М.: Наука, 1987. 320 с.

- Девятов Д.Х., Демиденко Л.Л. Оптимальные параметры зоны тепловой обработки непрерывнолитого слитка в МНЛЗ//Изв. вузов. Черная металлургия. 1995. № 2. С. 62-64.