Траектория движения хона при восстановлении гильз автотракторных двигателей методом ремонтных размеров

Автор: Махутов А.А., Бадардинова Т.Е., Токмакова А.Л., Пестерева А.А.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Техника

Статья в выпуске: 7, 2013 года.

Бесплатный доступ

В статье приводятся результаты исследований траектории движения хона при восстановлении гильз цилиндров автотракторных двигателей во время ремонта и теоретические исследования действия абразивных брусков на стенки гильз цилиндров. Установлена причинно-следственная связь между сложившейся технологией и искажением геометрической формы гильз цилиндров.

Дизель, гильза, траектория, хон, развертка, брусок, давление, технология

Короткий адрес: https://sciup.org/14083137

IDR: 14083137 | УДК: 621.43.

Текст научной статьи Траектория движения хона при восстановлении гильз автотракторных двигателей методом ремонтных размеров

Введение. Надежность тракторных дизелей, прошедших капитальный ремонт на сегодняшний день, является актуальной проблемой. Тракторный дизель является тем агрегатом, который обуславливает ресурс трактора в целом. Известно, что 34…45% отказов тракторов приходится на двигатели, причем нормативную наработку выдерживают только 30…40% тракторных дизелей [4, 7].

Надежность дизелей после ремонта значительно ниже, чем у новых дизелей. Ресурс отремонтированных дизелей СМД-62 в 10 раз меньше и не превышает 500 моточасов [5]. Например, фактический ресурс дизеля А-41 составляет 47,85% от ресурса, установленного заводом изготовителем, т.е. 2870 моточасов вместо 6000 [6]. По данным, приведенным в источнике [1], при наработке дизелей ЯМЗ-236 и ЯМЗ-238 4…8 тыс. часов предельного износа достигают 64% гильз цилиндров, 85% поршней, 87% маслосъемных колец, 52…60% коренных и шатунных шеек коленчатого вала.

Многие исследователи считают, что одной из основных причин низкой надежности дизелей является нарушение ремонтно-эксплуатационных рекомендаций. А некоторые считают, что 40% дизелей автомобилей и тракторов сняты и отправлены на капитальный ремонт необоснованно [5]. В этой связи следует заметить, что такие случаи безусловно имеют место. Но при этом не следует забывать о том, что дизели импортных тракторов имеют значительно больший ресурс, несмотря на то, что они используются при тех же условиях.

Таким образом, в настоящее время исследования, раскрывающие причины низкого качества ремонта автотракторных дизелей, практически не встречаются. В большинстве работ отмечают, что причинами является нарушение технологии ремонта дизелей, при этом не раскрываются причины этих нарушений.

В настоящее время в ремонтном производстве наибольшее применение нашло восстановление деталей методом ремонтных размеров. Этими методами восстанавливают гильзы цилиндров и коленчатые валы автотракторных двигателей. Их широкое применение обусловлено простотой технологии и оснащённостью технологическим оборудованием ремонтных предприятий.

Цель исследований. Совершенствование технологии ремонта автотракторных двигателей на основе изучения сложившейся технологии ремонта и восстановления деталей, регламентирующей их ресурс.

Теоретический анализ технологии восстановления гильз автотракторных двигателей показывает, что при хонинговании наблюдается задержка хона в верхнем и нижнем положении, обусловленная временем переключения электромагнитных муфт и инерцией деталей хонинговального станка, совершающих возвратно-поступательное движение.

Методика исследований. Для проверки этих теоретических предпосылок нами были проведены экспериментальные исследования траектории движения хона в ПТЦ СХОАО «Белореченское» 24.10.2011 г. Исследования проводились методом съемки электронной кинокамерой «Canon Роwer Shot S80». Хонингование проводили на станке 3К883М. Предварительно была определена длина хода хона, которая составила 195 мм, число двойных ходов составило 53,57, частота вращения хона – 208 об/мин. Общая продолжительность съемки – 32 с. Результаты съемки были разбиты на кадры, через 0,032 с. Всего было получено 970 кадров движения хона.

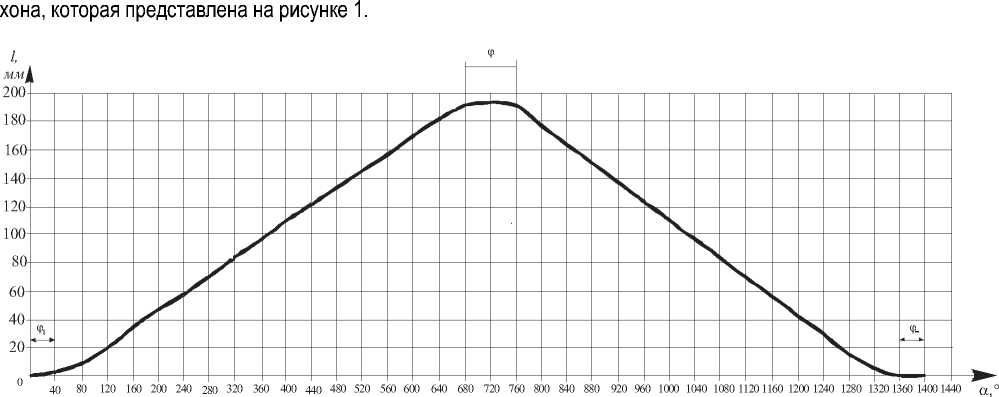

Результаты исследований. По полученным точкам было построена развертка траектории движения

Рис. 1. Траектория движения хона: L – длина хода хона, α – угол поворота хона

По оси абсцисс отложен угол поворота хона, а по оси ординат возвратно-поступательное движение хона.

Анализ траектории движения хона показывает, что в верхнем и нижнем положении хона наблюдается его задержка, общая суммарная задержка составляет 0,062 с, а по углу поворота – 80о. Задержка хона в верхнем и нижнем положении обусловлена временем переключения реверсивного золотника и инерцией деталей, совершающих возвратно-поступательное движение. При этом хон поднимается за 640о поворота шпинделя станка, что по времени составляет 0,512 с, а опускается за 600о, что составляет 0,48 с.

Разность скоростей подъема и опускания объясняется тем, что при опускании действие силы тяжести шпиндельной головки совпадает с направлением движения, т.е. способствует более быстрому опусканию, а при подъеме сила тяжести шпиндельной головки препятствует подъему.

При чистовой обработке продолжительность хонингования составляет 0,8…1,0 мин, за это время хон совершает 54 двойных хода. В верхнем и нижнем положении суммарный угол поворота хона составляет 2160о, или 6 полных оборотов.

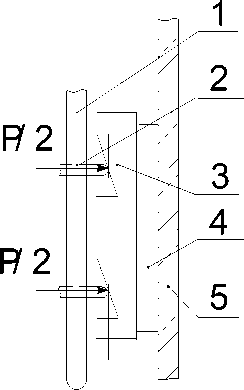

Действие разжимного механизма хона на державку и на абразивный брусок показано на рисунке 2. Державка бруска имеет два угловых выреза, на которые действуют два диска. Таким образом, на державку действует сосредоточенная сила Р . В соответствии с принципом Сен-Венана [2] действие сосредоточенной в точках контакта с державкой силы Р можно заменить на распределенную по площади бруска силу

«= (1)

где l б - длина бруска; b - ширина бруска.

Ввиду того, что ширина бруска остается постоянной по всей длине бруска, то можно утверждать, что силы, действующие на державку равномерно, распределены по длине бруска, т.е.

Р где q – равномерно распределенная по длине бруска сила; lб – длина бруска.

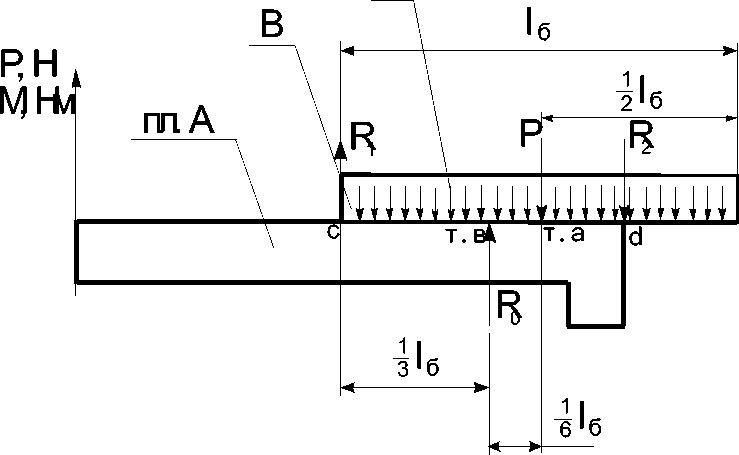

На рисунке 2 представлена схема действия бруска на поверхность гильзы цилиндров [3]. Для оценки характера изменения давления бруска на гильзу сделали допущение, что внутренняя поверхность гильзы представляет собой плоскую поверхность.

В крайнем верхнем и нижнем положениях брусок хона опирается 2/3 своей длины, т.е. на участке сd . Результирующая сила Р , с которой брусок прижимается к плоскости А (поверхность гильзы), будет равна

Р = - ql б .

При этом сила Р будет приложена в средине бруска в точке а. Реакция опорной поверхности R о будет приложена в средине участка сd в точке в и будет

R о = ql б .

Сила Р прижимает брусок В к поверхности гильзы на участке сd , длина которого составляет 2/3 длины бруска.

Рис.2. Схема действия разжимного механизма хона на державку:

1 – стержень; 2 – разжимной диск; 3 – державка хона; 4 – абразивный брусок; 5 – гильза цилиндров

Поэтому давление бруска на участке сd будет больше q и будет составлять при перебеге 1/3 длины бруска

Q мах = 2 q . q

Рис. 3. Схема действующих на поверхность гильзы цилиндров сил и реакций: пл. А – поверхность гильзы цилиндров; В – брусок хона

А при перебеге на 1/4 длины бруска

Q мин = 3 q .

Отсюда следует вывод, что давление брусков в крайних положениях превышает давление брусков в средине гильзы цилиндров в 1,33…1,5 раза. Кроме того, реакция поверхности гильзы цилиндров и результирующая сила Р образуют момент, равный

М 1 = R о × 1 l б = 1 ql2 б . (2)

Момент М 1 можно заменить равнозначным моментом, образуемым парой сил R 1 и R 2 , приложенных на концах опорного участка сd

М 2 = 2 3 l б R 1 . (3)

Приравняв правые части выражений (2) и (3), получаем

R 1 = 1 4 ql б .

С другой стороны, сумма по направлению оси ОУ будет равна

R 1 + R 2 – Р = 0 , или 1 ql б + R 2 = ql б , 4

R 2 = ql б - 1 4 ql б = 3 4 ql б .

Таким образом, давление брусков на поверхность гильзы цилиндров в крайних положениях превышает давление в 1,33…1,5 раза по сравнению с положением, когда брусок опирается на гильзу всей длиной. Кроме того, в крайних положениях на брусок действует момент, который увеличивает давление бруска на гильзу на внутреннем конце и увеличивает на внешнем конце опорной поверхности. Использование хонингования в качестве размерной обработки приводит к искажению геометрической формы гильзы цилиндров.

На предприятиях, оказывающих услуги по ремонту автотракторных двигателей, сложилась практика растачивания и хонингования по имеющимся в наличии ремонтным поршням, т.е. каждую гильзу индивидуально растачивают под размер конкретного поршня. Для уменьшения возможного брака гильзы растачивают под размер значительно меньше расчетного. Необходимый размер получают, подгоняя диаметр гильз хонингованием, т.е. используя хонингование как размерную обработку. При этом приходится снимать значительный припуск хонингованием.

Изложенное выше в конечном итоге приводит к более интенсивному хонингованию брусков в крайних положениях, т.е. искажению геометрической формы. Такая практика обусловлена несовершенством организации ремонта автотракторных двигателей.

Как правило, эти предприятия имеют по одному расточному и хонинговальному станку и восстанавливают гильзы автотракторных двигателей практически всех марок, выпускаемых в России. Количество восстанавливаемых гильз одного ремонтного размера ограничивается комплектом на один двигатель. При этом частая переналадка станков требует дополнительных затрат труда.

Таким образом, основными причинами нарушения геометрической формы после восстановления методом ремонтных размеров является нарушение технологии восстановления гильз цилиндров на ремонтных предприятиях, которая заключается в получении необходимого ремонтного размера гильзы подгонкой хонингованием под размер поршня.

Выводы

-

1. Исследованиями установлено, что в верхнем и нижнем положении хона наблюдается его задержка, общая суммарная задержка составляет 0,062 с, а по углу поворота – 80о. Задержка хона в верхнем и нижнем положении обусловлена временем переключения реверсивного золотника и инерцией деталей, совершающих возвратно-поступательное движение. При этом хон поднимается за 640оповорота шпинделя станка, что по времени составляет 0,512 с, а опускается за 600о, что по времени составляет 0,48 с.

-

2. Давление брусков на поверхность гильзы цилиндров в крайних положениях превышает давление в 1,33…1,5 раза по сравнению с положением, когда брусок опирается на гильзу всей длиной. Кроме того, в крайних положениях на брусок действует момент, который уменьшает давление бруска на гильзу на внутреннем конце и увеличивает на внешнем конце опорной поверхности.

-

3. Сложившаяся организация по ремонту автотракторных двигателей не позволяет соблюдать технологию ремонта дизелей, в частности технологию восстановления гильз цилиндров растачиванием под ремонтный размер, что в конечном итоге является основной причиной разброса размеров и искажения форм гильз цилиндров.