Триботехнические характеристики зон контакта в среде теплоносителей ядерных реакторов на быстрых нейтронах АЭС

Автор: Безносов А.В., Бокова Т.А., Дроздов Ю.Н., Махов К.А., Новожилова О.О., Ярмонов М.В.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Системные разработки трибологии машин и приборов

Статья в выпуске: 4-3 т.13, 2011 года.

Бесплатный доступ

В статье приводятся результаты аналитических и экспериментальных работ по исследованию триботехнических характеристик контактных пар в среде тяжелых жидкометаллических теплоносителей.

Тяжелый жидкометаллический теплоноситель, контактный слой, конструкционный материал, замораживание, материаловедческий анализ, профилограф

Короткий адрес: https://sciup.org/148200188

IDR: 148200188 | УДК: 621.039.534

Текст научной статьи Триботехнические характеристики зон контакта в среде теплоносителей ядерных реакторов на быстрых нейтронах АЭС

(агрегатирование) частиц примесей в объеме теплоносителя, их концентрирование в пристенных областях и на свободных поверхностях. Концентрирование дисперсных частиц в пристенных областях может изменить физические свойства жидкометаллического теплоносителя в пристенной области, придавая им свойства неньютоновских жидкостей, изменяя смазочные характеристики зон контакта и др.

Методика экспериментов

Исследования триботехнических характеристик зон контакта в среде тяжелых жидкометаллических теплоносителей в НГТУ проводилось, наряду с другими методами, методом экспресс-замораживания. Сущность этого метода заключается в быстром (порядка за 1 секунду) замораживании установившегося в течении десятка часов потока жидкого металла в трубопроводе экспериментального участка с температурой 400-5000С. После замораживания участок застывшего теплоносителя вместе с ограничивающей поток стальной стенкой вырезался из стенда для исследования зоны контакта теплоносителя и стенки. Состояние зоны контакта при этом сохранялось в состоянии, близким к состоянию в потоке теплоносителя, в отличие от условий, характерных при традиционных исследованиях.

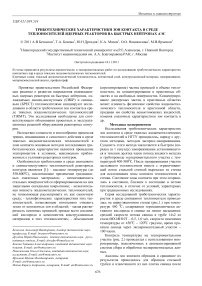

Серия исследований триботехнических характеристик в среде свинцового теплоносителя проводилась на циркуляционном стенде (рис.1.) при температуре 450 0С; содержании термодинамически активного кислорода в свинце на линии насыщения; средней скорости потока свинца в трубе 14х2 из стали 08Х18Н10Т – 0,5, 1,0 м/с, скорости изменения температуры от 4500С – 1200С град/сек, время прокачки свинца через экспериментальный участок – 100 часов.

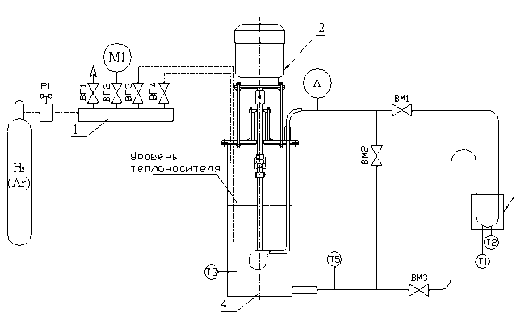

Контроль температуры на экспериментальном участке (рис. 2.) проводился с использованием микротермопар, подключенных к автоматизированной системе сбора и обработки экспериментальных данных.

Анализы зон контакта образцов и сравнение их результатов проводилось для образцов стальной трубки и извлеченного из нее слитка свинца после циркуляции свинца (10 часов) и экспресс-замора-живания экспериментального участка, а также контрольного образца (в состоянии поставки), образца после выдержки в среде атмосферного воздуха в течение 100 часов при температуре 5500С и образца из участка этого же стенда после дренирования из него свинца традиционным способом (рис. 3).

Рис. 1. Схема экспериментального стенда 2009–ПО: 1. Газовый коллектор экспериментального стенда;

2. Жидкометаллический насос; 3. Экспериментальный участок (участок замораживания);

4. Емкость с ТЖМТ.

Рис. 2. Схема заделки термопар в экспериментальном участке.

Обсуждение результатов

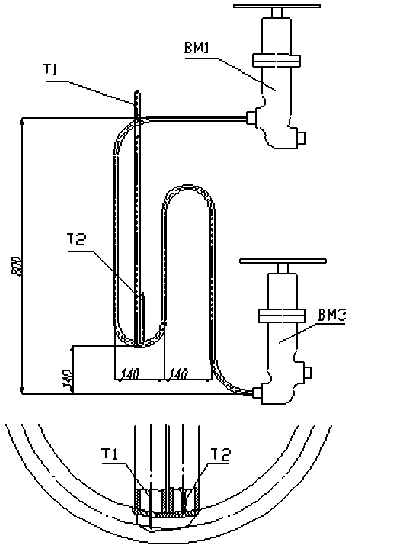

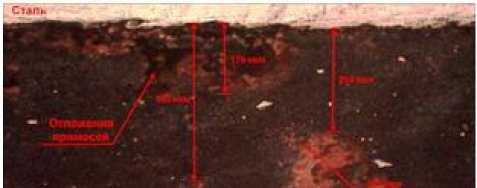

На фото шлифов поперечного сечения пристенной области (рис.4, 5) «замороженного» потока свинца в пристенном слое последнего фиксируются образования примесей. Толщина слоя этих примесей, пропитанных свинцом составила от 80 до 400 мкм.

При дальнейшем отдалении от стенки трубы вглубь «замороженного» потока свинца частицы и образования примесей в свинце практически не фиксируются.

a) 6) в) г) д)

Рис. 3. Фото образцов, полученных для материаловедческого анализа: а) образец №1«контрольный» образец, не участвовавший в эксперименте (исходное состояние);б)образец №2 образец после выдержки в среде атмосферного воздуха при Т=5500С в течение 100 часов; в)образец №3 образец, выдержанный в среде циркулирующего расплава свинца при Т=5500С в течение 100 часов; г)образец №4 ответная к образцу № 3 поверхность застывшего свинцад)образец №5 образец циркуляционного контура стенда после дренирования теплоносителя.

Таблица. Шероховатость образцов

|

№ образца |

Ra, мкм |

Rz, мкм |

(R a i-R a I)/ R a I ∙100% |

(R z i-R z I)/ R z I ∙100% |

|

Образец №1 |

0,876 |

4,949 |

- |

- |

|

Образец №2 |

0,931 |

4,931 |

5,6% |

0,4% |

|

Образец №3 |

2,764 |

12,618 |

213% |

155% |

|

Образец №4 |

2,754 |

13,448 |

213% |

271% |

|

Образец №5 |

4,7166 |

20,491 |

436% |

323% |

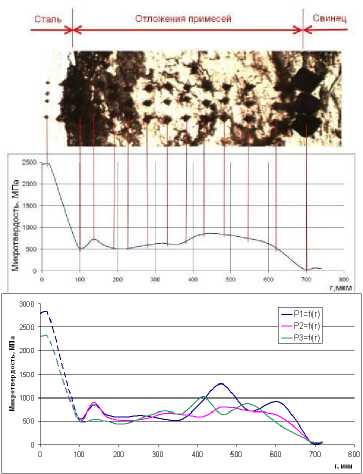

Рис. 4. Фото шлифа поперечного сечения пристенной области «сталь – ТЖМТ» в трубе под микроскопом при 200 кратном увеличении.

Отмечена переменная толщина пристенной области от 394 мкм до 86 мкм, а также наличие частиц примесей в потоке ТЖМТ вблизи пристенной области. При отдалении от пристенной области частицы примесей в застывшем теплоносителе не наблюдаются.

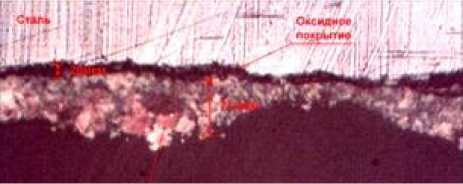

Микротвердость металлов в поперечном сечении образцов изменяется от характеристик стали 08Х18Н10Т (рис. 6) в приповерхностной области (2300-2800 МПа) до характеристик образований примесей, пропитанных свинцом (500-1300 МПа) в слое, толщиной от 100 до ок 600 мкм, а затем до характеристик «чистого» свинца.

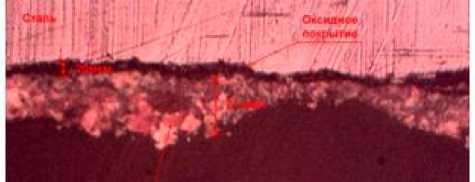

Рис. 5. Фото шлифа поперечного сечения пристенной области «сталь – ТЖМТ» под микроскопом при 200 кратном увеличении.

Рис. 6. Результаты измерения микротвердости пристенной области.

На графиках пунктиром отмечена область, в которой измерить микротвердость примененным методом невозможно, так как невозможно визуально определить размер отпечатка из-за сильного затемнения образца в области оксидного покрытия.

Пристенный слой имеет микротвердость самого теплоносителя. Фиксировались образцы (рис.7) на которых образования примесей были отделены от пристенного слоя слоем «чистого» свинца.

В образце из экспериментального участка экс-пресс-замораживания, слиток «замороженного»

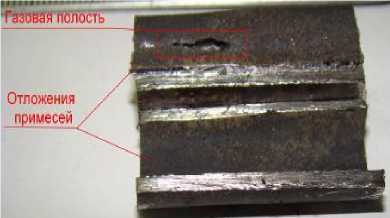

свинца легко, без усилий отделялся от стальной стенки. После их разделения на внутренней поверхности стенки (рис.8) и на внешней поверхности отделенного слитка свинца (рис.9) фиксируются отложения примесей, пропитанных свинцом переменной толщины.

Рис. 7. Фото внутреннего края шлифа торцевой поверхности (увеличение 200 раз).

Рис. 8. Фото участка шлифа пристенной области после отделения застывшего теплоносителя от конструкционного материала при 200 кратном увеличении. Образец залит эпоксидной смолой, применен светофильтр для увеличения контраста структур (иначе частицы примесей трудноразличимы).

Рис. 9. Фото участка пристенной области после отделения застывшего теплоносителя от конструкционного материала при 200 кратном увеличении.

Образец залит эпоксидной смолой, применен светофильтр для увеличения контраста структур.

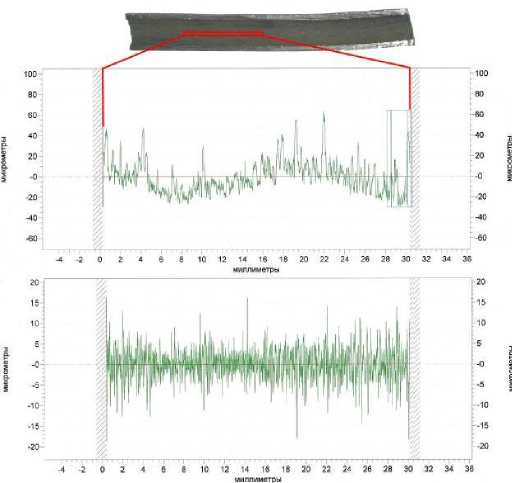

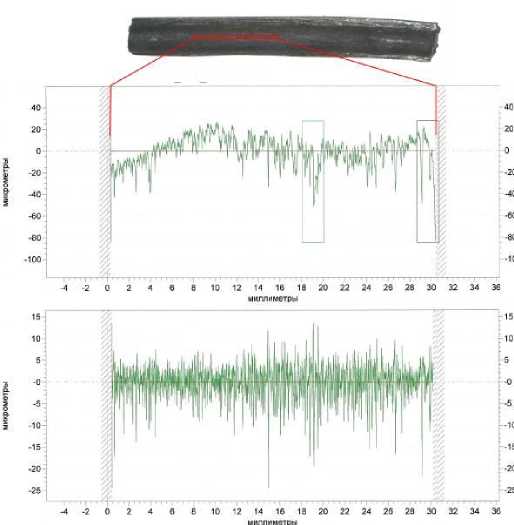

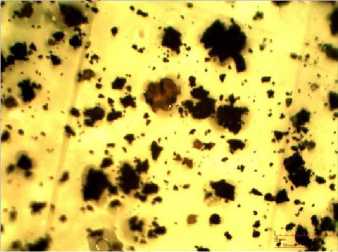

Профилограмма внутренней поверхности участка образца стальной трубки (рис. 10), из которой был извлечен слиток свинца и профилограмма наружной поверхности последнего (рис.11.) совпадают или достаточно близки. Размер частиц фиксируемых в пристенном слое свинца (рис.12.) составляет от 1 до 50 мкм. Образования частиц примесей имеют неправильную форму.

В пристенном слое фиксируются газовые пузырьки и газовые полости (рис. 13), возможно, обра- зовавшиеся из этих пузырьков при экспресс- замораживании потока свинца.

Рис. 10. Профилограмма (профиль (а) и шероховатость (б)) внутренней

Рис. 11. Профилограмма (профиль (а) и шероховатость (б)) поверхности свинцовой пробки образца № 4.

Отделение (без каких-либо усилий) слитка замороженного свинца от внутренней поверхности стальной трубы в пристенном слое происходит вероятно по поверхностям газовых пузырьков и по газовым прослойкам на поверхностях несмачивае- мых теплоносителем образований и частиц примесей.

Из других экспериментов авторов известно, что свинец или свинец-висмут, смочившие участок стальной поверхности, от нее механически отделяются с большим трудом – соскабливанием или др.

Рис. 12. Фото частиц примесей при 200 кратном увеличении под микроскопом (средняя площадь частиц ≈ 120 мкм2, при относительном заполнении сфотографированной области ≈20%).

Рис. 13. Газовая полость.

Полученные результаты свидетельствуют о том, что пристенная область свинцового теплоносителя в рассматриваемых условиях представляет собой дисперсную систему, состоящую из частиц размером до 1 мкм (высокодисперсную), не фиксируемых микроскопом и до ок.50 мкм (грубодисперсную). По признаку дисперсности, эту систему можно рассматривать как грубо- и высокодисперсную.

По агрегатному состоянию, по мнению авторов, дисперсные системы в пристенном слое тяжелых жидкометаллических теплоносителей представляют собой дисперсную среду – теплоноситель, содержащие дисперсную фазу твердую (Т/Ж) или газовую (парогазовую) (Г/Ж). По структуре – это свободнодисперсные системы.

По межфазному взаимодействию свойства дисперсных систем в пристенных областях ТЖМТ существенно зависят как от состава и физикохимических свойств образований примесей, так и от режимных условий контура, в которых они находятся (температура).

Экспериментально не зафиксирован факт самопроизвольного диспергирования в таких системах, поэтому их можно считать лиотропными, но лиофилизированными в той или иной степени.

Образование дисперсных систем в пристенном слое потока тяжелых жидкометаллических теплоносителей возможно за счет механических способов, в которых преодоление межмолекулярных сил и накопление свободной поверхностной энергии в процессе диспергирования происходит вследствие механического истирания контактных поверхностей (хвостовиков твэл, трубной системы парогенераторов, подшипников скольжения насосов и др.), кавитационной энергии и др. Возможно также конденсационное выделение новой фазы из перенасыщенного раствора (в «холодных» участках контура и др.) например, оксидов теплоносителя. В отличие от физических методов, вещество, образующее дисперс-нуюфазу, появляется в результате химических реакций. Таким образом, любая химическая реакция в реакторном контуре с ТЖМТ, идущая с образованием новой фазы, может быть источником получения коллоидной системы.

Накопление свободной поверхностной энергии при образовании дисперсной системы повышает вероятность обратного процесса – объединения частиц в агрегаты, концентрирующиеся в рассматриваемых условиях (в реакторном контуре ТЖМТ) в пристенных областях и на свободных уровнях теплоносителя.

Сформировавшаяся в пристенной области потока и застойных зонах тяжелого жидкометаллического теплоносителя дисперсная система может существенно изменять триботехнические характеристики контактных областей в среде свинцового и свинецвисмутового теплоносителей.

Основными факторами, влияющими на эти характеристики является вязкость пристенного слоя, приобретающая неньютоновские свойства: наличие в зоне контакта рассмотренной выше дисперсной системы, обладающей смазывающими характеристиками, а также наличие оксидных защитных покрытий на поверхностях конструкций.

Результаты этого анализа подтверждаются многолетним опытом эксплуатации авторами циркуляционных насосов стендов с высокотемпературными свинцовым и свинец-висмутовым теплоносителями с подшипниками скольжения «сухого» трения в среде этих теплоносителей [2] при которых отсутствовали признаки возникновения заедания.

Выводы

-

1. В зоне контакта стальных и чугунных поверхностей в среде высокотемпературного свинцового и свинец-висмутового теплоносителей при определенных условиях формируется область с характеристиками малоизностного или безизностного «сухого» трения, включающая оксидные покрытия на поверхностях конструкций и дисперсную систему с дисперсной средой – теплоносителем и дисперсную фазу (твердую – т/ж и/или газовую (паровую) – г/ж) . Дисперсная система может рассматриваться как жидкостная смазка с неньютоновскими свойствами (частично).

-

2. Длительный опыт эксплуатации подшипников скольжения «сухого» трения в циркуляционных насосах высокотемпературных стендов со свинцовым и свинец-висмутовым теплоносителями подтверждает малый износ или его отсутствие при определенных условиях погружения, сохраняемых пристенную область с рассмотренными свойствами.

-

3. В энергетических контурах с инновационными реакторами на быстрых нейтронах, охлаждаемых свинцовым и свинец-висмутовым теплоносителями в режимах пуска, останова и при аварийных ситуациях в гидростатических подшипниках главных циркуляционных насосов при «сухом» трении поверхностей повышенный износ поверхностей происходить не будет.

Список литературы Триботехнические характеристики зон контакта в среде теплоносителей ядерных реакторов на быстрых нейтронах АЭС

- А.В.Безносов, Ю.Г.Драгунов, В.И.Рачков Тяжелые жидко-металлические теплоносители в атомной энергетике/М.: ИздАт, 2007, с 434.

- А.В.Безносов, М.А.Антоненков, П.А. Боков, О.О. Новожилова Особенности работы подшипников скольжения в тяжелых жидкометаллических теплоносителях ядерных энергетических установок./Вестник машиностроения, №3, 2009, с 37-41.