Триботехнические исследования дисперсных сред

Автор: В.В. Пятов, А.Н. Голубев, А.К. Матвеев

Журнал: Материалы и технологии @mat-tech

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1 (15), 2025 года.

Бесплатный доступ

Целью работы является разработка методик исследования триботехнических характеристик дисперсных сред, необходимых для проектирования формующего оборудования и инструмента. Статья со- держит исторический обзор развития трибологии дисперсных сред, приведены ссылки на первоисточники основных идей. Кратко освещен вклад советских и белорусских исследователей, в том числе ученых наше- го университета. Разработана и запатентована конструкция специализированного трибометра, проведены триботехнические исследования пластифицированных и чистых порошков. Показано, что для необратимо сжимаемых материалов закон Кулона-Амонтона непригоден. Предложен нелинейный закон трения, осно- ванный на трех инвариантных к напряжениям триботехнических характеристиках. Показано, как с помощью трибометра можно измерять эти коэффициенты, приведены результаты таких исследований для ряда уплотняемых дисперсных сред. Разработанные методики исследования триботехнических характеристик дисперсных сред неоднократно использовались при реальном проектировании формующего оборудования и инструмента и могут быть рекомендованы к практическому применению.

Трение, коэффициент трения, трибология, триботехника, дисперсная среда, порошок, пластификатор

Короткий адрес: https://sciup.org/142245431

IDR: 142245431 | УДК: 621.762 | DOI: 10.24412/2617-149X-2025-1-9-21

Текст научной статьи Триботехнические исследования дисперсных сред

Проектирование формующего оборудования и инструмента в порошковой металлургии и смежных областях требует знания некоторых физических и технологических характеристик уплотняемой дис- персной среды. Перед проведением конструкторских расчетов необходимо измерить коэффициенты внешнего и внутреннего трения, коэффициент бокового давления и исследовать уплотняемость формуемого материала.

Целью работы является разработка методик исследования триботехнических характеристик дисперсных сред, необходимых для проектирования формующего оборудования и инструмента. Для достижения поставленной цели необходимо решить следующие задачи:

-

1. С помощью изучения и анализа научно-технической литературы провести обзор развития трибологии дисперсных сред.

-

2. На основе нелинейного закона трения разработать методики определения коэффициента бокового давления, коэффициентов внешнего и внутреннего трения.

-

3. С использованием разработанных методик экспериментально определить триботехнические характеристики для ряда уплотняемых дисперсных сред.

ОСНОВНАЯ ЧАСТЬ

Дисперсная среда состоит из мелких частиц, перемещающихся при ее деформировании не только по отношению к формующему инструменту, но и по отношению друг к другу. Из-за этого энергия, затраченная на деформацию, рассеивается как снаружи, так и внутри материала, причем вторая составляющая может значительно превосходить первую. Примерами дисперсных сред могут служить металлические и керамические порошки, гранулированные материалы, измельченные полимерные отходы.

Под триботехническими характеристиками понимают коэффициенты, используемые при описании процессов, связанных с трением. К ним относят коэффициент сцепления, коэффициенты внутреннего и внешнего трения (скольжения и покоя), а также коэффициенты, используемые в нелинейных законах трения.

Рассчитать теоретически коэффициенты трения порошкового материала довольно сложно. Связано это с сильной их зависимостью от удельного давления. Для коэффициента внешнего трения получено [1‒2] расчетное соотношение

μ = (τ0 ξ) / p + β + tgθ, (1)

где τ0 ‒ прочность на срез молекулярных связей; p ‒ удельное давление прессования; ξ ‒ относительная площадь контактов порошка с поверхностью; β ‒ коэффициент, отражающий увеличение прочности молекулярных связей с ростом давления; θ ‒ параметр, характеризующий геометрические особенности поверхности трения.

Расчеты, произведенные по этой формуле, хорошо совпали с экспериментальными результатами [3].

Триботехнические характеристики порошков обычно измеряют на трибометрах с цилиндрическим пуансоном [4]. Порошок сжимают в прессформе, один из пуансонов которой может вращаться. Измеряя вращающий момент, необходимый для начала поворота пуансона, вычисляют коэффициенты внешнего и внутреннего трения.

Недостатком трибометра с цилиндрическим пуансоном является неравномерность распределения скоростей скольжения в радиальном направлении. При вычислении коэффициентов трения проводят интегрирование по радиусу пуансона, что ведет к усреднению скоростей скольжения. Такой прием дает методическую погрешность измерения, особенно заметную при исследовании трения покоя, когда скорость вращения очень мала.

Частично избавиться от этого недостатка можно с помощью кольцевого трибометра. В нем рабочая зона представляет собой кольцо, что позволяет исключить влияние центральной части пуансона. Неравномерность скоростей значительно уменьшается [5‒6]. Коэффициенты сцепления, требующие измерений при очень малых скоростях и давлениях, удобнее исследовать на приборе с параллельными пластинами, одна из которых подвижна [7].

Как известно, дисперсный материал передает приложенное к нему давление в разных направлениях по-разному. Количественно это явление характеризует коэффициент бокового давления. Он широко используется в технических расчетах на прочность и износостойкость формующего инструмента. Коэффициент бокового давления растет с увеличением плотности прессовки, но для разных материалов по-разному: чем пластичнее металл, тем в большей степени его величина связана с давлением прессования [8].

Попытки вычислить коэффициент бокового давления, исходя из физических свойств материала и технологических параметров процесса уплотнения, представляют чисто теоретический интерес, так как сводят проблему измерения одного параметра к ряду других [9].

Триботехнические свойства зависят не только от состава, но и от структуры материала. Структура дисперсной среды зависит от размера и формы ее частиц, а также от добавок, вводимых в порошок для улучшения его технологических свойств. Стандартные методики исследования применимы лишь для спеченных материалов, и то с некоторыми оговорками. Разработаны также нестандартные устройства и методики исследования свойств спеченных материалов, учитывающие некоторые особенности таких тел [10].

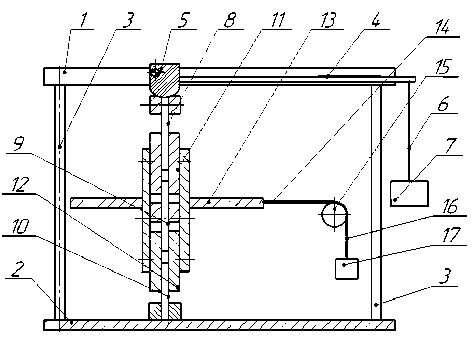

Для измерения триботехнических характеристик дисперсных сред был изготовлен прибор, устройство которого основано на изобретении [11] и изображено на рисунке 1.

-

1 ‒ верхняя плита; 2 ‒ нижняя плита; 3 ‒ стойка;

4 ‒ рычаг; 5 ‒ боек; 6 ‒ подвеска; 7 ‒ гири;

8 ‒ верхний пуансон; 9 ‒ средний пуансон;

10 ‒ нижний пуансон; 11 ‒ верхняя матрица;

12 ‒ нижняя матрица; 13 ‒ диск; 14 ‒ тросик;

15 ‒ блок; 16 ‒ подвеска; 17 ‒ грузы

1 – upper plate; 2 – lower plate; 3 – strut; 4 – lever;

5 – plunger; 6 – hanging link; 7 – weights;

-

8 – upper punch; 9 – middle punch; 10 – lower punch;

11 – upper die; 12 – lower die; 13 – disk;

14 – pulley cable; 15 – pulley; 16 – hanging link;

17 – weights

Рисунок 1 ‒ Схема трибометраFigure 1 – Schematic view of tribometer

Трибометр предназначен для измерения коэффициентов внутреннего и внешнего трения дисперсных сред, а также исследования зависимости этих коэффициентов от напряженно-деформированного состояния в материале [12‒13].

Прибор содержит станину, механизм нагружения, измерительный узел и механизм вращения подвижных деталей. Станина состоит из верхней 1 и нижней 2 плит, соединенных между собой стойками 3. На верхней плите закреплен механизм нагружения, а на нижней ‒ установлен измерительный узел.

Механизм нагружения выполнен в виде рычага 4, на котором шарнирно закреплен боек 5, передающий усилие на измерительный узел своей сферической опорной поверхностью. Усилие к рычагу прикладывается с помощью подвески 6 с гирями 7. Передаточное отношение рычага может изменяться в пределах от 1:50 до 1:10 с интервалом 1/50 (то есть можно выбрать одно из пяти передаточных отношений: 1:50, 1:25, 3:50, 2:25 и 1:10). Для этого предусмотрена возможность дискретного перемещения бойка вдоль рычага с интервалом 10 мм (измерительный узел при этом перемещается на такое же расстояние по нижней плите).

Измерительный узел состоит из трех пуансонов (верхнего 8, среднего 9 и нижнего 10) и двух матриц (верхней 11 и нижней 12). Средний пуансон выполнен двусторонним и сопрягается одновременно с двумя матрицами. Такая конструкция позволяет исключить необходимость использования опорного подшипника и за счет этого увеличить точность измерений. Все пуансоны и матрицы изготовлены из одного и того же материала и имеют одинаковую шероховатость; это обеспечивает схожие условия трения на всех контактных поверхностях, что необходимо при некоторых измерениях. Прибор снабжен двумя комплектами пуансонов: с гладкими и рифлеными торцами (для исследования внешнего и внутреннего трения соответственно).

Механизм вращения подвижных элементов состоит из диска 13, тросика 14, блока 15 и подвески 16 с грузами 17. Ступица диска может закрепляться на любом из пяти подвижных элементов с помощью штифта. Блок установлен с возможностью поворота, что облегчает переналадку прибора при изменении передаточного отношения нагружающего рычага.

Исследование внешнего трения проводят с помощью гладких пуансонов. Порции материала помещают в верхнюю и нижнюю матрицы. С помощью рычажного пресса прибор нагружают осевым усилием Pz , создающим в материале нормальные напряжения σ = Pz ⁄ πr2 ( r ‒ радиус пуансонов). К среднему пуансону через диск прикладывают усилие F , создающее вращающий момент FR ( R ‒ радиус диска), достаточный для поворота пуансона. Этот момент уравновешивается силой трения материала о торцы пуансона:

FR = 4πτ r2 dr. (2)

Касательные напряжения на поверхности трения

τ = 3FR / 4πr3. (3)

Тогда коэффициент внешнего трения

f = τ / σ = 3FR/ 4Pz r. (4)

Трение на боковой поверхности прессовки исследуют с помощью рифленых пуансонов, что исключает нежелательный в этом случае проворот материала.

Средний пуансон и нижняя матрица при проведении таких измерений могут отсутствовать, тогда верхняя матрица сопрягается непосредственно с нижним пуансоном. При сведенных пуансонах устанавливают нуль на индикаторе часового типа, регистрирующем высоту прессовки (на схеме не показан). Затем снимают верхний пуансон и в матрицу засыпают порцию порошка. После этого приклады- вают необходимое давление и делают выдержку для выхода газов. Через тросик к диску прикладывают силу, необходимую для поворота матрицы.

Момент этой силы уравновешивает трение материала о боковую поверхность:

FR = 2πr2hτ, (5)

где h ‒ высота прессовки в момент измерения. Отсюда находят касательные напряжения, действующие на боковой поверхности прессовки. Внутреннее трение исследуют также, но с использованием рифле- ных пуансонов.

Зависимость коэффициентов внешнего трения от давления прессования и степени пластификации порошка представлена в таблицах 1‒6, а зависимость коэффициентов внутреннего трения – в таблицах 7‒12. Экспериментальные исследования проведены для порошков: медного ПМС-1 (ГОСТ 4960-2009), железного ПЖ4М3 (ГОСТ 9849-86), бронзового БрОФ-10-1 (ТУ 14-22-105-96), вольфрамового ПВН (ТУ 48-19-101-84) и порошка твердого сплава ВК8 (ГОСТ 3882-74). Пластификатор – парафин технический очищенный (ГОСТ 23683-89).

Таблица 1 ‒ Коэффициенты внешнего трения медного порошка ПМС-1

Table 1 – External friction coefficients of copper powder

|

Давление прессования, МПа |

Содержание парафина, % об. |

|||||

|

0 |

10 |

20 |

30 |

40 |

50 |

|

|

50 |

0,35 |

0,28 |

0,23 |

0,19 |

0,15 |

0,13 |

|

100 |

0,33 |

0,26 |

0,21 |

0,17 |

0,14 |

0,11 |

|

150 |

0,32 |

0,25 |

0,20 |

0,16 |

0,13 |

0,11 |

|

200 |

0,31 |

0,24 |

0,19 |

0,15 |

0,13 |

0,11 |

|

250 |

0,30 |

0,23 |

0,18 |

0,15 |

0,13 |

0,11 |

|

300 |

0,30 |

0,23 |

0,18 |

0,15 |

0,13 |

0,11 |

Таблица 2 ‒ Коэффициенты внешнего трения железного порошка ПЖ4М3

Table 2 – External friction coefficients of iron powder

|

Давление прессования, МПа |

Содержание парафина, % об. |

|||||

|

0 |

10 |

20 |

30 |

40 |

50 |

|

|

50 |

0,32 |

0,25 |

0,20 |

0,16 |

0,13 |

0,12 |

|

100 |

0,31 |

0,24 |

0,19 |

0,15 |

0,12 |

0,11 |

|

150 |

0,30 |

0,23 |

0,18 |

0,14 |

0,12 |

0,11 |

|

200 |

0,29 |

0,22 |

0,17 |

0,13 |

0,12 |

0,11 |

|

250 |

0,28 |

0,21 |

0,17 |

0,13 |

0,12 |

0,11 |

|

300 |

0,28 |

0,21 |

0,16 |

0,13 |

0,12 |

0,11 |

Таблица 3 ‒ Коэффициенты внешнего трения порошка нержавеющей стали ПХ-30

Table 3 – External friction coefficients of stainless-steel powder

|

Давление прессования, МПа |

Содержание парафина, % об. |

|||||

|

0 |

10 |

20 |

30 |

40 |

50 |

|

|

50 |

0,40 |

0,32 |

0,25 |

0,20 |

0,16 |

0,14 |

|

100 |

0,39 |

0,31 |

0,24 |

0,19 |

0,15 |

0,13 |

|

150 |

0,38 |

0,30 |

0,23 |

0,18 |

0,14 |

0,12 |

|

200 |

0,37 |

0,29 |

0,22 |

0,17 |

0,13 |

0,12 |

|

250 |

0,36 |

0,28 |

0,22 |

0,16 |

0,13 |

0,12 |

|

300 |

0,36 |

0,28 |

0,21 |

0,16 |

0,13 |

0,11 |

Таблица 4 ‒ Коэффициенты внешнего трения бронзового порошка БрОФ-10-1

Table 4 – External friction coefficients of bronze powder

|

Давление прессования, МПа |

Содержание парафина, % об. |

|||||

|

0 |

10 |

20 |

30 |

40 |

50 |

|

|

50 |

0,28 |

0,22 |

0,18 |

0,15 |

0,13 |

0,12 |

|

100 |

0,27 |

0,21 |

0,17 |

0,14 |

0,12 |

0,11 |

|

150 |

0,26 |

0,20 |

0,16 |

0,13 |

0,12 |

0,11 |

|

200 |

0,25 |

0,19 |

0,15 |

0,13 |

0,12 |

0,11 |

|

250 |

0,24 |

0,18 |

0,15 |

0,13 |

0,12 |

0,11 |

|

300 |

0,24 |

0,18 |

0,15 |

0,13 |

0,12 |

0,11 |

Таблица 5 ‒ Коэффициенты внешнего трения порошка твердого сплава ВК8

Table 5 – External friction coefficients of carbide powder

|

Давление прессования, МПа |

Содержание парафина, % об. |

|||||

|

0 |

10 |

20 |

30 |

40 |

50 |

|

|

50 |

0,48 |

0,38 |

0,30 |

0,23 |

0,17 |

0,15 |

|

100 |

0,47 |

0,37 |

0,29 |

0,22 |

0,16 |

0,14 |

|

150 |

0,46 |

0,36 |

0,28 |

0,21 |

0,15 |

0,13 |

|

200 |

0,45 |

0,35 |

0,27 |

0,20 |

0,14 |

0,13 |

|

250 |

0,44 |

0,34 |

0,27 |

0,19 |

0,14 |

0,12 |

|

300 |

0,44 |

0,34 |

0,26 |

0,19 |

0,13 |

0,12 |

Таблица 6 ‒ Коэффициенты внешнего трения вольфрамового порошка ПВН

Table 6 – External friction coefficients of tungsten powder

|

Давление прессования, МПа |

Содержание парафина, % об. |

|||||

|

0 |

10 |

20 |

30 |

40 |

50 |

|

|

50 |

0,48 |

0,38 |

0,30 |

0,23 |

0,17 |

0,15 |

|

100 |

0,47 |

0,37 |

0,29 |

0,22 |

0,16 |

0,14 |

|

150 |

0,46 |

0,36 |

0,28 |

0,21 |

0,15 |

0,13 |

|

200 |

0,45 |

0,35 |

0,27 |

0,20 |

0,14 |

0,13 |

|

250 |

0,44 |

0,34 |

0,27 |

0,19 |

0,14 |

0,12 |

|

300 |

0,44 |

0,34 |

0,26 |

0,19 |

0,13 |

0,12 |

Таблица 7 ‒ Коэффициенты внутреннего трения медного порошка ПМС-1

Table 7 – Internal friction coefficients of copper powder

|

Давление прессования, МПа |

Содержание парафина, % об. |

|||||

|

0 |

10 |

20 |

30 |

40 |

50 |

|

|

50 |

0,41 |

0,33 |

0,28 |

0,24 |

0,21 |

0,20 |

|

100 |

0,40 |

0,32 |

0,27 |

0,23 |

0,20 |

0,18 |

|

150 |

0,39 |

0,31 |

0,26 |

0,22 |

0,19 |

0,18 |

|

200 |

0,38 |

0,30 |

0,25 |

0,21 |

0,19 |

0,18 |

|

250 |

0,37 |

0,29 |

0,24 |

0,21 |

0,19 |

0,17 |

|

300 |

0,37 |

0,28 |

0,24 |

0,21 |

0,18 |

0,17 |

Таблица 8 ‒ Коэффициенты внутреннего трения железного порошка ПЖ4М3

Table 8 – Internal friction coefficients of iron powder

|

Давление прессования, МПа |

Содержание парафина, % об. |

|||||

|

0 |

10 |

20 |

30 |

40 |

50 |

|

|

50 |

0,44 |

0,36 |

0,30 |

0,26 |

0,22 |

0,20 |

|

100 |

0,43 |

0,35 |

0,29 |

0,25 |

0,21 |

0,19 |

|

150 |

0,42 |

0,34 |

0,28 |

0,24 |

0,20 |

0,19 |

|

200 |

0,41 |

0,33 |

0,27 |

0,23 |

0,20 |

0,19 |

|

250 |

0,40 |

0,32 |

0,26 |

0,23 |

0,20 |

0,19 |

|

300 |

0,40 |

0,32 |

0,26 |

0,23 |

0,20 |

0,18 |

Таблица 9 ‒ Коэффициенты внутреннего трения порошка нержавеющей стали ПХ-30

Table 9 – Internal friction coefficients of stainless-steel powder

|

Давление прессования, МПа |

Содержание парафина, % об. |

|||||

|

0 |

10 |

20 |

30 |

40 |

50 |

|

|

50 |

0,45 |

0,37 |

0,31 |

0,27 |

0,24 |

0,22 |

|

100 |

0,44 |

0,36 |

0,30 |

0,26 |

0,23 |

0,21 |

|

150 |

0,43 |

0,35 |

0,29 |

0,25 |

0,22 |

0,20 |

|

200 |

0,43 |

0,34 |

0,28 |

0,24 |

0,22 |

0,20 |

|

250 |

0,42 |

0,33 |

0,27 |

0,24 |

0,22 |

0,20 |

|

300 |

0,42 |

0,33 |

0,27 |

0,24 |

0,22 |

0,19 |

Таблица 10 ‒ Коэффициенты внутреннего трения бронзового порошка БрОФ-10-1

Table 10 – Internal friction coefficients of bronze powder

|

Давление прессования, МПа |

Содержание парафина, % об. |

|||||

|

0 |

10 |

20 |

30 |

40 |

50 |

|

|

50 |

0,36 |

0,29 |

0,24 |

0,21 |

0,19 |

0,18 |

|

100 |

0,35 |

0,28 |

0,23 |

0,20 |

0,18 |

0,17 |

|

150 |

0,34 |

0,27 |

0,22 |

0,19 |

0,17 |

0,16 |

|

200 |

0,33 |

0,26 |

0,21 |

0,18 |

0,17 |

0,16 |

|

250 |

0,32 |

0,25 |

0,20 |

0,18 |

0,17 |

0,16 |

|

300 |

0,32 |

0,25 |

0,20 |

0,18 |

0,17 |

0,16 |

Таблица 11 ‒ Коэффициенты внутреннего трения порошка твердого сплава ВК8

Table 11 – Internal friction coefficients of carbide powder

|

Давление прессования, МПа |

Содержание парафина, % об. |

|||||

|

0 |

10 |

20 |

30 |

40 |

50 |

|

|

50 |

0,50 |

0,41 |

0,34 |

0,28 |

0,24 |

0,22 |

|

100 |

0,49 |

0,40 |

0,33 |

0,27 |

0,23 |

0,21 |

|

150 |

0,48 |

0,39 |

0,32 |

0,26 |

0,22 |

0,20 |

|

200 |

0,47 |

0,38 |

0,31 |

0,25 |

0,21 |

0,19 |

|

250 |

0,46 |

0,37 |

0,30 |

0,24 |

0,20 |

0,19 |

|

300 |

0,45 |

0,36 |

0,30 |

0,24 |

0,20 |

0,19 |

Таблица 12 ‒ Коэффициенты внутреннего трения вольфрамового порошка ПВН

Видно, что пластификация порошка сильно снижает как внешнее, так и внутреннее трение. Коэффициенты внешнего трения могут уменьшаться до очень малых (0,11–0,12) величин. Это происходит потому, что легкоплавкий парафин (температура плавления 42 °С) плавится на поверхности инструмента из-за тепловыделения, сопутствующего трению, и смазывает ее. Внутри среды при сравнительно малых скоростях деформации такого явления не наблюдается и трение падает не так сильно.

С увеличением содержания пластификатора в исследуемом материале различие в коэффициентах трения между разными порошками уменьшается. При достаточно сильной пластификации (около об. 40 %) разница в коэффициентах трения практически исчезает. Именно из-за этого экструзией можно формовать любые пластифицированные порошки – их поведение определяется составом и количеством пластификатора, а не самим порошком.

Для сжимаемых сред связь между касательными и нормальными напряжениями на трущейся поверхности не может быть выражена многочленом первой степени с постоянными коэффициентами, и для них был предложен квадратичный закон трения [14]

τ = a + bσ - cσ2, (6)

где коэффициенты a , b , c не зависят в известных пределах от напряжений.

Для их нахождения разработана следующая методика. Сначала последовательно проводят три измерения касательных напряжений при разных нагрузках:

τi = a + bσi + cσi2; i = 1, 2, 3. (7)

Затем эту систему уравнений решают относительно коэффициентов a , b и c .

Для реализации этой методики снята зависимость касательных напряжений от нормальных на поверхности трения (таблицы 13‒18) и внутри среды (таблицы 19‒24). Затем из каждого столбца выбраны три значения и решена система уравнений (7). Константы b и c приведены в таблицах 25‒28. Экспериментальные исследования проводились для порошков: медного ПМС-1 (ГОСТ 4960-2009), железного ПЖ3М3 (ГОСТ 9849-86), бронзового БрОФ-10-1 (ТУ 14-22-105-96), вольфрамового ВН-8 (ТУ 48-19-108-74), нержавеющей стали ПХ-30 (ГОСТ 13084-88), вольфрамового сплава ВНЖ-90 (ТУ 48-19-101-84) и порошка твердого сплава ВК8 (ГОСТ 3882-74).

Пластификатор ‒ парафин технический очищенный (ГОСТ 23683-89).

Table 12 – Internal friction coefficients of tungsten powder

|

Давление прессования, МПа |

Содержание парафина, % об. |

|||||

|

0 |

10 |

20 |

30 |

40 |

50 |

|

|

50 |

0,53 |

0,42 |

0,35 |

0,30 |

0,26 |

0,24 |

|

100 |

0,52 |

0,41 |

0,34 |

0,29 |

0,25 |

0,23 |

|

150 |

0,51 |

0,40 |

0,33 |

0,28 |

0,24 |

0,22 |

|

200 |

0,50 |

0,39 |

0,32 |

0,27 |

0,23 |

0,21 |

|

250 |

0,49 |

0,38 |

0,31 |

0,26 |

0,23 |

0,20 |

|

300 |

0,48 |

0,37 |

0,31 |

0,26 |

0,23 |

0,20 |

Таблица 13 ‒ Касательные напряжения на поверхности медного порошка ПМС-1, МПа

Table 13 – Shear stresses on the surface of copper powder, MPa

|

Давление, МПа |

Содержание парафина, % мас. |

||||||

|

0 |

3 |

6 |

9 |

12 |

15 |

18 |

|

|

15 |

7,65 |

4,05 |

2,70 |

2,25 |

2,10 |

1,80 |

1,65 |

|

30 |

13,50 |

6,30 |

3,30 |

2,70 |

2,40 |

2,40 |

2,10 |

|

45 |

19,35 |

8,55 |

4,50 |

4,05 |

3,60 |

3,15 |

2,70 |

|

60 |

24,60 |

10,80 |

5,40 |

4,80 |

4,20 |

3,60 |

3,00 |

|

75 |

30,00 |

12,75 |

6,00 |

5,25 |

4,50 |

3,75 |

3,75 |

|

90 |

35,10 |

14,40 |

6,30 |

5,40 |

4,50 |

4,50 |

4,50 |

Таблица 14 ‒ Касательные напряжения на поверхности железного порошка ПЖ3М3, МПа

Table 14 – Shear stresses on the surface of iron powder, MPa

|

Давление, МПа |

Содержание парафина, % мас. |

||||||

|

0 |

3 |

6 |

9 |

12 |

15 |

18 |

|

|

15 |

6,30 |

4,50 |

3,15 |

2,25 |

1,80 |

1,35 |

1,20 |

|

30 |

11,40 |

7,20 |

5,10 |

3,60 |

2,40 |

1,80 |

1,50 |

|

45 |

16,20 |

9,90 |

6,75 |

4,50 |

3,15 |

2,25 |

1,80 |

|

60 |

21,00 |

12,60 |

8,40 |

5,40 |

3,60 |

3,00 |

2,40 |

|

75 |

25,50 |

15,00 |

10,50 |

6,00 |

4,50 |

3,00 |

2,25 |

|

90 |

30,60 |

18,00 |

12,60 |

7,20 |

4,50 |

3,60 |

2,70 |

Таблица 15 ‒ Касательные напряжения на поверхности порошка нержавеющей стали ПХ-30, МПа

Table 15 – Shear stresses on the surface of stainless-steel powder, MPa

|

Давление, МПа |

Содержание парафина, % мас. |

||||||

|

0 |

3 |

6 |

9 |

12 |

15 |

18 |

|

|

15 |

5,40 |

4,05 |

3,15 |

2,40 |

1,80 |

1,35 |

1,20 |

|

30 |

10,20 |

7,80 |

5,70 |

4,50 |

3,30 |

2,10 |

1,80 |

|

45 |

14,85 |

11,25 |

8,10 |

6,30 |

4,50 |

2,70 |

2,25 |

|

60 |

19,20 |

15,00 |

10,20 |

7,80 |

5,40 |

3,00 |

3,00 |

|

75 |

24,00 |

18,00 |

12,75 |

9,75 |

6,00 |

3,75 |

3,00 |

|

90 |

28,80 |

21,60 |

14,40 |

10,80 |

6,30 |

3,60 |

3,60 |

Таблица 16 ‒ Касательные напряжения на поверхности бронзового порошка БрОФ10-1, МПа

Table 16 – Shear stresses on the surface of bronze powder, MPa

|

Давление, МПа |

Содержание парафина, % мас. |

||||||

|

0 |

2 |

4 |

6 |

8 |

10 |

12 |

|

|

15 |

6,75 |

5,40 |

4,95 |

4,50 |

3,60 |

1,80 |

1,20 |

|

30 |

11,40 |

9,60 |

8,70 |

6,90 |

5,40 |

3,30 |

2,10 |

|

45 |

15,75 |

13,50 |

12,15 |

9,45 |

7,20 |

4,50 |

2,70 |

|

60 |

20,40 |

17,40 |

15,60 |

12,00 |

9,00 |

6,00 |

3,00 |

|

75 |

24,75 |

21,75 |

18,75 |

15,00 |

10,50 |

6,75 |

3,00 |

|

90 |

28,80 |

25,20 |

21,60 |

17,10 |

12,60 |

7,20 |

3,60 |

Таблица 17 ‒ Касательные напряжения на поверхности вольфрамового порошка ВН-8, МПа

Table 17 – Shear stresses on the surface of tungsten powder, MPa

|

Давление, МПа |

Содержание парафина, % мас. |

||||||

|

0 |

1 |

2 |

3 |

4 |

5 |

6 |

|

|

15 |

10,35 |

10,05 |

9,45 |

9,00 |

7,35 |

5,25 |

3,75 |

|

30 |

18,90 |

18,30 |

17,70 |

16,80 |

13,20 |

8,70 |

6,30 |

|

45 |

27,90 |

27,00 |

25,20 |

24,30 |

18,45 |

11,25 |

7,65 |

|

60 |

37,20 |

36,00 |

33,00 |

31,80 |

23,40 |

13,80 |

8,40 |

|

75 |

45,75 |

44,25 |

41,25 |

39,75 |

27,75 |

16,50 |

9,00 |

|

90 |

54,00 |

52,20 |

48,60 |

45,90 |

30,60 |

18,00 |

9,90 |

Таблица 18 ‒ Касательные напряжения на поверхности порошка вольфрамового сплава ВНЖ-90, МПа

Table 18 – Shear stresses on the surface of tungsten alloy powder, MPa

|

Давление, МПа |

Содержание парафина, % мас. |

||||||

|

0 |

1 |

2 |

3 |

4 |

5 |

6 |

|

|

15 |

8,10 |

7,65 |

7,20 |

5,40 |

4,35 |

3,45 |

3,00 |

|

30 |

15,30 |

14,70 |

13,80 |

10,20 |

8,10 |

6,60 |

5,40 |

|

45 |

26,10 |

21,15 |

19,80 |

14,40 |

11,25 |

8,55 |

7,20 |

|

60 |

32,40 |

25,20 |

24,60 |

18,00 |

13,80 |

10,20 |

8,40 |

|

75 |

39,75 |

30,75 |

30,00 |

21,75 |

16,50 |

12,00 |

9,75 |

|

90 |

47,70 |

36,90 |

35,10 |

25,20 |

19,80 |

13,50 |

10,80 |

Таблица 19 ‒ Касательные напряжения внутри медного порошка ПМС-1, МПа

Table 19 – Shear stresses inside copper powder, MPa

|

Давление, МПа |

Содержание парафина, % мас. |

||||||

|

0 |

3 |

6 |

9 |

12 |

15 |

18 |

|

|

15 |

13,80 |

12,90 |

12,00 |

10,80 |

9,00 |

7,20 |

6,00 |

|

30 |

27,00 |

24,60 |

22,20 |

19,20 |

15,90 |

13,20 |

11,40 |

|

45 |

39,60 |

35,10 |

30,60 |

26,10 |

21,60 |

18,00 |

16,20 |

|

60 |

51,60 |

44,40 |

38,40 |

32,40 |

25,20 |

22,80 |

21,00 |

|

75 |

63,75 |

54,00 |

46,50 |

39,00 |

30,00 |

27,00 |

25,50 |

|

90 |

76,50 |

63,90 |

54,90 |

45,90 |

36,00 |

31,50 |

30,60 |

Таблица 20 ‒ Касательные напряжения внутри железного порошка ПЖ3М3, МПа

Table 20 – Shear stresses inside iron powder, MPa

|

Давление, МПа |

Содержание парафина, % мас. |

||||||

|

0 |

3 |

6 |

9 |

12 |

15 |

18 |

|

|

15 |

13,50 |

12,15 |

10,80 |

9,30 |

8,10 |

6,90 |

5,70 |

|

30 |

26,40 |

23,10 |

20,40 |

17,40 |

15,00 |

12,30 |

10,80 |

|

45 |

38,70 |

33,30 |

28,80 |

24,30 |

20,70 |

17,10 |

15,75 |

|

60 |

50,40 |

43,20 |

37,20 |

30,60 |

24,60 |

21,60 |

20,40 |

|

75 |

62,25 |

52,50 |

45,00 |

36,75 |

28,50 |

26,25 |

24,75 |

|

90 |

73,80 |

62,10 |

53,10 |

43,20 |

33,30 |

30,60 |

29,70 |

Таблица 21 ‒ Касательные напряжения внутри порошка нержавеющей стали ПХ-30, МПа

Table 21 – Shear stresses inside stainless-steel powder, MPa

|

Давление, МПа |

Содержание парафина, % мас. |

||||||

|

0 |

3 |

6 |

9 |

12 |

15 |

18 |

|

|

15 |

13,20 |

11,85 |

10,50 |

9,00 |

7,80 |

6,45 |

6,00 |

|

30 |

25,80 |

23,10 |

19,80 |

16,80 |

15,00 |

12,30 |

11,40 |

|

45 |

37,80 |

32,40 |

27,90 |

23,85 |

20,70 |

17,55 |

16,20 |

|

60 |

49,20 |

42,00 |

36,00 |

30,60 |

25,80 |

22,20 |

21,00 |

|

75 |

60,75 |

51,75 |

44,25 |

36,75 |

30,75 |

27,00 |

26,25 |

|

90 |

72,00 |

61,20 |

52,20 |

43,20 |

35,10 |

31,50 |

30,60 |

Таблица 22 ‒ Касательные напряжения внутри бронзового порошка БрОФ10-1, МПа

Table 22 – Shear stresses inside bronze powder, MPa

|

Давление, МПа |

Содержание парафина, % мас. |

||||||

|

0 |

2 |

4 |

6 |

8 |

10 |

12 |

|

|

15 |

13,50 |

12,30 |

11,10 |

9,90 |

8,40 |

6,90 |

5,70 |

|

30 |

26,10 |

24,00 |

21,30 |

18,90 |

16,20 |

13,20 |

10,80 |

|

45 |

37,80 |

35,10 |

31,05 |

27,45 |

23,40 |

18,90 |

15,30 |

|

60 |

49,20 |

45,60 |

40,20 |

36,00 |

30,00 |

24,00 |

19,20 |

|

75 |

60,75 |

55,50 |

49,50 |

44,25 |

36,00 |

29,25 |

23,25 |

|

90 |

72,00 |

65,70 |

58,50 |

52,20 |

42,30 |

34,20 |

27,00 |

Таблица 23 ‒ Касательные напряжения внутри вольфрамового порошка ВН-8, МПа

Table 23 – Shear stresses inside tungsten powder, MPa

|

Давление, МПа |

Содержание парафина, % мас. |

||||||

|

0 |

1 |

2 |

3 |

4 |

5 |

6 |

|

|

15 |

14,40 |

12,90 |

11,55 |

10,20 |

9,00 |

8,10 |

7,50 |

|

30 |

28,20 |

25,20 |

22,50 |

19,80 |

17,40 |

15,60 |

14,40 |

|

45 |

41,40 |

36,90 |

32,85 |

28,80 |

25,20 |

22,50 |

20,70 |

|

60 |

54,00 |

48,00 |

42,60 |

37,20 |

32,40 |

28,80 |

26,40 |

|

75 |

66,00 |

58,50 |

52,50 |

45,75 |

39,00 |

35,25 |

31,50 |

|

90 |

78,30 |

69,30 |

62,10 |

54,00 |

45,90 |

41,40 |

36,90 |

Таблица 24 ‒ Касательные напряжения внутри порошка вольфрамового сплава ВНЖ-90, МПа

Table 24 – Shear stresses inside tungsten alloy powder, MPa

|

Давление, МПа |

Содержание парафина, % мас. |

||||||

|

0 |

1 |

2 |

3 |

4 |

5 |

6 |

|

|

15 |

13,20 |

11,70 |

10,35 |

9,00 |

8,10 |

7,05 |

5,70 |

|

30 |

25,80 |

22,80 |

20,10 |

17,70 |

15,60 |

13,50 |

10,80 |

|

45 |

37,80 |

33,30 |

28,80 |

25,65 |

22,50 |

19,35 |

14,85 |

|

60 |

49,20 |

43,20 |

37,20 |

33,00 |

28,80 |

24,60 |

18,60 |

|

75 |

60,75 |

53,25 |

45,75 |

39,75 |

35,25 |

29,25 |

21,75 |

|

90 |

72,00 |

63,90 |

54,00 |

46,80 |

41,40 |

33,30 |

26,10 |

Таблица 25 ‒ Зависимость коэффициента b от материала (внешнее трение)

Table 25 – Dependence of the coefficient b on the material (external friction)

|

Порошок |

Содержание парафина, мас.% |

|||||

|

0 |

3 |

6 |

9 |

12 |

15 |

|

|

ПМС-1 |

0,45 |

0,22 |

0,13 |

0,12 |

0,11 |

0,10 |

|

ПЖ3М3 |

0,39 |

0,25 |

0,14 |

0,13 |

0,09 |

0,06 |

|

ПХ-30 |

0,32 |

0,29 |

0,17 |

0,13 |

0,12 |

0,05 |

|

БрОФ10-1 |

0,38 |

0,30 |

0,23 |

0,16 |

0,10 |

– |

|

ВН-8 |

0,66 |

0,53 |

0,22 |

– |

– |

– |

|

ВНЖ-90 |

0,68 |

0,34 |

0,18 |

– |

– |

– |

Таблица 26 ‒ Зависимость коэффициента b от материала (внутреннее трение)

Table 26 – Dependence of the coefficient b on the material (internal friction)

|

Порошок |

Содержание парафина, мас.% |

|||||

|

0 |

3 |

6 |

9 |

12 |

15 |

|

|

ПМС-1 |

0,90 |

0,82 |

0,72 |

0,62 |

0,50 |

0,46 |

|

ПЖ3М3 |

0,88 |

0,80 |

0,70 |

0,59 |

0,53 |

0,40 |

|

ПХ-30 |

0,86 |

0,74 |

0,64 |

0,59 |

0,51 |

0,41 |

|

БрОФ10-1 |

0,86 |

0,73 |

0,64 |

0,48 |

0,36 |

– |

|

ВН-8 |

0,98 |

0,66 |

0,52 |

– |

– |

– |

|

ВНЖ-90 |

0,86 |

0,63 |

0,39 |

– |

– |

– |

Таблица 27 ‒ Коэффициент c·104 , МПа-1 (внешнее трение)

Table 27 – Coefficient c·104 , MPa-1 (external friction)

|

Порошок |

Содержание парафина, мас.% |

|||||

|

0 |

3 |

6 |

9 |

12 |

15 |

|

|

ПМС-1 |

-1,42 |

-2,33 |

-3,30 |

-4,36 |

-5,40 |

-6,67 |

|

ПЖ3М3 |

-1,45 |

-2,44 |

-3,50 |

-4,54 |

-5,60 |

-6,70 |

|

ПХ-30 |

-1,45 |

-2,37 |

-3,46 |

-4,48 |

-5,51 |

-6,69 |

|

БрОФ10-1 |

-1,47 |

-2,35 |

-3,34 |

-4,38 |

-5,42 |

-6,65 |

|

ВН-8 |

-1,49 |

-2,47 |

-3,55 |

– |

– |

– |

|

ВНЖ-90 |

-1,48 |

-2,49 |

-3,57 |

– |

– |

– |

Таблица 28 ‒ Коэффициент c·104 , МПа-1 (внутреннее трение)

ЗАКЛЮЧЕНИЕ

Коэффициент сцепления a оказался достаточно малым (около 0,0001 МПа) для всех исследованных материалов; на процесс деформации он практического влияния не оказывает.

Безразмерный параметр b является аналогом коэффициента трения в законе Кулона, но численно с ним не совпадает.

Параметр c характеризует степень нелинейности закона трения; он тем больше, чем больше в материале пластификатора.

Можно заключить, что отклонение от линейного закона трения тем больше, чем сильнее пластифицирован материал; однако и для чистого порошка коэффициент c тоже нулю не равен.

Разработанные методики исследования триботехнических характеристик дисперсных сред неоднократно использовались при реальном проектировании формующего оборудования и инструмента [15] и могут быть рекомендованы к практическому применению.

Table 28 – Coefficient c·104 , MPa-1 (internal friction)

|

Порошок |

Содержание парафина, мас.% |

|||||

|

0 |

3 |

6 |

9 |

12 |

15 |

|

|

ПМС-1 |

-2,43 |

-3,36 |

-5,30 |

-7,36 |

-9,40 |

-11,7 |

|

ПЖ3М3 |

-2,44 |

-3,46 |

-5,50 |

-7,54 |

-9,60 |

-11,8 |

|

ПХ-30 |

-2,45 |

-3,38 |

-5,46 |

-7,48 |

-9,51 |

-11,7 |

|

БрОФ10-1 |

-2,47 |

-3,36 |

-5,34 |

-7,38 |

-9,42 |

-11,8 |

|

ВН-8 |

-2,49 |

-3,44 |

-5,55 |

– |

– |

– |

|

ВНЖ-90 |

-2,50 |

-3,49 |

-5,57 |

– |

– |

– |