Триботехнические свойства нанокомпозитов на основе эпоксидной смолы

Автор: Ненашев М.В., Ибатуллин И.Д., Паклев В.Р., Утянкин А.В., Поляков Г.С., Васюкин Е.Ю.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Системные разработки трибологии машин и приборов

Статья в выпуске: 4-3 т.13, 2011 года.

Бесплатный доступ

В докладе приводятся результаты исследования триботехнических свойства композитов на основе эпоксидной смолы, содержащих в качестве наполнителей нанопорошки различных материалов. Показаны свойства нанокомпозитов в различных условиях трения.

Эпоксидная смола, нанокомпозиты, структура, триботехнические свойства

Короткий адрес: https://sciup.org/148200219

IDR: 148200219 | УДК: 621.7

Текст научной статьи Триботехнические свойства нанокомпозитов на основе эпоксидной смолы

Утянкин Арсений Владимирович, аспирант кафедры нанотехнологий в машиностроении

Поляков Григорий Сергеевич, старший лаборант кафедры нанотехнологий в машиностроении

Васюкин Евгений Юрьевич, старший лаборант кафедры нанотехнологий в машиностроении армируют различными материалами в виде порошков, волокон, тканей и др.

В последние годы основное внимание направлено на создание композитов с использованием нанопорошков и нановолокон. Применение таких наполнителей для создания композитов на основе эпоксидной смолы дает ряд преимуществ: нанокомпозиты имеют более однородную структуру; нанопорошки проявляют «нехарактерные» свойства для составляющих их материалов. Твердые частицы утрачивают абразивное действие, а мягкие частицы не являются концентраторами напряжений в материале, повышающими его хрупкость; наночастицы обладают высокой поверхностной энергией, обусловливающей их физико-химическую активность.

Одной из областей применения композитов на основе эпоксидной смолы является их использование при изготовлении разделителей телеметрических систем. В частности для защиты наружных поверхностей разделителей и охранных кожухов скважинных приборов от воздействия потока бурового раствора, обладающего высоким абразивным и коррозионным действием. Для защиты таких участков целесообразно использовать многослойные композиты, в которых на армирующую стеклоленту наносится компаунд на основе эпоксидной смолы двух составов: на наружный слой – абразивостойкий, а на внутренний – электроизоляционный. Это обеспечит выполнение высоких требований к абразивостойко-сти и диэлектрическим свойствам защитных композитов.

Повышение электроизоляционных свойств эпоксидных смол обеспечивается введением в них порошка слюды, обладающего электрической прочностью почти в 5 раз более высокую, чем эпоксидная смола без наполнителей. К абразивному изнашиванию высокой стойкостью к обладают высокотвердые материалы (твердые сплавы) или эластичные полимеры (резины). В связи с вышесказанным проведены исследования износостойкости композитов на основе эпоксидной смолы ЭД20 (отвердитель ПЭПА) с различными порошковыми наполнителями

(слюдой, дисульфидом вольфрама, корундом, ульт-радисперсными алмазами, твердым сплавом и др.) при трении о незакрепленный абразив. Технология приготовления композитов включала: прокаливание порошков и подогрев смолы; смешивание порошка с эпоксидной смолою; добавка отвердителя; смешивание композита и заливка в форму; старение готового композита в печи при температуре 120 С в течение 2…3-х часов.

Методика триботехнических испытаний композитов на стойкость к абразивному изнашиванию производилась при следующих режимах: схема испытаний – «кольцо-плоскость»; среда – алмазная абразивная паста марки АСМ 3/2 НОМГ (ГОСТ 25593-83); давление – 5 МПа; контробразец – сталь 40Х (HRC 45); частота вращения – от 600 мин-1; приведенный диаметр поверхности трения – 5,5 мм; ширина дорожки трения – 1 мм; длительность испытаний – 10 минут. После испытаний производили оценку линейного износа с точностью до 1 мкм и рассчитывали скорость абразивного изнашивания в размерности [мкм/час]. Испытания проводили на машине трения «Универсал-1А».

Эксперименты показали (табл. 1), что наибольшую стойкость к абразивному воздействию проявили эпоксидные смолы с наполнителями из резины, фторопласта Ф-4 и нанопорошка оксида алюминия (Al 2 O 3 ). Порошки резины и фторопласта имели крупные частицы (сотни микрометров) и антиабра-зивный эффект композита стал следствием высокой стойкости к истиранию фторопласта и резин.

Таблица 1. Абразивная стойкость композитов

|

Порошковый наполнитель |

Содержание в композите, % |

Абразивный износ, мкм |

|

Слюда |

30 |

19 |

|

50 |

15 |

|

|

Корунд |

30 |

11 |

|

50 |

10 |

|

|

Резина |

50 |

9 |

|

Дисульфид вольфрама |

50 |

12 |

|

Фторопласт |

50 |

13 |

|

Никель-корунд |

30 |

17 |

|

50 |

15 |

|

|

Ультрадисперсные алмазы |

20 |

18 |

|

Без наполнителя |

- |

17 |

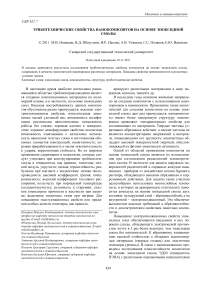

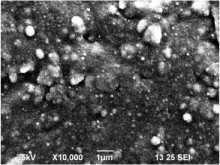

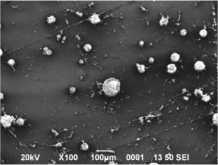

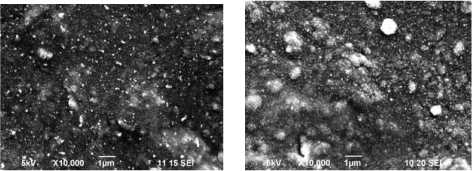

Наихудшую абразивную стойкость показали композиты с наполнителем из микропорошка твердого сплава ВК-12, вследствие высокого абразивного действия частиц порошка, отделяемого от поверхности при изнашивании композита. Нанопорошок оксида алюминия, который благодаря малым размерам (менее 100 нм) не обладает абразивным действием, формирует плотную структуру (рис. 1 а) на микро и наноуровнях.

а б

г

Рис. 1. Структура композитов: а) с нанопорошком оксида алюминия, б) с УДА; в) с дисульфидом вольфрама; в) со слюдой.

На основе проведенных экспериментов разработана новая технология намотки защитных композиционных материалов на элементы телеметрических систем. При этом на наружный слой армирующей ленты из стеклоткани наносят абразивостойкий композит с наполнителями из резины, оксида алюминия, фторопласта. На внутренний слой – наносят композит с повышенными электроизоляционными свойствами (с порошком слюды). Такой трехслойный композит позволит обеспечить требуемые электроизоляционные характеристики в условиях сильного абразивного воздействия.

Наиболее однородная структура с большим количеством наночастиц наблюдалась у композитов, содержащих слоистые порошки дисульфида вольфрама и слюды (рис. 1 в,г). Композиты, содержащие слюду и дисульфид вольфрама, могут использоваться в качестве самосмазывающихся материалов вследствие легкого расслаивания частиц наполнителей в области фактических пятен касания.

Одной из областей применения данных композитов является повышение стойкости узлов трения к схватыванию и образованию задиров. Для повышения маслоемкости на поверхностях трения изготавливают масляные канавки.

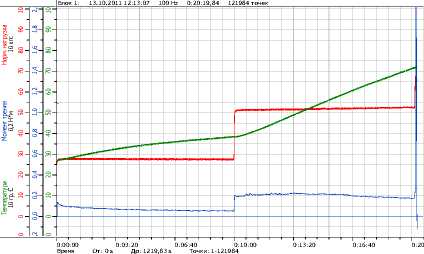

Эксперименты на изнашивание при схватывании, проведенные в лаборатории наноструктурирован-ных покрытий СамГТУ показали, что наличие канавок способствует снижению сил трения (до 2-х раз) и уменьшению разогрева поверхностей трения. Однако наличие канавок не только не повышало стойкость поверхностей к задирам, но во многих случаях гладкие поверхности показывали более высокую устойчивость к задирам. Поэтому для повышения стойкости пар трения к образованию задиров разработана новая ресурсоповышающая технология, суть которой состоит в том, чтобы после вырезания на поверхности трения масляных канавок заполнить эти канавки компаундом на основе эпоксидной смолы, содержащим порошковый наполнитель из твердосмазочных материалов.

Проведенные эксперименты показали, что применение данной технологии позволяет снизить до 4х раз момент трения по сравнению с трением двух гладких поверхностей, а также заметно (до 50%) повысить стойкость пар трения к образованию задиров.

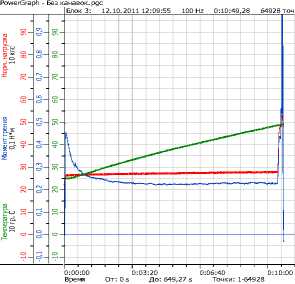

Испытания на схватывание проводилось на трибометре «Универсал 1-А» в режиме ступенчато возрастающей нагрузки (рис. 2).

Выводы . Область использования композитов на основе эпоксидных смол широка и включает такие «нехарактерные» для полимеров области, как работа в сильных абразивных средах при высоких удельных нагрузках в буровой технике или в условиях сильных электрических полей, для которых недостаточно электрической прочности, свойственной большинству полимеров.

Повышение эксплуатационных свойств эпоксидных композиций возможно на основе введения в них порошковых наполнителей, среди которых предпочтительно применение нанопорошков. Исследования показали, что повышение стойкости к абразивному изнашиванию обеспечивают наполнители в виде порошков резины, фторопласта Ф-4 и нанопорошка корунда, а также микропорошки дисульфида вольфрама и фторопласта Ф-4. Введение микропорошка твердого сплава ВК-12 (30 мкм) снижает абразивную стойкость композитов.

Композиты на основе эпоксидной смолы, содержащие порошки слоистых материалов: слюды и дисульфида вольфрама обладают свойствами самосма-зывающихся материалов. Предложена технология повышения задиростойкости тяжелонагруженных узлов трения путем нарезания канавок с последую- щим заполнением данных канавок самосмазываю-щимся композитом.

а

PowerGraph - Фурикен недорезанный

Блок 1: 12.10.2

От: 0

б

Страница 1 из 1

:00:00 Время

PowerGraph - Фурикен недорезанный с твердым наполнителем.pgc

в

Рис. 2. Эпюры триботехнических испытаний пары трения «кольцо-кольцо»: а) без канавок, б) с канавками, в) с канавками, заполненными твердосмазочным композитом

Для изготовления разделителей, используемых в телеметрических системах предложена новая технология нанесения на наружные поверхности защитных композиций. В новой технологии на армирующую стеклоленту наносится два слоя – снаружи абразивостойкий композит с нанокерамическим или резиновым наполнителем, внутри – электропрочный с нанопорошком слюды.

TRIBOTECHNICAL PROPERTIES OF NANOCOMPOSITES ON THE BASIS OF RESIN

Polyakov Grigory Sergeevich, senior laboratorian of chair of nanotechnologies in mechanical engineering

Vasyukin Evgeny Yuryevich, senior laboratorian of chair of nanotechnologies in mechanical engineering