Трёхмерная и динамическая модели двигателя малой мощности для исследования сопряжённых процессов

Автор: Гвоздев Александр Сергеевич, Мелентьев Владимир Сергеевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 6-3 т.15, 2013 года.

Бесплатный доступ

В данной статье рассмотрены вопросы создания параметрической CAD-модели двигателя малой мощности, проведен кинематико-динамический анализ его работы в рамках изучения сопряжённых процессов.

Граничные условия, двигатель, динамический расчёт, кинематика, кривошипно-шатунный механизм, параметризация, 3d-модель

Короткий адрес: https://sciup.org/148202603

IDR: 148202603 | УДК: 004.925.84:621.432

Текст научной статьи Трёхмерная и динамическая модели двигателя малой мощности для исследования сопряжённых процессов

Для решения задач проектирования сложных технических систем в настоящее время применяются специальные алгоритмы технологии создания “виртуального двигателя”, в которые CAD-часть входит как один из основных этапов. Этот метод основан на следующих принципах: 3D-мо-дель изделия, полностью описывающая конструкцию механизма (рис. 1) (или ее часть), отправляется на кинематический расчет, в ходе которого определяются перемещения, скорости и ускорения всех элементов модели. Если они не удовлетворяют конструктора, он может вернуться к CAD-пакету и изменить компоновку или размеры деталей. Иначе модель подвергается динамическому расчету, в ходе которого определяются силы и моменты, действующие в конструкции, в том числе и реакции во всех соединениях. Здесь опять возможен возврат к 3D-модели (рис. 2), либо же продолжение расчетов. Далее следует прочностной анализ, в ходе которого определяются напряжения во всех элементах. Если и прочность удовлетворяет конструктора, то далее следует переработка модели для производства, для

Рис. 1. Опытный образец двигателя малой мощности

Рис. 2 . 3D-модель двигателя малой мощности чего также существуют специальные программы.

Если обеспечить универсальность модели для каждой из программ, то есть свободный обмен информации между ними посредством специализированного программного обеспечения, то можно говорить об алгоритме проектирования двигателя, реализованного на базе интегрированных программ – “виртуальном двигателе”.

В статье приводится таблица состава изделия (табл. 1), где расписаны операции, применённые при создании тех или иных деталей двигателя, а также их количество и порядок. Используя данную таблицу можно подобрать пример выполнения любой детали двигателя из рассмотренных выше.

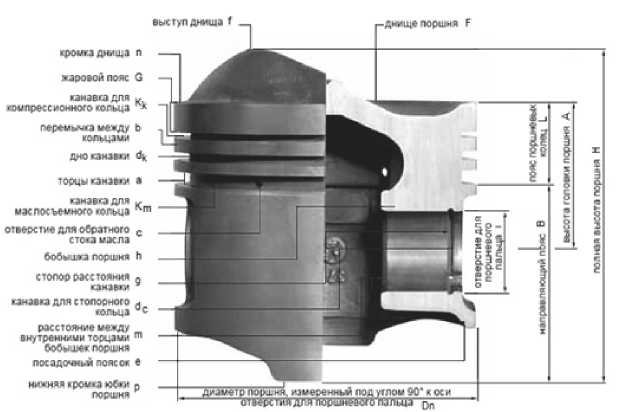

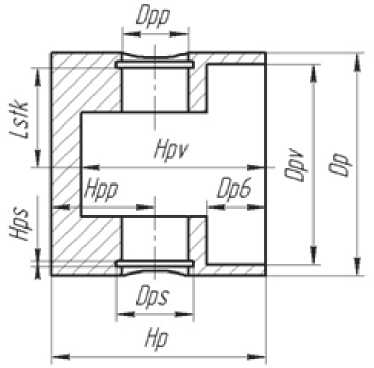

В качестве примера практического применения методики приведён принцип построения детали Поршень (рис. 3), который, в силу относительной простоты его геометрии, выполнен шестью операциями вытягивания 10 . На первом шаге вытягиванием 10 эскизаmzi с окружностью создаётся цилиндрическая заготовка под поршень. Выбор операции вытягивания C0 объясняется простотой наружной поверхности поршня, связанной с миниатюрностью двигателя и малым ресурсом работы. Если же поршень имеет канавки под поршневые кольца, конусность юбки и т.д., его рекомендуется выполнять операцией вращения^ . Вторым шагом на нижней поверх-

Таблица 1 . Фрагмент таблицы структуры моделей деталей двигателя

|

№ |

Деталь |

Структура модели |

|||

|

6 |

Поршень |

1 |

Вытягивание 0 |

Г i J I e |

|

|

Шифр |

2 |

Вытягивание 0 |

|||

|

Операций |

6 |

3 |

Вытягивание 0 |

||

|

Ключевая |

J |

4 |

Вытягивание 0 |

||

|

Доп. геометрия* |

0 |

5 |

Вытягивание 0 |

||

|

Массивов |

0 |

6 |

Вытягивание 0 |

||

|

Резьб |

0 |

- |

- |

||

* скругления, фаски, отверстия и т.д.

Рис. 3. Набор параметров 3D-модели поршня ДВС

ности поршня создаётся фигурный эскизmzi , которым производится вырезание 10 внутренней полости поршня. На третьем шаге продолжается формирование внутренней области поршня. За счёт обрезания 0 исходной геометрии круговым эскизом mz создаётся поршневая бобышка. На четвёртом шаге создаётся отверстие под поршневой палец. Пятый и шестой шаги посвящены созданию канавок под стопорные кольца для поршневого пальца. Канавки на левой и правой части поршня одинаковы.

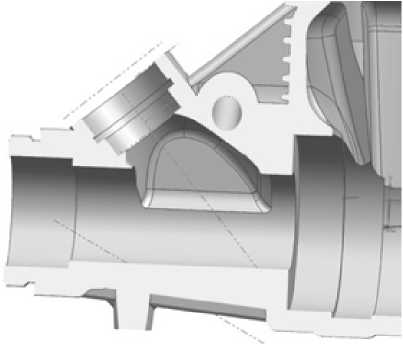

Рис. 4. Фрагмент создания газораспределительного тракта двигателя

В качестве корпусной детали приведён фрагмент создания 3D-модели картера двигателя. Картер является самой сложной в построении и параметризации деталью данного двигателя и содержит около 150 основных операций и 45 эскизов. Окончательный вид модели картера представлен на рис. 4 и 5.

Для создания общей 3D-модели использовался модульный метод или иерархичная сборка, когда сначала создаются подсборки отдельных узлов, которые затем соединяются в другие под-

Рис. 5. 3D-модель картера двигателя

Рис. 6. Иерархическая структура модели двигателя

сборки более высокого уровня, и так далее, вплоть до сборки готовой модели. Данная имеет ряд преимуществ: а) Каждый отдельный модуль может проектировать отдельный конструктор, что существенно ускоряет работу. б) Небольшие сборки можно выполнять на компьютерах с незначительным объемом оперативной и графической памяти, а итоговую – на более мощной ЭВМ. в) В случае необходимости в отдельные модули легко внести изменения без нарушений структуры всей модели. г) Структура модели строго упорядочивается, что обусловливает быстрый поиск, легкий и полный доступ к каждой отдельной детали. Иерархическая структура данной модели показана на рис. 6.

В основе качественного параметрического моделирования сложных механических систем лежат несколько основополагающих принципов, которые целесообразно применять для создания полноценной численной модели виртуального двигателя внутреннего сгорания (рис. 7).

Расшифровка значений и функциональных связей переменных приводится в табл. 2.

Анализируя трудоёмкость работы, можно отметить, что суммарное время создание объемной модели подобного двигателя около двухсот часов. Из них на создание кривошипно-шатунного механизма – 12%, газораспределительного механизма – 5%, корпусных деталей – 72%; сборку – 5%. Остальное время тратится на мелкие детали и прочие операции.

Рис. 7. Схема параметризации поршня (продольный разрез)

Динамический расчёт полной модели механизма следует, как правило, после проведения аналогичного анализа для характерных деталей его кинематической схемы, и выполняется на базе 3D-модели, созданной на предыдущих этапах проектирования. Согласно общему алгоритму динамического расчёта необходимо получить следующие характеристики:

а) Совокупность всех кинематических параметров. б) Силы реакции в опорах коленчатого вала двигателя, моменты, действующие в соединениях модели. в) Набор интегральных параметров двигателя: крутящий момент на валу, мощность, частота вращения вала двигателя и воз-

Таблица 2. Фрагмент таблицы параметров группы поршня

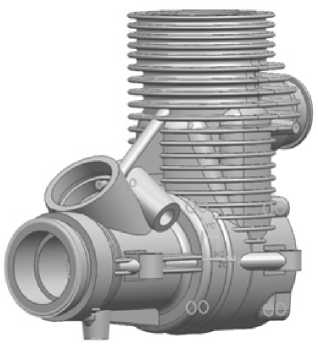

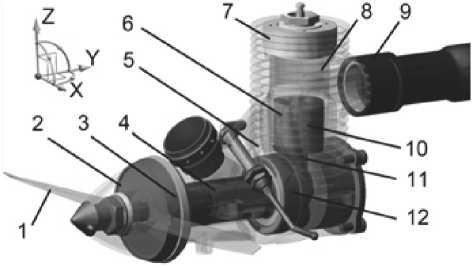

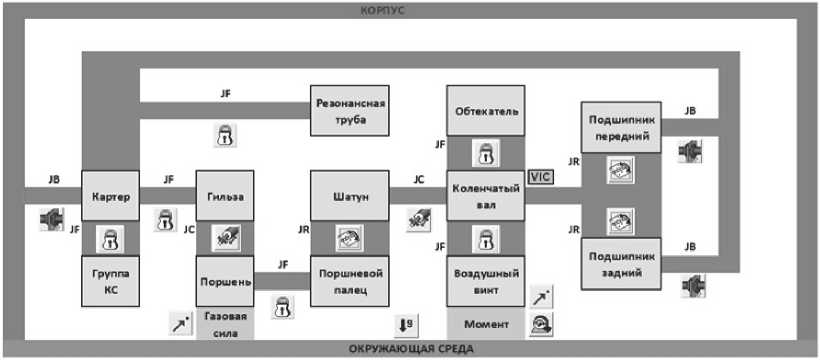

Модель двигателя импортируется из CAD-пакета в пакет ADAMS, где детали объединяются в кинематические группы (рис. 8), имеющие один центр масс и движущиеся в модели совместно по одному закону.

Подробнее о теории динамического расчёта двигателей внутреннего сгорания (ДВС) можно узнать в [1]. Сведения о пакете ADAMS можно почерпнуть из [2]. Для практического ознакомления с пакетом ADAMS на пошаговом примере создания упрощённой модели ДВС можно в [3]. Рассмотрению последовательности расчёта двигателя в рамках единой цепочки проектирования посвящены [4, 5, 6, 7].

Расчёт динамики двигателя на постоянной частоте вращения даёт возможность получить графики перемещений, скоростей и ускорений всех деталей (движущихся поступательно, вращательно и плоско-параллельно). В данном расчёте не учитываются: а) возможные несоосности и заклинивания в модели; б) влияние неравномерности вращения коленчатого вала и движения деталей. Полученные графики характеризуют работу двигателя на номинальном режиме и могут быть использованы для оценки интегральных параметров (мощность, крутящий момент), для прочностного расчёта двигателя и для уточнения газодина- мических расчётов, а также для сравнения с результатами нагрузочных испытаний.

На рис. 9 показана динамическая модель дви-

Рис. 8. Модель двигателя с указанием кинематических групп:

1 – воздушный винт; 2 – обтекатель; 3 – передний подшипник; 4 – коленчатый вал (КВ); 5 – картер и относящиеся к нему элементы; 6 – поршень; 7 – группа камеры сгорания (КС); 8 – гильза; 9 – резонансная труба; 10 - поршневой палец; 11 – шатун; 12 – задний подшипник ник упругим соединением <; 2) Через гильзу фиксирующим соединением й.

С корпусом картер связан четырьмя упруги- ми связями * , имитирующими точки крепления (опоры). На коленчатом валу отдельно зафиксированы Q[ обтекатель и воздушный винт, а на картере - группа КС и резонансная труба. В мо- дели используется следующие связи: 1 Cylindrical Joints , 4 Revolute Joints^^|, 6 Bushing *, 7 Fixed Joints Q[. Паразитных связей нет. Со стороны окружающей среды на поршень действует газовая сила ^*1, полученная на основе индикаторной диаграммы согласно [1], и моментs, действующий на воздушный винт и обеспечиваю- щий постоянную частоту вращения, а также осевая (вдоль оси Y) сила тяги воздушного винта /1*1. При постоянной скорости вращения удобно гателя, где указаны места расположения связей все процессы в двигателе рассматривать в зави- между деталями, расположение отдельных кине- матических групп. Кинематическая схема представляет собой кольцо и замыкается на картер в трёх точках: 1) Через передний подшипник упругим соединением Ф; 2) Через задний подшип- симости от угла поворота коленчатого вала (КВ), поэтому на первом этапе расчёта необходимо вычислить зависимость угла поворота КВ от времени. Время расчёта 0,00315 секунды выбрано таким образом, чтобы двигатель успевал сделать ровно

Рис. 9. Динамическая модель двигателя с приложенными граничными условиями два оборота или 720 градусов, вращаясь с частотой 38000 оборотов в минуту (3980 радиан в секунду). Для данного интервала выбрано 720 расчётных шагов (один шаг на градус поворота КВ).

Импортированная газовая сила прикладывается в виде вектора силы ^* , действующего в центре поршня вдоль оси гильзы ( рис. 9), используя следующую функцию [7, 8]:

-AKISPL(-AY(Mar_ref)*180/PI,0,Gas_ force_spl, 0), где AKISLP(...) - функция сплайна Акима, рассмотренная выше; -AY (KB_002.cm) – угол поворота КВ в радианах; 180/PI – поправка для перевода радиан в градусы; Gas_force_spl – импортированный сплайн газовой силы. Газовая сила имеет начальной точкой отсчёта нижнюю мёртвую точку (НМТ), в которой находится двигатель в начальный момент времени, а нулевой точкой отсчёта графиков является верхняя мёртвая точка (ВМТ), согласно [1].

Параметры жесткости и рассеяния энергии в подшипниках задаются с использованием элемента Bushing * , как было показано выше. При наличии податливых компонентов в модели мгновенный разгон от нуля до 38 тыс. об/мин вызовет сильные колебания на опорах, поэтому требуется задать начальную угловую скорость вращения КВ.

Двигатель крепится к корпусу летательного аппарата через четыре опоры. Параметры жёст- кости и рассеяния энергии в опорах задаются с использованием элемента Bushing * .

На первом этапе расчёта производится опре- деление кинематических параметров: перемещения поршня, скорости поршня и ускорения поршня. Согласно расчётам, ход поршня S составляет 14 мм, максимальная скорость составляет ±28,6 м/с и реализуется примерно посередине между ВМТ и НМТ. Максимальное положительное ускорение составляет 96,2 км/с2 и реализуется вблизи НМТ. Максимальное отрицательное ускорение составляет –147,9 км/с2 и реализуется вблизи ВМТ.

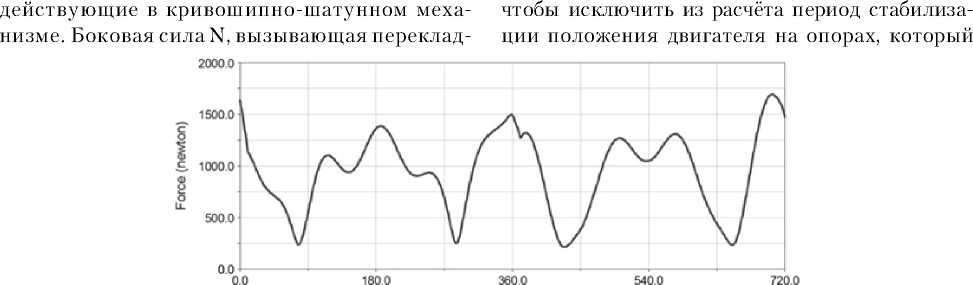

ку поршней, шум, вибрацию, износ, измеряется вдоль оси Х в цилиндрическом шарнире^^ JC_Piston_Gilza, связывающем поршень и гиль- зу. Полная сила Р, действующая на поступательно движущиеся массы, измеряется вдоль оси Z в вращательном шарнире^^1JR_Palez_Shatun, связывающим поршневой палец и шатун.

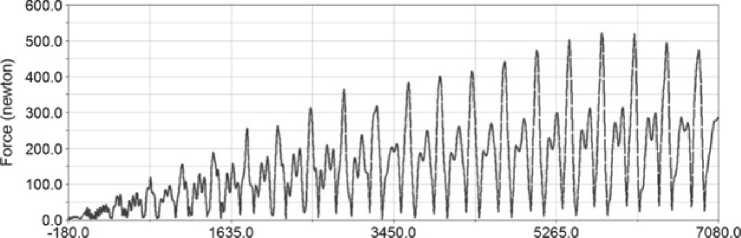

Важным параметром, влияющим на работу двигателя, и применимым для прочностного расчёта и оценки надёжности, является сила, действующая в соединении шатуна и КВ (рис. 10). Она измеряется во вращательном шарнире■<3 JR_Shatun_KB вдоль осей Х и Z. Нагрузка вдоль вертикальной оси существенно выше, что связано с действием в данном направлении газовой силы.

Важнейшими интегральными параметрами двигателя являются крутящий момент и мощность. Средние значения, обычно указываемые в характеристиках двигателя, составляют 0,37 Н•м для крутящего момента и 1,49 кВт для мощности, что соответствует мощности прототипа (1,47 кВт).

Для расчёта коренных подшипников (два шарикоподшипника) определена нагрузка вдоль горизонтальной оси Х и вдоль вертикальной оси Z. В силу одинаковых параметров подшипников, эти нагрузки для переднего и заднего подшипников практически одинаковы, однако в осевом направлении (ось Y) они различны, поскольку в данном случае на передний подшипник действует нагрузка вдоль оси Y, равная тяге винта. Сум- марная нагрузка определена аналогично описанной для шатунных подшипников.

Максимальная нагрузка также достигается вдоль вертикальной оси в силу действия вдоль этой оси газовой силы и составляет примерно 1,5 кН (что на 50% больше, чем при расчёте обособленного кривошипно-шатунного механизма).

При расчёте опор необходимо деактивировать газовую силу л , действующую на поршень, поскольку она уравновешивается аналогичной силой / , действующей на верхнюю часть камеры сгорания, и не выходит на опоры * . Под действием статических нагрузок, например, веса дви-

На следующем этапе определяются силы, гателя, опоры несколько проседают. Для того,

Angle (deg)

Рис. 10. График зависимости суммарной силы в соединении шатуна и КВ

может занимать несколько циклов работы, нагружая его дополнительными силами и вызывая большие по амплитуде перемещения в опорах, которые в реальности отсутствуют на работающем двигателе, перед запуском динамического расчёта рекомендуется выполнить статический анализ конструкции м|, после которого двигатель будет приведён в положение равновесия.

Максимальная нагрузка на опоры двигателя составляет около 1 кН. Расчёт производился с учётом влияния податливостей и демпфирования.

Созданная методика расчёта позволила определить перемещения, скорости и ускорения в двигателе с системой газораспределения и опорами на постоянной частоте вращения, а также определить силы в ключевых точках: нагрузку на гильзу, поршневой палец, подшипники шатуна и КВ, а также интегральные параметры.

В реальности частота вращения КВ двигате- ля постоянно изменяется, как в пределах одного цикла, что вызвано неравномерностью газовой и инерционных сил и внешней нагрузки, так и в переделах нескольких циклов, что вызвано изме- где 0.2-((WY(Mar_ref) *PI/180) /4975) – множитель равный 0,2, когда КВ неподвижен и 1, когда двигатель достигает номинальной частоты вращения. В промежутке между этими значениями функция линейно возрастает.

Поскольку разгон начинается от неподвижного состояния, требуется исключить начальную угловую скорость вращения КВ [vic] , как показано на рис. 11.

Момент запуска О действует только в первые 0,07 секунд (что является достаточным в силу малой массы двигателя) по следующему закону [7, 8]

Mcm*STEP(time,0,1,0.07,0), где Mcm – амплитуда в Н•м; STEP(...) – кусочно-заданная функция, синтаксис которой описан выше; time – независимая переменная.

Момент запуска о выполняет функцию стартёра, раскручивая двигатель до рабочей частоты вращения. Далее он отключается и работа дви- гателя на установившемся режиме, когда крутящий момент МК, создаваемый воздействием га- зовой силы примерно равен моменту сопротивления МС, создаваемый воздушным винтом, нением газодинамических параметров и внешних достигается за счёт того, что энергия, подводи- условий, в т.ч. нагрузки от воздушного винта. Для учёта данных влияний требуется проведение исследований при переменной частоте вращения двигателя. В данном расчёте не учитывались возможные несоосности и заклинивания в 3D-моде- ли. Силы трения учитывались интегральной зависимостью и добавлялись к моменту сопротивления воздушного винта.

На рис. 11 представлена кинематическая схе- ма сборки двигателя, где указаны связи между ними. Здесь генератор движения ^!, обеспечивающий постоянство частоты вращения, заменён на два отдельных момента О : момент сопротивления воздушного винта о и момент запуска0|. Газовая сила Z* задана в виде зависимости [7, 8]:

(-AKISPL(-AY(Mar_ref)*180/ PI,0,Gas_force_spl, 0))*(0.2-((WY(Mar_ref) *PI/ 180) /4975)), мая за счёт газовой силы, расходуется на вращение воздушного винта.

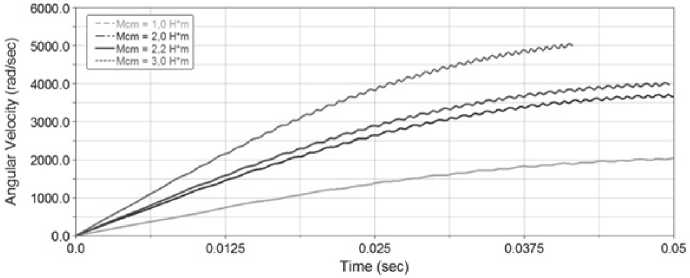

На рис. 12 показано исследование различных моментов стартёра Mcm, позволяющих с учётом газовой силы, сопротивления воздушного винта и рассеяния энергии, вывести двигатель на номинальный режим со стабильной частотой вращения 3980 рад/с. Выбран момент Mcm равный 2,2 Н•м.

На номинальном режиме частота вращения

КВ (или угловая скорость) колеблется около среднего значения (установившийся режим работы двигателя). Данный подход позволяет рассчитать время разгона двигателя и подобрать крутящий момент стартёра, оценить изменение параметров при разгоне и снять характеристики на установившемся режиме.

Момент воздушного винта о MC задаётся выражением [7, 8]

Рис. 11. Кинематическая схема модели двигателя

Рис. 12 . Выход двигателя на установившийся режим

MC = A*WY(Mar_ref)**2, где WY (Mar_ref) – функция, измеряющая угловую скорость вращения маркера Mar_ref, созданного на конце КВ в районе обтекателя (рис. 8). А – коэффициент, который подбирался исходя из двух известных параметров: частоты вращения и индикаторной диаграммы двигателя. Подбор осуществлялся серией оптимизационных расчётов с последовательным приближением. Критерием являлся выход двигателя на установившийся режим. При всех проводимых расчётах производилось синхронизация действия газовой силы с перемещением поршня, согласно данным газодинамических расчётов таким образом, чтобы при учёте угла опережения зажигания, максимальное давление в цилиндре реализовывалось примерно на 10 градусов после прохождения поршнем ВМТ с целью снижения нагрузок на подшипники двигателя. Для расчёта нагрузок на опоры к камере сгорания прикладывалась вторая газовая сила X, равная первой по модулю, но противоположная по направлению. Расчёт проводился на времени 0,07 секунд, соответствующему максимальному времени действия момента запуска. В этом случае двигатель стабилизируется на частоте 3890 рад/с за время 0,05 секунд. Созданная динамическая мо- вращения. В данном случае в моменты максимальной нагрузки генератор движения® не прикладывает противомомент для поддержания постоянной частоты вращения, в то же время часть энергии газовой силы тратится на ускорение вращения КВ, которое замедляется потерями энергии в парах трения и на воздушном винте. Таким образом, итоговая нагрузка перераспределяется (адаптируется) по углу поворота КВ, и пиковые значения оказываются меньше.

Динамическая модель учитывает и конструктивные особенности прототипа. Так, чтобы при изгибе КВ шатун не смещался с шатунной шейки, в ненагруженном состоянии конец КВ делается с небольшим сдвигом вверх за счёт шлифовки подшипника. При этом на установившемся режиме за счёт сил действующих в двигателе, КВ приобретает горизонтальное положение. Экспериментально подобран сдвиг оси КВ 0,025 мм. На рис. 13 приведен график изменения нагрузок на одну из опор двигателя в силу их схожести.

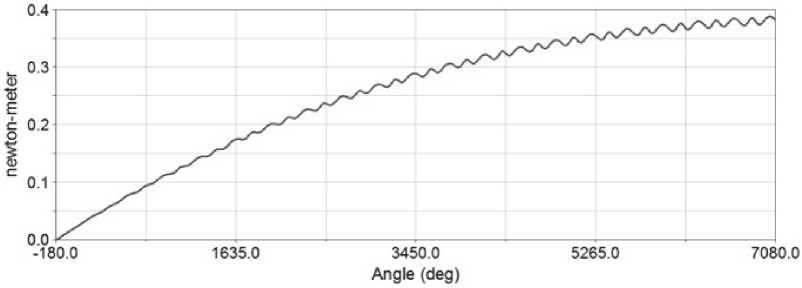

Интегральной характеристикой в данном случае является момент сопротивления воздушного винта, который при выходе на установившийся режим примерно равен крутящему моменту двигателя. На графике зависимости момента дель позволяет задавать различные характерис- сопротивления на воздушном винте от угла по- тики пускового механизма и выполнять анализ

общей модели двигателя. Для обеспечения доста точной точности число шагов принималось рав

-

-

ворота КВ (рис. 14) хорошо виден момент выхо да на установившийся режим, который происхо дит примерно за 20 оборотов КВ.

-

-

ным 19740. Все кинематические параметры и нагрузки снимались тем же образом и в тех же соеди-

Среднее значение крутящего момента на установившемся режиме 0,37 Н•м. Воспользовав- нениях, что и на режиме с постоянной частотой шись известной формулой [2]:

Angle (deg)

Рис. 13. График зависимости нагрузки на опоры от угла поворота КВ

Рис. 14. График зависимости момента сопротивления на воздушном винте

Р = М ■ 01/17, где М – крутящий момент, to – угловая скорость вращения КВ, 7J – КПД механических потерь, и принимая ^7 = 1 вследствие того, что все диссипативные силы включены в единый момент сопротивления МС, получим, что мощность двигателя Р равна 1,47 кВт, что совпадает со значением 1,47 кВт, полученными экспериментально для прототипа двигателя.

ВЫВОДЫ

В ходе исследований:

-

1. Разработана и создана параметрическая 3D-модель двигателя малой мощности.

-

2. Создана динамическая модель двигателя с системой газораспределения и опорами, базирующаяся на CAD-модели поршневого одноцилиндрового двухтактного авиационного двигателя, учитывающая газовые силы, силу тяжести, демпфирование в подшипниках и опорах, инерционные силы, момент и тягу воздушного винта, момент запуска, на основе которой были выполнены расчёты и проведено их сравнение с экспериментальными данными.

-

3. Разработана технология проведения динамического расчёта двигателя с системой газораспределения и опорами, использующая данные газодинамического расчёта, и позволяющая получать кинематические (перемещения, скорости,

ускорения) и динамические (силы и моменты) параметры двигателя, интегральные параметры (мощность и крутящий момент), а также реакции в шарнирах для передачи на этап прочностного расчёта согласно концепции “Виртуального двигателя”.

Список литературы Трёхмерная и динамическая модели двигателя малой мощности для исследования сопряжённых процессов

- Данилов Ю.В., Артамонов И. Практическое использование NX: учеб. пособие. М.: ДМК Пресс, 2011. 332 с.

- Колчин А.И. Расчёт автомобильных и тракторных двигателей: учеб. пособие для вузов. 2-е изд., перераб. и доп. М.: Высш. школа, 1980. 400 с.

- Васильев А. Очередной блог о САПР [Электронный ресурс]: Сетевой журнал. URL: http://www.saprobasni.ru/(дата обращения 10.09.13)

- Мелентьев В.С. ADAMS/View, ADAMS/PostProcessor: Краткий справочник пользователя: учеб. пособие. Самара: Самар. гос. аэрокосм. ун-т, 2006. 105 с.

- Гвоздев А.С. Изучение конструкции двигателей с использованием 3D-моделей их элементов: метод. указания. Самара: Самар. гос. аэрокосм. ун-т, 2006. 24 с.

- Гвоздев А.С. Изучение конструкции авиационного ДВС с использованием пакетов ANSYS, ADAMS, SOLIDEDGE: метод. указания. Самара: Самар. гос. аэрокосм. ун-т, 2006. 53 с.

- Мелентьев В.С. Проектирование конструкции "виртуального двигателя": учеб. пособие. Самара: Самар. гос. аэрокосм. ун-т, 2011. 220 с.

- Мелентьев В.С. Лабораторный практикум по использованию пакета ADAMS: метод. указания. Самара: Самар. гос. аэрокосм. ун-та, 2006. 44 с.