Твердофазное предвосстановление железа - основа безотходных технологий переработки комплексных руд и техногенных отходов

Автор: Рощин Василий Ефимович, Салихов Семн Павлович, Поволоцкий Александр Давидович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металлургия чёрных, цветных и редких металлов

Статья в выпуске: 4 т.16, 2016 года.

Бесплатный доступ

На основе развиваемой авторами электронной теории восстановления предложены технологические схемы и набор оборудования для безотходной технологии переработки комплексных железосодержащих руд и техногенных отходов. Восстановление представляется как физический процесс обмена электронами между восстановителем и катионами металлов в оксидах. Выделение металлической фазы происходит с достаточно большой скоростью даже внутри кусков руды в окружении ионов кислорода без непосредственного контакта металла с восстановителем и без плавления руды и металла. В результате твердофазного восстановления при относительно низкой температуре и использовании в качестве восстановителя обычного энергетического угля получается металлооксидный композит, содержащий практически чистое первородное железо и неразбавленный шлакообразующими добавками концентрат оксидов невосстановленных металлов. Использованием предложенных вариантов технологии решается вопрос не только получения железа из комплексных руд, но и их безотходной переработки с извлечением всех ценных компонентов. Оксидная фаза в металлооксидном композите, получаемом при восстановлении железа из сидеритовой и ильменитовой руд, представлена в основном тугоплавкими оксидами магния или титана. Переработка техногенных отходов на микрометаллургических заводах по предлагаемой схеме позволяет полностью утилизировать шлаки и шламы с получением востребованных продуктов.

Титаномагнетит, ильменит, сидерит, металлургические шлаки, твердофазное предвосстановление, магнезиальный флюс, концентрат диоксида титана

Короткий адрес: https://sciup.org/147157065

IDR: 147157065 | УДК: 669.053.2 | DOI: 10.14529/met160408

Текст научной статьи Твердофазное предвосстановление железа - основа безотходных технологий переработки комплексных руд и техногенных отходов

Извлекать железо из руды люди начали более трёх тысяч лет назад. Основной современный технологический процесс извлечения железа из руд – доменный сформировался еще в донаучный период, когда науки в современном понимании вообще не существовало. Современная теория восстановления разработана во второй половине ХХ века на базе законов наиболее развитой к тому времени науки – химии применительно к уже сложившейся технологии. Поскольку доменный процесс на протяжении веков развивался как процесс переработки богатых железных руд, то и теория удовлетворительно описывает восстановление металлов из монооксидов и богатых руд. Но так как качество исходных материалов неуклонно ухудшается, доменная плавка требует всё более сложной подготовки шихтовых ма- териалов с получением дорогих промежуточных продуктов – кокса, агломерата или окатышей. Операции получения таких материалов, особенно из комплексных руд, трудоёмки, ресурсо- и энергозатратны. Они осуществляются в уникально больших металлургических агрегатах, требуют больших трудовых и финансовых затрат и наносят огромный ущерб окружающей среде. И хотя к настоящему времени разработаны и ограниченно используются способы внедоменного получения чугуна по технологиям Corex, Finex и другим, а также способы бескоксовой металлизации окатышей и брикетов в шахтных печах (Midrex, HYL и другие) или на поду (FASTMET и FASTMELT, ITmk3 и другие), в основе их работы лежат всё те же теоретические представления. Поэтому и доменная печь, и агрегаты бескоксовой металлургии имеют общий существенный недостаток – они непригодны для переработки комплексных руд, таких как титаномагнетитовые, ильменитовые, бакальские сидеритовые (сидероплези-товые) и другие, поскольку после восстановления железа из них образуются тугоплавкие шлаки. Такие руды ограниченно используют в качестве добавок к традиционному рудному сырью, причём с потерей ценных компонентов этих руд – оксидов титана, магния и других, которые в шлаках разбавляются и выбрасываются в отвалы. Разбавление этих ценных компонентов для снижения температуры плавления шлаков и полная их потеря предполагаются и в широко рекламируемом процессе ITmk3, который авторы [1] предлагают использовать для получения гранулированного чугуна из смеси комплексных руд.

Для переработки комплексного сырья с извлечением всех ценных компонентов нужны новые технологии и процессы, основанные на достижениях современной науки.

На основе представлений физики металлов, химии и физики твёрдого тела о несовершенных кристаллах, квантовой механики об особенностях распределения и перемещения электронов в металлах и ионных полупроводниках нами разработаны новые научные принципы твердофазного селективного восстановления металлов в кристаллической решётке оксидов [2–7] и базирующиеся на этом основы безотходной технологии переработки кусковых комплексных руд [8–14] и техногенных отходов [15, 16].

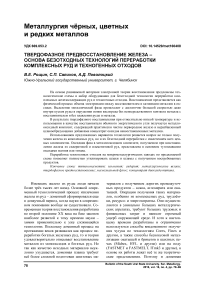

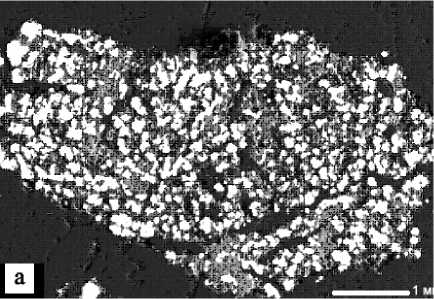

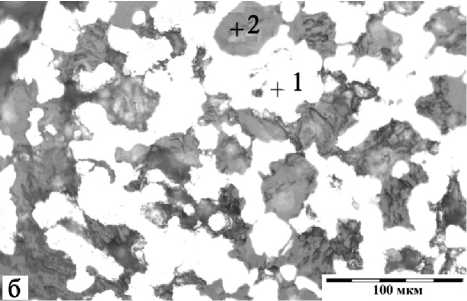

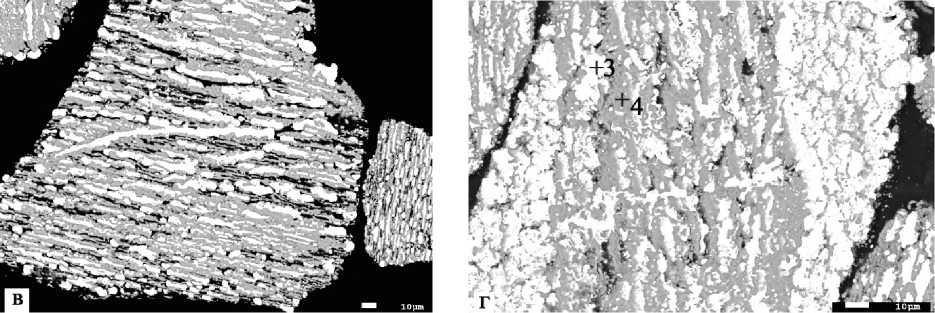

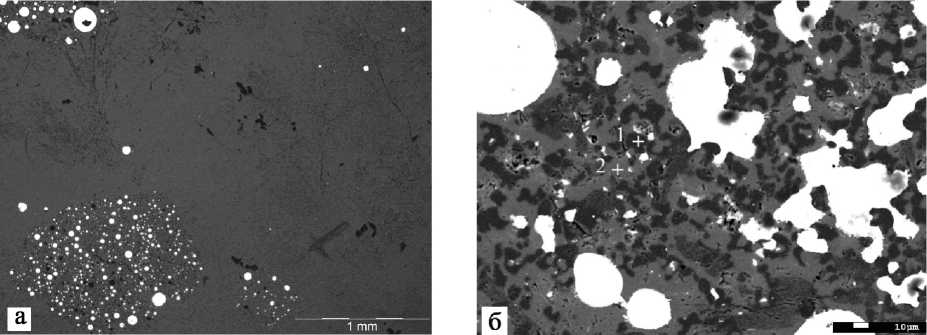

В основе этих процессов лежит представление о механизме восстановления как о физическом процессе обмена электронами между восстановителем и катионами металлов в оксидах. Такой обмен электронами возможен без плавления руды и тотального удаления из неё кислорода, как это предполагается современной теорией восстановления. При этом восстановление металла и выделение металлической фазы происходят с достаточно большой скоростью даже внутри кусков руды в окружении ионов кислорода без непосредственного контакта металла с восстановителем и без плавления руды и металла. Такое твердофазное восстановление успешно реализуется также при использовании низкокачественного энергетического угля в качестве восстановителя и при относительно низкой (900…1200 °С) температуре. А поскольку вы- деление металла происходит внутри оксидной фазы без контакта с углеродом, то металл не растворяет углерод и не загрязняется примесями из восстановителя, атмосферы или футеровки агрегата. В результате такого процесса получается металлооксидный композит, содержащий чистое первородное железо и неразбавленный шлакообразующими добавками концентрат оксидов второго компонента комплексной руды – оксида титана, магния и других (рис. 1). Комплексные руды можно подвергать металлизации в кусковом виде, при этом целесообразно использовать кусочки руды размером 10…20 мм.

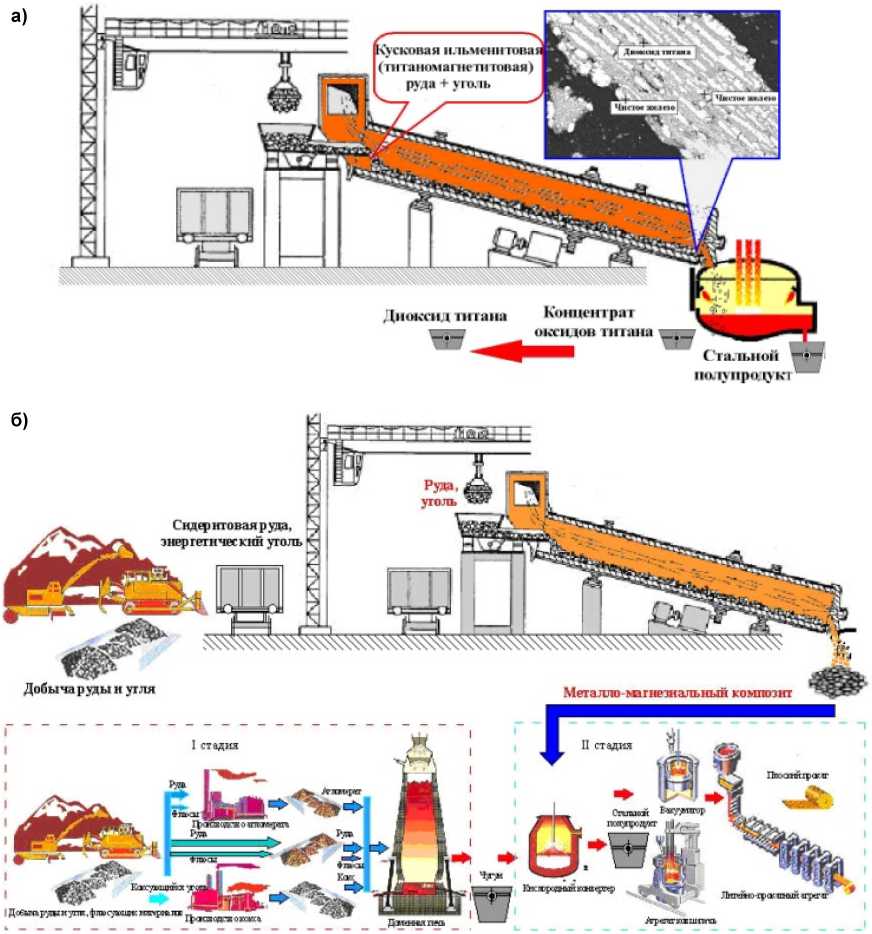

Поскольку оксидная фаза в металлооксидном композите, получаемом при восстановлении железа из сидеритовой и ильменитовой руд, представлена в основном тугоплавкими оксидами магния и титана, то расплавить такие композиты весьма затруднительно. Однако при непрерывной загрузке в электропечь сыпучего композиционного материала он легко растворяется в шлаке, металл в виде капель оседает в металлическую ванну, а тугоплавкие оксиды накапливаются в шлаке, что вызывает его «сворачивание». Такой шлак, содержащий до 80 % MgO или до 90 % TiO 2 , необходимо принудительно удалять через рабочее окно. В результате для реализации технологического процесса переработки комплексных руд на сталь и оксидный концентрат второго металла наиболее целесообразным представляется технологический комплекс в составе восстановительного агрегата и дуговой сталеплавильной печи (рис. 3). Один такой комплекс в состоянии производить 100…300 тыс. т стали в год. Стальной полупродукт на основе первородного железа далее целесообразно превращать в качественную стальную заготовку или продукты с высокой добавленной стоимостью – тонкую полосу, аморфную ленту, железный порошок для изготовления изделий сложной формы по технологии компьютерного прототипирования и т. д. Концентрат оксидов титана, получаемый из ильменитовых руд, можно использовать для производства диоксида титана (рис. 3, а), а концентрат (шлак) из титаномагнетитовых руд – для производства ферротитана.

Металломагнезиальный композит, получаемый при переработке сидеритовых руд, в неразделённом виде может быть использован в качестве дополнительного шихтового мате-

Рис. 1. Металлооксидные композиты Fe–MgO (а, б) и Fe–TiO 2 (в, г), полученные из сидеритовой и ильменитовой руд. Состав фаз в точках, ат. %: 1 – 100,00 Fe; 2 – 44,59 Mg; 37,66 О; 6,20 Fe; 11,54 Mn; 3 – 98,04 Fe;

1,96 Ti; 4 – 67,71 O; 0,99 Fe; 29,33 Ti

Рис. 2. Растворение металлооксидного композита Fe–MgO в шлаке (а) и состав оксидных фаз в объёме растворяющегося композита (б), мас. %: 1 – 80,08 MgO; 0,59 Al 2 0 3 ; 0,22 SiO 2 ; 0,29 CaO; 7,84 MnO; 10,98 FeO;

2 – 25,74 MgO; 0,80 Al 2 O 3 ; 37,57 SiO 2 ; 26,74 CaO; 5,79 MnO; 3,35 FeO

риала в существующем производстве стали в кислородных конвертерах и дуговых сталеплавильных печах «большой» металлургии как источник первородного железа и заменитель магнезиального флюса, присаживаемого для увеличения стойкости футеровки (рис. 3, б). Таким образом, использованием предложенных вариантов технологии решается вопрос не только получения железа из комплексных руд, но и их безотходной переработки с извлечением всех ценных компонентов.

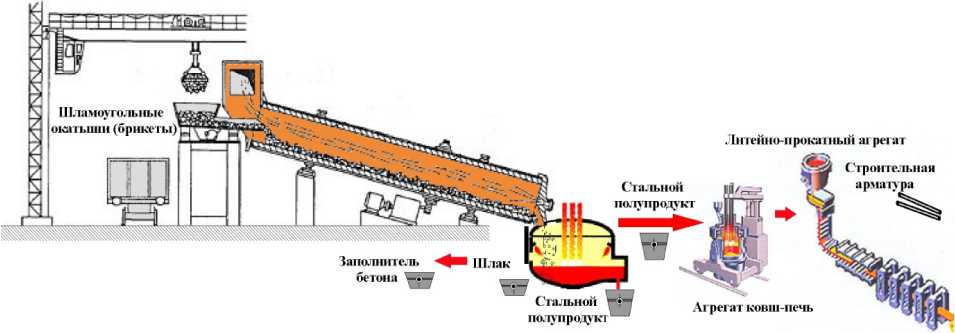

Технологический комплекс в составе восстановительного агрегата и дуговой сталеплавильной печи эффективно также использовать для переработки и утилизации техногенных отходов, в частности шлаков и шламов медеплавильного, никелевого, глинозёмного производств (рис. 4). Некоторые из таких отходов

Рис. 3. Схема переработки ильменитовой и титаномагнетитовой руды в ДСП с получением стали и концентрата оксидов титана (а) и сидеритовой руды в конвертере (б)

Рис. 4. Технологическая схема микрометаллургического комплекса по переработке шлаков медеплавильного производства на строительную арматуру в ограниченных масштабах пытаются использовать в качестве небольших добавок в шихту доменных печей, например, вводя их в состав аглошихты [17, 18]. Однако наличие в составе этих материалов значительного количества вредных примесей, в частности, цветных металлов, серы и щелочей, делает невозможным их массовое использование в «большой» металлургии. В то же время медь уменьшает склонность стали к атмосферной коррозии, и её содержание в металле строительного сортамента допускается на уровне порядка 1 %. Таким образом, чёрный металл с повышенным содержанием меди можно использовать при производстве металла строительного назначения. Однако производить такой металл аглодоменным процессом и использовать его только при выплавке весьма ограниченного сортамента невозможно, так как невозможно исключить попадание меди с чугуном в конструкционную сталь. Решением этой проблемы может быть организация относительно небольшого производства железа из шлаков, например, медеплавильного производства специально для получения медьсодержащей стали строительного сортамента (см. рис. 4). При этом арматура из медьсодержащей стали, использованная при изготовлении железобе- тона, рециклингу не подвергается, что исключает возможность попадания меди в сталь машиностроительного назначения.

Заводы цветной металлургии в большом объёме покупают или изготавливают из покупного металла также мелющие тела – шары и цильпебсы для размола руды. Как показали наши исследования, из медеплавильных шлаков плавлением предвосстановленных шлаков и шламов с использованием указанного комплекса оборудования легко получаются чугунные мелющие тела с высоким уровнем эксплуатационных свойств, несмотря на высокое (~ 1 %) содержание в чугуне серы и меди.

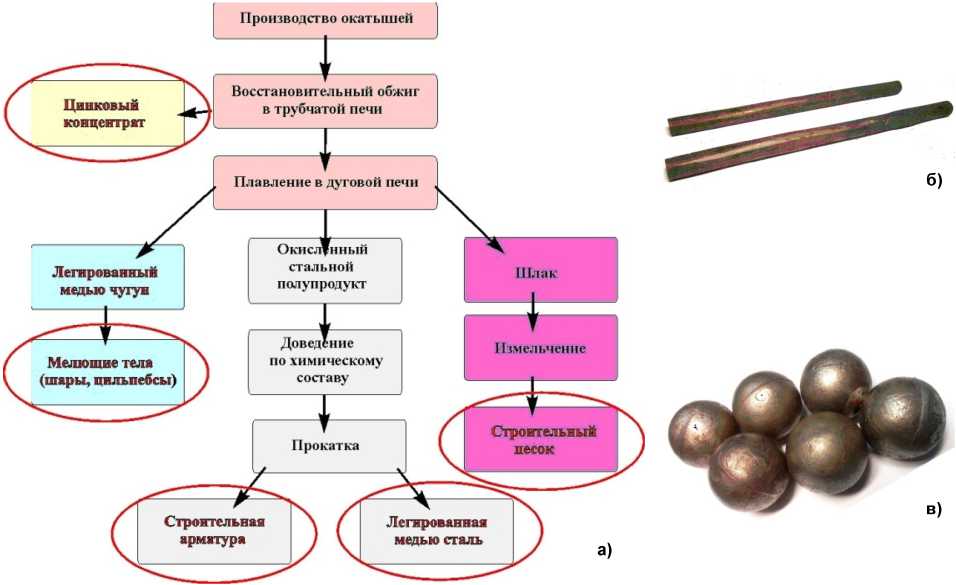

Переработка техногенных отходов на микрометаллургических заводах по предлагаемой схеме позволяет полностью утилизировать шлаки и шламы с получением нескольких востребованных продуктов: цинкового концентрата, строительной арматуры, чугунных мелющих тел, легированной медью стали и строительного песка (рис. 5). Экономическая целесообразность организации такого производства вытекает из возможности получения товарных продуктов из уже добытого и складированного сырья, за хранение которого, кроме того, приходится платить экологические налоги.

Рис. 5. Схема безотходной переработки медеплавильных шлаков (а), строительная арматура (б) и чугунные мелющие шары (в), полученные из восстановленного железа

Итак, технология селективного восстановления и извлечения железа может применяться для решения нескольких задач:

– получения чистого железа – высококачественного сырья, которое может использоваться для изготовления широкого спектра металлургических изделий, в том числе холоднокатаного листового проката – продукта с наибольшей добавленной стоимостью в черной металлургии, рынок которого является одним из самых доходных и динамично развивающихся;

– создания основной части производственной линии металлургических предприятий с малыми объемами производства – так называемых микрометаллургических заводов для производства уникальной потребительской продукции, например, сердечников силовых трансформаторов из аморфной или нанокри-сталлической ленты, металлических микропорошков для изготовления деталей сверхсложной геометрической формы методом лазерного спекания по компьютерной 3D-модели и др.;

– при работе с рудами, содержащими оксиды титана, – получения ценных продуктов на основе титана : титанового концентрата, пигментного диоксида титана (объем рынка пигментного диоксида титана в РФ составляет около 85 000 т/год и на данный момент полностью занят иностранными игроками), титановой губки или ферротитана;

– железомагнезиальный композит , получаемый из сидеритовой руды, можно использовать в неразделённом состоянии в сталеплавильном производстве в качестве заменителя чугуна с целью разбавления примесей, вносимых металлическим ломом, и как источник поступления в шлак MgO, тормозящего эрозию футеровки;

– полной утилизации техногенных отходов с получением нескольких товарных продуктов – строительной стали, чугунных мелющих тел, цинкового концентрата, строительного песка.

Реализация производства по предлагаемой схеме селективного восстановления и извлечения железа из комплексных руд и техногенных отходов особенно актуальна для Южно-Уральского региона, где имеются многомиллиардные запасы комплексных руд (Ба-кальское месторождение сидеритов, Медведевское, Копанское, Суроямское, Амамбаев-ское и другие месторождения титаномагнети-тов и ильменитов), скопились огромные запа- сы медеплавильных шлаков и шламов (г. Ка-рабаш), производства никеля (г. Верхний Уфалей), имеется развитая инфраструктура, недостаточно загруженное металлургическое оборудование и квалифицированные кадры в моногородах металлургов (Златоуст, Аша, Сатка, Карабаш, Верхний Уфалей).

Список литературы Твердофазное предвосстановление железа - основа безотходных технологий переработки комплексных руд и техногенных отходов

- Металлизация шпатовых железняков и титаномагнетитов Челябинской области с получением гранулированного чугуна/Н.В. Панишев, В.Ф. Рашников, Б.А. Дубровский, Е.В. Редин//Тезисы докладов участников восьмого промышленного форума «Реконструкция промышленных предприятий -прорывные технологии в металлургии и машиностроении». -Челябинск: Челябгипромез, 2016. -С. 48-49.

- Рощин, В.Е. Физические основы селективного восстановления металлов в кристаллической решётке комплексных оксидов/В.Е. Рощин, А.В. Рощин//Известия вузов. Чёрная металлургия. -2013. -№ 5. -С. 44-54.

- Рощин, В.Е. Селективное восстановление металлов в решётке комплексных оксидов/В.Е. Рощин, А.В. Рощин//Металлы. -2013. -№ 2. -С. 12-20.

- Рощин, В.Е. Физика химических реакций окисления и восстановления металлов в твердой фазе/В.Е. Рощин, А.В. Рощин//Современные металлические материалы и технологии (СММТ'2013): тр. междунар. науч.-техн. конф. -СПб.: Изд-во Политехн. ун-та, 2013. -С. 225-231.

- Рощин, В.Е. Физика процессов окисления и восстановления металлов в твердой фазе/В.Е. Рощин, А.В. Рощин//Металлы. -2015. -№ 3. -С. 19-25.

- Рощин, В.Е. Развитие теории восстановления металлов/В.Е. Рощин, А.В. Рощин//Современные проблемы электрометаллургии стали: материалы XVI Междунар. конф.: в 2 ч./под ред. В.Е. Рощина. -Челябинск: Издат. центр ЮУрГУ, 2015. -Ч. 1. -С. 26-35.

- Рощин, В.Е. Развитие теории карботермического восстановления и высокотемпературного окисления железа в кристаллической решётке оксидов/В.Е. Рощин, А.В. Рощин//Металлургия: технологии, инновации, качество/под общ. ред. Е.В. Протопопова. -Новокузнецк, 2015. -С. 155-160.

- Асанов, А.В. Твердофазная металлизация железо-ванадиевых концентратов и жидкофазное разделение продуктов их восстановления/А.В. Асанов, В.Е. Рощин, А.В. Рощин//Металлы. -2010. -№ 6. -С. 35-38.

- Рощин, В.Е. Возможности двухстадийной переработки концентратов титаномагнетитовых руд/В.Е. Рощин, А.В. Асанов, А.В. Рощин//Электрометаллургия. -2010. -№ 6. -С. 15-25.

- Рощин, В.Е. Южно-Уральские титаномагнетиты как источник первородного железа для сталеплавильной и диоксида титана для титановой промышленности/В.Е. Рощин, А.В. Рощин//Сборник трудов XIII Конгресса сталеплавильщиков. -Екатеринбург: ООО «Эзапринт», 2014. -С. 467-471.

- Рощин, В.Е. Основы селективного восстановления железа в титаномагнетитах с получением концентрата оксидов титана/В.Е. Рощин, А.В. Рощин//Перспективы развития металлургии и машиностроения с использованием завершённых фундаментальных исследований и НИОКР: тр. науч.-практ. конф. -Екатеринбург: Изд-во «Уральский рабочий», 2015. -С. 68-73.

- Брындин, С.А. Растворение металлофлюса в шлаковом расплаве/С.А. Брындин, А.В. Рощин, Д.А. Черепанов//Современные проблемы электрометаллургии стали: материалы XV Междунар. науч. конф.: в 2ч./под ред. В.Е. Рощина. -Челябинск: Издат. центр ЮУрГУ, 2013. -Ч. 2. -С. 45-48.

- Технология и оборудование для прямой комплексной переработки кусковой сидеритовой руды при производстве стали/В.Е. Рощин, С.А. Брындин, С.П. Салихов, А.В. Рощин//Проблемы черной металлургии и материаловедения. -2016. -№ 1. -С. 22-28.

- Получение ожелезненного магнезиального флюса и первородного железа путём металлизации кусковой сидеритовой руды/В.Е. Рощин, С.П. Салихов, А.В. Рощин, С.А. Брындин//Новые огнеупоры. -2016. -№ 3. -С. 24-25.

- Рощин, В.Е. Теория селективного твердофазного восстановления -научная основа для создания технологий переработки железосодержащих техногенных отходов/В.Е. Рощин, А.В. Рощин//Труды Конгресса с международным участием и элементами школы молодых учёных «Фундаментальные исследования и экспериментальные разработки процессов переработки и утилизации техногенных образований». -Екатеринбург: УрО РАН, 2014. -С. 41-46.

- Потапов, К.О. Пирометаллургическое извлечение железа из отходов медеплавильного производства/К.О. Потапов, В.Д. Поволоцкий, В.Е. Рощин//Труды Конгресса с международным участием и элементами школы молодых учёных «Фундаментальные исследования и экспериментальные разработки процессов переработки и утилизации техногенных образований». -Екатеринбург: УрО РАН, 2014. -С. 544-548.

- Влияние низкощелочного красного шлама на свойства и микроструктуру агломерата из шихтовых материалов ОАО «Уральская сталь»/Е.В. Ширяева, Г.С. Подгородецкий, Т.Я. Малышева и др.//Известия вузов. Чёрная металлургия. -2014. -№ 1. -С. 14-19.

- Влияние низкощелочных красных шламов на состав и структуру агломерационной шихты из железорудных концентратов различного генезиса/Е.В. Ширяева, Г.С. Подгородецкий, Т.Я. Малышева и др.//Известия вузов. Чёрная металлургия. -2014. -№ 9. -С. 13-17.