Учет деформационного разогрева при выборе температурно-скоростных режимов деформации сплава АМГ6

Автор: Радионова Л.В., Лисовский Р.А., Громов Д.В., Хламкова С.С., Фаизов С.Р., Глебов Л.А., Быков В.А.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 3 т.24, 2024 года.

Бесплатный доступ

В статье представлены результаты числовых и лабораторных экспериментов по свободной осадке заготовок диаметром 20 мм с температуры нагрева 20, 130, 260 и 390 °С. В ходе компьютерного моделирования установлено, что при холодной осадке деформационный разогрев может достигать 90 °С, а при осадке с температуры 130 °С - 70 °С, что необходимо учитывать при выборе температурно-скоростных условий деформации. При горячей осадке (нагрев до 260 °С) деформационный разогрев достигает 20-40 °С, что может быть критичным с точки зрения пережога, потери пластических свойств и коррозионной стойкости готовой продукции. Лабораторные экспериментальные исследования по осадке заготовок, нагретых до 20, 130 и 260 °С, выявили лучшую пластичность и деформируемость сплава АМг6 при нагреве до 130 °С. Металлографический анализ деформированных образцов показал, что при нагреве до 260 °С микроструктура слава АМг6 претерпевает рекристаллизацию. Одновременно с рекристаллизованными зернами в структуре наблюдаются следы пережога. По границам зерен поры образуют практически сплошную сетку из интерметаллидных фаз. Осадка образцов из сплава АМг6, нагретых до 130 °С, обеспечивала сохранение текстуры деформации и упрочнение с 86 до 133 HV1, при этом полностью исключала образование как внешних, так и внутренних трещин, пор и каких-либо признаков разрушения. Деформационное поведение сплава АМг6 при температуре нагрева заготовки до 130 °С, выявленное в настоящей работе, говорит о перспективности проведения дополнительных исследований по изучению изменения микроструктуры и механических свойств этого сплава при теплой деформации.

Свободная осадка, амг6, напряженно-деформированное состояние, компьютерное моделирование, численный эксперимент, пережог, микроструктура

Короткий адрес: https://sciup.org/147246022

IDR: 147246022 | УДК: 621.762 | DOI: 10.14529/met240306

Текст научной статьи Учет деформационного разогрева при выборе температурно-скоростных режимов деформации сплава АМГ6

Л.В. Радионова1, , Р.А. Лисовский1, , Д.В. Громов1, , C.С. Хламкова1, , С.Р. Фаизов1, , Л.А. Глебов2, , В.А. Быков2, , 1 Московский политехнический университет, Москва, Россия

Алюминиевый cплав АМг6 применяется в судостроении, авиастроении, транспортном машиностроении и других отраслях, где важна коррозионная стойкость и легкость конструкции [1]. Из него изготавливают прессованные полуфабрикаты [2], листы [3], элементы конструкций самолетов и вертолетов [4] и многое другое. Поскольку сплав является термически не упрочняемым, следовательно, упрочнить его можно только холодной де- формацией [5]. В то же время при ковке и штамповке для снижения сопротивления деформации и повышения пластических свойств его подвергают нагреву [6].

В практике ковки и штамповки согласно ОСТ 92-1619 [7] нагрев заготовок допустим до температур 450 °С. В то же время стоит отметить, что температура плавления алюминидов магния Mg2Al3 и Mg5Al8, которые образуются в алюминиевых сплавах с содержанием более 1 % Mg, составляет 450 и 452 °С соответственно [8]. Конгруэнтное плавление соединений Mg2Al3 и Mg5Al8 вызывает резкое падение пластических и прочностных свойств материала поковок, что может вызвать их разрушение с выделением по стенкам образующихся трещин указанных легкоплавких фаз [6]. Согласно исследованиям, выполненным в работе [8], в кованых заготовках из сплава АМг6, нагретых до температуры 420 °С, наблюдаются следы пережога, т. е. оплавления алюминидов магния Mg2Al3 и Mg5Al8. Причем авторы отмечают, что в местах локализации деформации пережог переходит из начальной стадии в явно выраженную. Пережог, который может возникнуть во время деформации по согласованным нормативными документами режимам, приведет к ухудшению коррозионной стойкости, герметичности и вакуумной плотности металлического материала. Все это несет опасность выхода из строя узлов и целых изделий новой техники и человеческие жертвы. Нагрев заготовок перед ковкой и штамповкой имеет целью не только снижение сопротивления деформации, но и интенсификацию процессов рекристаллизации. В работе [9] были проведены исследования влияния температуры нагрева и времени выдержки при рекристаллизации на механические свойства нагартован-ного сплава АМг6. В ходе исследований установлено, что процессы возврата в холодноде-формированном сплаве АМг6 при нагреве в температурном интервале 100–300 °С получают наиболее интенсивное развитие в первые 2–5 мин, что приводит к эффективному разупрочнению сплава.

Исследования деформационного поведения сплава АМг6 при горячей осадке показали, что нагрев образцов до 360 °С приводит к образованию фаз Al 6 (Fe, Mn) по границам зерен [10]. При деформации образцов с температуры 200, 300 и 400 °С со скоростями деформации 1, 10 и 20 с–1 наблюдается деформационный разогрев сплава. Разогрев достигает 50–100 °С, что приводит к развитию процессов динамического возврата и снижению напряжения течения.

Анализ исследований показал, что нагрев сплава АМг6 выше температур 360 °С может приводить к образованию интерметаллидов по границам зерен. В процессе пластической деформации сплава АМг6 деформационный разогрев может достигать 100 °С и создавать условия для пережога в местах локализации деформации. Это негативно отражается на качестве поковок, приводя к потере пластичности и снижению коррозионной стойкости. В то же время даже кратковременный нагрев деформированного сплава АМг6 до температур 100–300 °С приводит к его разупрочнению и повышению его пластических свойств.

На основе вышесказанного можно говорить об актуальности проведения исследований, направленных на определение температурного диапазона деформации сплава АМг6 с учетом деформационного разогрева, с целью снижения сопротивления деформации и интенсификации процессов рекристаллизации без потери прочностных и пластических свойств, вызванных локальным пережогом.

Материал и методы исследования

Для проведения исследований использовали прессованные прутки по ГОСТ 21488–97 диаметром 20 мм из сплава АМг6 (91,1– 93,68 % Al, 5,8–6,8 % Mg). В состоянии поставки сплав имеет временное сопротивление разрыву σ B = 315 МПа, условный предел текучести σ 0,2 = 155 МПа и относительное удлинение δ = 5 %.

Резку прутка на заготовки длиной 40 мм ( l = 2 d ) и продольную резку образцов для проведения металлографического анализа после осадки осуществляли на электроэрозион-ном станке. Нагрев заготовок перед деформацией выполняли с помощью индуктора Мик-роша-15-8 ВЧ. Контроль температуры при нагреве и осадке проводили пирометром CEM DT-9860. Осадку образцов при температуре 25, 130 и 260 °С проводили на гидравлическом прессе D2428, оснащенном системой сбора данных.

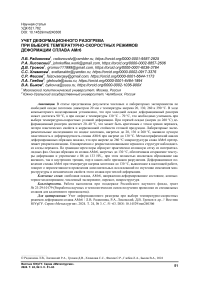

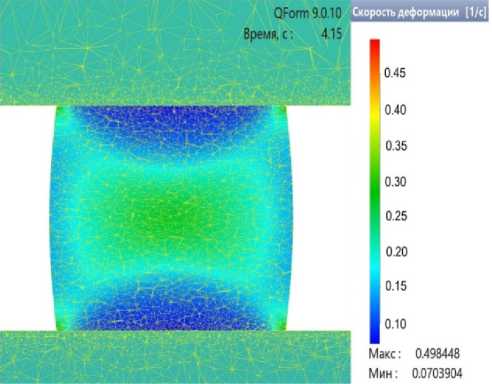

Числовые эксперименты по свободной осадке на плоских бойках проводили в программе QForm 9.0.10 (рис. 1) [11]. В ходе экспериментальных исследований варьировались скорость осадки – 0,1, 0,5, 1 и 5 мм/с и температура металла – 20, 130, 260 и 390 °С. Физические и механические свойства сплава АМг6, принятые при компьютерном моделировании, приведены в табл. 1. Реологические свойства сплава АМг6 в зависимости от температуры и скорости деформации приведены на рис. 2 [12]. Эти данные были внесены в программу QForm, поскольку в базе данных используемой нами версии 9.0.10 свойства сплава АМг6 отсутствуют.

Рис. 1. Пример моделирования осадки в пакете QForm

Fig. 1. Example of open-die forging simulation in the QForm program

Таблица 1

Физические и механические свойства сплава АМг6, заложенные в компьютерную модель

Table 1

Physical and mechanical properties of the AMg6 alloy entered into the computer model

|

Параметр |

Единицы измерения |

Величина |

|

Плотность |

кг/м3 |

2640 |

|

Удельная теплоемкость |

Дж/(кг·К) |

922 |

|

Коэффициент теплопроводности |

Вт/м·°С |

122 |

|

Коэффициент теплового расширения, ·106 |

1/°C |

24,7 |

|

Модуль упругости |

ГПа |

71 |

|

Временное сопротивление разрыву |

МПа |

300–350 |

|

Предел текучести |

МПа |

120–160 |

|

Модуль сдвига |

ГПа |

27 |

|

Коэффициент Пуассона |

– |

0,33 |

Рис. 2. «Изотермические» кривые текучести сплава АМг6 Fig. 2. “Isothermal” flow curves of AMg6 alloy

Заготовка и инструмент (бойки) были разделены тетрагональными конечными элементами низшего порядка, имеющими 4 узла для аппроксимации полей средних напряжений и 5 узлов для поля скоростей деформаций (см. рис. 1). Пятый узел является дополнительным и расположен в центре тетраэдра. Инструмент на поверхности контакта с заготовкой разбит на элементы с размером сетки 0,6 мм. Сетка в заготовке имеет размер от 0,6 до 2,0 мм, разброс минимального и максимального размера элементов обусловлен моделированием заготовок разного диаметра. Коэффициент трения в контакте заготовки с инструментом составляет 0,05. При указанных параметрах исследуемое сечение будет содержать около 100 000 конечных элементов. Для оптимизации процесса моделирования была применена функция переразбивки сетки заготовки. Это позволило сократить количество элементов до 51 000 к концу моделирования процесса ковки. Данное техническое решение позволило сократить общее время моделирования.

Исследование микроструктуры проводилось на оптическом микроскопе 4ХВ после травления реактивом Кролла (H 2 O: HNO 3 :HF = = 92 : 6 : 2). Твердость измеряли на универсальном твердомере HBRV-187,5 по шкале Виккерса HV 1 .

Результаты и их обсуждение

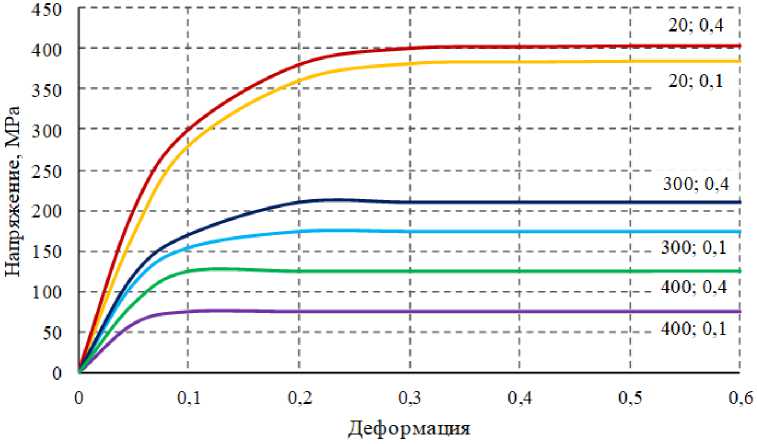

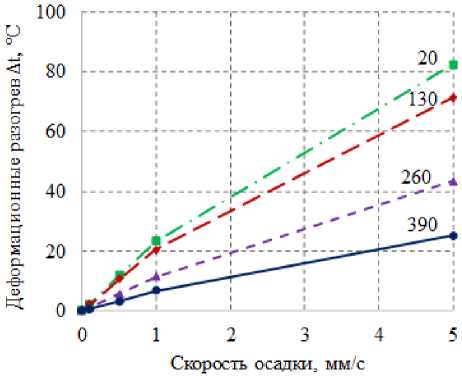

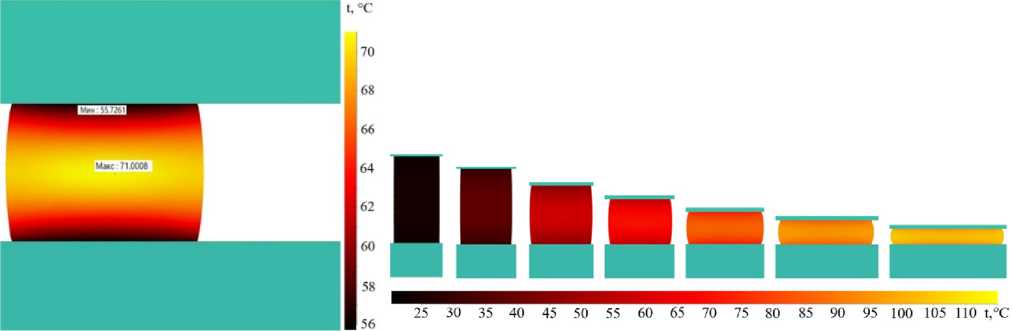

Результаты числовых экспериментов, показывающие влияние температуры заготовок и скорости деформации на температуру и деформационный разогрев в процессе осадки, показаны на рис. 3 [11]. Как видно из графиков, деформационный разогрев существенно зависит от скорости осадки и начальной температуры металла. При холодной деформации, т. е. при 20 °С, деформационный разогрев при скорости осадки 5 мм/с достигает более 80 °С. Распределение температуры по сечению образца показано на рис. 4. Максимальная температура достигается в центре образца. Разогрев образца при осадке с подогревом до 130 °С происходит аналогично образцу комнатной температуры, но в диапазоне от 130 до 200 °С. Для сплава АМг6 температура плавления составляет 650 °С, следовательно, температура рекристаллизации находится в области 260 °С. Согласно классической терминологии образцы, нагретые до 260 и 390 °С, подвергаются горячей деформации, а образцы с нагревом до 130 °С с учетом деформационного нагрева попадают в область теплой деформации, а без подогрева даже с учетом деформационного разогрева остаются в области холодной деформации. Холодной деформацией для сплава АМг6 будет деформация при температуре до 160 °С. В нашем случае образец с 20 °С максимально разогревается до 110 °С, а со 130 °С – до 200 °С. Теплая деформация применяется для обработки давлением труднодеформируемых сплавов, связано это с тем, что при незначительном снижении сопротивления деформации существенно повышаются пластические свойства.

а)

Рис. 3. Температура (а) и деформационный разогрев (b) в зависимости от скорости осадки для образцов Ø20 мм с начальной температурой 20, 130, 260 и 390 °С

Fig. 3. Temperature (a) and deformation heating (b) depending on the open-die forging speed for Ø20 mm samples with an initial temperature of 20, 130, 260 and 390 °С

b)

Рис. 4. Температурное поле при осадке без нагрева заготовки Ø20 мм со скоростью 5 мм/с

Fig. 4. Temperature field during open-die forging of a Ø20 mm sample at a speed of 5 mm/s without preheating

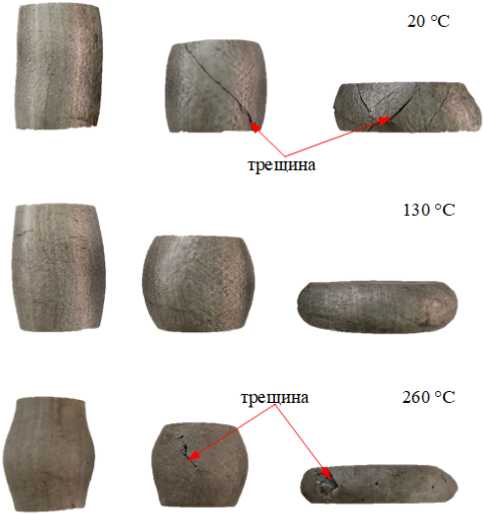

Рис. 5. Фото образцов после осадки при осадке без нагрева и с нагревом 130 и 260 °С

Fig. 5. Photo of samples after open-die forging during precipitation without heating and with heating at 130 and 260 °С

Рис. 6. Макроструктура образцов после осадки без нагрева (20 °С) и с нагревом до температуры 130 и 260 °С

Fig. 6. Macrostructure of samples after open-die forging without heating (20 °С) and with heating to a temperature of 130 and 260 °С

Связано это с ускорением движения атомов, снижением плотности дислокаций, устранением остаточных напряжений и появлением новых систем скольжения при протекании возврата. При этом размер и форма зерен не изменяются, т. е. текстура деформации соответствует холодной деформации.

Для оценки влияния температуры деформации с учетом деформационного нагрева на пластичность сплава АМг6 и его способность деформироваться с высокими обжатиями без разрушения при холодной, теплой и горячей деформации нами был проведен лабораторный эксперимент. Осадку образца при нагреве до 390 °С не проводили. Связано это с тем, что образец при нагреве до 390 °С с учетом деформационного разогрева достигнет температуры 410–420 °С, по границам зерен согласно [8, 10] будут выпадать интерметалли-ды и проявится пережог. Образцы осаживали при температуре 20, 130 и 260 °С. Фото образцов после осадки приведены на рис. 5. Как видим из рис. 5, при 20 °С образец разрушился при степени деформации 50 %. Разрушение произошло под углом 45°, что характерно для хрупких материалов. При горячей осадке (260 °С) на боковой поверхности образцов также возникли трещины, но характер их другой. Такой вид разрушения при одноосном сжатии характерен для пластичных материалов [13]. При теплой деформации, т. е. при нагреве до 130 °С и последующем деформационном разогреве до 200 °С, образцы деформировались без образования трещин. Макроструктура поперечного сечения образцов приведена на рис. 6. Деформация образца, нагретого до 130 °С, протекает согласно классическим представлениям формирования зон при осадке [14] и полностью согласуется с результатами компьютерного моделирования [11].

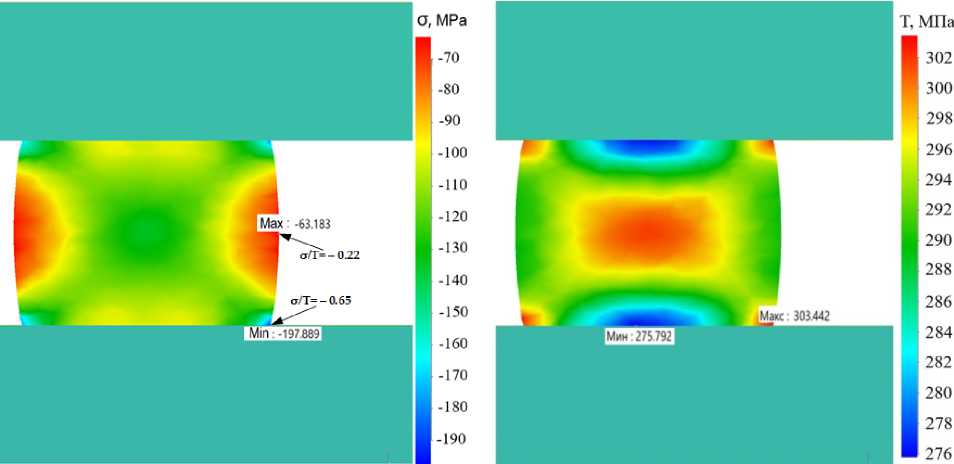

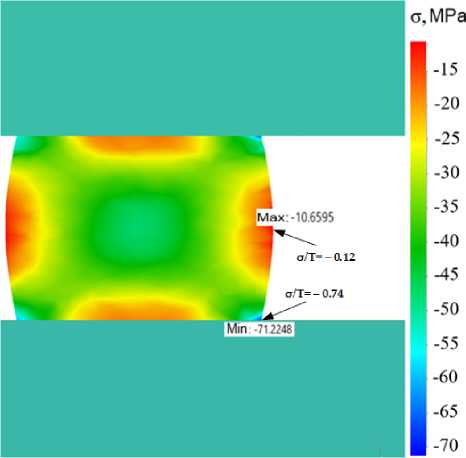

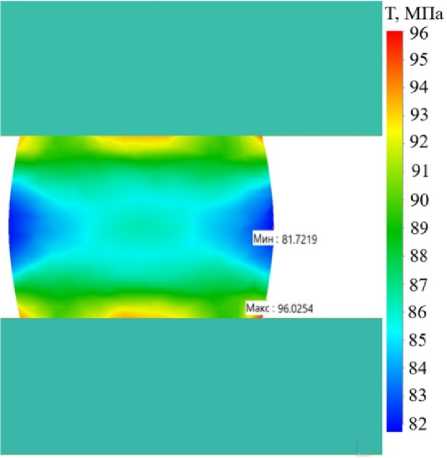

Влияние температуры, скорости осадки и диаметра заготовки на напряженно-деформированное состояние нами было подробно исследовано в работе [11]. На рис. 7 и 8 показа- ны средние нормальные напряжения и интенсивность касательных напряжений при холодной и горячей деформации. Повышение температуры образца до 390 °С приводит к уменьшению значений средних нормальных напряжений и интенсивности касательных напряжений (см. рис. 8) по сравнению с осадкой заготовки при комнатной температуре (см. рис. 7). Это связано со снижением сопротивления деформации сплава при повышении температуры. С использованием таких пакетов, как DEFORM, MSC.SuperForge, ABACUS, QForm и других, в основе которых лежит метод конечных элементов, для оценки напряженно-деформированного состояния в качестве показателя пластичности стали можно использовать показатель напряженного состояния σ/T [13, 15]. Этот показатель определяется отношением среднего нормального напряжения (рис. 7а) к интенсивности касательных напряжений (рис. 7b). Пластичность металлов уменьшается с ростом σ/T. Знак «минус» у показателя σ/T свидетельствует о возникновении сжимающих напряжений, а знак «плюс» – растягивающих. При осадке заготовки без нагрева от 40 до 20 мм, т. е. 50 % степени деформации, на поверхности заготовки образуются три значимые точки. Первая точка на боковой поверхности заготовки, где возникают максимальные средние напряжения, имеет значение –63,183. Вторая

а)

b)

Рис. 7. Распределение средних нормальных напряжений (а) и интенсивности касательных напряжений (b) при осадке на 50 % образца со скоростью 5 мм/с при 20 °С

Fig. 7. Distribution of mean stress (a) and effective stress (b) after open-die forging of a sample Ø20 mm by 50 % at a speed of 5 mm/s at 20 °С

а)

Рис. 8. Распределение средних нормальных напряжений (а) и интенсивности касательных напряжений (b) при осадке на 50 % образца со скоростью 5 мм/с при 390 °С

Fig. 8. Distribution of mean stress (a) and effective stress (b) after open-die forging of a sample Ø20 mm by 50 % at a speed of 5 mm/s at 390 °С

b)

точка на контакте с бойком находится в центре заготовки, где наблюдается минимальное значение (275,792) интенсивности касательных напряжений. Третья точка расположена на периферии поверхности контакта заготовки и бойка. В этой точке создаются минимальное значение (–197,889) средних нормальных напряжений и максимальное значение (303,442) интенсивности касательных напряжений. Расчет показателя напряженного состояния показывает, что его минимальное значение σ/T = –197,889/303,442 = –0,65 находится в местах перехода от деформируемой к недеформируемой части заготовки (см. рис. 7). Во второй значимой точке, а именно на боковой поверхности заготовки получено значение σ/T = –0,22. Повышение температуры заготовки до 390 °С приводит к снижению значений средних нормальных напряжений и интенсивности касательных напряжений (см. рис. 8) по сравнению с осадкой заготовки при температуре 20 °С. На боковой поверхности σ/T возрастает до –0,12, а на контактной поверхности с бойком падает до –0,74. Напряженно-деформированное состояние, полученное при компьютерным моделировании, согласуется с характером разрушений образцов, зафиксированных при лабораторном натурном эксперименте.

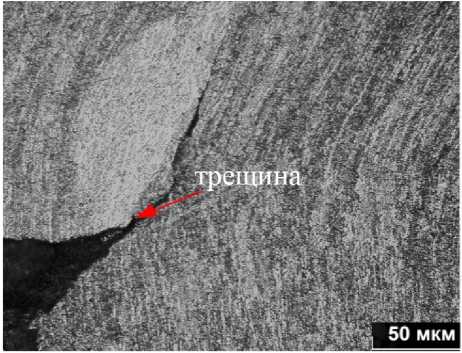

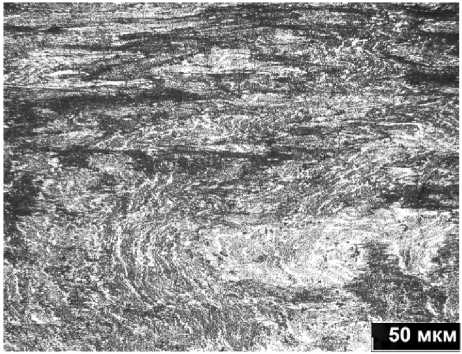

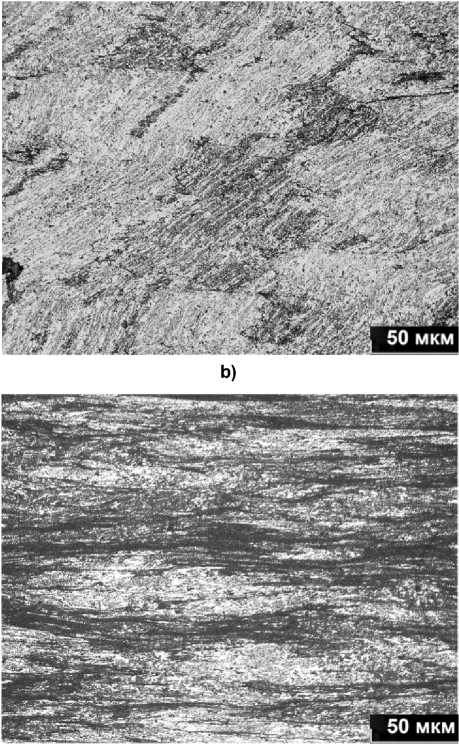

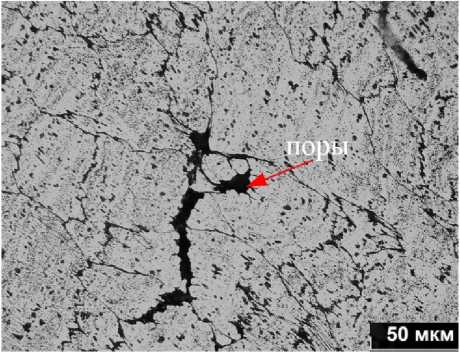

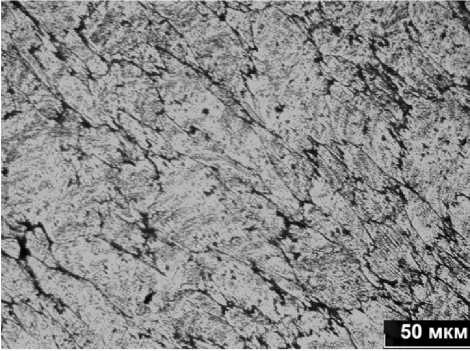

Металлографический анализ деформированных образцов (рис. 9) выявил, что при нагреве до 260 °С микроструктура слава АМг6 претерпевает рекристаллизацию. Одновременно с рекристаллизованными зернами в структуре наблюдаются следы пережога. По границам зерен поры образуют практически сплошную сетку из интерметаллидных фаз и эвтектических межзеренных прослоек у тройных стыков зерен, которые описаны в ОСТ 92-1017 [7] как «галочки» и треугольники. Подобный эффект авторы работы [8] также наблюдали при деформации с температуры менее 420 °С. Микроструктура образцов, осаженных с комнатной температуры и с 130 °С, имеет следы направленного течения металла и текстуру деформации.

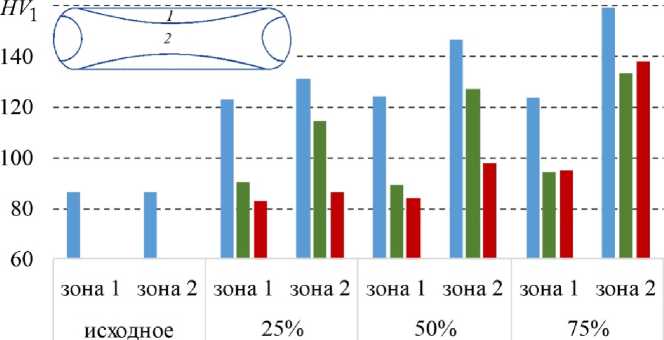

Средняя твердость по результатам трех измерений образцов в исходном состоянии (отжиг 320 °С в течение 1 часа) в зонах 1 и 2 (рис. 10) составляет 86,4 HV1. Осадка образцов в холодном состоянии (20 °С) приводит к повышению твердости в зоне 2 до 131 HV1 при степени деформации 25 %, до 149 HV1 – при 50 % и до 159 HV1 – при 75 %. В зоне 1 с увеличением степени деформации твердость не изменяется, это связано с тем, что в этой области деформация затруднена исходя из особенностей процесса осадки. Нагрев да температуры 130 °С снижает интенсивность упрочнения сплава АМг6 по сравнению с холодной деформацией. Твердость в зоне 2 при степени деформации 75 % составляет 133 HV1, что на 26 единиц меньше, чем при холодной деформации. Осадка при нагреве заготовки до 260 °С при степени деформации 50 % приводит к увеличению твердости по сравнению с исходным состоянием только на 11 единиц. Это говорит о том, что в металле идут процессы рекристаллизации. При степени деформации 75 % в зоне 2 твердость составила 138 HV1, т. е. наблюдается некоторое упрочнение.

Примечательным является поведение при деформации образца, нагретого перед осадкой до 130 °С. При анализе микроструктуры явно

а)

c)

50 мкм

d)

e)

Рис. 9. Микроструктура образцов после осадки без нагрева (а, b) и с нагревом до 130 (c, d) и 260 °С (e, f) Fig. 9. Microstructure of samples after open-die forging without heating (a, b) and with heating to 130 (c, d) and 260 °С (e, f)

f)

■ 20 ■ 120 И260 С

Рис. 10. Результаты измерения твердости образцов после осадки Fig. 10. Results of hardness measurement of samples after open-die forging видна текстура деформации и отсутствие признаков рекристаллизации (рис. 9c, d). В то же время металл хорошо поддается деформации и не имеет ни внешних (см. рис. 5), ни внутренних (см. рис. 6) признаков разрушения. Твердость в зоне интенсивной деформации (зона 2) оказывается ниже, чем при холодной осадке, но несколько выше, чем при горячей (260 °С) деформации В работе [9] упоминается что в практике производства для ускорения разупрочнения и повышения пластичности применяют кратковременный нагрев при 120–175 °С, что вполне согласуется с полученными нами результатами.

Полученные результаты показали перспективность проведения дальнейших исследований по совершенствованию температурного режима деформации сплава АМг6 и перехода из области горячей в область теплой деформации, исключающей возможность пережога и, как следствие, потери пластических свойств и коррозионной стойкости готовой продукции.

Заключение

Таким образом, в результате проведенных исследований установлено, что:

– при холодной деформации осадкой деформационный разогрев может достигать

90 °С, а при осадке с температуры нагрева заготовки 130 °С – 70 °С, что необходимо учитывать при выборе температурно-скоростных условий деформации;

– при горячей деформации осадкой (при нагреве до 260 °С) деформационный разогрев может достигать 20–40 °С, что может быть критичным с точки зрения пережога и потери пластических свойств и коррозионной стойкости готовой продукции;

– экспериментальные исследования по осадке заготовок, нагретых до 20, 130 и 260 °С, показали лучшую пластичность и деформируемость сплава АМг6 при нагреве до 130 °С;

– осадка образцов из сплава АМг6 при нагреве до 130 °С обеспечивала сохранение текстуры деформации и упрочнение с 86 до 133 HV1, при этом полностью исключала образование как внешних, так и внутренних трещин, пор и каких-либо признаков разрушения;

– деформационное поведение сплава АМг6 при температуре нагрева заготовки до 130 °С, выявленное в настоящей работе, говорит о перспективности проведения дополнительных исследований по изучению изменения микроструктуры и механических свойств этого сплава при теплой деформации.

Список литературы Учет деформационного разогрева при выборе температурно-скоростных режимов деформации сплава АМГ6

- Полмеар Я. Лёгкие сплавы: от традиционных до нанокристаллов: пер. с англ. М.: Техно-сфера, 2008. 464 с.

- Логинов Ю.Н., Илларионов А.Г. Неравномерность структуры прессованных труб из алюминиевого сплава АМг6 // Известия высших учебных заведений. Цветная металлургия. 2013. № 6. С. 35–40. EDN RONZZZ.

- Механические свойства и механизмы разрушения крупногабаритных емкостей из сплава АМг6 после длительной эксплуатации / Л.Р. Ботвина, В.Г. Будуева, А.А. Остапенко и др. // Деформация и разрушение материалов. 2013. № 12. С. 28–35. EDN ROOFRH.

- Защита сплава АМг6 камерными ингибиторами / Д.С. Кузнецов, О.А. Гончарова, Н.П. Андреева, Н.Н. Андреев // Успехи в химии и химической технологии. 2018. Т. 32, № 13 (209). С. 82–83. EDN YRRXFZ.

- Деформационное упрочнение плит из сплавов 1565ч, АМг6, 01570 и 1580 при холодной прокатке / С.М. Соседков, А.М. Дриц, В.Ю. Арышенский, В.В. Яшин // Технология легких сплавов. 2020. № 1. С. 39–43. EDN UIBCCO.

- Головкин П.А. О факторе количественного содержания интерметаллидных фаз в природе разрушения поковок из сплава АМг6 // Технология легких сплавов. 2022. № 2. С. 15–19. DOI: 10.24412/0321-4664-2022-2-15-19. EDN TXDRDF.

- ОСТ 92-1619-87. Заготовки штампованные из алюминиевых сплавов. Типовой технологический процесс горячей объемной штамповки. М.: ВИАМ, ОНТИ, 1985. 44 с.

- Головкин П.А. Контроль на пережог поковок из алюминиевого сплава АМг6 // Технология легких сплавов. 2023. № 1. С. 90–96. DOI: 10.24412/0321-4664-2023-1-90-96. EDN OWZQAV.

- Корягин Ю.Д. Разупрочнение нагартованного сплава АМг6 при скоростном нагреве в интервале температур 100…300 °С // Вестник ЮУрГУ. Серия «Металлургия». 2012. № 15 (274). С. 108–111. EDN OYGQBN.

- Деформационное поведение и микроструктура алюминиевого сплава Al–6Mg–0.3Sc в условиях горячей деформации / С.З. Нгуен, Ю.В. Гамин, Т.К. Акопян, Т.Ю. Кин // Физика металлов и металловедение. 2022. Т. 123, № 11. С. 1248–1256. DOI: 10.31857/S0015323022600812. EDN GFMLZV.

- Численное исследование напряженно-деформированного состояния сплава АМг6 при свободной осадке / Л.В. Радионова, Р.А. Лисовский, Д.В. Громов, и др. // Вестник ЮУрГУ. Серия «Металлургия». 2023. Т. 23, № 4. С. 58–72. DOI: 10.14529/met230405. EDN HLSSTK.

- Фам В.Н., Петров П.А. Построение кривых текучести сплава АМГ6 с применением метода постановки обратной задачи // Прогрессивные технологии и системы машиностроения. 2021. № 4 (75). С. 104–109. EDN NLXZMW.

- Логинов Ю.Н., Замараева Ю.В. Инвариантные показатели напряженного состояния при кузнечной осадке магния в оболочке // Обработка металлов (технология, оборудование, инструменты). 2021. Т. 23, № 1. С. 79–88. DOI: 10.17212/1994- 6309-2021-23.1-79-88

- Каргин В.Р., Каргин Б.В., Арышенский Е.В. Теория и технология ковки: учеб. пособие. Текст: электронный. Самаpа: Изд-во Самар. ун-та, 2021. 1 файл (4,21 Мб). ISBN 978-5-7883-1594-2.

- Damage Prediction in Metal Forming Process Modeling and Optimization: Simplified Approaches / Y.Q. Guo, Y. Li, B. Abbès et al. // Handbook of Damage Mechanics / G. Voyiadjis (ed.). Springer, New York, NY; 2015. DOI: 10.1007/978-1-4614-5589-9_41