Учет жесткости нагружающей системы при испытаниях полунатурных образцов крупноячеистого композиционного материала

Автор: Вильдеман Валерий Эрвинович, Третьякова Татьяна Викторовна, Лобанов Дмитрий Сергеевич

Статья в выпуске: 2, 2012 года.

Бесплатный доступ

Отмечена важность понятия «нагружающая система» с точки зрения исследования процессов деформирования и разрушения материалов. Представлена методика, которая позволяет определять и учитывать коэффициент жесткости нагружающей системы при проведении испытаний крупногабаритных, полунатурных или нестандартных образцов на базе использования бесконтактной цифровой оптической системы анализа полей перемещений и деформаций, математический аппарат которой основан на методе корреляции цифровых изображений. Приведены временные зависимости удлинения образцов и частей нагружающей системы по данным встроенного динамометрического датчика испытательной машины, а также полученные с помощью оптического метода. Проведена качественная и численная оценка степени влияния специальных захватных приспособлений на податливость всей нагружающей системы, представлены результаты расчета характеристик жесткости.

Экспериментальная механика, композиционный материал, коэффициент жесткости, нагружающая система, метод корреляции цифровых изображений

Короткий адрес: https://sciup.org/146211425

IDR: 146211425 | УДК: 620.17

Текст научной статьи Учет жесткости нагружающей системы при испытаниях полунатурных образцов крупноячеистого композиционного материала

Несмотря на то, что современные испытательные системы обеспечивают высокие жесткостные характеристики, в процессе нагружения на любой испытательной машине деформация образца сопровождается упругой деформацией частей машины, включая раму, тяги, муфты, захватные приспособления, силоизмерительное устройство и т.п. Чем больше эта деформация, тем податливее «нагружающая система», под которой понимается совокупность всех тел, деформирующихся в результате передачи нагрузки рассматриваемой области. Важность понятия «нагружающая система» с точки зрения исследования процессов деформирования и разрушения была отмечена в работах многих авторов [1-11].

При экспериментальном изучении закономерностей поведения материалов и опред е лении механических характеристик необходимо учитывать тесную связь податливости нагружающей системы с кинетикой и локальностью процесса разрушения [3, 4]. При изменении состояния, например повреждении среды в исследуемой области, внешняя по отношению к ней нагрузка изменяется в зависимости от упругих свойств и конструктивного устройства нагружающей системы. В связи с этим граничные условия, не учитывающие изменений внешних нагрузок, связанных с изменением конфигурации тела в процессе деформирования и повреждения, не вполне соответствуют реальным условиям работы элементов конструкций и производимых испытаний [7]. С этой точки зрения для более адекватного описания процессов деформирования, накопления повреждений и разрушения в работах [9-11] предложено и обосновано использование граничных условий третьего рода, позволяющих при помощи моделей механики закритиче-ского деформирования (деформационного разупрочнения) расширить физическую базу имеющихся моделей механики деформируемых тел, уточнить прочностные оценки, определить резервы несущей способности и прогнозировать катастрофичность разрушения конструкций [12].

Основная трудность при экспериментальном построении полных диаграмм состоит в создании достаточной жесткости системы нагружения элемента материала. С этой целью разработаны устройства для увеличения жесткости стандартных машин [8], а также специальные образцы усложненной геометрии [13-15].

Квазистатический опыт на растяжение является одним из наиболее распространенных методов механических испытаний. Именно применительно к этому способу испытаний относится основанный на многочисленных экспериментах вывод о существенной роли жесткости нагружающего устройства [1, 2, 4, 8 и др.].

При стандартных испытаниях влияние нагружающей системы может быть учтено путем использования различных систем тензомет-рирования, таких как наклеиваемые тензодатчики, навесные или бесконтактные экстензометры, которые позволяют получать данные о деформации материала непосредственно в рабочей зоне образца [16].

При испытаниях крупногабаритных или нестандартных образцов применяются различные дополнительные элементы крепления, которые оказывают существенное влияние на податливость всей нагружающей цепи. В данном случае коэффициент жесткости всей нагружающей системы будет существенно снижен вследствие податливости элементов захватных приспособлений и крепежных элементов, а также возможного проскальзывания в узлах, выборки технологических зазоров, что приведет к дополнительным перемещениям, регистрируемым встроенным датчиком испытательной установки.

1. Учет жесткости нагружающей системы

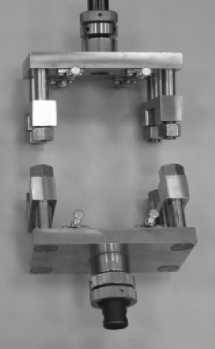

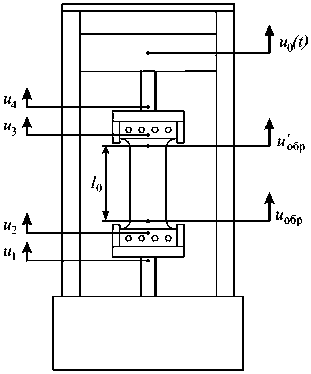

В Центре экспериментальной механики Пермского национального исследовательского политехнического университета проведена серия испытаний по определению деформационных и прочностных характеристик полунатурных образцов крупноячеистого композиционного материала с использованием специализированных захватных приспособлений (рис. 1) [17].

Экспериментальные исследования полунатурных образцов проводились на универсальной электромеханической испытательной системе Instron 5882. Испытательная система включает основание, две стойки, траверсу и верхнюю плиту. Эта конструкция образует замкнутую раму с высокой жесткостью для уменьшения прогиба нагружающей рамы при приложении нагрузки. Согласно техническим характеристикам фирмы-изготовителя при максимальной нагрузке 100 кН средняя жесткость нагружающей рамы Instron 5882 составляет 255 кН/мм.

Современное программное обеспечение испытательных установок, например WaveMatrix и Bluehill, позволяет учесть жесткость нагружающей системы и произвести корректировку регистрируемых данных. Податливость нагружающей системы определяется путем проведения испытания с использованием нерабочего образца, жесткость которого должна быть, насколько это возможно, более высокой по сравнению с реальным образцом. В ходе данного испытания система формирует «файл податливости», содержащий значения нагрузки и удлинения. При нагружении реального образца программное обеспечение использует файл податливости для корректировки значений деформации и удлинения, регистрируемых

Рис. 1. Специальное захватное приспособление для испытания полунатурных образцов из композиционных материалов на растяжение

во время этого испытания.

В случае когда коэффициент жесткости нагружающей системы известен заранее, программное обеспечение также позволяет внести автома- тическую корректировку регистрируемых данных.

Встроенные датчики перемещений испытательной машины фик- сируют и позволяют контролировать при кинематическом нагружении удлинение всей нагружающей цепи u0(t), включая удлинение образца u(t) и перемещения, обусловленные упругой деформацией нагруженных частей испытательной машины. Следовательно, в общем случае удлинение образца u (t) = u o( t)- 5 (t )-L (1)

Rнс где S(t) – прикладываемая нагрузка; Rнс – жесткость нагружающей системы.

Поскольку при проведении испытаний полунатурных образцов из крупноячеистого композиционного материала использованы специальные захватные приспособления, при определении податливости всей нагружающей системы следует учитывать как податливость ис- пытательной машины Rм , включая нагружающую раму, тяги и встроенный силоизмерительный датчик, так и податливость захватного приспособления Rзп :

u 0

1 + H обр/ R h с ,

где H обр – жесткость рабочей зоны образца, которая определяется модулем упругости материала E , площадью поперечного сечения рабочей зоны образца F и длиной рабочей зоны образца l 0 : H обр = EF[l 0.

2. Применение метода корреляции цифровых изображений для определения жесткости нагружающей системы

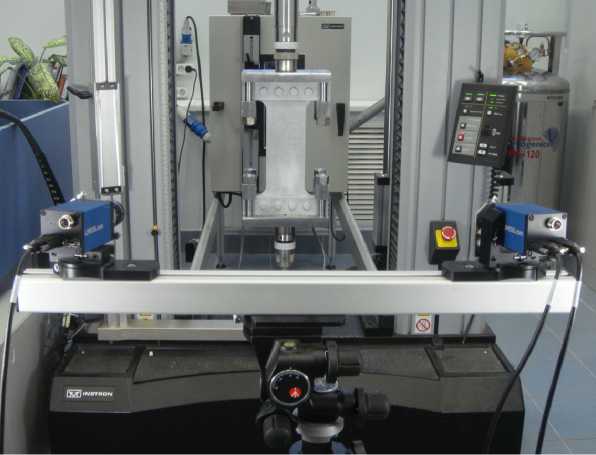

При проведении испытаний крупногабаритных, полунатурных или нестандартных образцов целесообразно использовать современные оптические системы. На базе использования бесконтактной трехмерной цифровой оптической системы Vic-3D предложена методика для определения и учета жесткости нагружающей системы. Видеосистема предназначена для регистрации полей перемещений и деформаций на поверхности плоских, цилиндрических образцов и элементов конструкций независимо от типа исследуемого материала [15, 16, 18-20]. Математический аппарат видеосистемы основан на методе корреляции цифровых изображений (КЦИ), в зарубежной литературе известном как «digital image correlation technique» [21].

Идея предложенной методики заключается в регистрации полей перемещений на поверхности как самого полунатурного композитного образца, так и на поверхности элементов захватного приспособления (рис. 2). Применение видеосистемы позволяет получить экспериментальные данные о процессе деформирования материала в рабочей зоне образцов, оценить жесткость конкретной испытательной установки с учетом встроенного динамометрического устройства и тяг, а также проанализировать степень влияния податливости дополнительного захватного приспособления на жесткость всей нагружающей системы.

Рис. 2. Испытательная и оптическая системы для регистрации полей перемещений на поверхности образца и захватного приспособления методом корреляции цифровых изображений в опыте на одноосное растяжение

В состав цифровой оптической системы входят две цифровые монохромные CCD-камеры с максимальным разрешением 4,0 МПкс и скоростью съемки от 8 до 15 кадр/с (в зависимости от установленного разрешения), система подсветки, блок синхронизации с испытательной системой, а также специальное программное обеспечение для настройки и управления процессом съемки (Vic-Snap) и последующей математической обработки изображений (Vic-3D).

В связи с тем что для анализа полей перемещений методом КЦИ требуется предварительная подготовка поверхности исследуемых объектов, на поверхность композитного образца, металлических накладок и тяг испытательной системы нанесено контрастное мелкодисперсное покрытие (см. рис. 2). Удлинение образца и податливость нагружающей системы регистрировались с помощью дополнительного модуля программного обеспечения видеосистемы «виртуальный экстензометр», краткое описание которого приведено в [19].

3. Результаты экспериментов

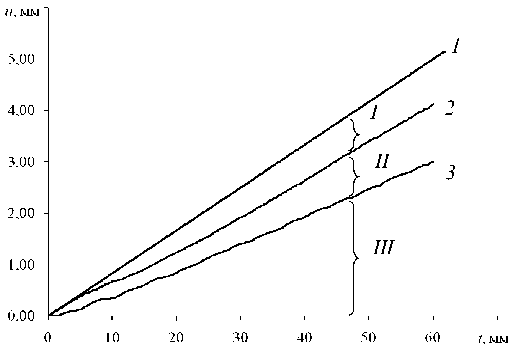

Регистрация удлинений на поверхности рабочей зоны образцов и элементов нагружающей системы осуществлялась с помощью оптического метода анализа полей перемещений согласно схеме, приведенной на рис. 3.

Рис. 3. Схема регистрации удлинения рабочей зоны образца и элементов нагружающей системы

На рис. 4 представлены временные зависимости удлинения образца и всей нагружающей системы, построенные на основании данных встроенного динамометрического датчика испытательной машины – u 0 ( t ), удлинения образца и части нагружающей системы, включающей специальное захватное приспособление:

u нс ( t ) = u 4 - u 1 (4)

и удлинения рабочей зоны образца

u ( t ) = u ‘ бр - u обр . (5)

Отличие удлинения всего образца ( и 3 - и 2 ), включая области перехода от рабочей зоны к захватным частям, при нагрузке 17,8 кН составило 9,76 % ( А и = 0,293 мм) от удлинения рабочей зоны образца.

Рис. 4. Временные зависимости удлинения образца и всей нагружающей системы u 0 ( t ) по встроенному датчику перемещений ( 1 ), образца и части нагружающей системы u нс ( t ), включающей специальное захватное приспособление ( 2 ), и удлинение рабочей зоны образца u ( t ) ( 3 )

На рис. 4 показано перемещение, обусловленное упругой деформацией нагруженных частей испытательной машины ( I ); перемещение, обусловленное упругой деформацией захватных приспособлений и нерабочих частей образца ( II ), а также удлинение рабочей зоны образца ( III ).

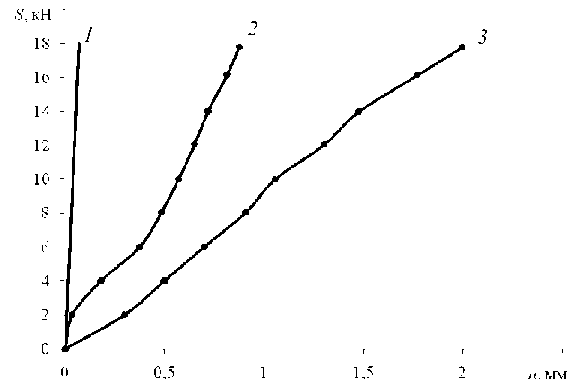

На основе полученных экспериментальных данных проведена качественная и численная оценка степени влияния специальных захватных приспособлений на податливость всей нагружающей системы, результаты расчета характеристик жесткости приведены на рис. 5. Можно также сделать вывод о значительном влиянии встроенного динамометрического датчика и тяг испытательной машины на характеристику жесткости.

Значения средней жесткости элементов нагружающей системы

|

Средняя жесткость нагружающей рамы Instron 5882 |

Средняя жесткость испытательной машины Instron 5882, включая тяги и датчик нагрузки (±100 кН) |

Средняя жесткость нагружающей системы, включая специальные захватные приспособления на растяжение |

|

255 кН/мм |

20 кН/мм |

9,3 кН/мм |

Рис. 5. Характеристика жесткости нагружающей рамы ( 1 ), испытательной системы, включая нагружающую раму, тяги и встроенного датчика нагрузки ( 2 ) и всей нагружающей системы, включая захватные приспособления ( 3 )

Результаты демонстрируют, насколько важно учитывать влияние жесткостных характеристик нагружающей системы при проведении экспериментальных исследований механических и прочностных свойств материалов и что отсутствие должной корректировки регистрируемых данных может привести к значительной ошибке при определении деформационных характеристик. Как видим, использование в испытаниях дополнительных элементов крепления и специальных захватных приспособлений может привести к значительному удлинению кинематической цепи и существенному снижению жесткостных характеристик нагружающей системы в целом.

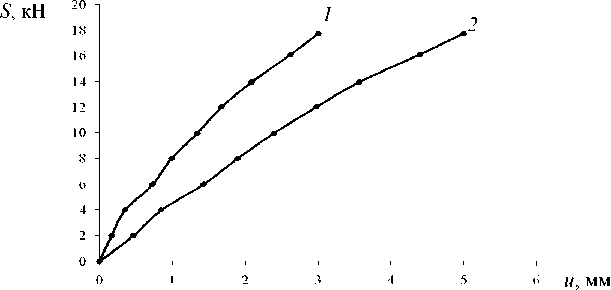

На рис. 6 построены диаграммы нагружения полунатурного образца из крупноячеистого композиционного материала. Из рисунка видно, что кривые 1 и 2 , построенные по данным цифровой оптической системы Vic-3D и встроенного датчика перемещений соответственно, отличаются существенно. Так, например, при нагрузке 17,8 кН различие данных по перемещению составило 66,43 % ( Д и = 1,995 мм) от удлинения рабочей зоны образца.

Рис. 6. Диаграммы нагружения полунатурного образца из крупноячеистого композиционного материала, построенные по данным цифровой оптической системы Vic-3D ( 1 ), по встроенному датчику перемещений ( 2 )

Следует отметить, что использование оптического метода анализа полей перемещений позволяет провести контроль правильности проведения экспериментов за счет выявления возможных недочетов позиционирования крупногабаритных образцов при их закреплении в специальных захватных приспособлениях, а также в случае возникновения перекосов в процессе нагружения, повышая тем самым точность регистрируемых экспериментальных данных.

Заключение

Таким образом, реальная жесткость нагружающих систем при проведении испытаний в силу использования динамометрических датчиков, тяг, захватных приспособлений и других устройств существенным образом отличается от регламентируемых значений жесткости нагружающей рамы испытательной системы. Это может коренным образом повлиять не только на значения определяемых деформационных характеристик, но и, как было показано во многих исследованиях, на кинетику разрушения материала. Исследование данных вопросов применительно к конкретному виду испытаний, в особенности при нестандартных опытах с использованием сложной оснастки, может быть осуществлено на базе применения современных оптических методов и аппаратуры анализа полей перемещений и деформаций.