Удаленное управление экспериментальной установкой и автоматизация обработки экспериментальных данных

Автор: Лукьянов Олег Евгеньевич, Тарасова Елена Валерьевна, Мартынова Валерия Александровна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 1-1 т.19, 2017 года.

Бесплатный доступ

В работе описывается способ управления экспериментальной установкой - аэродинамической трубой в процессе экспериментальных исследований аэродинамических характеристик (АХ) модели корпуса самолёта. В работе приводится способ автоматизации обработки данных эксперимента.

Автоматизация, эксперимент, управление, обработка данных, статистика

Короткий адрес: https://sciup.org/148204996

IDR: 148204996 | УДК: 533.6.071.3

Текст научной статьи Удаленное управление экспериментальной установкой и автоматизация обработки экспериментальных данных

Экспериментальные исследования являются основой для подтверждения правильности теоретического знания. Эксперимент позволяет установить причинные связи между феноменами. На основе данных эксперимента возможно оценить адекватность применяемых математических моделей, а также осуществить их отладку с целью дальнейшего корректного применения в теоретических исследованиях. В отличие от теоретических расчётов экспериментальный метод научного исследования требует неоднократного повторения опыта с целью накопления статистических данных по каждому из этапов, поскольку эксперимент обладает погрешностью, и каждый раз при его повторении каждый последующий результатможет несколько отличаться от предыдущего. Накопленные данные обрабатываются методами матстати-стики для выведения среднего значения данных результата эксперимента – математического ожидания, а также для определения среднеквадратичного отклонения, оценки погрешности проведения эксперимента. Большие объёмы информации входных и выходных данных в таких методах исследований требуют широкой автоматизации управления экспериментальной установкой и ходом эксперимента, а также автоматизации сбора и обработки результатов эксперимента, поскольку выполнять эти действия вручную порой оказывается крайне затруднительно или даже невозможно.

Цель работы : исследование возможностей автоматизации проведения эксперимента и обработки полученных данных на примере проведения серии экспериментальных продувок масштабной модели несущего корпуса самолёта в аэродинамической трубе Т-3 СГАУ.

МЕТОДИКА ИССЛЕДОВАНИЯ. ЭКСПЕРИМЕНТАЛЬНАЯ УСТАНОВКА.

МОДЕЛЬ

В качестве объекта исследования, возможности автоматизации управления экспериментом, выступает экспериментальная установка – аэродинамическая труба Т-3 СГАУ, включающая в себя также информационно - измерительную систему – многоканальную измерительную структуру. Данные эксперимента, обработка которых подлежит автоматизации, являются интегральные аэродинамические характеристики модели несущего корпуса самолёта, снимаемые с помощью контрольно-измерительной аппаратуры экспериментальной установки весовым методом. Полученные АХ модели в итоге долж-ныбыть представлены в виде зависимостей коэффициентов подъёмной силы от угла атаки c ya (α) коэффициента сопротивления от угла атаки cxa(α), коэффициента продольного момента от угла атаки и коэффициента подъёмной силы mz(α), mz(cya), коэффициента боковой силы от угла скольжения c za (β), полярой первого рода c ya (c xa ). Для получения этих характеристик необходимо осуществить серию продувок в аэродинамической трубе при фиксированной скорости потока в канале на различных углах атаки и скольжения. Необходимо при этом контролировать значение температуры воздуха в канале рабочей части трубы, атмосферного давления, а также скорости потока. Температура и давление влияют на значение вязкости воздуха потока, а значит определяют величину числа Рейнольдса Re, скорость потока в трубе и скорость звука в среде проведения эксперимента (зависящая также от температуры воздуха) характеризуют число Маха М. Число Маха и Рейнольдса являются важнейшими критериями подобия в аэродинамике, позволяющие сопоставлять аэродинамические характеристики летательных аппаратов разных размерностей при различных условиях полёта. Зависимости, упомянутые выше, представляются в табличном виде множеством полученных экспериментальных точек, указывающих на значение той или иной аэродинамической характеристики при определённом значении кинематического параметра (угла атаки, угла скольжения) или другой аэродинамической характеристики (коэффициента сопротивления, коэффициента подъёмной силы, пр.). Важными также являются постоянные интегральные АХ, независящие от кинематических параметров (например, производная подъёмной силы по углу атаки cαya или положение фокуса по углу атаки xαf ). Для получения одной экспериментальной точки требуется установка модели в рабочей части аэродинамической трубы под требуемым углом атаки (скольжения) и при нужном значении установившегося потока воздуха в канале снять показания контрольно-измерительной аппаратуры. Как было упомянуто, экспериментальные исследования характеризуются обязательным наличием погрешностей. Поэтому для получения экспериментальных данных с удовлетворительной точностью необходимо производить повторение эксперимента и снятие данных несколько раз. Очевидно, что многократное повторение эксперимента, а также обработка большого количества данных на выходе требует широкой автоматизации проведения экспериментальных исследований.

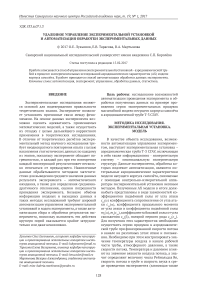

Экспериментальная установка представляет собой испытательный комплекс, состоящий из аэродинамической трубы АДТ Т - 3 СГАУ (рис. 1)

и информационно - измерительной системы. Аэродинамическая труба Т – 3 СГАУ [1] замкнутого типа, оснащена открытой рабочей частью (длина L = 1000 мм) с прямоугольным соплом размерами B = 600 мм (ширина), Н = 400 мм (высота). Труба Т - 3 постоянного действия, предназначена для проведения эксперимента на малых дозвуковых скоростях (до V = 60 м/с). Степень поджатия потока в трубе составляет 6. Поток в рабочей части трубы создаётся центробежным вентилятором, ротор которого представляет собой крыльчатку. Вентилятор приводится в движение электродвигателем постоянного тока. Мощность двигателя 45 кВт. Скорость потока может изменяться за счет изменения числа оборотов электродвигателя установки. Максимальное достижимое число Рейнольдса, рассчитанное по максимальной скорости потока и эквивалентному диаметру выходного сечения сопла (0,553 м) достигает Re= 182000.

Рабочая часть трубы оборудована механизмом « α - β » перемещения модели и координатным стендом «X, YZ» для перемещения насадка. Положение модели в рабочей части определяется в земной системе координат OXYZ. Ось OX направлена по потоку, OY- вверх, ось OZ- в горизонтальной плоскости, образуя левую систему координат. Модель устанавливается на аэродинамических тензовесах. Диапазон перемещения модели по углу атаки -10 ° < а < +20 ° , по углу скольжения -20 ° < Р < +20 ° . Тензовесы представляют собой устройство, содержащее тензо-резисторные преобразователи неэлектрических величин (упругие деформации) в электрический сигнал. Выходные напряжения подаются на усилители тензовесов с коэффициентом усиления. Далее усиленный сигнал поступает на плату сбора информации.Весы позволяют измерять нагрузки по шести компонентам X, Y, Z, Mx , My ,

Рис. 1. Схема аэродинамической трубы Т-3 СГАУ (размеры в мм)

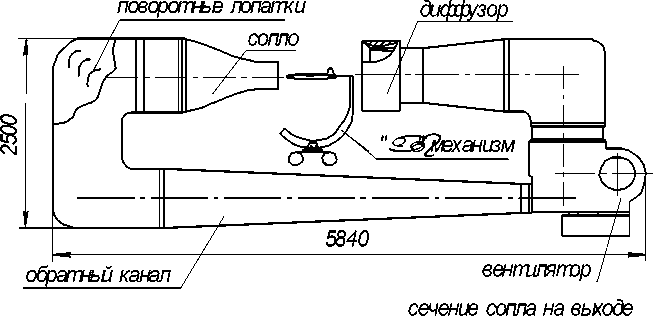

Рис. 2. Геометрические характеристики исследуемой модели, мм

Mz в системе координат, связанной с моделью[2]. Аэродинамические характеристики исследуются у модели несущего фюзеляжа; на рисунке 2 представлены основные проекции общего вида модели фюзеляжа.

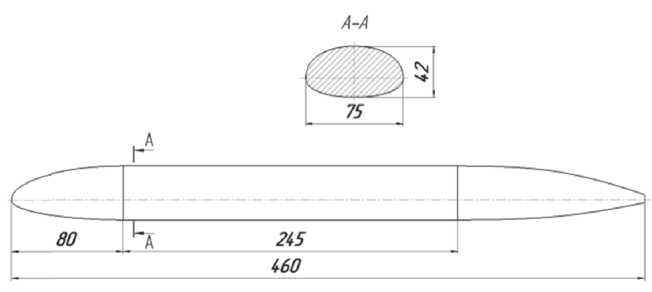

Информационно-измерительная система (ИИС) испытательного комплекса представляет собой совокупность программно-технических средств с блочно-модульной структурой, универсальным ядром которой является плата сбора информацииL - 1250. Процессор обеспечивает ввод аналоговой информации, ее анализ в независимом от компьютера режиме с последующим сообщением о результатах анализа. Управление ИИС от ЭВМ осуществляют специальные программы - драйверы (рис. 3).

ОПИСАНИЕ ПРОЦЕССА УПРАВЛЕНИЯ ЭКСПЕРИМЕНТАЛЬНОЙ УСТАНОВКОЙ.

СНЯТИЕ ДАННЫХ ЭКСПЕРИМЕНТА.

АВТОМАТИЗАЦИЯ ОБРАБОТКИ ДАННЫХ

Получение интегральных аэродинамических характеристик производится весовым методом. Аэродинамические силы и моменты, действующие на модель, передаются на систему крепления модели, установленную в рабочей части трубы. Под воздействием нагрузок появляются деформации в теле державки, на которую установлена модель. Для замера величин деформаций используются тензометрические датчики, наклеенные особым образом на державку весов. Программное обеспечение обрабатывает показания тензодатчиков, переводя электрические величины в механические – силы и моменты. Снятие показаний и их вывод происходит автоматически. Программное обеспечение экспериментальной установки позволяет в интерактивном режиме назначать программу испытаний, включающую в себя продувку модели в широком диапазоне углов атаки -10 ° < а < +20 ° и скольжения -20 ° < Р < +20 ° с любым шагом и в широком диапазоне скоростей до (до V = 60 м/с). Программное обеспечение от ЭВМ согласно

Рис. 3. Информационно-измерительная система экспериментальной установки установленной программе эксперимента осуществляет также автоматическую перестановку модели по тангажу и рысканию с помощью механизма «α-β». В каждом из положений исследуемой модели программа выдерживает её некоторое время для установления постоянства потока в канале и снятия показаний тензовесов. С целью повышения достоверности получаемых данных программа от ЭВМ осуществляет замер показаний тензодатчиков несколько десятков раз за время продувки модели на данном угле атаки (скольжения). Затем программа усредняет методами матстатистики (рис. 4) полученные результаты продувки модели на данном угле атаки и сохраняет данные на жесткий диск. Таким образом, получается одна экспериментальная точка.

Далее производится переустановка модели в другое положение, процедура повторяется. В механизме « α - β » предусмотрена обратная связь, осуществляющая контроль правильности установки модели под нужный угол атаки или рыскания. Исследователем также производится задание в программу испытаний величины скорости потока в канале рабочей части аэродинамической трубы. Заданная исследователем в программе испытаний величина скорости потока в канале рабочей части аэродина-

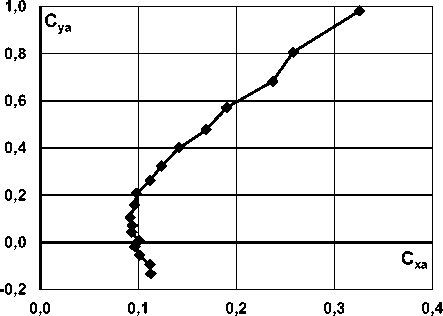

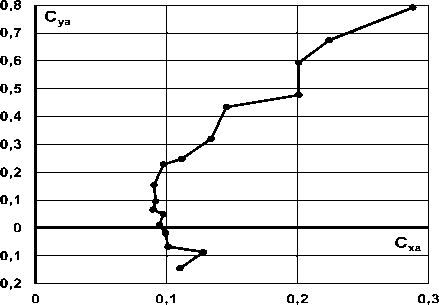

Рис. 4. Поляра первого рода (матожидание)

Рис. 5. Поляра первого рода (по результатам одного замера)

мической трубы обеспечивается необходимой величиной оборотов электродвигателя установки. При перестановке исследуемой модели на большие значения углов атаки происходит уменьшение скоростного напора в рабочей части трубы. Для устранения этой особенности предусмотрена обратная связь по скоростному напору. В канале трубы установлен приёмник полного давления, который следит за изменениями скоростного напора в трубе. В случае его изменения происходит корректировка величины оборотов электродвигателя для обеспечения заданного исследователем скоростного напора. Полученные данные и информация об эксперименте сохраняются программой на жёсткий диск для дальнейшего использования. Для сужения доверительного интервала получаемых экспериментальных зависимостей эксперимент повторялся десять раз. Все полученные данные по каждой экспериментальной точке сохранены в файл пакета Microsoft Excel. Управление экспериментальной установкой, в том числе и задание программы испытаний (скорость потока в канале, диапазон и шаг изменения угла атаки/скольжения), возможно и в режиме онлайн через интернет. Установленная вэб-камера позволяет удалённому пользователю наблюдать за ходом эксперимента в режиме реального времени.

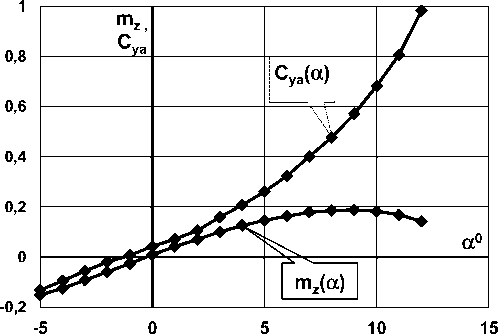

С помощью программного обеспечения Microsoft Excel реализован алгоритм, позволяющий обрабатывать статистику экспериментальных данных и строить аппроксимационные зависимости основных аэродинамических характеристик, представляемых на выходе уже в виде математических ожиданий аэродинамических коэффициентов при различных углах атаки (рис. 6). Алгоритм позволяет также определять постоянные интегральные аэродинамические характеристики, независящие от кинематических параметров(положение фокуса по углу атаки x α f , положение фокуса по углу скольжения x β f , производную коэффициента подъёмной силы c α ya , коэффициента продольного момента по углу атаки m α z , пр.). Алгоритм, реализованный в пакете Microsoft Excel, позволяет также определить среднеквадратичное отклонение и коэффициент вариации значений полученных экспериментальных данных. При подсчете погрешности определения АДХ рассматривается

Рис. 6. Зависимости коэффициентов подъёмной силы и продольного момента от угла атаки

случайная погрешность. Эта погрешность определяется по следующей схеме:

-

- из результатов продувки исключаются грубые ошибки, если они есть;

-

- вычисляется среднее арифметическое результатов наблюдений (1);

n

2 X i

A = ; (1)

n

-

- вычисляется оценка среднего квадратического отклонения результата наблюдений (2);

S x

n

Z ~. 2

( X i - A ) i =1 .

n -1 ’

-

- вычисляется оценка среднего квадратиче-скогоотклонения результата измерений (3).

В нашем случае оценивается погрешность получения аэродинамических коэффициентов при однократном измерении. Значение n принимаем равным 1. Вычисляется доверительная граница случайной погрешности, которая принимается за погрешность результата измерения.

5 = t • S ( A ).

Известно, что случайная погрешность в аэродинамическом эксперименте подчиняется нормальному закону. При этом, для доверительной вероятности 0,95, t =2.

ВЫВОДЫ

На примере выполнения экспериментальных исследований модели несущего корпуса самолёта (рис. 2) можно утверждать об эффективности внедрения автоматизации в управление экспериментальной установкой, а также использования программных алгоритмов для обработки получаемых данных эксперимента. Подобный подход, описанный в данной работе, позволяет:

-

- не затрачивать время на уравновешивание аэродинамических весов, снятие;

-

- убрать необходимость ручной установки угла атаки модели и повысить точность её установки;

-

- убрать необходимость контроля и регулировки величины скоростного напора;

-

- повысить точность снятия показаний тензодатчиков;

-

- сократить время на обработку статистических данных эксперимента, построение и аппроксимацию зависимостей;

-

- исключить ошибки, связанные с человеческим фактором.

Список литературы Удаленное управление экспериментальной установкой и автоматизация обработки экспериментальных данных

- Вузовская учебно-исследовательская аэродинамическая труба/В.А.Комаров В.А., Фролов В.А., В.В. Тарасов, В.Г. Шахов//Общероссийский науч. техн. журнал «Полёт». 2006. № 10. С. 34-40.

- Сайт кафедры аэрогидродинамики СГАУ. . URL: http://www.aero.ssau.ru/labwork/index.htm (дата обращения 10.01.2017).