Углеродные материалы для автоэмиссионных приборов на их основе

Автор: Лвин З.Я., Шешин Е.П., Чжо Н.Ч., Вин Л.Н., Мье М.М.

Журнал: Труды Московского физико-технического института @trudy-mipt

Рубрика: Физика

Статья в выпуске: 2 (38) т.10, 2018 года.

Бесплатный доступ

Свет является электромагнитным спектром, который включает в себя видимый свет, получаемый из источника света. Источники света представляют собой предме- ты первой необходимости для нашей жизни. Катодолюминесцентные источники света широко применяются в виде электронно-лучевых трубок в мониторах и телевизорах. С развитием электровакуумных технологий, а именно направления автоэмиссионных технологий, открываются новые области применения, где катодолюминесцентные ис- точники света могут реализовать свои преимущества. Целью данной работы являлось увеличение эффективности уже разработанного прототипа катодно-модуляторного уз- ла с автоэмиссионным катодом на основе полиакрилонитрильных углеродных волокон. Эффективность катодолюминесцентного источника света с автокатодом непосредствен- но зависит от используемой в нём электронной пушки (катодно-модуляторного узла) и люминесцентного покрытия. Основными недостатками прототипной катодолюминес- центной лампы являются низкий коэффициент токопрохождения и высокие управля- ющие напряжения. Хорошо известно, что автоэлектронная эмиссия чрезвычайно чув- ствительна к изменению геометрии катода и состоянию его поверхности. Для получения катодов используются углеродные материалы.

Классификация углеродных материалов, автоэмиссионные свойства углеродных материалов, автоэмиссионные лампы

Короткий адрес: https://sciup.org/142215038

IDR: 142215038 | УДК: 537.533.2

Текст научной статьи Углеродные материалы для автоэмиссионных приборов на их основе

Углеродные материалы являются материалами разного назначения на основе природного графита. Они разделились на пять групп, которые представляют интерес для применения в качестве автоэмиссионных катодов. Классификация углеродных материалов, которая в достаточной степени условна, изображена на рис. 1. Основными группами углеродных материалов являются углеродные волокнистые материалы, массивные материалы различной технологии получения, композиционные материалы и пленки.

Рис. 1. Классификация разных типов углеродных материалов

В настоящее время автоэлектронная эмиссия автокатодов на основе углеродных материалов перспективна в качестве источника света. Все углеродные материалы, используемые в автокатодах, относятся к наноструктурированным материалам. Автоэлектронная эмиссия таких материалов происходит с микровыступов, имеющих характерные размеры от 0,1 до 100 нм. Эмиссионный ток автокатодов из пучков полиакрилонитрильных углеродных волокон составляет 1-1,5 мА. Если количество волокон, составляющих катод, увеличится, токоотбор таких катодов повысится. Но на практике увеличение количества волокон не приносит желаемых результатов, потому что волокна в пучке расположены неравномерно как по высоте, так и по площади торца. Большая неравномерность автоэмиссионного тока создается такой неравномерностью в расположении волокон. Некоторые волокна, несущие основную токовую нагрузку, разрушаются. Автокатоды из графита с развитой эмитирующей поверхностью позволили получить ток эмиссии с катода площадью около 1 см2 на уровне 10 мА, при средней плотности тока менее 10-2 А/см2. Как известно, полиакрилонитрильное углеродное волокно состоит из тесно переплетенных между собой нитевидных фибрилл, длина которых может достигать 1 мкм, а диаметр 1-5 нм. Торцевая поверхность волокна, являющаяся эмитирующей поверхностью автокатода, представляет собой совокупность хаотически расположенных микровыступов, имеющих различные радиусы закругления, высоту и конфигурацию [1].

но в виде покрытия. Покрытие может быть сделано достаточно толстым, и после удаления подложки объект остается свободным. Способ получения пирографита прост и основан на термическом разложении углеводородного газа. Наиболее распространенным сырьем является метан, который, как правило, подвергают пиролизу при температуре 1100 °C или выше, в широком диапазоне давлений приблизительно от 100 Па до 105 Па.

Таблица 1

Свойства пирографита

|

Характеристика |

направление |

|

|

Коэффициент теплопроводности Вт/м•К |

330 |

2,2 |

|

Термический коэффициент линейного расширения, х10-6 1/К |

-0,6^0,2 |

19-22 |

|

Удельное электросопротивление, х10-6 Ом-м |

4,3 |

6000 |

|

Предел прочности при изгибе, МПа |

- |

3,3 |

|

Динамический модуль упругости, ГПа |

30 |

— |

Такой тип графита представляет собой малозольный высокопрочный графит, получающийся из непрокаленного нефтяного кокса и каменноугольного песка прессованием в прес-сформе и с последующим обжигом и графитацией. Этот графит имеет мелкозернистую и более гомогенную структуру в сравнении с графитами других марок. Нефтяной кокс, из которого получают порошки-наполнители - весьма большая серия продуктов глубокого термического крекинга тяжелых нефтяных остатков, получаемых при температурах от 450 до 550 °C и давлении от 105 до 6.105 Па [3]. Для получения углеродного порошка способ, условия (температура, состав газовой среды) и степень его измельчения играют большую роль. Поверхность углеродных порошков не является равноценной в физико-химическом отношении [8]. Такая причина связана с ее энергетической неоднородностью, обусловленной нескомпенсированностью г и с электронов у атомов. Это значительно влияет на эмиссионные свойства материалов. Поэтому это приводит к значительным локальным изменениям работы выхода электронов по рабочей поверхности автокатода. При таких условиях может появляться разброс автоэмиссионного тока по рабочей поверхности автокатода. В этом случае равномерность тока по рабочей поверхности получается уменьшением размера частиц углеродного порошка. Следует отметить, что при использовании высокопрочных графитов в качестве автокатодов важно знать некоторую информацию, а именно условия получения материала и место заготовки, что необходимо для получения наилучших автоэмис-сионных свойств автокатодов. Стеклоуглерод - твёрдый продукт пиролиза и карбонизации полимерного сырья в особых условиях. По внешнему виду напоминает черное стекло. Предполагается, что структура стеклоуглерода напоминает сажу из электродуговых генераторов фуллеренов, но с меньшим числом графеновых слоев и состоит из хаотично переплетенных графеновых лент. Он не подвергается графитизации до 3000 °C, содержит sp2- и зр3-связи, химически весьма устойчив, легко полируется, может быть получен в виде пластин, стержней, трубок, чаш и пр. [4]. Характерное отличие всех видов сырья используется для производства стеклоуглерода и не зависит от условия их синтеза (температуры, давления и молекулярных соотношений исходных компонентов) [5]. Высокая прочность (Сеж = 200 — 300 МПа) при малой плотности (1,45-1,55 г/см3), приводит к характерным свойствам стеклоуглерода, а также низкой проницаемости для жидкостей и газов и высокой чистоте поверхности. Из стеклоуглерода можно изготавливать волокно диаметром 6-30 мкм, отличающееся повышенной прочностью при растяжении. Следует отметить, что стеклоуглерод имеет чрезвычайно развитую поверхность с микровыступами, что делает вспененный стеклоуглерод перспективным материалом для создания некоторых типов автокатодов.

3. Автоэмиссионные свойства углеродных конструкционных материалов

Автоэмиссионные характеристики автокатодов из углеродных материалов представляют собой параметры микровыступов на рабочей поверхности автоэмиссионных катодов. Поэтому можно сказатв, что эмиссионные свойства автокатодов изменяются вслед за параметрами микровыступов поверхности. Заметим, что изменение характеристик микровыступов зависит от внешних факторов. Расчет многочисленных работ автокатода опирается на шероховатости поверхности автокатода. В связи с этим концепция степени шероховатости поверхности автокатода, предложенная в работе [6], открывает определенные возможности для теоретического описания эмиссии автокатода. В этой работе показаны качественные результаты, характеризующие поверхности автокатода, и указана не толвко волвт-амперная характеристика, но и нестабильности тока катода.

Метод улучшения эмиссионных свойств катода, включающий тренировки катода и изготовление заготовки углеродного катода, предложен в работе [6]. При этом следует отметить, что рабочая поверхность катода влияет на его автоэмиссионные свойства. В работе [7] показано влияние степени шероховатости поверхности на эмиссионный ток катода. Авторами были исследованы автоэмиттеры, основанные на высокопрочном графите МПГ-б, имеющие рабочую поверхностью 1,5-3 мм2. Зависимость тока от степени шероховатости, показанная в этой работе (в диапазоне токов от 300 мкА до 5 мА), приводит к линейному характеру. В соответствии с этой зависимостью можно утверждать, что чем ток эмиттера больше, тем больше степень шероховатости поверхности тока эмиттера. Поэтому из этого следует, что этот эмиттер, рассмотренный в работе [7], хорошо подходит для изготовления автоэмиссионных катодов.

Однако стоит учитывать другие влияния на автоэмиссионные свойства катода, определяемого формовкой таких типов графитов. Отличие метода формовки высокопрочных графитов от применяемых методов других типов углеродных волокон было незначительным. В работе [7] наглядно представлены все случайные характеристики эмиссионного тока неформованного катода и катода, подвергавшегося формовке. Естественно, что при установлении токоотбора для неформованного катода получается переходная характеристика, которая представляет собой переходы с одного уровня тока на другой уровень тока. Для получения отбираемого тока катода используется метод ионного травления в течением 40 минут, заметно уменьшающий нестабильность эмиссионного тока. При ионном травлении отдельные выступающие микровыступы удаляются ионной бомбардировкой, а также рабочая поверхность становится более гладкой. В работе [7] показано, что при применении ионного травления нестабильный ток автокатода снижается до 5%, и даже в течение двух часов его нестабильный ток дальнейшей работы составляет 2%. Также характеристика нестабильностей тока значительно спрямляется.

Следует отметить, что при дальнейшей работе используется только один автокатод и его параметры, полученные в работе, верны только для одного конкретного автокатода. После такого травления стабильность эмиссионного тока автокатода на основе высокопрочных графитов достигает оптимального значения, определяющегося рабочей поверхностью. На данном этапе удержание тока травления в определенных пределах и режим травления определяют способ обработки. Если ток травления увеличивается, то такой ток разрушает поверхность автокатода и его плотность составляет 1-4 мА/мм2. После травления автокатода его рабочая поверхность была равномерной, и в течение двух часов и более стабильность эмиссионного тока автокатода из высокопрочных графитов увеличивается.

Хотя автоэмиссионный катод подвергался травлению, его лучшие автоэмисиионные свойства не получаются без методов, используемых для обработки рабочей поверхности. Методы обработки автокатода занимают важное место в процессе улучшения его автоэмиссионных свойств. В работе [8] с целью улучшения автоэмиссионных свойств были ис-ползованы различные начальные обработки поверхности автокатода, а именно электроэро-зионная, механическая и электроэрозионная с последующим отжигом в среде фтора при температуре 2400 °C в течение 45 минут. Все образцы имеют размеры 0, 5 х 0, 5 х 5 мм, изготовлены из графита и обладают одинаковой степенью травления (линейное увеличение автоэмиссионного тока через образцы от 0 до 1 мА в течение 90 минут). В работе [9] был исследован способ обработки для получения стабильного тока этих графитовых образцов. Прежде всего заготовка из графита подвергалась электроэрозионной резке, образующей острые, хаотически расположенные образования размерами единицы и десятки микрон. Однако на поверхности графита имелись разнообразные многочисленные обломки, связавшиеся друг с другом с разной степенью. Нестабильность автоэмиссионного тока графита усиливалась из-за разнообразных многочисленных обломков, расположенных по поверхности графита.

Такое состояние поверхности улучшается с помощью механической обработки, а также снижается изменение структуры поверхности. Механическая обработка делается таким образом, чтобы структурная поверхность состояла из мелких зерен размером 1 мкм и была гладкой. Ток уменьшается после часа работы на 0,5%, и его нестабильность составляет 2%. Структурные особенности, характерные для двух предыдущих случаев, получаются из комбинированной обработки. В этом случае эмиссионный ток снижается примерно на 1,5 %> и нестабильность составляет 2%. Такие хорошие результаты получаются благодаря отжигу в среде фтора. По мнению авторов работы [10], обработка, являющаяся одним из перспективных методов называется радиационной обработкой, дающей развитые поверхности с большим числом центров эмиссии.

Как известно, автоэлектронная эмиссия пирографита анизотропна, а также и в случае углеродных волокон. В работах [11, 12], где используется пирографит в качестве автоэлектронного эмиттера, были показаны эксперименты. В этой работе показано, что максимальное ее значение получается с торцов пирографитовых пластин, используемых в качестве рабочей поверхности катода с различной длиной и толщиной, в то время как эмиссия с торца незаметна. Для получения эмиссионных свойств автокатода таких типов углеродных материалов устанавливают разные оптимальные температуры. Можно говорить о том, что такие оптимальные температуры для отжига были основными для этого исследования. Результаты, полученные во время формовки, дали выводы, свидетельствующие о том, что эмиссионный ток данных автокатодов зависит от температуры термической обработки. Поэтому увеличение толщины пластин образца автокатода приводит к повышению данного тока с ростом температуры обработки и, как следствие, снижению уровня нестабильности эмиссионного тока данных автокатодов [13]. Для использования в качестве автокатодов перспективны стеклоуглероды, которые представлены в работе [14]. Как известно, большой токоотбор не получается из острийных и волокнистых автокатодов. Были исследованы некоторые характеристики данных автокатодов, образовавшихся в изготовлении лезвийных конструкций, изготовленных механическим способом [15]. Во время формирования поверхности данных автокатодов, длина рабочей поверхности составляет 10 мм при токе более 1 мА. Хотя процесс формовки эффективен при токах более 1 мА, он не может совершать его работу. Поэтому предполагали, что автокатод как бы доформовывается сам с ростом эмиссионного тока и, как следствие, этот процесс позволяет создать стабильный ток данных автокатодов. При этом следует, что нестабильность эмиссионного тока автокатода составляет около 0,5 %> при токах более 1 мА.

4. Углеродные волокна

Химический состав и структура УВ зависят от состава исходных волокон прекурсоров и условий их получения. С повышением температуры термообработки содержание углерода увеличивается от 80 до 99,5 %. По максимальной температуре термообработки и элементному составу все УВ можно подразделить на три вида (табл. 2). В структуре УВ содержатся также атомы кислорода, азота, кремния, фосфора в зависимости от технических добавок, а на поверхности различные функциональные группы преимущественно кислородсодержащие: гидроксильные, карбонильные, карбоксильные [16].

Таблица 2

Условия получения и основые виды УВ

|

Вид волокна. |

Температура, обратки, °C |

Содержание углерода, масс. % |

|

Частично карбонизованное |

< 500 |

до 90 |

|

Карбонизованное |

500-1000 |

91-99 |

|

Графитизированное |

> 1500 |

> 99 |

Углеродные волокна перспективы для использования в качестве автоэмиссионных катодов. Они разделяются на следующие типы волокон:

е пиролитические волокна,

-

• углеродные волокна из пеков,

-

• углеродные полиакрилонитрильные волокна (ПАН).

Углеродное волокно из пеков классифицируется либо как общая производительность углеродного волокна или высокопроизводительного углеродного волокна. Общие характеристики углеродного волокна: оно изготавливается из изотропного пека и имеет предел прочности на разрыв до 1000 МПа и модуль упругости при растяжении 30-60 СПа. Высокая эффективность углеродного волокна изготавливается из анизотропного материала или мезофазы. Углеродные волокна на основе пека, как правило, имеют более высокий модуль упругости, чем графитовые материалы на основе полиакрилонитрила углеродного волокна. Для приготовления изотропной смолы, подходящей для прядения в волокна, материал должен быть обработан тщательно, чтобы избежать образования мезофазы, которое легко происходит в процессе термической обработки при 350-450 °C. Во время нагревания при температуре < 350 °C летучие вещества высвобождаются, и дегидрирование, сшивающие и конденсации реакции протекают, что приводит к увеличению молекулярной массы, и комбинированный эффект увеличивает температуры размягчения. В то время как расплавленный шаг фильтруют для удаления твердых частиц, термическая обработка может быть сделана с помощью целого ряда различных экстракций растворителем и термическими методами, методом пленки испарителя и методом воздушной продувки, которые обычно используются. Изотропный пек используется непосредственно, чтобы сделать общую производительность углеродного волокна [17]. Когда изотропный пек нагревают в диапазоне от 350 до 450 °C, мезофазы производятся, и скорость образования возрастает с температурой [18]. Начальная стадия включает конденсацию и дегидрогенизацию, реакции, приводящие к увеличению молекулярной массы ароматических молекул пека. Затем эти планарные молекулы полиароматических соединений складывают вместе, чтобы сформировать так называемый блок молекулярной сборки. Формирование мезофазного шага из изотропного шага схематически показано на рис. 2.

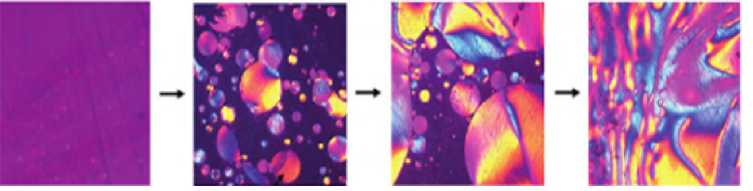

Рис. 2. Формирование мезофазного шага, при нагревании в диапазоне от 350 до 450 °C

Пиролитические углеродные волокна получаются путем пиролиза различных полимерных органических волокон. Они представляют собой волокнистые образования углерода, которые сходнві с графитовыми усами [9]. При температуре 1100-1400 °C пиролитические углеродные волокна растут с давлением остаточных газов 20-80 мм рт. ст. на графитовых подложках. Скорость роста таких волокон, имеющих полную длину 30 мм и диаметр 70 мкм, составляет 10 мм/мин. Когда концентрация углеводорода (метана) достигает определенного предела, получаются пироуглеродные волокна с осаждением пироуглерода. В основном такие волокна являются поликристаллической турбостроенной структурой с размерами кристаллов 40 А [19]. Типичные поперечные микроструктуры, наблюдаемые в обугленных мезофазы волокна, показаны на рис. 3. Более чем на 90% углеродные волокна сделаны из полиакрилонитрила (ПАН). Углеродные волокна (ПАН) имеют прочность на разрыв до 7 GPa с очень хорошим сопротивлением ползучести, низкой плотностью (1,75-1,95 г/см3) и высокой модулем упругости (200-600 модули ГПа). Углеродное волокно (ПАН) было классифицировано по числу нитей, где «1К» означает 1000 одиночных нитей. Комплексное волокно формуют с типичным 1000 (1 К) до 320 000 (320 К) филаментов. Это готовое волокно, полученное формованием, определяется как «предшественник» волокна для углеродного волокна. Волокно—предшественник в зависимости от его основы химии окисляется на воздухе при температуре от 200 до 300 °C.

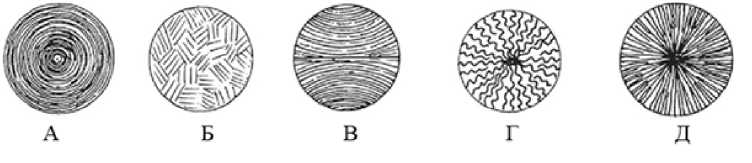

Рис. 3. Типичные поперечные микроструктуры, наблюдаемые в пеке па. основе углеродных волокон: А - радиальная; Б - лук-кожа; В - случайным образом; Г - Плат-слой; Д - лучевые в сложенном состоянии

При температурах до 1600 °C окисленный предшественник карбонизируется путем удаления водорода, кислорода, азота, и других некарбонатных элементов. Процесс, в котором используются более высокие температуры до 3000 °C, называется графитизацией выходов углеродных волокон с модулем выше, чем у углеродистых волокон. Процесс для получения углеродных волокон имеет четыре основные стадии: формование; стабилизация; карбонизация; графитизационное вытягивание. При высоких температурах темическая обработка позвилила получить углеродные волокна, в инертной атмосфере. На данном этапе, эти углеродные волокна, содержат >98 % углерода, 1-2 %> азота, и 0,5 % водорода. Углеродное волокно из ПАН имеет типичное грубое поведение разрыва, нитей [20].

5. Эмиссионные свойства углеродных волокон

Хорошо известно, что полиакрилонитрильное углеродное волокно используется в качестве автоэмиссионного катода, для работы в техническом вакууме [21]. В данной работе [21] такое волокно представляется в виде фибриллы, обладающей размерами 250V4000 А ^

большой оси и 20V-50 А диаметра в случае, когда они зависят от условий и температуры нагрева. в процессе его получения. Автокатод на. основе полиакрилонитрильного углеродного волокна, имеет большие числа, эмиссионных центров на. рабочей поверхности, образованной микровыступами (~105) на ней. В случае, когда некоторые одиночные микровыступы разрушаются при работе, не получается существенное изменение эмиссионного того такого автокатода. Следовательно, во время работы автокатода, среднее число микровыступов рабочей поверхности было постоянным. Это станет важным фактом, который влияет на. стабильности эмиссионного тока и срок службы АЭК в вакууме.

Автокатоды из углеродных волокон отличаются от других типов автоэмиссионных катодов тем, что они продолжают работатв без существенной деградации его эмиссии при вакуумном пробое. В работе [22] был предложен анализ стабильности эмиссионного тока из вольфрама и углеродного волокна различных марок, таких же, как УКН-П, УКН-400, УКН-5000, ВМН-4, ВЕН-280 и Кулон-П (производства. России [23]); и вида. Т-50, Т-300 (производства. США [24]). Было подтверждено, что получился более стабильный ток эмиттера из волокон и более длительное время жизни при вакууме 10—6 [25]. В работе [26] изготовлен катод из углеродных волокон, наработка, которого составила. 7.5 тыс. часов при токе 50 мкА. Наличие поперечных размеров волокна (~7 мкм) катода означает существование значительных трудностей для его изготовления. Обнаружив автоэмиссионные свойства углеродных волокон, сразу были предложены различные варианты изготовления катода, из углеродных волокон. Метод CVD позволял покрывать одиночное волокно вольфрамом (10-100 мкм), и вольфрамовая дужка, одиночного волокна, полученного методом CVD, на. которой прикрепляли её точечной сваркой, устояла, при высокой температуре [25]. Следовательно, неровности излучения поверхности волокна, составляли порядка. 5 нм. Однако неровности излучения исчезали при температуре 2500 К в сверхвысоком вакууме. Были подтверждены данные результаты, и, по мнению автора, стабильность эмиссии катода, улучшается. В работах [31, 32] для фиксирования отдельного волокна, заключенного в никелевой трубке, использовался аквадаг. Однако авторы работ [27, 28] думали, что его прочность была слабой.

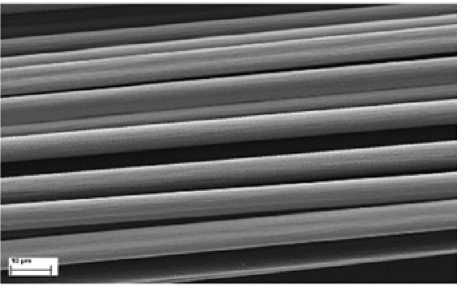

Рис. 4. ПАН углеродные волокна.

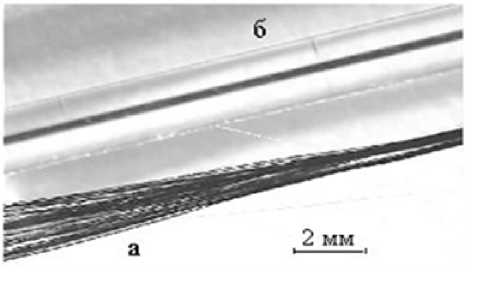

Рис. 5. Пучок полиакрилонитрильных углеродных волокон до стеклования (а) и после (б)

Автором работы [29] показан метод, который способен образовать углеродные волокна, в виде пучка, называемый остекловкой. Для получения механического крепления пучок полиакрилонитрильных углеродных волокон был заключен в диэлектрическую оболочку из стекла, марки С-93 (рис. 5): внешний диаметр стеклянной оболочки - 2 мм; внутренний - порядка 0,18 мм; пучок состоял из 3504-400 углеродных волокон; средний диаметр волокон - 7 мкм.

Метод (остекловка) обеспечивает ориентацию вдолв оси электронно-оптической системы и позволяет изготавливать катоды, в которых пучок волокон размещается по центру катода без механических нагрузок на волокна. В работах [30, 31] изготовлены автоэмиссионные катоды на основе углеродных материалов. В этих работах получились хорошие результаты по автоэмиссионным свойствам автокатодов. Для получения автокатода из углеродных материалов требуется операция формовки катода [32]. Такая операция способна давать ступенчатое увеличение отбираемого с катода эмиссионного тока. Потому что формовка автокатода из углеродных материалов влияет на автоэмиссионные свойства автокатода, и она представляет собой предварительная обработка, которая позволит создать равномерную конфигурацию на поверхности автокатода [33].

В работе [34] проводился анализ флуктуационной нестабильности эмиссионного тока автокатода из углеродных волокон. Было показано, что во время роста среднего значения эмиссионного тока автокатода стабильность тока увеличивается с изменением структуры работающего центра автокатода. В то же время нестабильность эмиссионного тока уменьшается до 1-2% и достигает равномерной конфигурации поверхности. При этом получается эмиссионный ток, который обладает более равномерными распределениями по эмитирующей поверхности. Эффективные источники света, основанные на автокатодах из углеродных волокон, требуют предварительной обработки (формовки). В работе [32] изложены сведения предварительной обработки автокатодов из фибрильного волокна, выражаемые трехступенчатой схемой в ручном режиме. Ток, используемый в обработке автокатодов, ограничен, он имеет ступенчатое увеличение: ток установлен в первой ступени, равным 0,1-0,3 от номинального, второй ступени 0,7-0,9 от номинального, на третьей ступеней поставлял номинальный ток. Увеличение числа ступеней этой обработки может привести к хорошему результату автокатодов. Таким образом, если поверхности данных автокатодов шероховаты, распределение автоэмиссионного тока по поверхности неравномерно и недостаточно. Предполагалось, что формовка автокатодов влияет на распределение авто-эмиссионного тока по поверхности эмиссионных центров. В результате автоэмиссионные свойства автокатода позволяют связать изменение структуры эмитирующей поверхности катода. Структуры поверхности в основном зависят от технологии получения углеродных волокон и, главным образом, от процесса формовки.

6. Автоэмиссионный источник света из углеродных волокон

Автоэмиссионный источник света - перспективный люминесцентный источник света, в котором видимый свет излучается люминофором, который в свою очередь светится под воздействием потока электронов, испускаемых эмиттером. Принцип действия люминесцентного источника света аналогичен механизму работы телевизионного кинескопа, который представляет собой вакуумную трубку с экраном, покрытым люминофором, возбуждаемым электронным пучком. Эмиссия электронов осуществлялась автоэмиссионным катодом. В производстве люминесцентного источника света не используются токсичные материалы, что не сказывается на светоотдаче. По этому признаку новые лампы могут соперничать со светодиодными аналогами. Кроме того, массовый выпуск таких изделий может оказаться довольно дешевым.

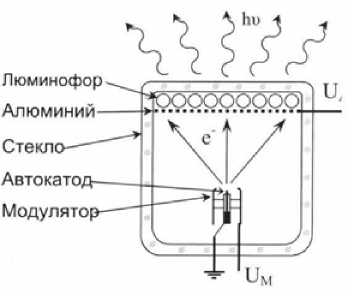

Конструкция катодолюминесцентного автоэмиссионного источники света показана на рис. 6. Она включает автоэмиссионный катод, вакуумную колбу (стекло), модулятор и люминофор, нанесенный на поверхности вакуумной колбы. Процесс для оптимизации формы и конфигурации катодно-модуляторного узла имеет три взаимоисключающих фактора: максимальное токопрохождение через модулятор; минимальное управляющее напряжение и максимальную равномерность потока электронов по поверхности экрана. Для получения источника света круглого сечения используются стержневые автокатоды с соответственными модуляторными отверстиями.

Рис. 6. Катодолюмипесцептпые автоэмиссионные источники света.

Катодолюминесцентные люминофоры до недавнего времени были ограничени толвко плоскими дисплеями. Другие перспективные области применения автоэмиссионных катодов включают решетки пиксельного размера, для гигантских дисплеев на. открытом воздухе, с ЖК-подсветкой, специализированные и освещения общего назначения. Из-за. практически 100% эффективности автоэмиссионного катода, общий коэффициент полезного действия источника света будет определяться эффективностью люминофора. К сожалению, имеющиеся в продаже ЭЛТ люминофоры работают при очень высоких напряжениях ускорения, как правило, 10-30 кВ, что вызывает серьезные проблемы для проектирования и геометрии данных эмиссионных устройств.

Эксплуатация данных излучателей может быть достигнута, при значительно более низких напряжениях, однако эффективность стандартного ЭЛТ люминофора, значительно снижаются при более низких энергиях ускорения. Стандартная процедура, испытания включала люминофор с поверхностной плотности до 4 мг/см2 на предметном стекле, лакирование с разрушением пленки и алитирование с тонкой отражающей пленкой для однонаправленного излучения света. Был проверен каждый люминесцентный экран в вакуумной камере при ускоряющем напряжении от 4 до 14 кВ. Нижнее ускоряющее напряжение определяется способностью электронов проникать через пленку алюминия, а верхнее напряжение ограничивалось источником питания. Применение освещения требует яркости люминофора от 5000 до 30 000 кд/м2. Соответствующая плотность тока во время испытаний колебалась от 4 до 40 мА/см2. В результате нагрузка для люминофоров значительно более требовательна по сравнению с обычным уровнем CRT. Равновесная температура слоя люминофора, было установлена, в диапазоне 100-150 °C. Эффективность цветных люминофоров установлена в диапазоне до 90 лм/Вт для зеленого, до 30 лм/Вт для синего и до 35 лм/Вт для красного цвета на 14 кВ. Были измерены также спектры цвета и координаты CIE. Выбор соответствующих ЭЛТ люминофоров определит будущий успех данных источников света. [35].

7. Пальчиковые источники света из углеродных волокон

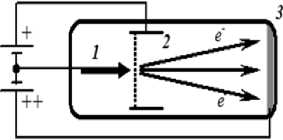

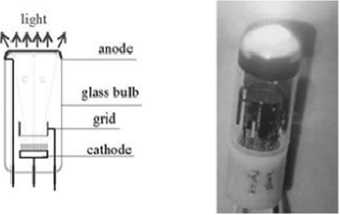

Пальчиковая катодолюминесцентная лампа, была, самым ярким источником света, благодаря ее конструкции. Конструкция пальчиковой катодолюминесцентной лампы позволяет осуществить высоковольтный поток электронов (до 25 кВ) с током до 1 мА. Яркость такой лампы составляет более чем 100 000 кд/м2. На рис. 7 показана схематическая конструкция катодолюминесцентной пальчиковой лампы. В этой конструкции автокатод эмитирует электроны через электрическое поле управляющего электрода. Эти электроны доходят до люминесцентного экрана, из которого идёт электрический свет. Напряжение, подаваемое на. модулятор, составляет 0,7-5 кВ. Заметим, что это напряжение не опасно для пользователей. Напряжение, которое подаётся на. люминесцентных экрана, составляет 5-6 кВ. Потом автокатод эмитирует током до 400 мкА и пучок электронов под углом 60-90 °C.

Рис. 7. Типичная схема, катодолюмипесцептпой пальчиковой лампы

В устройстве используется автокатод с плоским эмитирующим торцом и диаметр стержня автокатода, составляет 20-300 мкм. Эмитирующий торец находится в центре и внутри модулятора, и обращен к отверстию поверхности модулятора. При этом расстояние между модулятором и торцом лежит в пределах от 3:1 до 10:1 для получения наилучших характеристик, люминесцентный экран располагается на. расстоянии 0,5-1,0 мм от торца.

Предлагаемая катодолюминесцентная лампа, работает следующим образом: между модулятором и анодом прикладывается разность потенциалов, как правило, положительный потенциал к аноду, отрицательный - к модулятору. Управляющая интенсивностью свечения лампы разность потенциалов прикладывается к промежутку катод - модулятор, причем положительный потенциал - к модулятору, отрицательный потенциал - к катоду. Под действием управляющей разности потенциалов между катодом и модулятором у поверхности торцов углеродных волокон создается электрическое поле, достаточное для туннельной (автоэлектронной) эмиссии электронов проводимости из фибрилл углеродных волокон в вакуумный промежуток катод - модулятор. Ускоренные разностью потенциалов между катодом и модулятором электроны частично проходят через диафрагму модулятора, в вакуумный промежуток модулятор - анод. В этом промежутке электроны дополнительно ускоряются разностью потенциалов между модулятором и анодом до энергии, необходимой для эффективного возбуждения люминофора, входящего в состав анода. Под действием электронной бомбардировки люминесцентный анод излучает свет [36]. Прототип катодолюминесцентной лампы (рис. 8) с автокатодом на. основе углеродных пленок был представлен на. международной выставке “SI Diamond Technology” [37].

Рис. 8. Автоэмиссиоппая лампа. [41] с углеродным пленочным катодом

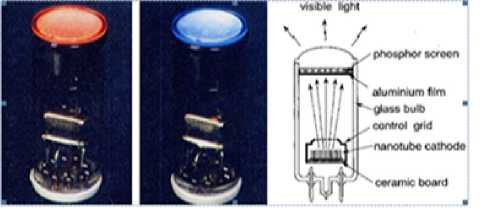

Такой источник света, разрабатывался для использования в качестве светоэлементов больших уличных видеоэкранов низкого разрешения [39]. Авторами работы [38] также разработан прототип триодной катодолюминесцентной пальчиковой лампы при поддержке компании Ise Electronics Corporation. В такой лампе автоэмиссионный катод состоял из ориентированных углеродных нанотрубок, выращенных на стеклянной подложке CVD -методом. В работе [38] было показано, что время непрерывной наработки изготовленного автоэмиссионного светоэлемента. составило более 10 000 часов. В работе [40] авторами был предложен катодолюминесцентный триод с автокатодом на. основе пучков углеродных волокон. В таком приборе катод состоял из нескольких пучков ПАН углеродных волокон по ~100 волокон в каждом и давал стабильный эмиссионный ток до 1 мА при хорошей равномерности засветки люминесцентного анода. Прототип триодной пальчиковой лампы был также предложен в работах [41, 42].

В работе [43] была, разработана, яркая катодолюминесцентная лампа, триодной конструкции с автокатодом на. основе нанотрубок.

Для этого источника света яркость по зеленому цвету составляет 60 000 кд/м2 (при анодном токе 200 мкА). Потом авторами [43] был представлен ультраяркий источник света аналогичной триодной конструкции [44]. При постоянном токоотборе тока на уровне 400 мкА и ускоряющем напряжении 30 кВ яркость излучения достигала 1 000 000 кд/м2, а световой поток составлял 1000 лм. При таких ускоряющих напряжениях и выделяемой мощности источник света был уже оснащен экранировкой от рентгеновского излучения (свинцовое стекло) и системой отвода тепла.

Рис. 9. Триодная лампа, с плоским автокатодом из папоструктурпого углерода. При ускоряющем напряжении 5 кВ этот источник света имел яркость более 20 000 к д/м2 со световой эффективностью 15лм/Вт

Рис. 10. Катодолюмииесцеитиая пальчиковая лампа, с автокатодом

8. Выводы

В настоящее время в электронно-лучевых приборах используются автоэмиссионные устройства. В устройствах имеются вакуумная колба, автокатод, состоящий из пучка, углеродного волокна, модулятор с отверстием и контактные выводы. Для получения точных технических результатов этих приборов надо применять правильный точный технический метод, а. именно метод плазмохимической обработки с коронным разрядом. Такой метод способствует оптимизации конструкции электронной пушки и параметров автокатода, состоящего из пучка углеродного волокна. Как известно, катодолюминесцентная пальчиковая лампа, основана, на. автокатоде с модулятором. Изобретение такой лампы относится к светотехнике, и она. может быть использована, в осветительных устройствах, а. также в виде светящихся элементов цветных, монохромных, динамических и статических видеоэкранов информационных табло. Улучшение стабильности и долговечности люминесцентных ламп было результатом технического изобретения.

Список литературы Углеродные материалы для автоэмиссионных приборов на их основе

- Егоров Н., Шешин Е. Автоэлектронная эмиссия. Принципы и приборы. M.: Издательский дом «Интеллект». 2011. 704 c.

- Соседова В.П. Свойства конструкционных материалов на основе углерода. М.: Металлургия, 1975.

- Красюков А.Ф. Нефяной кокс. М.: Химия, 1966.

- Раков Э.Г. Нанотрубки и фуллерены: учебн. пособие. М.: Университетская книга. Логос. 2006. С. 376.

- Мадорский С. Термическое разложение органических полимеров. М.: Мир, 1967.

- Бондаренко Б.В., Макуха В.И., Рыбаков Ю.Л., Шаров В.Б, Шешин Е.П. Модель микрорельефа автокатода с развитой эмиттирующей поверхностью. В кн.: Физические явления в электронных приборах. М.: МФТИ. 1986. С. 18-21.

- Бондаренко Б.В., Шешин Е.П. . Исследование эрозии углеродных автокатодов в камере РЭМ. Электронная техника 4. ЭРГП. 1986. С. 8-12.

- Шешин Е.П. Структура поверхности и автоэмиссионные свойства углеродных материалов. М.: МФТИ, 2001.

- Макуха В.И., Шешин Е.П. О возможности получения больших автоэмиссионных токов из графита. В кн.: Физические явления в приборах электронной и лазерной техники. М.: МФТИ. 1983. С. 22-25.

- Суворов А.Л., Шешин Е.П., Простасенко В.В. . Микрошероховатые плоские автоэмиссионные катоды из графита, полученные радиационным способом//ЖТФ. 1996. Т. 66, № 7. C. 156-160.

- Бондаренко Б.В., Шешин Е.Ильин, Ильин В.Н. . Эмиссионные характеристики автокатодов из пластин пирографита//Электронная техника. Сер. 1. Электроника СВЧ. 1988. № 1. C. 34-38.

- Ильин В.Н., Шомин Д.А., Погорелова В.И. Автоэлектронная эмиссия пирографита//Тезисы докладов ХХ Всесоюзной конференции по эмиссионной электронике. Киев. 1987. Т. 1. C. 235.

- Фиалков А.С., Бавер А.И., Сидоров Н.М. Пирографит. Получение, структура, свойства//Успехи химии. 1965 T. 34. № 1. С. 132-153.

- Hosoki S., Okano H Field emission cathode of glassy carbon and method of preparation, Пат. 4143292 США. P. 313-336.

- Бондаренко Б.В., Макуха В.И., Шешин Е.П. Автоэлектронные эмиттеры с развитой рабочей поверхностью//Электронная техника сер. 1. Электроника СВЧ. 1984. № 10. C. 44-47.

- Каданцева А.И., Тверской В.А. Углеродные волокна: учебное пособие. М.: МИТХТ им. М.В. Ломоносова, 2008.

- Nakamura T.Y. Preparation of carbon fiber from isotropic pitch containing mesophase spheres//Carbon. Komatsu. M., 1997.

- Lewis, I.C., Mchenry, E.R., Singer, L.S. Process for producing mesophase pitch (U.S.A patent application, Patent Version Number, 1977.

- Baily, A.C. Anisotropic thermal expansion of pyrolytic graphite at low temperatures//Journal of Applied Physics. 1970. P. 5088.

- Qin X., Lu Y., Xiao H., Wen Y., Yu T. A comparison of the effect graphitization on microstructures and properties of polyacrylonitrile and mesophase pitch-based carbon fiber//Carbon 50. 2012. P. 4459-4469.

- Фитцера Э.М. Углеродные волокна и углекомпозиты. M.: Мир, 1988.

- Bobkov A.F., Davidov E.V., Zaitsev S.V., Karpov A.V., Kozodaev M.A., Nikolaeva I.N., Popov M. O., Skorohodov E.N., Suvorov A.L., and Cheblukov Yu.N. Some aspects of the use of carbon materials in field electron emission cathodes//Journal of Vacuum Science and Technology B: Microelectronics and Nanometer Structures. V. 19, I. 1. P. 32-38.

- Simamuriy, S. Carbon fibers. M., 1987.

- Pierson O.E. Handbook of Carbon, Graphite. Diamond and Fullerenes: Properties. Processing and Applications Noyes. Park Ridge. N. J. 1992.

- Colin Lea//J.Phys. D. Appl. Field emission from carbon fibers. 1973. V. 6. P. 1105-1114.

- Бондаренко Б.В., Макуха В.И., Шешин Е.П., Стабильность эмиссии и долговечность некоторых вариантов автокатодов Радиотехника и электроника. 1983. № 8. C. 1649.

- Baker F.S., Osborn A.R., Williams J. The carbon fiber filed emitter//J. Phys. D. Appl. Phys. 1974. V. 7, № 15. P. 2105-2115.

- Braun E., Smith J.F., Sykes D.E. Carbon fibers as field emitters Vacuum 25. 1975. № 9/10. P. 425.

- Baturin A.S., Eskin I.N., Trufanov A.I. Electron gun with field emission cathode of carbon fiber bundle//J. Vac. Sci. Technol. 2003. V. 21, № 1. P. 354-357.

- Шешин Е.П. Эмиссионные характеристики углеродных волокон. В кн.: физические процессы в приборах электронной техники. М.: МФТИ, 1980. С. 6-10.

- Бондаренко Б. В., Макуха В. И., Шешин Е.П. Автоэлектронные катоды из графита. Тезисы докл. IV Всесоюзн. Симпозиума но ненакаливаемым катодам. Томск. 1980. С. 49-50.

- Макуха В. И. Шешин Е.П. О возможности получения больших автоэмиссионных токов из графита. В кн.: Физические явления в приборах электронной и лазерной техники. М.: МФТИ. 1983. С. 22-25.

- Шешин Е.П. Структура поверхности и автоэмиссионные свойства углеродных материалов. M.; Издательство МФТИ. 2001. C. 288.

- Бондаренко Б.В., Рыбаков Ю.Л., Шаховской А.Г., Шешин Е.П. Некоторые особенности процесса стабилизации автоэмиссионных характеристик углеродных волокон//Тезисы докладов XIX всесоюзной конференции по эмиссионной электронике. Ташкент. 1984. С. 31.

- Nikolai N. Chubun, Andrei G. Chakhovskoi, Charles E. Hunt. Department of Electrical and Computer Engineering. University of California at Davis. CA. 95616. USA.

- Тишин Ю.И,(RU) Шешин Е.П,(RU) Чадаев Н.Н.(RU), Патент RU 2479065.

- Thuesen L.H. and Zvi Yaniv. The Status of carbon electron emitting films for lighting elements applications//Field Emission Picture Element Technology. Inc., Austin, TX, USA.

- Murakami H., Hirakawa M., Tanaka C., Yamakawa H. Field emission from well-aligned, patterned, carbon nanotube emitters//Applied Physics Letters. 2000. V. 76. P. 177-1778.

- Zvi Yaniv. EuroDisplay 99. P. 99.

- Knapp W., Schleussner D., Baturin A.S., Yeskin I.N., Sheshin E.P. CRT lighting element with carbon field emitters//Vacuum 69. 2003. P. 339-344.

- Obraztsov A.N., Volkov A.P., Zakhidov A.A., Lyashenko D.A., Petrushenko Yu.V., Satanovskaya O.P. Field emission characteristics of nanostructured thin film carbon materials//Applied Surface Science. 2003. P. 214-221.

- Obraztsov A.N. Vacuum electronic applications of nano-carbon materials, in the book, Nanoengineered nanofibrous materials/ed. S. Gusery et al., Kluwer Acad. Publ. Netherlands. 2004. P. 329-339.

- Saito Yu., Uemura S., Hamaguchi K., Prikl J.//J. Phys. 1998. V. 37, L. 346. P. 398.

- Saito Yu., Khata K., Takakura A., Jotani J., Uemura S. Field emission of carbon nanotubes and its application as sources of electrons of microwave sources of high energy//Physics. 2002. P. 30-37.