Улучшение антифрикционных свойств пластичных смазочных материалов применением ультрадисперсных добавок

Автор: Докшанин С.Г.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Новые конструкционные материалы и конверсионные технологии

Статья в выпуске: 1-2 т.13, 2011 года.

Бесплатный доступ

Рассматривается возможность повышения трибологических свойств пластичных смазочных материалов, применяемых в узлах трения, за счет введения в них ультрадисперсного порошка. Представлены результаты анализа распределения коэффициента трения, температуры в узле трения и состояние поверхности.

Пластичный смазочный материал, антифрикционные свойства, ультрадисперсная добавка, узел трения

Короткий адрес: https://sciup.org/148199631

IDR: 148199631 | УДК: 621.892

Текст научной статьи Улучшение антифрикционных свойств пластичных смазочных материалов применением ультрадисперсных добавок

При возможном увеличении контактного давления это может привести к разрыву оставшейся тонкой смазочной пленки и переходу к сухому трению, что способствует резкому повышению коэффициента трения, температуры и возникновению схватывания трущихся поверхностей.

Цель проводимых исследований : оценка возможности использования ультрадис-персного порошка алмазографита (УДПАГ) для улучшения антифрикционных свойств пластичных смазочных материалов.

Рассматриваемый в качестве добавки ультрадисперсный порошок получен детонационным методом в среде углекислого газа и представляет собой углеродную смесь с размером частиц 10-40 нм. Она состоит из конгломератов частиц алмаза, графита, аморфного углерода, при этом доля графита составляет до 80% продукта взрыва, остальная часть находится в виде высокодисперсной алмазоподобной фазы. Ультрадисперсному порошку алма-зографита характерна высокая адгезионная способность к металлическим поверхностям за счет повышенной поверхностной энергии, что способствует прочному удержанию смазочного слоя на поверхности трения.

В представленной работе приведена часть результатов, полученных при выполнении комплекса лабораторных исследований для определения трибологических свойств различных смазочных материалов. Для данного этапа задача заключалась в оценке возможности использования ультрадисперсного УДПАГ в пластичной смазке для улучшения её антифрикционных свойств. В качестве основы для смазочной композиции была взята неплохо зарекомендовавшая себя в эксплуатации литиевая пластичная смазка Литол-24. Концентрация добавки составляла от 0,1 до 5,0% от массы смазочного материала. Испытания проводились на лабораторной установке по схеме «диск-колодка» при трении неподвижного образца о боковую поверхность вращающегося диска. Образцы и диск изготавливались из стали 45 с последующей термообработкой до HRC 45-50. Скорость скольжения образца составляла 1,13 м/с, нагрузка изменялась в диапазоне от 10 до 250 Н на заданном пути трения. Были определены коэффициенты трения и температура при использовании смазочного материала без УДПАГ и после его введения.

a)

Путь трения

б)

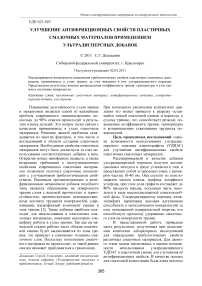

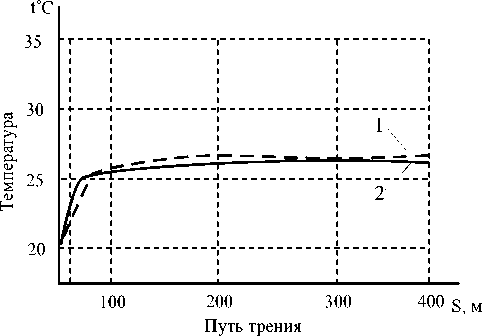

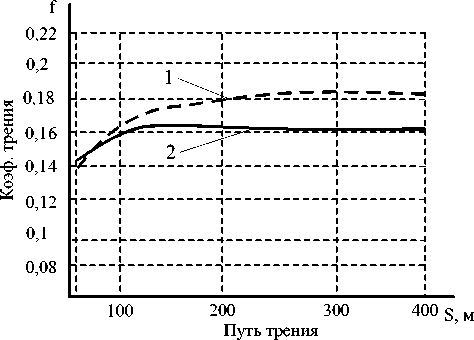

Рис. 1. Зависимости изменения температуры от пути трения для смазки Литол-24 при нагрузке 80 Н (а) и 160 Н (б): 1 – без добавки; 2 -с добавкой УДПАГ

Исследования микрорельефа поверхностей трения образцов выполнялись с помощью растрового электронного микроскопа РЭМ-100У. Визуально оценивался внешний вид трущихся поверхностей, наличие на них царапин, рисок, вырывов и других следов изнашивания, образовавшихся в процессе трения при наличии смазочного материала. В режиме Y-модуляции определялась высота микронеровностей профиля поверхности до и после проведения испытаний, после чего вычислялось отношение высоты шероховатости Ra/Ra0, которое и давало представление о влиянии смазочного материала на образование равновесной шероховатости. Исследования проводились для образцов, работавших в течение 3 часов при нагрузке 250 Н. На рис. 1 представлены зависимости изменения температуры узла от пути трения. Результаты получены при нагрузках 80 и 160 Н для смазки-основы Литол-24 и смазочной композиции с концентрацией добавки 1 % масс.

Измерения температуры узла трения проводились при помощи хромель-копелевой термопары, установленной на глубине 1,5 мм от поверхности неподвижного образца. Как видно на графиках, снижение температуры происходит при использовании смазочных материалов с добавкой УДПАГ. В целом, введение ультрадисперсного алмазографита в пластичную смазку позволило снизить температуру узла трения на 13-15%.

а)

б)

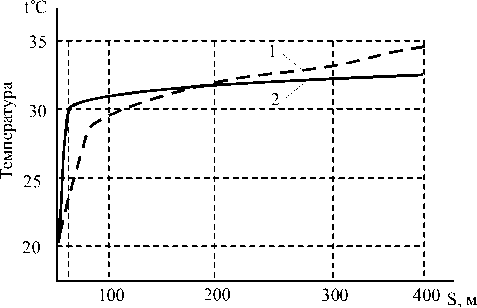

Рис. 2. Зависимости изменения коэффициента трения от пути трения для смазки Литол-24 при нагрузке 150 Н (а) и 250 Н (б): 1 – без добавки; 2 - с добавкой УДПАГ

Зависимости изменения коэффициента трения, показанные на рис. 2, в своей основе коррелируют с соответствующими зависимостями изменения температуры, что объясняется единой природой этих процессов при трении. Результаты получены при нагрузках 150 и 250 Н при концентрации добавки в смазочной композиции 1% масс.

По данным результатам можно отметить, что использование добавки УДПАГ в пластичной смазке Литол-24 приводит к снижению коэффициента трения скольжения на 25-28%.

Аналогичные результаты были и при других режимах нагружения.

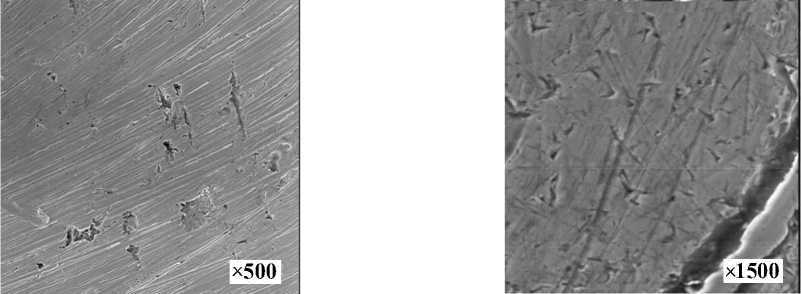

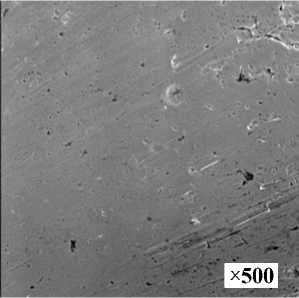

Результаты исследования топографии поверхностей трения образцов показали, что введение в смазочный материал ультрадис-персного алмазографита приводит к качественному изменению микрорельефа трущихся поверхностей. Так, на рис. 3 представлены фотографии состояния поверхностей трения, полученные после проведения испытаний со смазочным материалом без добавки после её введения.

а)

б)

Рис. 3. Фотографии поверхности образца при трении со смазочным материалом Литол-24: а) без добавки УДПАГ; б) с добавкой УДПАГ

Начальный параметр шероховатости рабочих поверхностей образцов для всех проводимых испытаний был одинаков и составлял R a0 =0,92-1,3 мкм. После испытаний средняя величина отношения R a / R a0 для смазочного материала Литол-24 без добавки составила R a / R a0 =8,2 при введении УДПАГ оно снизилось и равнялось R a / R a0 = 4,7.

Анализ снимков, полученных после проведения испытаний, позволяет судить о том, что ультрадисперсные порошки алмазографита оказывают значительное влияние на микрорельеф поверхностей трения. Можно отметить заметное сглаживание неровностей, снижение количества раковин, царапин, следов адгезионного износа.

Такое изменение шероховатости увеличивает фактическую площадь контакта, что снижает контактные давления и более равномерно распределяет нагрузки по контурным площадям контакта. Объяснение таких результатов может быть следующим. Режим приработки трущихся поверхностей связан с образованием новой шероховатости при сглаживании наиболее выступающих неровностей. При этом в начальный период между собой контактирует минимальное количество выступов, что создает достаточно большие напряжения на площадке контакта. Процесс приработки будет происходить до тех пор , пока неровности не приобретут размеры, обеспечивающие увеличение фактической площади контакта. При этом происходит активное повышение температуры. Окончанием режима приработки можно считать состояние, когда значения коэффициента трения и температуры стабилизируются. Полученная шероховатость будет являться оптимальной и обеспечивать минимальный износ детали.

Образование нового микрорельефа в процессе приработки образцов в среде смазочного материала с УДПАГ можно связать с влиянием частиц введенной добавки. Имея множество кромок вследствие своей поликри-сталлической структуры, частицы алмаза срезают выступы на поверхности трения, являясь своего рода микрорезцом. Это помогает увеличить интенсивность приработочного износа в начальный момент работы узла трения, чем и можно объяснить быстрый нагрев образца и повышение коэффициента трения в этот период работы. При этом следует отметить сокращение времени приработки до начала выхода на эксплуатационный режим, что позволяет стабилизировать значения поверхностной температуры и исключить возможное в этот период схватывание трущихся поверхностей. Кроме того, за счет своей высокой поверхностной активности частицы ультрадисперсной добавки сцепляются с трущимися поверхностями, образуя своего рода упрочняющее покрытие, которое выдерживает без разрушения значительные нагрузки и предотвращает схватывание трущихся поверхностей. Такая образовавшаяся пленка будет препятствовать формированию адгезионных связей, что позволит продлить время существования граничного слоя [2, 3].

Вывод: введение ультрадисперсного порошка алмазографита в пластичную смазку Литол-24 повышает её антифрикционные свойства, что позволяет снизить температуру узла трения на 13-15%, коэффициент трения скольжения на 25-28% и уменьшить шероховатость трущихся поверхностей в 1,5-2 раза.

Список литературы Улучшение антифрикционных свойств пластичных смазочных материалов применением ультрадисперсных добавок

- Люты, М. Методология создания смазочных материалов с наномодификаторами/М. Люты, Г.А. Костюкович, А.А. Скаскевич и др.//Трение и износ. 2002. № 4(25). С. 411-424.

- Терентьев, В.Ф. Смазка и смазочные материалы в трибосистемах/В.Ф. Терентьев, В.Е. Редькин, С.И. Щелканов. -Новосибирск: Издательство «Наука» СО РАН, 2002. 187 с.

- Терентьев, В.Ф. Трибонадежность подшипниковых узлов в присутствии модифицированных смазочных композиций/В.Ф. Терентьев, Н.В. Еркаев, С.Г. Докшанин. -Новосибирск: Издательство «Наука» СО РАН, 2003. 142 с.