Улучшение экологии ГЭС путем изменения режима торможения гидроагрегата

Автор: Байбородов Ю.И., Инцин Ю.А., Хуртин В.А.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Энергетика. Механика

Статья в выпуске: 1-9 т.12, 2010 года.

Бесплатный доступ

Рассмотрены вопросы, связанные с повышением экологической безопасности Жигулевской ГЭС путем определения оптимального режима торможения, соответствующего включению тормозной системы в процессе останова гидроагрегата.

Жидкость, ламинарное течение, коэффициент сопротивления трению, геометри ческие размеры, вязкость

Короткий адрес: https://sciup.org/148199250

IDR: 148199250 | УДК: 532.135

Текст научной статьи Улучшение экологии ГЭС путем изменения режима торможения гидроагрегата

Растягивающие напряжения в зоне контакта зависят от величины силы трения. Последняя вследствие двойственной природы внешнего трения обусловлена глубиной внедрения единичной неровности и величиной адгезии между поверхностями трения.

Величина относительного внедрения для данной конфигурации неровностей зависит от температурного поля, т.к. при изменении температуры меняются механические свойства материалов, а также и от нагрузки.

Различают три вида износа:

-

- микрорезание;

-

- усталостный износ при пластическом оттеснении;

-

- усталостный износ при упругой деформации.

В настоящей работе нас интересует не собственно величина износа, весового или линейного, при различных режимах торможения, а отношение износа при двух режимах торможения, т.е. эффективность изменения режима торможения.

Проведем оценку эффективности изменения режима торможения двумя путями:

-

- путем сравнения кинетических энергий, поглощаемых при различных режимах торможения;

-

- путем оценки линейного износа через интенсивность износа.

Полагая, что объем изношенного материала Д V пропорционален поглощенной кинетической энергии W,

Д V = K w • W , (1) где Kw – коэффициент пропорциональности, получим для двух режимов торможения, штатного и оптимального

АУ = К -W f2)

шт -''"w ^шт , (^)

АУ =К -W .

опт w опт .

Эффективность от изменения режима торможения Э равна

Э =

А V

шт

W шт

А V

шт

W опт

L

А h = j I (L) • dL.

При штатном режиме торможения линей-

Так как весовой износ А Q = А V • у , а

. . А линейный износ А h = s ,

ная скорость начала торможения равна

Uшт = R • ю шт , где R — радиус тормозного диска. В процессе торможения скорость упа-

дет до нуля, а пройденный путь будет равен

где Y — удельный вес материала колодки;

S – площадь колодки, получим

L . Обозначим значение интенсивности из- шт

носа в начале пути, т.е. при скорости Uшт ,

как I

шт

Э = А Qшт

А Q onm

Аh т

А И опт

В ранее упоминавшихся работах по изно-

W шт

W , опт

Кинетическая энергия вращающегося тела равна т W = Jm to2 , (5)

где J m – массовый момент инерции тела относительно оси вращения;

to — круговая частота вращения ротора гидроагрегата.

При этом эффективность будет равна

Э = А Qшт = АИшт = to 2 шт

А Qo nm А Иопт to 2 опт

су фрикционных материалов [13], [14], [15],

[16] отмечается, что с ростом давления на ко-

лодку и с увеличением скорости скольжения интенсивность износа увеличивается, т. е. интенсивность износа является функцией скорости скольжения и силы трения F

I = f (F, U). (10)

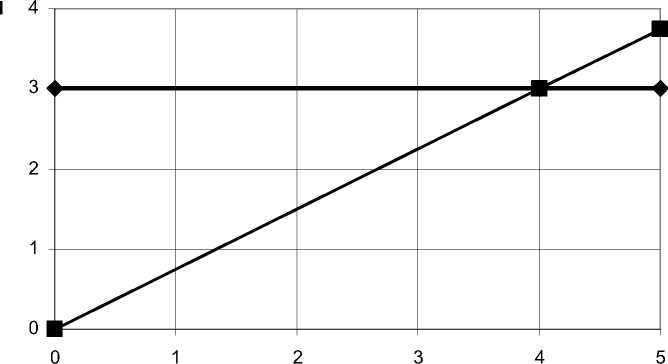

Используя это утверждение, построим график изменения интенсивности износа (рис. 1) как функцию вида

I = I

F • U

шт

F • U шт шт

Таким образом, эффективность равна квадрату отношения частот вращения ротора гидроагрегата.

Для штатного режима торможения частота вращения равна 15 % от номинальной частоты вращения, а для оптимального режима торможения – 5 %. Следовательно, эффективность равна 9, т. е. износ колодок уменьшится в 9 раз.

Другим методом оценки эффективности изменения режима торможения является используемый в теории износа метод непосредственной оценки линейного (по толщине) износа тормозных колодок через параметр I – интенсивность износа.

Интенсивность износа есть отношение ли- нейного износа А(Аh) за пройденный путь AL к пройденному пути AL

I = А(А h) А!

при различных значениях показателя степени

a :

где

F шт

a = 0 , a = 1 , a = 1 -Аа , a = 1 + А а , аргумент F • U изменяется от нуля до • U .

шт .

При а = 0 I = Iшт – const, т. е. интенсив-

ность износа не зависит от скорости при постоянной силе трения. Следовательно, интенсивность износа также постоянна в любой точке пути. Определим длину пути торможения для двух режимов торможения: штатного и оптимального.

В процессе торможения имеет место ра- венство нулю суммы моментов от инерционных сил Mин и сил трения в тормозах Mтр

Ми „+ Мт „= 0 , (12)

ин тр где Mин = Jm • в , в — угловое ускорение (замедление);

D тр 2 ;

D – диаметр тормозного

Если интенсивность износа является функцией пути, то выражение (3.3) запишется в дифференциальной форме

диска.

При этом

I ( L ) =

d ( А h ) dL

в =

F • D

-

2 • J . m

Линейный износ определяется как интеграл на всем пути трения

При постоянстве силы трения входящие в выражении (13) величины являются константами, поэтому величина в является постоянной величиной для любого режима трения.

Длина тормозного пути

L _ U-2 • в в

При этом отношение тормозных путей при

двух режимах торможения равно

L

шт

U 2 шт

to

шт

L

опт

U опт to опт

.

Так как мы рассматриваем случай независимости интенсивности износа от параметра F • U ,

Э _ Iшт Lшт

" L•■ Lonm шт опт

Ah to2

шт шт

A honт ® опт

Таким образом, при постоянной интенсивности износа эффективность также равна квадрату отношения часто при различных режимах торможения.

При a _ 1 интенсивность износа является линейной функцией параметра U

< ^

U

V шт /

Используя принцип обратимости движения, т. е. заменив процесс торможения процессом разгона гидроагрегата от нулевой скорости до скорости торможения, можем записать уравнение длины пути в функции скорости

L_L шт

[ U

V шт /

Продифференцировав выражение (18), по-

лучим

dL _ 2 •

• U • dU

.

Дифференциал линейного износа равен

d ( A h ) _ I • dL . (20)

При этом линейный износ будет равен интегралу выражения (20)

LU

A h _ J I • dl _--- шт 3 шт - J U 2 dU . (2i)

0 U шт0

Проинтегрировав выражение (21), получим

Ah q I шт Lшт jj3 ,(22)

3 U шт

При штатном режиме торможения линейный износ будет равен

Ah _-• I • L шт 3 шт шт .

При оптимальном режиме торможения линейный износ будет равен

U 3 опт опт шт шт 3

3 U шт

.

При этом эффективность будет равна третьей степени отношения частот вращения ро-

тора генератора

Э_

A h

A h

шт

опт

U3 шт опт

to

шт

3 to опт

Таким образом, при изменении показателя степени a от нуля до единицы, эффективность изменяется в пределах

F*U

Рис. 1. График интенсивности износа

to

шт

to

опт

< Э <

to

шт

to

опт

В соответствии с результатами исследования интенсивности износа в работах [13], [14], [15], [16] показатель степени а больше единицы. При этом эффективность будет более третьей степени отношения частот. Но мы ограничимся показателем степени а = 1 • Таким образом, с точки зрения использования понятия интенсивности износа при расчете износа эффективность определяется выражением (26 ) .

При изменении частоты вращения, соответствующей началу торможения, с 15 % от nном до 5 % от nном износ тормозных колодок уменьшается более чем в 10 раз:

9<Э<27. (27)

Куйбышев: Куйбышевское книжное издательство, 1963.

-

5. Коднир Д.С., Жильников Е.П., Байбородов Ю.И. Элас-тогидродинамический расчет деталей машин. М.: Машиностроение, 1988.

-

6. Яновский М.И. Конструирование и расчет на прочность деталей паровых турбин. М.: Изд-во АН СССР, 1947 г.

-

7. Дьячков А.К. Расчет несущей способности масляного слоя, трения и координат центра давления упорных подушек подпятника, имеющих криволинейный контур //Развитие гидродинамической теории смазки применительно к упорным подшипникам скольжения/ Под редакцией Дьячкова А.К. М.: Изд-во АН СССР, 1959.

-

8. Воскресенский В.А., Дьяков В.И. Расчет и проектирование опор скольжения (жидкостная смазка). – М.: Машиностроение, 1980.

-

9. Детинко Ф.М., Запольский П.П., Каплан М.Я. Вопросы расчета, конструирования, исследования и эксплуатации подпятников гидрогенераторов ЛЭО “Электросила”. В кн.: Электросила. Л.: Энергия, 1973, вып. 29.

Список литературы Улучшение экологии ГЭС путем изменения режима торможения гидроагрегата

- Исследование оптимальных режимов работы тормозного аппарата вертикальных гидроагрегатов Саратовской ГЭС./Байбородов Ю.И., Инцин Ю.А. и др./Отчет. Самара: СГАУ, 2002.

- Исследование оптимальных режимов работы тормозного аппарата вертикальных гидроагрегатов ОАО "Волжская ГЭС им. В.И. Ленина"./Байбородов Ю.И., Инцин Ю.А. и др./Отчет. Самара: СГАУ, 2003.

- Определение оптимального значения радиального и окружного эксцентриситета ЭМП -сегментов и проведение их натурных испытаний на гидроагрегате Волжской ГЭС им. В.И. Ленина./Байбородов Ю.И., Инцин Ю.А. и др./Отчет. Самара: СГАУ, 2003.

- Исследование эффективности изменения режима торможения на гидроагрегатах ОАО "Волжская ГЭС им. В.И. Ленина././Байбородов Ю.И., Инцин Ю.А. и др./Отчет. Самара: СГАУ, 2005.

- Коднир Д.С. Контактно гидродинамическая теория смазки. Куйбышев: Куйбышевское книжное издательство, 1963.

- Коднир Д.С., Жильников Е.П., Байбородов Ю.И. Эластогидродинамический расчет деталей машин. М.: Машиностроение, 1988.

- Яновский М.И. Конструирование и расчет на прочность деталей паровых турбин. М.: Изд во АН СССР, 1947 г.

- Дьячков А.К. Расчет несущей способности масляного слоя, трения и координат центра давления упорных подушек подпятника, имеющих криволинейный контур//Развитие гидродинамической теории смазки применительно к упорным подшипникам скольжения/Под редакцией Дьячкова А.К. М.: Изд-во АН СССР, 1959.

- Воскресенский В.А., Дьяков В.И. Расчет и проектирование опор скольжения (жидкостная смазка). -М.: Машиностроение, 1980.

- Детинко Ф.М., Запольский П.П., Каплан М.Я. Вопросы расчета, конструирования, исследования и эксплуатации подпятников гидрогенераторов ЛЭО "Электросила". В кн.: Электросила. Л.: Энергия, 1973, вып. 29.

- Реконструкция подпятника гидроагрегата № 10 Плявиньской ГЭС им. В.И. Ленина путем внедрения эластичных металлопластмассовых сегментов./Байбородов Ю.И. и др. Отчет. Куйбышевский ордена Трудового Красного Знамени авиационный институт имени С.П. Королева. Куйбышев, 1980.

- Чичинадзе А.В. Полимеры в узлах трения. М.: Машиностроение, 1988.

- Крагельский И.В. Трение и износ. М.: Машгиз, 1962.

- Чичинадзе А.В. Расчет и исследование внешнего трения при торможении. -М.: Наука, 1967.

- Зиновьев Е.В., Чичинадзе А.В. Физико химическая механика трения и оценка асбофрикционных материалов. М.: Наука, 1978.

- Трение, изнашивание, смазка. Справочник. Книга 1./Под редакцией И.В. Карагельского и В.В. Алисина. М.: Машиностроение, 1978.

- Патент 2262013 С1 (51) 7 F16С 17/08 "Способ установки сегментов в подпятниках гидроагрегатов"/Ю.И. Байбородов, Ю.А. Инцин, В.А.Хуртин, А.В. Игнатушин, Д.А. Борисов, заявлено 02.02.2004 г. 2004103011/11, опубл. 10.10.2005.