Улучшение условий функционирования фрикционной системы «колесо-рельс». Разработка ГОСТа для определения трибологических характеристик твердых смазочных материалов

Автор: Колесников И.В., Лубягов А.М., Фейзов Э.Э., Фейзова В.А., Александров А.А.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Системные разработки трибологии машин и приборов

Статья в выпуске: 4-3 т.13, 2011 года.

Бесплатный доступ

Рассмотрен вопрос улучшения функционирования фрикционной системы «колесо-рельс». Представлен об-зор существующих технических средств модифицирования контакта «колесо-рельс». Предложен проект ГОСТа для определения трибологических характеристик твердых смазочных материалов.

Фрикционная система, ресурс, износ, узел трения, надежность, трибосистема "колесо-рельс", динамический мониторинг, лубрикация, модифицирование, коэффициент сцепления, смазочный материал

Короткий адрес: https://sciup.org/148200203

IDR: 148200203 | УДК: 629.42

Текст научной статьи Улучшение условий функционирования фрикционной системы «колесо-рельс». Разработка ГОСТа для определения трибологических характеристик твердых смазочных материалов

Повышение эффективности фрикционной системы «подвижной состав - путь» определяет развитие перевозочного процесса компании ОАО «РЖД». Использование современных технических средств лубрикации системы «колесо-рельс» позволяет эффективно воздействовать на величину потребляемых топливно-энергетических ресурсов, повысить сроки службы колес и рельсов, формировать условия безопасного движения поездов в кривых участках пути и снижать уровень шумового воздействия на окружающую среду. [1]

1 В настоящее время реализуются две основные технологические схемы лубрикации системы «колесо-рельс»: рельсосмазывание и гребнесмазывание. В большинстве случаев эти две схемы применяются комбинированно в зависимости от условий эксплуатации.

При технической реализации технологии рельсо-смазывания главных путей применяют локомотивы и вагоны-рельсосмазыватели. Смазочные материалы (СМ) наносятся непосредственно на боковую поверхность головки рельсов всего обслуживаемого участка пути, обеспечивая тем самым наличие смазочного слоя в контакте всех набегающих на рельс колес проходящего подвижного состава.

Технология рельсосмазывания станционных путей базируется на применении путевых стационарных рельсосмазывателей, устанавливаемых в горловинах станций и узлов для нанесения СМ непосред- ственно на гребни колес проходящеговижного состава и защиты стрелочных переводов от износа.

Технология гребнесмазывания поддерживается бортовыми гребнесмазывателями различных типов, обеспечивающими подачу СМ непосредственно на гребни колес подвижного состава.

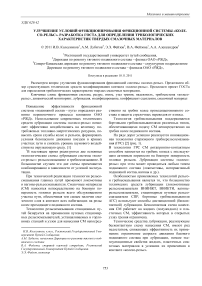

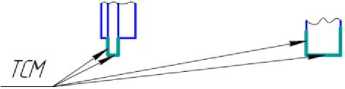

На ряде дорог успешно реализуется инновационная технология стержневого гребнерельсосмазыва-ния (ГРС) [2] (рис. 1).

В технологии ГРС СМ ротапринтно-контактным способом наносится на гребень колеса с последующим активным переносом на боковую поверхность головки рельсов. Лубрикация системы «колесо-рельс» при этом может проводиться любым типом подвижного состава (локомотивы, моторвагонный подвижной состав, вагоны и др.).

Особенностью применяемых технологий рельсо-и гребнесмазывания является то, что большинство технических средств лубрикации (локомотивные рельсосмазыватели ВНИИЖТ, ВНИКТИ, вагоны-рельсосмазыватели, стационарные путевые рельсо-смазыватели СПР, бортовые гребнесмазыватели АГС) используют способы дистанционной (бесконтактной) лубрикации. Бесконтактная схема нанесения СМ работает на жидких (полужидких) и пластичных СМ, эффективность которых в открытых узлах трения ограничена.

Технические средства лубрикации, реализующие бесконтактную схему нанесения СМ, имеют ряд недостатков, снижающих эффективность их применения: ограничение скорости движения базового подвижного состава при лубрикации, низкие эксплуатационные свойства жидких, пластичных смазочных материалов в условиях их применения в контакте «колесо-рельс».

Рис.1. Технология стрежневого гребнерельсосмазы-вания: 1 – смазочный стержень, 2 – гребень колеса, 3 – боковая поверхность головки рельса.

Анализ требуемых выходных трибохарактеристик СМ и условий их нанесения показывает, что для защиты колес и рельсов требуются специальные СМ типа твердых смазок-покрытий, подобные тем, что используются в кузнечно-прессовом производстве, а также соответствующие системы их подачи. Твердые СМ представяют собой твердые сухие антифрикционные покрытия, обладающие высокой несущей способностью и выдерживающие контактные нагрузки до 2 - 3 ГПа. Контактные нагрузки в зоне фрикционного взаимодействия колеса с рельсом могут достигать уровня пластической деформации металла, поэтому, в случае, когда давление в узле трения превышает предел пластической деформации СМ, вызываются такие дефекты, как остроконечный накат у колеса, изменение геометрии рельсов, наплывы нижней части головки рельсов и др.

Учеными Ростовского государственного университета путей сообщения (РГУПС) совместно со специалистами Северо-Кавказской железной дороги разработана технология контактно-ротапринтного стержневого гребнерельсосмазывания «ГРС-РАПС» [3].

В основе технологии «ГРС-РАПС» лежат два базовых принципа:

1. Создание технических средств лубрикации контакта «колесо-рельс», не имеющих эксплуатационных ограничений по типу базового подвижного состава, скорости движения при нанесении СМ, пределов температурного диапазона и др.;2. Обеспечение на протяжении всего жизненного цикла взаимодействия подвижного состава и пути оптимальных трибологических характеристик в системе «колесо-рельс» путем формирования в зоне фрикционного контакта «колесо-рельс» многофазного смазочного слоя, устойчивого к внешним воздействиям в широком диапазоне эксплуатационных факторов.

Для реализации базовых принципов технологии «ГРС-РАПС» создан ряд инновационных продуктов:

^ гребнерельсосмазыватели (ГРС) — системы подачи твердых смазочных составов контактного типа, базирующиеся на патентованном аккумулятивно-ротапринтном (контактном) способе нанесения смазочных стержней РАПС на боковую поверхность головки рельса при помощи гребней колес подвижного состава [2]. Этот способ исключает влияние на процесс лубрикации центробежных сил и ветровой нагрузки, а также ограничения по скорости движения базового подвижного состава (до 300 км/ч), необходимость технологических окон для выполнения работ по лубрикации;

^ смазочные стержни РАПС оболочечного и безоболочечного типов, предназначенные для работы в тяжелонагруженных открытых узлах трения (в контакте «гребень колеса – боковая поверхность рельса»).Смазочные стержни РАПС соответствуют требованиям на СМ, применяемые для лубрикации рельсов, а также гребней колес подвижного состава. Смазочные стержни РАПС представляют собой специальные смазочные элементы, состоящие из твердой внешней оболочки, обеспечивающей необходимый уровень дозирования и фрикционное натирание наноматериалов, внутри оболочки находится вязкопластичный СМ, состоящий из многофазной среды с микрокапсулами, заполненными присадками функционального назначения [4].В настоящее время создано семейство смазочных материалов РАПС для реализации технологий гребнесмазывания и гребне-рельсосмазывания в различных эксплуатационных условиях; ведутся постоянные комплексные исследования с целью повышения триботехнических характеристик СМ РАПС, а также для определения показателей качества твердых смазочных стерж-ней.Существует проблема, что для твердых СМ антифрикционных нанопокрытий смазочных стержней РАПС не применимы требования и стандарты для испытаний пластичных и жидких СМ. Так стандарты, регламентирующие методы определения пенет-рации, эффективной вязкости пластичных СМ не могут быть распространены на смазочные стержни, которые по своему физическому состоянию представляют твердые безоболочечные стержневые элементы или имеющие твердую оболочку, заполненную твердой (вязкопластичной) смазочной композицией. Физически определить показатель пенетра-ции по ГОСТ 5346-78 и эффективной вязкости по ГОСТ 26581-85 для смазочных стержней не представляется возможым. Широко используемый метод определения трибологических характеристик жидких и пластичных СМ по ГОСТ 9490-75 также не может быть распространен на смазочные стержни ввиду специфики испытаний на четырех шариковой машине трения (ЧШМ). В процессе испытаний по ГОСТ 9490-75 образцы находятся в постоянном контакте с исследуемым СМ, т.е. не реализуется схема «разового нанесения», применяемая во всех технологиях рельсосмазывания. Испытания на ЧШМ предполагают нагрев смазочного стержня до критической температуры, при которой произойдет переход его из твердого состояния в пластичное или жидкое. В таком агрегатном состоянии можно провести испытания, но при полном изменении первоначальных свойств смазочных стержней, определяющих их эксплуатационные характеристики. Специалистами РГУПС разработан проект ГОСТа для определения триботехнических и трибоспектральных характеристик твердых смазочных материалов, применяемых для смазывания трущихся поверхностей узлов трения механических сис-тем.Настоящий стандарт распространяется на твёрдые смазочные материалы (ТСМ), применяемые для смазывания трущихся поверхностей узлов трения механических систем и устанавливает метод оценки основных трибологических характеристик ТСМ при смазывании рабочих поверхностей открытых узлов трения конкретных механических систем:

-

а ) коэффициент трения f при ротапринтном смазывании ТСМ поверхностей трения и сочетании максимальных уровней нагрузок N , скоростей скольжения V ск или качения V к , которые соответствуют техническим условиям на данные ТСМ, обеспечении заданных частот k i и форм A i собственных колебаний, частот со j и амплитуд A j внешнего воздействия по двум ортогональным координатам нормального и тангенциального взаимодействия поверхностей трения;

-

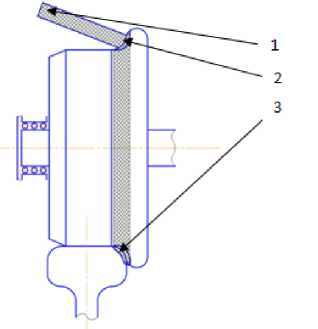

б ) снижение коэффициента трения [ Л f ] (рис. 2) в контакте после нанесения ТСМ (показатель износостойкости и энергоэффективности), которое можно оценить в ходе модельных испытаний на машинах трения типа Amsler при постоянном наличии в зоне контакта ТСМ;

-

в ) ресурс смазочного слоя при разовом нанесении, сформированного на образцах невыдавленным объёмом ТСМ и его переносе, который можно оценить в ходе модельных испытаний на машинах трения типа Amsler по фактам повышения коэффициента трения f на 25% своего минимального уровня;

-

г ) несущая способность, как показатель нагрузки на контакте рабочих поверхностей, при которой остаточная деформация менее прочного элемента узла трения достигает допустимого значения; её можно оценить в ходе модельных испытаний на машинах трения типа Amsler по методике определения нагрузки заедания;

-

д ) коэффициент перехода, как показатель способности ТСМ к переносу с одного образца на другой;

-

е ) учитывая специфику работы открытых узлов трения, высокий уровень влияния динамических нагрузок, протекающих на фрикционном контакте, с динамическими нагрузками в механической подсистеме, приводящие к изменению на порядок выход-

- ные триботехнические характеристики ТСМ (пункты а-д), испытания ТСМ необходимо проводить в соответствии с методикой трибоспектральной идентификации набором базы трибоспектральных оценок эффективности ТСМ.

Рис. 2. Интегральные оценки диссипации по диапазонам частот, определяющие ресурс одноразового нанесения ТСМ.

-

1. Аппаратура и материалы

-

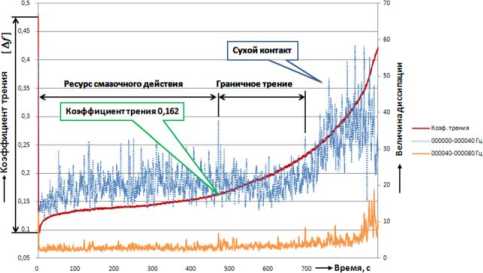

1.1 Машина трения типа Amsler с системой автоматической фиксации значений нагрузки и силы (момента) трения узла трения, который представляет собой два ролика или ролик и «звездочку». Машина трения позволяет реализовать чистое качение ролика по ролику, качение ролика по ролику со скольжением, чистое скольжение ролика относительно рабочей поверхности звездочки. Проворачивание роликов и звёздочек в процессе истирания не допускается.

-

1.2 Нефрас марки С3-80/120 (БР-1 «Галоша») или другой растворитель, удаляющий смазочный материал с деталей узла трения и не оставляющий пленки и другие загрязнения.

-

1.3 Вата медицинская гигроскопическая по ГОСТ 5556 или мягкая ткань (типа фланели).

-

1.4 Испытуемые образцы (рис. 3)

-

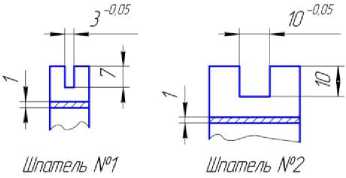

1.5 Шпатели №1, №2 для удаления ТСМ с образцов (рис. 4)

-

-

2. Подготовка к испытанию

-

2.1 Перед началом испытаний ТСМ все детали, с которым он соприкасается во время испытаний промывают нефрасом или другим растворителем, удаляющим ТСМ с деталей и просушивают на воздухе.

-

2.2 Ролики и звездочки, применяемые при испытании, промывают несколькими порциями нефраса или другого растворителя, удаляющего ТСМ с деталей, до тех пор, пока растворитель не будет прозрачным, и просушивают на воздухе.

-

-

3. Проведение испытаний.

-

3.1 Испытание каждого ТСМ проводят при максимальном и минимальном уровнях температуры окружающей среды, установленных в нормативнотехнической документации (ТУ) на испытуемый ТСМ.

-

3.2 Испытание состоит из серии определений. Каждое определение проводят на новой пробе испытуемого ТСМ и новых образцах (роликах, звездочках), на которые наносят от 2 до 10 гр. ТСМ.

-

Рис. 3. Варианты узла трения: ролик-ролик, ролик-звездочка.

Рис. 4. Шпатель №1 и №2.

Варьирование параметра PV (нагрузка-скорость) осуществляется согласно разделам а - д ) данного ГОСТа в соответствие с выбранными константами подобия физико-математического моделирования.

-

- исследуемые образцы взвешиваются на электронных весах;

-

- исследуемые образцы устанавливаются на машину трения типа Amsler;

-

- к образцам прикладывают нагрузку и в течение 10 с осуществляется приработка ТСМ;

-

- излишки ТСМ извлекаются из зоны фрикционного взаимодействия;

-

- производится повторное взвешивание исследуемых образцов на электронных весах для установления величины ТСМ, нанесённого на образцы;

-

- для проведения испытаний при варьировании температуры окружающей среды включают криокамеру;

-

- после достижения заданной температуры включают привод машины на режиме, обеспечивающем заданные скорости качения или скольжения, качения и скольжения, а затем прикладывают нагрузку.

-

3.3 Определение силы трения Fтр выполняется при ротапринтном смазывании ТСМ поверхностей трения по вибрационным последовательностям данным нагрузки и силы (момента) трения, поступающим в память ЭВМ при сочетании максимальных

-

3.4 Определении числа циклов Nn до потери смазочного действия выполняется путем создания на верхнем ролике невыдавленного объема ТСМ при удалении ТСМ с нижнего ролика или звездочки.

уровней нагрузок, скоростей скольжения или качения, скоростей качения и скольжения, которые соответствуют ТУ на данные ТСМ, а также при обеспечении заданных частот и форм собственных колебаний, и частот и амплитуд внешнего воздействия. За результат измерения принимают величину математического ожидания силы трения F тр .

Варьирование значениями нагрузки и скорости выполняется согласно пункту а ). Создание невыдав-ленного объема выполняется следующим образом (рис. 5).

На внутренний образец контактно-ротапринтным способом наносится объем от 2 до 10 гр., обеспечивающий сплошное покрытие рабочей поверхности верхнего ролика. Затем создаются заданные режимы PV к , PV к ( V с ), PV с , проводятся испытания ТСМ до 10% от заявленного Nn . Затем снимается нагрузка, при включенном приводе производится очистка шпателем №1 верхнего образца, шпателем №2 нижнего образца. После очистки нижнего образца №2 осуществляется его полная очистка от ТСМ нефра-сом. После этого образцы снова нагружаются заданным давлением и проводят испытания до появления значений Fтр, превышающих на 25% номинальные значения в течение 10с.

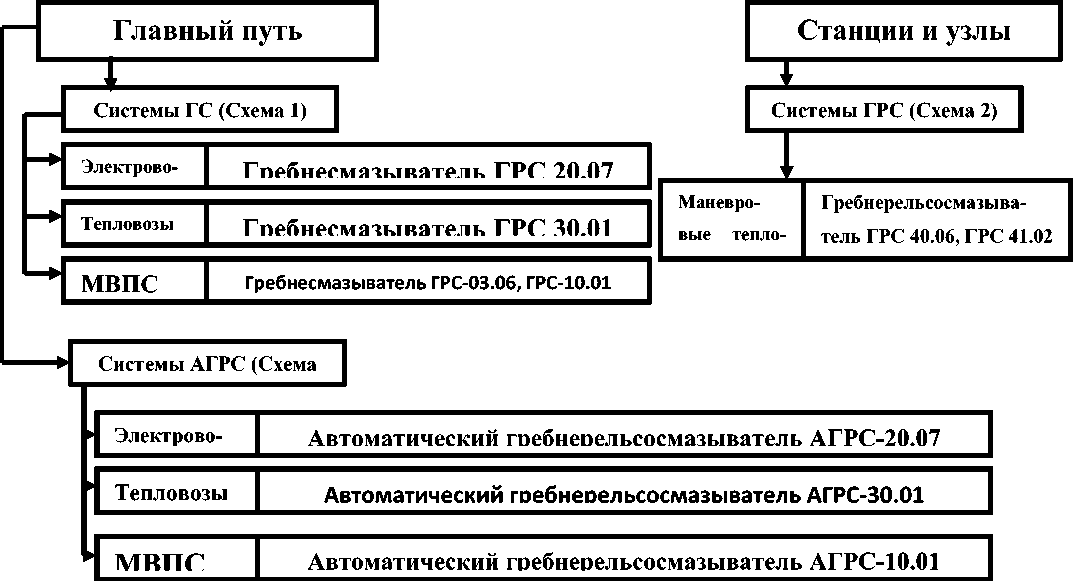

Для реализации технологии лубрикации «ГРС-РАПС» разработаны три технологические схемы гребнесмазывания (рис. 6): гребнесмазывание ГС (схема 1), гребнерельсосмазывание ГРС (схема 2), гребнерельсосмазывание посредством автоматизированных устройств АГРС (схема

Нижний образец до очистки

Верхний образец до очистки

ТСМ-небыдабленный объем

Верхний образец после очистки

Нижний образец после очистки

Рис. 5. Схема очистки шпателями образцов

Стержневые гребнесмазыватели РГУПС поставляются централизовано, имеют сертификаты. Схема установки ГРС предусматривает защиту от износа гребня каждого колеса локомотива. ГРС работают в автоматическом режиме, не требуют затрат на создание заправочных устройств, стендов настройки.

Перезарядка смазывающих стержней занимает мало времени. Кассетный способ зарядки стержнями РАПС-2 обеспечивает возможность периодического обслуживания при выполнении текущего ремонта в объеме ТР-1.

Для удобства техническое обслуживание и ремонт систем рельсосмазывающего оборудования совмещены с выполнением плановых видов ремонта и технического обслуживания локомотива. Предполагается оснащение АГРС навигационной системой, позволяющей получать данные о местоположении рельсосмазывателя, его скорости, пройденном пути, точках включения и выключения подачи СМ, комплексом обработки информации и связи (разработка ОАО «НИИАС»).

Научно-технический совет ОАО «РЖД» 25.02.2011 г. принял решение устанавливать на новые магистральные локомотивы технологическое оборудование для модифицирования рабочих поверхностей колес тягового подвижного состава.

Предлагается следующая схема модифицирования рабочих поверхностей колесных пар локомо- верхности бандажей колесных пар антифрикционным СМ.

Нанесение антифрикционного СМ на тяговую поверхность последней колесной пары локомотива с последующим переносом этого СМ на поверхность катания головки внутреннего рельса обеспечивает существенное (с 90 до 45 Кн) снижение поперечных сил и, следовательно, повреждаемости пути и расхода топлива на тягу. Необходимо исключить попадание СМ на все колеса локомотивов и контролировать подачу материала в зависимости от направления движения подвижного состава.Применение фрикционного модификатора трения предполагает осуществление двух функций. Первая функция заключается в улучшении тяговых характеристик колесных пар путем натирания фрикционного СМ для повышения коэффициента сцепления. Вторая функция заключается в удалении антифрикционного СМ с последней колесной пары в тот момент, когда в нем нет необходимости, когда происходит смена направления движения локомотива и когда необходимо реализовать максимально возможное тяговое

Рис. 6. Структурная схема использования технологии «ГРС-РАПС».

тивов фрикционным и антифрикционными СМ стержневого типа. [5]

Все колесные пары тягового подвижного состава должны оборудоваться системами АГРС с возможностью дозированной подачи антифрикционного СМ через гребни колес на рельсы и системами для модифицирования тяговой поверхности бандажей колесных пар фрикционным СМ. Первая и последняя колесные пары дополнительно оборудуются устройствами для модифицирования тяговой по- усилие посредством всех колес локомотива.

Таким образом, применение современных технологических средств и схем модифицирования колес и рельсов решает вопрос комплексной эффективности взаимодействия подвижного состава и пути на протяжении всего жизненного цикла во всем диапазоне эксплуатационных факторов.

Список литературы Улучшение условий функционирования фрикционной системы «колесо-рельс». Разработка ГОСТа для определения трибологических характеристик твердых смазочных материалов

- Эффективность лубрикации рельсов/«Железные дороги мира» -2011, №1.

- Патент РФ № 2197677, 27.01.2003г. Система смазки поверхностей трения/В.В. Шаповалов, И.А. Майба, П.Н. Щербак и др.

- В.В. Шаповалов. Технология гребнерельсосмазывания ГРС-РАПС. Сборник докладов. Сетевая школа «Повышение эффективности технологии лубрикации в системе колесо-рельс. Чита, 2010 г.

- Патент РФ №2376184, 20.12.2009 г. Система модифицирования поверхностей трения/В.В. Шаповалов, Э.Э. Фейзов, Е.С. Окулова и др.

- Шаповалов, В.В. Модификаторы трения: монография/В.В. Шаповалов, В.А. Могилевский, А.М. Лубягов и др.; Рост. гос. ун-т путей сообщения. -Ростов н/Д, 2006. -236 с.