Унификация расчетов производительности транспортных и транспортно-технологических средств

Автор: Майстренко Николай Александрович, Уваров Виктор Петрович, Левшин Александр Григорьевич, Хорт Дмитрий Олегович, Воротникова Олеся Сергеевна

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Машиностроение

Статья в выпуске: 4, 2020 года.

Бесплатный доступ

Введение. Транспортный процесс - это изменение места положения материалов. При этом, если перемещение груза между пунктами осуществляется напрямую, исключая технологические (полевые) операции, данный процесс можно рассматривать как чисто транспортный в виде частного случая транспортно-производственного процесса. В связи с этим предлагается этот процесс считать компонентом транспортно-технологического процесса, что в свою очередь требует корректирования применяемых методов нормирования работ. Целью исследования является разработка математической модели и алгоритма, позволяющих привести к единообразию расчет производительности разных видов, типов транспортных и транспортно-технологических средств на основании формулирования зависимости составляющих производительности от мощности средства как их основного классификатора. Материалы и методы. Определение норм выработки осуществлялось методами экстраполяции, интерполяции или аппроксимации по их расчетной производительности. Наряду с этим для определения экстремумов использовался классический метод дифференцирования функций. Результаты исследования. При длине транспортировки удобрений по прямоточной технологии LГ = 9 км и дозе внесения U = 0,06 кг/м2 получены следующие значения производительности (выработки) технических средств: а) для транспортных средств при доставке удобрений в хранилище автомобилем Урал-432065 (кузов) W = 9,1 т/ч, W = 6,3 т/ч для трактора с прицепом МТЗ-82.1+2ПТС-6; б) для транспортно-технологических средств при транспортировании и распределении удобрений автомобилем Урал-432065 (разбрасыватель Аmazone) W = 5,5 т/ч, W = 3,9 т/ч для трактора с разбрасывателем МТЗ-82.1+РУМ-6. Обсуждение и заключение. На основании анализа методик обоснована необходимость унификации, расчета нормированных объемов работ, выбора состава, сравнения эффективности использования мобильных средств в случае их функционирования в качестве как транспортного, так и транспортно-технологического назначения. В основе способа определения норм выработки лежит вывод зависимостей вне- и внутрицикловых составляющих баланса времени смены от мощности двигателя мобильного средства. Иллюстрируется блок-схема алгоритма расчета эксплуатационных показателей мобильных средств. Реализация алгоритма приводится на примере использования специализированного автомобиля на транспортных и транспортно-технологических операциях.

Единичный цикл работ, вне- и внутрицикловые элементы времени смены, производительность, норма выработки, унификация, математическая модель, алгоритм, блок-схема

Короткий адрес: https://sciup.org/147221978

IDR: 147221978 | УДК: 629.463.64:004.93 | DOI: 10.15507/2658-4123.030.202004.637-658

Текст научной статьи Унификация расчетов производительности транспортных и транспортно-технологических средств

В сельскохозяйственном производстве при перевозке грузов принято выделять транспортные и транспортнотехнологические процессы с соответствующими методами нормирования работ. Особенность процессов заключается в последовательном выполнении цикловых операций, обеспечивающих перевозку технологического материала к пункту назначения напрямую или с предварительным сбором (последующим распределением) его на поле.

Изначально исследованию предшествовал анализ источников по определению нормативной выработки и расхода топлива при выполнении механизированных работ в сельскохозяйственном производстве [1].

Повышение эффективности транспортно-технологических и транспортных процессов возможно достичь благодаря определению оптимальных параметров мобильных энергетических средств.

Транспортно-технологические операции являются неотъемлемой частью технологических карт для растениеводства, которые составляются на основе многолетних научных исследований и являются синтезом опыта, испытаний и наблюдений при выполнении производственных процессов.

В транспортно-производственных процессах перемещение технологи- ческого материала между пунктами осуществляется напрямую с предварительным сбором (или последующим распределением) его на участке рабочего пути. В этом процессе сочетаются транспортные и технологические (полевые) операции.

Принятый в нормировании подход разделения перевозок грузов в сельскохозяйственном производстве на транспортные и транспортно-производственные уместно скорректировать, а именно, оба процесса следовало бы объединить и выделить частный случай транспортно-производственного процесса, в котором не предусмотрено выполнение технологической операции. Это даст возможность рассчитывать и сравнивать по единой методике состав и эффективность использования мобильных технических средств с равной или разной мощностями в транспортных и технологических операциях. Например, вывоз удобрений к хранилищам, агрегатам на поле или транспортирование удобрений с прямоточным распределением их по поверхности поля. Для выполнения этих работ используются в первом случае тракторы с прицепами и грузовые автомобили, а во втором случае ‒ тракторы с разбрасывателем и специализированные автомобили. К последним относятся и перспективные средства на шасси УРАЛ-432065, агрегатируемые сменными технологиче-

ETS)

скими адаптерами [2]. Для таких средств актуально нормирование объемов выработки и расхода топлива в случае их функционирования в качестве как транспортного (ТС) так, и транспортно-технологического (ТТС) средства.

Унификация расчетов эксплуатационной производительности ТС и ТТС при реализации «чистой» транспортной работы, а также собирательных и распределительных операций основана на классических методах математического моделирования и оптимизации подобных процессов.

Приведенные алгоритмы оптимизации реализованы в виде компьютерных программ, способствующих определению экстремумов целевых функций – критериев оптимизации.

Полученные значения потребительских свойств ТС и ТТС при выполнении сельскохозяйственных операций позволят производственникам с достаточной точностью осуществлять оптимальное планирование механизированных работ, а также получить ориентир при выборе основных параметров перспективных мобильных энергетических средств на этапе их проектирования.

Цели исследования – разработка математической модели и алгоритма, позволяющих привести к единообразию расчет производительности разных видов, типов ТС и ТТС на основании формулирования зависимости составляющих производительности от мощности средства как их основного классификатора; определение ориентировочной нормы выработки мобильных средств, для которых не установлены нормативные показатели работы.

Обзор литературы

Для оптимального планирования механизированных работ, в том числе транспортных и транспортно-технологических, необходимы значения показателей, характеризующих производственные процессы, такие как эксплуатационная производительность, расход топлива, затраты труда и др.

Том 30, № 4. 2020

Сегодняшнее состояние машиннотракторного парка в агропромышленном комплексе отрицательно влияет на процесс повышения технологической организации отрасли. Из 0,350 млн ТС (грузовых автомобилей), используемых в сельскохозяйственных предприятиях, более 60 % превышают установленный срок эксплуатации, являются технически устаревшими и не выполняют задачи, поставленные перед автомобилями, работающими на сельскохозяйственных предприятиях [3–6]. Появление новых ТС и ТТС приведет к повышению требований к инженерно-технической службе и усложнит оптимальное использование мобильных энергетических средств.

Одним из нормообразующих факторов при планировании транспортных и транспортно-технологических работ являются следующие производственные условия: конфигурация и размер полей; длина транспортировки; доза внесения технологического материала и урожайность культур.

Учитывая сложившуюся ситуацию с отсутствием типовых норм выработки на современные ТС и ТТС, остается нерешенным вопрос о планировании механизированных работ, что затрудняет прогнозирование потребности в технике, живой силе, а также возможности повышения их резервов.

Анализ действующих нормативноправовых актов показывает, что предприятия-изготовители освобождены от обязательного проведения испытаний.

Установленный Правительством Российской Федерации порядок определения критериев, функциональных характеристик (потребительских свойств), эффективности сельскохозяйственной техники и оборудования подтверждает актуальность исследований в области оптимизации данных показателей и стимулируется поддержкой государства.

Важность определения оптимальных значений основных параметров машинно-тракторных агрегатов и их со- отношения отражена в трудах В. П. Горячкина [7]. Инструментом для решения вопроса может послужить метод изучения динамических систем и процессов, происходящих в них [8].

Решение вопросов оперативного планирования, а также необходимости определения потребности в ТС невозможно без конкретных значений показателей потребительских свойств [9].

В работах автора В. А. Иванова оптимизированы параметры грузоподъемности в зависимости от мощности двигателя ТС и производственно-эксплуатационных условий.

Анализ зарубежных источников показал, что вопросы оптимизации в основном направлены на техническое и экономическое обеспечение с учетом размеров хозяйств [10]. Зачастую вопросы поиска оптимальных параметров технологических средств связаны с решением частных задач. Необходимость широкого спектра технических средств отражена в трудах Д. А. Зага-рина [11].

Изменение структуры товаропроизводителей, технологий, типажей энергетических средств актуализирует вопрос оптимальной организации транспортных и транспортно-технологических процессов. Данную задачу невозможно решить без определения эксплуатационных показателей с последующей их оптимизацией, что требует научного исследования в данной области.

Материалы и методы

При сравнении результатов теоретического расчета по формулам с данными из типовых норм выработки отмечено их расхождение в основном из-за допущенных упрощений и искажений закономерностей, свойственных рассматриваемым процессам. Например, не соблюдается характерная для таких процессов корреляция между мощностью и производительностью мобильных средств. Нормативная сменная выработка приводится в объемах, некратных грузовместимости средства, то есть количество ездок с грузом при заданном коэффициенте использования грузовместимости не равно целому числу. Производительность ТТС установлена без учета возможного оптимального изменения ширины захвата в зависимости от производственных условий выполнения процесса [12].

Перечисленные и другие упущения в анализируемых методиках устранялись посредством их корректирования, что позволило унифицировать расчет производительности ТС и ТТС. Вначале выделялись из баланса времени смены вне- и внутрицикловые элементы, а затем устанавливалась их зависимость от мощности. Наряду с этим формулировались зависимости частных величин, входящих в формулу, от основной комплексной характеристики средств – мощности и нормообразующих показателей внешних условий производства: доз сбора (распределения) материала, расстояния перевозок. К частным величинам отнесены, например, скорости движения средств с грузом и без груза при поворотах на поле, продолжительность простоев, устранения неисправностей, отказов, длина холостого хода и др.

В действующих нормах выработки производительность обоих видов средств исчисляется в разных размерностях [1]. При унификации расчетов выбрана одинаковая для них размерность – тонн в час.

Математическая модель реальной системы является тем абстрактным формально описанным объектом, изучение которого возможно математическими методами, в том числе и с помощью математического моделирования. Формализации любого реального процесса предшествует изучение структуры составляющих его явлений. Содержательное описание – исходный материал для последующих этапов формализации: построения формализованной схемы процесса и математической модели для него [13].

Безусловно, оптимизация любого процесса немыслима без критерия или критериев оптимизации – целевой функции. В данной математической модели критерием оптимизации являлся эксплуатационный параметр - производительность. А значение целевой функции в нашем случае должно стремиться к максимуму.

В качестве основного массива значений и статистических данных, являющихся исходными при оптимизации, в соответствии с таблицей 1, и характеризующих транспортный, транспортно-технологический процессы, послужили результаты ранее проведенного научного исследования Н. А. Майс- тренко и полевых приемочных испытаний сменного технологического адаптера для внесения твердых минеральных удобрений СТА-5ТМ на базе шасси грузового автомобиля сельскохозяйственного назначения Урал-432065.

Затем, используя предложенный алгоритм расчета, определены значения параметров, характеризующих процесс оптимизации в различных эксплуатационных вариациях, в соответствии с таблицей 2.

Ниже приводится аргументация поэлементного математического моделирования эксплуатационной производительности W- важного нормообразующего показателя, характеризующего

Т а б л и ц а 1

T a b l e 1

Исходные данные для модели оптимизации Input data for optimization model

|

Константы / Constants |

Длина транспортировки L г , км / Transport length L г , km |

|||

|

3 |

9 |

27 |

54 |

|

|

U , кг/м 2 / U , kg/m 2 |

0,06 |

0,06 |

0,06 |

0,06 |

|

Q , кг / Q , kg |

5 500,00 |

5 500,00 |

5 500,00 |

5 500,00 |

|

M э , кг / M э , kg |

7 500,00 |

7 500,00 |

7 500,00 |

7 500,00 |

|

^ г - коэф. исп. мощн. / £ г - capacity factor |

0,90 |

0,90 |

0,90 |

0,90 |

|

g , Н/кг / g , N/kg |

9,81 |

9,81 |

9,81 |

9,81 |

|

f - коэф. перекат. дор. / f - rolling resistance coefficient on the road |

0,03 |

0,03 |

0,03 |

0,03 |

|

α , град / α , gon |

1,00 |

1,00 |

1,00 |

1,00 |

|

П м и п б - КПД транс. / п м and П „ - transport efficiency |

0,95 |

0,95 |

0,95 |

0,95 |

|

П 5р - КПД букс. дорога / п 5р - road towing efficiency |

0,95 |

0,95 |

0,95 |

0,95 |

|

П 5г - КПД букс. поле / п 5Г - field towing efficiency |

0,80 |

0,80 |

0,80 |

0,80 |

|

го , кг/м ( Q = 6 т; В = 20 м) / ω , kg/m ( Q = 6 t; В = 20 m) |

275,00 |

275,00 |

275,00 |

275,00 |

|

B , м / B , m |

20,00 |

20,00 |

20,00 |

20,00 |

|

ωvar , кг/м / ωvar , kg/m |

72,00 |

124,71 |

216,00 |

305,47 |

|

B ω , м / B ω , m |

76,40 |

44,10 |

25,50 |

18,00 |

|

У хг |

1,05 |

1,05 |

1,05 |

1,05 |

|

F vx |

1,15 |

1,15 |

1,15 |

1,15 |

Т а б л и ц а 2

T a b l e 2

Параметры оптимизации Optimization parameters

W = (Q /10) • т, где Q – грузовместимость средства, кг; 10 - основное («чистое») время перемещения груза (по дороге или по дороге и полю), с; т - коэффициент использования времени (часа) смены.

С целью исключения в последующих формулах коэффициентов перевода одной размерности в другую значения величин в них приводятся в системе СИ.

Тогда выражения для расчета значений производительности WТС и WТТС соответствующих средств могут быть представлены в виде: WГС = Q • VГ • т/LГ и WГГС = Q • VГ • т • ц / LГ. Из сравнения зависимостей следует, что для средств, используемых раздельно в качестве как ТС, так и ТТС, уместно равенство:

WГТС = WГС • ц, где μ – коэффициент, корректирующий

«чистую транспортную производитель- ность» в связи с выполнением дополнительной «чистой работы на поле». При ξV = VГ / VР применяется формула

ξV ∙ ω 1

L Г U

ц =

. Если ц = 1 при L Р = 0,

то ТТС выполняет функции только ТС, что дает основание вывести унифицированную формулу:

W = Q • V Г • т • ц / L Г . (1)

На изменения показателя W влияют параметры энергомашины ( Q , V Г), характеристики производства ( L Г, U , с ) и организационно-технологические условия ( τ ). Первая и третья группы параметров зависят, а вторая не зависит от эксплуатационной мощности средства N . Доказано, что ω также не зависит от N [12].

Последующие пояснения раскрывают влияние на N величин Q , V Г и τ.

Установить раздельное влияние Q и V Г на N невозможно, так как они связаны между собой экспоненциально через баланс мощности. Предлагается выразить их произведение ( Q · V Г) из баланса мощности для условий движения трактора или автомобиля по дороге в виде:

NN , g f 1 en q м где ξN – коэффициент использования мощности; g = 9,81 – сила тяготения, Н/кг; ƒ – коэффициент сопротивления перемещению (в том числе на подъем); §е, §n, §q - отношение массы соответственно энергомашины Me, прицепа Mn и груза в дополнительном прицепе Qn к номинальной грузовместимости Q основной емкости (кузова); ηм и ηϭ – коэффициенты, учитывающие потери мощности в трансмиссии и на буксование колес. В уравнение (2) вносятся следующие изменения. Так как ТТС не агрегатируют с дополнительными прицепами, то при расчете принимать §n = 0 и § = 0. Это относится и к ТС, укомплектованным только основным кузовом (емкостью) на шасси автомобиля или полуприцепом к трактору. Для внутри- и межхозяйственных перевозок не-

QV

редко агрегатируют трактор одним дополнительным к основному прицепом, а автомобиль буксирует один прицеп.

Знаменатель в выражении (2) характеризует удельные (на единицу гру-зоперемещений) энергозатраты P N , которые приблизительно одинаковы для однотипных средств разной мощности:

g f P N

V 1—- I t /

м N

С учетом (2) и (3) формула (1) для определения W преобразована в виде:

W = N ^ ^ . (4) P N - L Г

Следующие рассуждения связаны с исследованием зависимости т = / ( N ), что включает вывод собственно формулы и разработку алгоритма расчета численных значений, составляющих τ .

Определяется т как индекс организационно-технологической эффективности использования за час смены классическим способом – делением основного «чистого» времени T OC за смену на продолжительность смены T См , иначе т = T ос / T см .

Влияние N на составляющие T СМ = £ T можно исследовать на основании прямолинейных зависимостей: T = a i ± K i • N , в том числе когда a i = 0 или N = 0. Установлено, что такими уравнениями описывается изменение T i (с отклонением до ±0,5 %) в диапазоне мощности от 50 до 200 кВт для тракторных ТС и ТТС [14; 15]. Для автомобильных ТС и ТТС эти границы меньше в два раза (от 60 до 180 кВт), что дает основание на применение для обоих видов средств этих формул и на получение результатов с достаточно явной корреляцией [14].

Начать исследование предлагается с выделения из баланса времени смены T СМ = T щ + T Вц двух групп элементов:

Vol. 30, no. 4. 2020 внутрицикловых T НЦ и внецикловых T Вц . Вторую группу составляют элементы, независящие T ПС и зависящие T ТО от мощности, то есть T ВЦ =T ПС + T ТО. Первую группу формирует сумма ∑ ti каждого элемента времени, входящего в единичный цикл работ t ц и проявляющегося в каждом из всех циклов n Ц за смену. Тогда T вц = £ t , • n ц = t ц • n ц .

Основной компонент T НЦ – это T ТО, то есть затраты времени на ежесменное техническое обслуживание (ЕТО) энергомашины и технологического оборудования, а также проведение наладок и регулировок (настройки на заданную дозу внесения U и ширину B захвата). При этом снятие и установка рабочего оборудования на автомобиле или агрегатирование трактора с рабочими машинами проводятся вне смен, выделенных для транспортно-производственного процесса. ЕТО проводят тракторист (водитель) и слесарь. Время T ТО включает постоянную t ТОС и переменную t ТО V части времени проведения технического обслуживания трактора или шасси автомобиля соответственно независящие ( t ТОС = t ТО • вТО) и зависящие ( t ТО V=S ТО · вТО · N ) от мощности. С учетом коэффициента пропорциональности S Т0 V , с/Вт, время T ТО , в зависимости от N , определяется по формуле T ТО = ( t ТО + S ТО · N ) · вТО. Величины t ТО и S ТО разные для тракторных и автомобильных как ТС, так и ТТС. Коэффициент вТО характеризует превышения продолжительности технического обслуживания технологического оборудования и энергомашины.

Время T ПС выделяется на следующие действия: получение наряда (задания на работу), разъяснение нюансов организации и контроля t СП; движение от стоянки к месту погрузки груза, с поля на место стоянки или приема пищи и обратно; реализация контроля качества выполненных работ; отчет о выполнении наряда подготовка к межсменной стоянке t СВ; отдых и гигиена t сл . Тогда T пс = t с П + t св + t сл .

Данные элементы времени T ПС принимаются постоянными независимо от типов и марок ТС и ТТС. Их значения регламентированы типовыми нормами выработки или договорными соглашениями на выполнение конкретного производственного процесса.

Итоговое выражение T НЦ = t СП + t СВ+ +1 СЛ + вТО ( t ТО + S ТО • N) позволяет без детализации по единичным циклам в целом определить время T ВЦ за смену из уравнения T вц = T см + T нц . Долю T вц , затрачиваемого на выполнение каждого единичного цикла работ, можно установить из расчета времени t Ц для разных видов и типов средств и из сопоставления частных зависимостей для каждого из слагаемых баланса времени t Ц в функции мощности.

Время t ц включает зависящие от N следующие элементы: t ЗО - время технологического обслуживания с учетом ожидания погрузки и других вероятностно-возможных простоев; t ОС - время основной («чистой») транспортно-полевой (для ТТС) или транспортной (для ТС) работ; t ХГ – время холостой (для ТТС и ТС) работы; t КР – время холостых ходов при выполнении полевой (для ТТС) работы или время выгрузки технологического материала из кузова (для ТС); t НО – время устранения технологических неисправностей и технических отказов.

Время t ЗО – определятся по формуле t ЗО = 1,25 • Q / W , а с учетом зависимости Q = a Q + K q • N из уравнения:

tЗО = 1,25(αQ + KQ · N) / Wn, где aQ и KQ - коэффициенты пропорциональности, кг и кг/Вт соответственно; Wn - производительность погрузчика, кг/с. Коэффициент 1,25 учитывает вероятность простоев за время tЦ. Для последующих расчетов выделяется из tЗО постоянная tЗОС и переменная tЗОV составляющие в виде tЗОC = = 1,25 · αQ / Wn и tЗОV = 1,25 KQ · N / Wn.

В большей мере на tЗО влияет tЗОV. При упрощенных расчетах можно при- нимать aQ = 0, а Kq = 0,042 для автомобильных и KQ = 0,084 для тракторных средств.

Время t ОС для ТТС рассчитывается из равенства t ОС = L Г / V Г + LP / VP . На основании зависимостей V Г = 1 / / ( a V - K V • N), V p = V г / ^ V , L p = to / U выражение t ОС в функции мощности примет вид:

t OC = [ L ^f to-^ v U ) ] • ( «v - K v • N ) , где αV – постоянная составляющая уравнения, 1/(м/с); KV – темп изменения обратной величины скорости движения от мощности, 1/[(м/с)^(Вт)]. Для ТС время t ОС определяется из уравнения t ОС = = Lp ( aV - K V • N ). Значение N ограничивается дорожными условиями, поэтому расчеты допустимо проводить при KV = 0 и величинах αV = 0,015 1/(км/ч) для автомобильных, αV = 0,038 1/(км/ч) для тракторных средств.

Время t ХГ при нормировании подобных работ принимается на 10 % меньше t Г, тогда t ХГ = 0,9 · L Г( αV – KV · N ), для которого t ХГ = t ХГ С + t ХГ V . Его составляющие - независимые t ХГ С и зависимые t ХГ V от мощности, которые могут быть представлены в виде t ХГ С = = 0,9 • L ( a V - 2 K V • N СВ ), t^ V = 0,9 • L r K V N при средневзвешенном значении N СВ для одного из трех вариационных уровней, которому соответствует мощность исследуемого мобильного средства. По результатам обработки статистических данных получены мощностные вариации, наиболее часто реализуемые в транспортно-производственных процессах со средними значениями мощности и их отклонениями 60 ± 10, 90 ± 20, 140 ± 30 кВт, которые принимаются при анализе частных величин t Ц .

Время t ХР зависит от K Х - количества поворотов для ТТС или заездов на погрузку для ТС; от вХ – удельного (на единицу мощности) времени поворота или разгрузки, с/Вт; а также от β – коэффициента, учитывающего сложность маневрирования средств.

Том 30, № 4. 2020

Эти величины связаны математическим выражением: t ХР = K Х · вХ · β Х · N . Для ТС K Х, а для ТТС:

K Х = to / ( U • L ), где L – длина гона поля, м. Величина вХ определяется из равенств: а) для ТС вХ = Kq - y в при константах K q = = Q / N , кг/кВт, у в = t в / Q с/кг (приблизительно y в = 0,01 т/ч), где t в - время выгрузки продукции из кузова, с; б) для ТТС вХ = y П • V П при постоянном γ П = l П / N м/Вт (приблизительно γ П = = 28 · 10–4 км/кВт), где l П и V П длина, м, и скорость поворота, м/с. Примем β Х = 1 для автомобильных ТС и ТТС, а в Х = 3 и в Х = 2 для тракторных ТС и ТТС соответственно.

Время tНО определяется с учетом следующих особенностей. В основном неисправности возникают только в ТТС при выполнении полевых работ, а отказы проявляются в ТС при рабочих ходах на дороге, а в ТТС на дороге и в поле. Вероятные периодичности наступления отказов А ОТ и неисправностей А НТ рассчитываются на основании среднего пробега (м) на отказ LOT, на неисправность LНТ и массы (кг) перемещаемого груза Q как А ОТ = LOT • Q и АНТ = LНТ • Q. С помощью средних продолжительностей устранения отказа tОТ и неисправности tНТ, а также числа отказов nOT и неисправностей nНT рассчитывается суммарная продолжительность восстановления работоспособного состояния техники из выражения tНО = nOT • tОТ + + nНТ • tНТ. Так как силовое воздействие на узлы, механизмы, детали ТС и ТТС в большинстве случаев зависит от массы груза, то отказ однотипных средств следует относить к единичной массе (q = 1) груза. Тогда средство предлагается рассматривать как систему из Q / q одинаковых элементов, для каждого из которых наработка (м) на отказ и неисправность составляют соответственно lOT и lHT. Согласно теории надежности величина средней про- должительности отказа и неисправности составляет Lот = l[ ^Q, (q ■ lот )^ и Lht = V[Q/(q • lht)]• Значения nот вычисляются путем деления наработки за цикл AOC = Q ⋅ (LГ + 0,5 ⋅ ω / U) на наработку между соответственно отказами АОТ и неисправностями АHT,

Q • ( L г + 0Л ш / U ) ; q • 1 от

а именно

n от

_ Q •( Lр + 0,5- юр nHT _ , q • IHT

На основании развернутых выражений для определения n OT, L OT, n НT, L НТ, Q получена конечная формула:

( aQ + K Q • N /( L r + 0,5 - ^ U t HO =

q tOT tHT x FT .

V ot ht /

Слагаемые этой формулы, ко- торые не зависят от мощности

_ aQ'(LT +0,5'^ U) ^ tor tht tHOC 7 + 7 , q V lot l ht 7

в расчетах могут не применяться, так как приблизительно αQ = 0. Переменное слагаемое, зависящее от мощности, выражается в виде tHO V

K Q •( L r + 0,5 - to! U )

q

tOT + tHT lOT lHT J

- N .

Данные формулы верны для ТТС, а для ТС принимать t НТ = 0, ω / U = 0.

После обобщения полученных закономерностей изменения элементов баланса времени смены единичного цикла работ для средств, входящих в один из трех вариационных мощностных уровней, получено выражение времени цикла в функции мощности:

t Ц = а 1 + ( b 1 – с 1) · N , где а 1 , b 1 , с 1 – частные коэффициенты.

a 1 = a V ( 1,9 Z p + to-^ V/U ) , с/Вт;

c 1 = K V ( 1,9 - L р + ю - ^ Vj U ) , с/Вт;

b 1 = 1,25 ⋅ ( aQ ⋅ KQ / N CB)/ W П+ K X ⋅ вX ⋅ β X+ +[( aQ ⋅ KQ / N CB) ⋅ ( L Г+0,5 ⋅ ω ⋅ U )/ q ]× ×( t ОТ/ l OT+ t HT/ l HT), с/Вт.

Определить количество циклов за смену можно из условия n Ц = T ВЦ / t Ц → → n 1, округлив расчетное число n Ц до целого n 1 (до меньшего значения для ТТС, а до большего для ТС).

Суммарная продолжительность каждой составляющей баланса времени единичного цикла за смену вычисляется соответственно по следующим формулам: T ЗО = t ЗО · n 1; T ОС = t ОС · n 1; T ХГ = = t ХГ · n 1; T ХР = t ХР · n 1; T НО = t НО · n 1.

Общая продолжительность вну-трицикловых элементов времени за смену составляет T ВЦ1 = T ЗО + T ОС + T ХГ + + T ХР + T НО.

По разнице между T ВЦ и T ВЦ1 можно предопределить резервное время за смену на случай улучшения организации процесса T РЕЗ = T ВЦ – T ВЦ1 = =T СМ – T НЦ – T ВЦ1, м.

Если соотношение T РЕЗ · 100 / T ВЦ, процент, составит более 10 %, то рекомендуется провести сравнительный расчет составляющих T CM для средств с большей мощностью (другими Q и V Г) с целью выявления резервов уменьшения значения T РЕЗ.

Последующий этап исследования характеризуется определением и преобразованием развернутого выражения баланса времени смены. Подставив в формулу TCM = TПС + TТО + TЗО + TОС + + TХГ+ TХР+ TНО зависимости каждой из составляющих, поделив все равенство на TCM и выполнив несложные преобразования с учетом τ = TОС / TCM, получим выражение коэффициента использования времени смены т, функционально зависящего от обобщенного параметра N в виде ниспадающей прямой т = h - dN [14]. Коэффициенты в формуле представлены следующими алгебраическими связями между числами и величинами:

h = 1 ( t СП + t CB + t СЛ + t TOC +

+ ( t ХГС + t 3OC + t HOC ) n 1 ) T ;

T CM

d _ S TO • BTO + T cm

1,25 • K Q W т

+

+ 0, 9 • L • K v + K x • Bx • A x +

+ K Q •( L r + 0,5 • ^U )

x

q

tOT +tHT lOT lHT?

n 1 • -------------------- . T cm

Каждый из коэффициентов - параметр использования средств, характеризующий относительные средневзвешенные потери времени смены: h – независящие от N и имеющие место при любой наработке; d – зависящие от мощности и основного объема работ. Параметры h и d имеют разные численные значения для тракторных и автомобильных ТС и ТТС.

Результаты исследования

Арифметические алгоритмы заложены в программу. Определяются коэффициенты использования времени смены (в автоматическом режиме), при помощи которых в дальнейшем будет установлено значение эксплуатационных параметров в соответствии с таблицей 3.

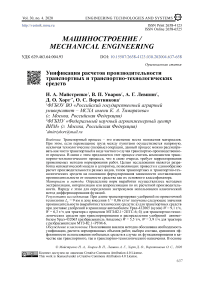

На основании табличных данных известна функциональная зависимость коэффициента использования времени смены от внешних производственных условий в соответствии с рисунком 1.

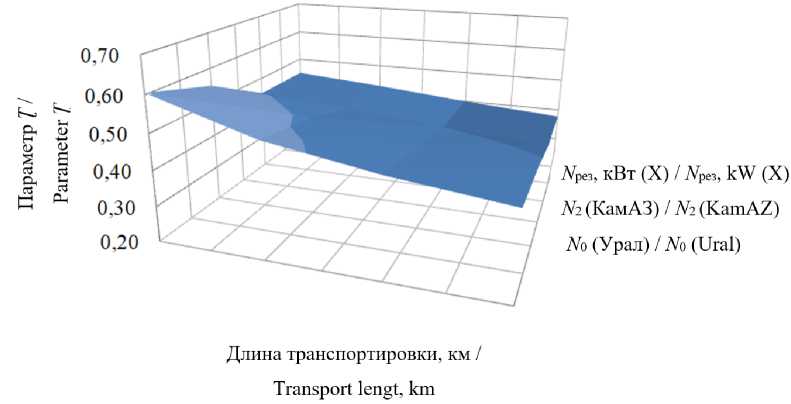

Завершается исследование по заявленной теме иллюстрацией алгоритма

Т а б л и ц а 3

T a b l e 3

Результаты оптимизации Optimization results

|

Nh , кВт / Nh , kW |

170,990000000 |

202,610000000 |

224,050000000 |

241,420000000 |

|

N , кВт / N , kW dd |

325,290000000 |

793,100000000 |

1173,480000000 |

1508,060000000 |

|

Ʈ h |

0,512419676 |

0,445620828 |

0,409664378 |

0,386924600 |

|

Ʈ d |

0,414108818 |

0,248796635 |

0,189124890 |

0,160931500 |

|

h |

0,636000000 |

0,537000000 |

0,486000000 |

0,451000000 |

|

d |

0,000622000 |

0,000366000 |

0,000286000 |

0,000243000 |

|

Nhω , кВт / Nhω , kW |

182,610000000 |

199,320000000 |

210,370000000 |

221,040000000 |

|

Ndω , кВт / Ndω , kW |

481,370000000 |

738,700000000 |

925,990000000 |

1117,670000000 |

|

Ʈ hω |

0,476010000 |

0,453690000 |

0,437950000 |

0,423400000 |

|

Ʈ dω |

0,311900000 |

0,266700000 |

0,244100000 |

0,225100000 |

|

h ω |

0,595700000 |

0,545743813 |

0,517089991 |

0,492131500 |

|

d ω |

0,000495000 |

0,000382500 |

0,000332500 |

0,000295300 |

OJ

0,70

0.60

0.50

0.40

0,30

0,20

Урез, кВт (X) / Урез, kW (X) № (КамАЗ) / № (KamAZ) No (Урал)/ No (Ural)

Р и с. 1. Значения коэффициентов использования времени смены F i g. 1. Shift time utilization ratios

Длина транспортировки, км / Transport lengt, km

расчета эксплуатационных показателей рассматриваемых мобильных средств в соответствии с рисунком 2.

Результаты исследования приводятся в виде резюме. На примере данных о производственных условиях хозяйств агрозоны 1.1 Центрального Федераль- ного округа и применяемых средств механизации процесса внесения минеральных удобрений при L = 9 км и U = 0,06 кг/м2 [6].

Математические выкладки позволяют вывести формулу эксплуатационной производительности в функции характеристик внешних условий выполнения процесса и мощности технического средства. С учетом поправочного коэффициента КОБ на местные условия выражение целевой функции W запишется в виде:

W = N • ц / h _ dN у к P N • V

целе-

вая функция оптимизации. Для проверки ритмичности единичных циклов работы средств необходимо сравнить частное от КОБ · N / W со значением tЦ для конкретных ТС и ТТС и заданных условий работы. Разница между ними не должна отличаться более чем на 10 % относительно значения tц, что будет свидетельствовать о ритмичности единичных циклов.

Используя формулу производительности в качестве целевой функции (критерий W → max), можно классическим методом вывести выражение для определения оптимальной мощности NW . Из дифференцирования полученного уравнения W = / ( N) по переменной N и решения равенства 3W / 3N = 0 следует NW = 0,5 h / d , Вт.

Для производственников значение N W представляется в качестве ориентира, к которому можно приблизиться или за счет больших денежных вложений, или на основе компромисса между NW и другими оптимальными значениями N c, соответствующими экономическим (стоимостным) критериям, то есть умеренным эксплуатационным затратам ( N C).

В результате реализации алгоритма расчета и преобразования математического аппарата в более удобную форму

Р и с. 2. Алгоритм расчета эксплуатационных показателей мобильных средств F i g. 2. Algorithm for calculating operational indicators of mobile devices получены значения производительности (выработки) средств:

-

1. Для транспортных средств при доставке удобрений:

-

а) автомобилем УРАЛ-432065 (кузов):

h = 1 _ Т ПС + t ТО ' ВТО + t ХГС ' п 1 = Т см

, 1,1 + 0,2 ■ 1,17 + 0,11 ■ 11 „ _

= 1 _ ------- ,-----,--------,------- = 0,63;

d = S ТО • вто +

Т см

1,25 • K Q W т

-0,9 • L p • К у + K x • В х • Р х +

K Q • L • t ОТ ^ n i q • l от _ Т см

0,0027 • 1,43

+

1,25 • 0,085

d = S то • вто + 125 " ^ Q _

Т см L W л

_ 0,9 • L p • К у + К x • в x • Р х +

-0,9 • 9 • 4,86 • 10 - 5 + 1 • 40 • 10 - 5 • 2 +

0,085 • 9 • 0,24

+-------------

1 • 800

5 = 0,0029.

K Q • L T • t ОТ ^ П 1 q • l от _ Т см

0,0007 • 1,17 1,25 • 0,042

=--н--

7 L 40

_ 0,9 • 9 • 1,8 • 10 _ 5 + 1 • 40 • 10 _ 5 • 1 +

0,042 • 9 • 0,32

+ —-----—

1 • 800

= 0,0028. 7

Коэффициент использования времени смены в таком случае т = h - dN т = = 0,63 – 0,0028 · 140 = 0,24. С учетом полученного значения τ определяем эксплуатационную производительность

3,6 - 140 - 1 - 0,24 • 0,9

W =------------------= 9,1 т/ч;

1,27 • 9

-

б) трактором с прицепом (МТЗ-82.1+2ПТС-6):

h = 1 _ Т ПС + t ТО • вто + t ХГС • п 1 =

1,3 + 0,2 • 1,49 + 0,31 • 5 = 1--

= 0,54;

Коэффициент использования времени смены в таком случае т = h - dN т = = 0,54 - 0,0029 • 57 = 0,37. С учетом полученного значения т определяем эксплуатационную производительность

-

3,6 • 57 - 1 - 0,37 • 0,9

-

2. Для транспортно-технологических средств при транспортировке и распределении удобрений:

W =----------------- = 6,3 т/ч.

1,21 - 9

-

а) автомобилем УРАЛ-432065 (разбрасыватель Amazone):

_ Т пс + t ТО ' ВО + t ХГС ' п 1 T CM

1,1 + 0,2 ■ 1,83 + 0,11 ■ 5 _ 0 7

7 " , d = SТО • ВТО + 1 25 ■ KQ _ тCM L WТ

_0,9 • L p • K v + K x • В х • Р х +

K Q ■( L P + 0,5 • ^ U )

+ X

q tОТ . tНТ

( l от l НТ ) 0,0007 • 1,83 " ---7--- 1

—0,9 • 9 • 1,8 • 10

—

•

n 1

Т см

1,25 • 0, 042

5 + 6 • 4 • 10

—

5 • 1 +

0,042 • ( 9 + 0,5 • 300/600 )

Г 0,32 0,12 /

I 800 + 400 )

• = 0,0014.

Коэффициент использования времени смены в таком случае т = h - dN т = = 0,71 - 0,0014 • 140 = 0,52. С учетом полученного значения т определяем эксплуатационную производительность 3,6 - 140 • 0,256 • 0,52 • 0,9

W = ----------------------- = 5,5 т/ч;

1,27 • 9

б) трактором с разбрасывателем (МТЗ-82.1+РУМ-6):

Т ПС - t ТО • во - t ХГС • п 1

1,3 + 0,2 • 1,71 + 0,30 • 3

= 1 - -— ,----, - ,-----= 0,62;

d = S ТО • ВТО + Т см

1,25 • K Q W т

—

— 0,9 • L r • K v + K x • В х • Р х +

K Q • ( L + 0,5 • ^ U )

q

/' + Zht

V l ОТ l НТ /

0,0027 • 1,71

+

— 0,9 • 9 • 4,86 • 10 — 5 + 6 • 4 • 10 — 5 • 2 +

0,085 - ( 9 + 0,5 • 300/600 )

+ 1 X

/ 0,24 0,12

X + ----

I 600 400

• 3 = 0,0022. 7

n 1

Т см

1,25 • 0,085

Коэффициент использования времени смены в таком случае τ = h – dN τ = = 0,62 - 0,0022 • 57 = 0,49. С учетом полученного значения т определяем эксплуатационную производительность 3,6 • 57 • 0,418 • 0,49 • 0,9

W =---------------------- = 3,9 т/ч.

1,33 • 9

Обсуждение и заключение

Доказана приемлемость формулы, описывающей линейную зависимость эксплуатационной производительности технических средств от их мощности.

Для новых или проектируемых средств при отсутствии их эксплуатационно-технологической оценки норму выработки можно с достаточной достоверностью определять методами экстраполяции и интерполяции или аппроксимации по их расчетной производительности.

Достаточную достоверность подтверждает соответствие при сопоставлении полученных расчетных значений эксплуатационных показателей со справочными данными. В результате сравнения определено, что при выполнении тракторно-транспортных работ, а именно доставки минеральных удобрений (I класс грузов) к хранилищам, эксплуатационная производительность составляет 5,84 т/ч, полученное теоретическое значение 6,3 т/ч. В таком случае их расхождение составит 4,2 %, что приемлемо для инженерных расчетов.

При выполнении транспортно-технологических процессов, внесении твердых минеральных удобрений по прямоточной технологии, производительность

за час основного времени П составляет 7,88 т/ч. С учетом полученного в результате математического моделирования коэффициента использования времени смены т определяем эксплуатационную производительность W = П ■ т = = 7,88 · 0,49 = 3,86 т/ч. Данное значение соответствует расчетному.

Теоретическим путем определено, что при эксплуатации ТТС Урал-432065 с разбрасывателем Amazone в определенных производственных и агролан-дшафтных условиях коэффициент использования времени смены составит τ = 0,52 и будет отличаться на 3,7% от значения τ = 0,54, полученного при эксплуатационно-технологической оценке, в соответствии с протоколом испытаний [15–19]. Тем самым подтверждается достоверность результатов исследований. Таким образом, разработанный алгоритм расчета выработки мобильных средств сомнений не вызывает [20–24].

Наряду с этим следует отметить, что оригинальностью статьи является разработанная математическая модель, позволяющая привести к единообразию расчет эксплуатационной производительности различных видов, типов ТС и ТТС [25; 26]. Это представляет практический интерес при планировании механизированных работ в различных природно-производственных и агролан-дшафтных условиях с использованием агрегатов, не имеющих эксплуатационно-технологической оценки, например, значений производительности.

Также оригинальность отражена в подходе прогнозирования потребности в технике, живой силе и возможности повышения их резервов.

Поступила 12.06.2020; принята к публикации 10.07.2020; опубликована онлайн 30.12.2020

Все авторы прочитали и одобрили окончательный вариант рукописи.

Список литературы Унификация расчетов производительности транспортных и транспортно-технологических средств

- Шкель, А. С. Технология внесения твердых минеральных удобрений транспортно-тех-нологическим агрегатом СТА-5ТМ в составе специализированного автомобильного шасси УРАЛ-432065 / А. С. Шкель, М. А. Козловская, Т. Д. Дзоценидзе // Тракторы и сельхозмашины. -2016. - № 9. - С. 44-48. - URL: https://rucont.ru/efd/458413 (дата обращения: 12.11.2020).

- Предложения по созданию многоцелевых грузовых автомобилей нового поколения / Д. А. За-гарин, М. А. Козловская, Т. Д. Дзоценидзе, А. С. Шкель // Журнал автомобильных инженеров. -2016. - № 2 (97). - С. 18-25. - URL: http://www.aae-press.ru/f/97/18.pdf (дата обращения: 12.11.2020).

- Расчетные исследования опытных образцов из новой линейки грузовых автомобилей сельскохозяйственного назначения / В. В. Московкин, Т. Д. Дзоценидзе, А. Г. Левшин [и др.] // Технология колесных и гусеничных машин. - 2012. - № 2. - С. 31-35. - Рез. англ.

- Дзоценидзе, Т. Д. Комплексные исследования новых транспортных средств сельскохозяйственного назначения / Т. Д. Дзоценидзе // Вестник КрасГАУ - 2009. - № 3 (30). - С. 152-161. - URL: https://clck.ru/RtbgM (дата обращения: 12.11.2020). - Рез. англ.

- Инновационный подход в развитии транспортной инфраструктуры агропромышленного комплекса / А. Ю. Измайлов, Т. Д. Дзоценидзе, Н. Е. Евтюшенков [и др.] // Технология колесных и гусеничных машин. - 2012. - № 1. - С. 23-28. - Рез. англ.

- Создание современной компонентной базы - основы развития транспортной инфраструктуры страны / А. А. Эйдинов, Т. Д. Дзоценидзе, Д. А. Загарин, П. А. Кабанин // Автомобильная промышленность. - 2008. - № 11. - С. 3-5. - URL: http://www.mashin.ru/files/avb08.pdf (дата обращения: 12.11.2020).

- Агротехнические и технологические параметры автомобилей сельскохозяйственного назначения / С. Н. Галкин, Т. Д. Дзоценидзе, А. Г. Левшин [и др.] // Тракторы и сельхозмашины. - 2011. -№ 5. - С. 3-6. - URL: https://rucont.ru/efd/356705 (дата обращения: 12.11.2020).

- Загарин, Д. А. Моделирование параметров колесной транспортно-тяговой машины с учетом эксплуатации в условиях КФХ и ЛПХ / Д. А. Загарин, Т. Д. Дзоцентдзе // Тракторы и сельхозмашины. - 2010. - № 10. - С. 33-38. - URL: https://rucont.ru/efd/356698 (дата обращения: 12.11.2020). Mechanical engineering 653

- Расчет производительности и потребности технических средств уборочно-транспортного комплекса / А. Ю. Измайлов, А. А. Артюшин, Н. Е. Евтюшенков [и др.] // Сельскохозяйственные машины и технологии. - 2016. - № 2. - С. 5-10. - URL: https://www.vimsmit.com/jour/article/view/121 (дата обращения: 12.11.2020). - Рез. англ.

- Хайт, Д. Экономическое обоснование выбора с/х машин / Д. Хайт // Сельскохозяйственная техника. - 1963. - № 2. - С. 10-14.

- Некоторые аспекты создания специализированного транспорта сельскохозяйственного назначения / Д. А. Загарин, А. С. Шкель, М. А. Козловская, Т. Д. Дзоценидзе // Технология колесных и гусеничных машин. - 2015. - № 6 (22). - С. 6-12.

- Уваров, В. П. Оптимальное соотношение основных механизированных работ при прямоточном внесении удобрений / В. П. Уваров, А. Г. Левшин, Н. А. Майстренко // Сельскохозяйственные машины и технологии. - 2016. - № 4. - С. 38-43. - URL: https://www.vimsmit.com/jour/article/ view/144 (дата обращения: 12.11.2020). - Рез. англ.

- Измайлов, А. Ю. Разработка математического аппарата для моделирования технологий по транспортированию селекционного урожая / А. Ю. Измайлов, Н. Е. Евтюшенков, В. Ф. Рожин // Вестник российской сельскохозяйственной науки. - 2015. - № 6. - С. 14-16. - URL: http://www. cnshb.ru/jour/j_as.asp?id=126353 (дата обращения: 12.11.2020).

- Майстренко, Н. А. Потребительские ориентиры эффективного использования перспективных транспортно-технологических средств / Н. А. Майстренко, В. П. Уваров // Вестник ФГОУ ВПО «Московский государственный агроинженерный университет имени В. П. Горячкина». - 2016. -№ 1. - С. 44-50. - URL: https://clck.ru/Rtcjj (дата обращения: 12.11.2020). - Рез. англ.

- Yeung, D. W. K Subgame Consistent Cooperative Solutions in Stochastic Differential Games / D. W. K. Yeung, L. A. Petrosyan. - DOI 10.1023/B:J0TA.0000025714.04164.e4 // Journal of Optimization Theory and Applications. - 2004. - Vol. 120. - Pp. 651-666. - URL: https://link.springer.com/ article/10.1023/B:J0TA.0000025714.04164.e4#citeas (дата обращения: 12.11.2020).

- MacKinnon, R. D. Optimization Models of Transportation Network Improvement / R. D. MacKinnon, G. M. Barber. - DOI 10.1177/030913257700100303 // Progress in Human Geography. - 1977. -Vol. 1, Issue 3. - Pp. 387-412. - URL: https://journals.sagepub.com/doi/10.1177/030913257700100303 (дата обращения: 12.11.2020).

- Khodakarami, M. Modeling Maintenance Project Selection on a Multimodal Transportation Network / M. Khodakarami, K. N. Mitchell, X. B. Wang. - DOI 10.3141/2409-01 // Journal of the Transportation Research Board. - 2014. - Vol. 2409, Issue 1. - Pp. 1-8. - URL: https://journals.sagepub.com/ doi/10.3141/2409-01 (дата обращения: 12.11.2020).

- Malladi, K. T. Optimization of Operational Level Transportation Planning in Forestry: A Review / K. T. Malladi, T. Sowlati. - DOI 10.1080/14942119.2017.1362825 // International Journal of Forest Engineering. - 2017. - Vol. 28, Issue 3. - Pp. 198-210. - URL: https://www.tandfonline.com/doi/citedby/ 10.1080/14942119.2017.1362825?scroll=top&needAccess=true (дата обращения: 12.11.2020).

- Smart Farming Techniques for Climate Change Adaptation in Cyprus / G. Adamides, N. Kalatzis, A. Stylianou [et al.]. - DOI 10.3390/atmos11060557 // Atmosphere. - 2020. - Vol. 11, Issue 6. - URL: https://www.mdpi.com/2073-4433/11/6/557 (дата обращения: 12.11.2020).

- Zavorotin, E. Method of Introducing Innovation to Land Use in Agriculture / E. Zavorotin, A. Gordopolova, N. Tiurina. - DOI 10.30525/2256-0742/2018-4-3-74-79 // Baltic Journal of Economic Studies. - 2018. - Vol. 4, Issue 3. - Рp. 74-79 - URL: http://www.baltijapublishing.lv/index.php/issue/ article/view/426/pdf (дата обращения: 12.11.2020).

- Maurel, V. B. Putting Agricultural Equipment and Digital Technologies at the Cutting Edge of Agroecology / V. B. Maurel, Ch. Huyghe. - DOI 10.1051/ocl/2017028 // OCL - Oilseeds and Fats, Crops and Lipids. - 2017. - Vol. 24, Issue 3. - URL: https://www.ocl-journal.org/articles/ocl/abs/2017/03/ ocl170028s/ocl170028s.html (дата обращения: 12.11.2020).

- Zhu, M. Research Progresses in Technological Innovation and Integration of Agricultural Engineering / M. Zhu, X. Q. Zhou, Z. F. Zhai. - DOI 10.3965/j.ijabe.20160906.2440 // International Journal of Agricultural and Biological Engineering. - 2016. - Vol. 9, Issue 6. - Pp. 1-9. - URL: https://ijabe.org/ index.php/ijabe/article/view/2440 (дата обращения: 12.11.2020).

- Linking Models for Assessing Agricultural Land Use Change / S. Janssen, I. N. Athanasiadis, I. Bezlepkina [et al.]. - DOI 10.1016/j.compag.2010.10.011 // Computers and Electronics in Agriculture. - 2011. - Vol. 76, Issue 2. - Pp. 148-160. - URL: https://www.sciencedirect.com/science/article/pii/ S0168169910002218?via%3Dihub (дата обращения: 12.11.2020).

- A Component-Based Framework for Simulating Agricultural Production and Externalities / M. Do-natelli, G. Russell, A. E. Rizzoli [et al.]. - DOI 10.1007/978-90-481-3619-3_4 // Brouwer F., Ittersum M. (eds). Environmental and Agricultural Modelling. - Dordrecht : Springer, 2010. - Pp. 63-108. - URL: https://link.springer.com/chapter/10.1007%2F978-90-481-3619-3_4 (дата обращения: 12.11.2020).

- Harris, G. Integrated Assessment and Modelling: An Essential Way of Doing Science / G. Harris. - DOI 10.1016/S1364-8152(01)00058-5 // Environmental Modelling & Software. -2002. - Vol. 17, Issue 3. - Pp. 201-207. - URL: https://www.sciencedirect.com/science/article/pii/ S1364815201000585?via%3Dihub (дата обращения: 12.11.2020).

- Gerdsri, N. Applying the Analytic Hierarchy Process (AHP) to Build a Strategic Framework for Technology Roadmapping / N. Gerdsri, D. F. Kocaoglu. - DOI 10.1016/j.mcm.2007.03.015 // Mathematical and Computer Modelling. - 2007. - Vol. 46, Issue 7. - Pp. 1071-1080. - URL: https://www.sciencedi-rect.com/science/article/pii/S0895717707001069?via%3Dihub (дата обращения: 12.11.2020).