Универсальный программируемый комплекс для локального нанесения износостойких защитных покрытий широкого спектра

Автор: Галлямов Альберт Рафисович, Деморецкий Дмитрий Анатольевич, Кретов Сергей Сергеевич, Дурницын Константин Сергеевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Общие проблемы машиностроения

Статья в выпуске: 4-2 т.15, 2013 года.

Бесплатный доступ

Статья посвящена реализации вневанного нанесения электрохимических покрытий различных металлов. Приведены технические характеристики устройств для локального осаждения покрытий, область применения и преимущества. Разработка может найти широкое применение в различных отраслях промышленности, где использование гальванических линий невозможно или нецелесообразно.

Гальваническое покрытие, локальное осаждение покрытий, источник тока

Короткий адрес: https://sciup.org/148202276

IDR: 148202276 | УДК: 621.793

Текст научной статьи Универсальный программируемый комплекс для локального нанесения износостойких защитных покрытий широкого спектра

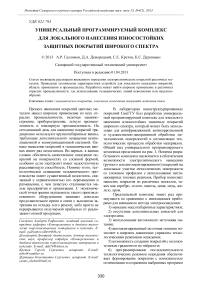

В лаборатории наноструктурированных покрытий СамГТУ был разработан универсальный программируемый комплекс для локального нанесения износостойких защитных покрытий широкого спектра, который может быть использован для антифрикционной, антикоррозионной и художественно-декоративной обработки металлических поверхностей и оптимизации технологических процессов обработки материалов. Общий вид универсального программируемого комплекса представлен на рис. 1. Новизна разработанного комплекса заключается в обеспечении возможности электролитического нанесения (ручного или автоматизированного) покрытий на локальные участки металлических поверхности со сложным профилем с использование нестационарных токовых режимов. Прибор позволяет наносить покрытия из различных металлов, таких как серебро, золото, никель, цинк, медь, железо, хром.

Предлагаемый комплекс имеет ряд преимуществ по сравнению с имеющимися приборами для вневанного метода электроосаждения:

-

1) меньшие массогабаритные характеристики;

-

2) отсутствие дополнительных емкостей для электролита;

-

3) использование автономного источника питания;

-

4) автоматизированный источник питания позволяет в широких диапазонах управлять технологическими режимами осаждения;

-

5) возможность создания покрытий с положительным градиентом по твёрдости;

-

6) программирование последовательности технологических режимов осаждения обеспечивает формирование покрытии с возможностью оптимизации и сохранения выбранных программ

для комплектов деталей различной конфигурации и использование данного комплекса в научно-исследовательских целях;

-

7) стоимость комплекса значительно ниже имеющихся аналогов.

Рис. 1. Общий вид универсального программируемого комплекса

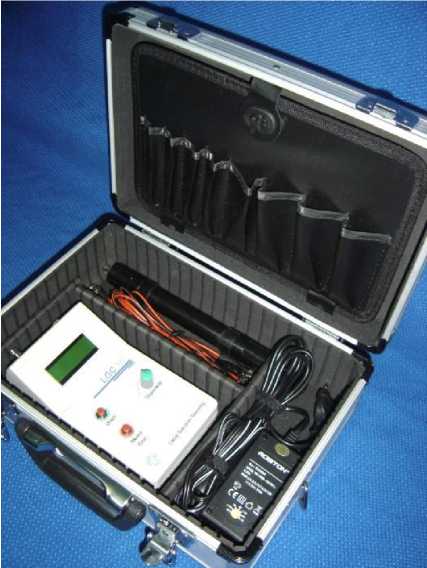

Устройство для нанесения электрохимических их покрытий (карандаш) (рис. 2) состоит из корпуса 1 , в который вставлен пористый стержень (тампон) 3 , пропитанный электролитом, связанный с одной стороны с фетровым наконечником 4 , который служит в качестве пера, а с другой стороны с анодом 5 , представляющего собой металлический стержень, который в свою очередь сообщается с источника тока с помощью гибкого полутораметрового многожильного медного провода, на одном конце которого имеется зажим (типа «крокодил»), что позволяет упростить процесс осаждения в труднодоступных областях обрабатываемой поверхности, где исключается возможность непосредственной установки блока управления источника. На обратном конце проводника имеется разъем BNC, позволяющий производить легкую и надежную фиксацию контактов, исключая возможность разрыва электрической цепи в процессе электрохимического осаждения. Корпус гальванического карандаша, полый, изготовлен из химически стойкого полипропилена, имеет эргономичную форму, удобную для рук для необходимой продолжительной работы. Габаритные размеры корпуса карандаша: длина l = 1210 мм, диаметр d

= 25,5 мм, толщина стенки s = 1,75 мм. Материала корпуса препятствует испарению электролита, сохраняя высокую герметизацию в местах резьбового соединения, а также в местах посадки с натягом составных компонентов устройства, таких как колпачки и переходные втулки и уплотнения. Тампон выполнен из абсорбирующего материала (нейлона), обеспечивающий возможность своей максимальной пропитки и сдерживания в себе всего объема раствора электролита. Дозаправку электролита производят через технологическое отверстие во втулке 12 .

Рис. 2. Конструкция устройства для нанесения электролитических покрытий:

1 – корпус, 2 – колпачок, 3 – тампон, пропитанный электролитом, 4 – наконечник (перо), 5 - металлический стержень анода, 6 – переходная втулка, 7 – разъемный колпачок, 8 – посадочная втулка, 9 – контакт подпятник, 10 – разъем BNC, 11 – пружинный контакт, 12 – свинчиваемая втулка, 13 – эпоксидный герметик

Перед использованием устройства с корпуса снимают колпачок, и гибкий провод соединяют с источником тока, который в свою очередь подключается с помощью зажима к обрабатываемой поверхностью. Затем с легким прижимом трут заостренным концом стержня по участку обрабатываемой поверхности, на который необходимо нанести покрытие. При этом замыкается электрическая цепь от положительного полюса источника тока через анод, электролит, обрабатываемую поверхность, гибкий провод на отрицательный полюс источника тока. Покрытие получается в результате восстановления ионов металла, содержащихся в электролите, на катоде, в роли которого выступает обрабатываемая поверхность. В случае использования растворимых анодов в процессе эксплуатации потребуется их периодическая замена.

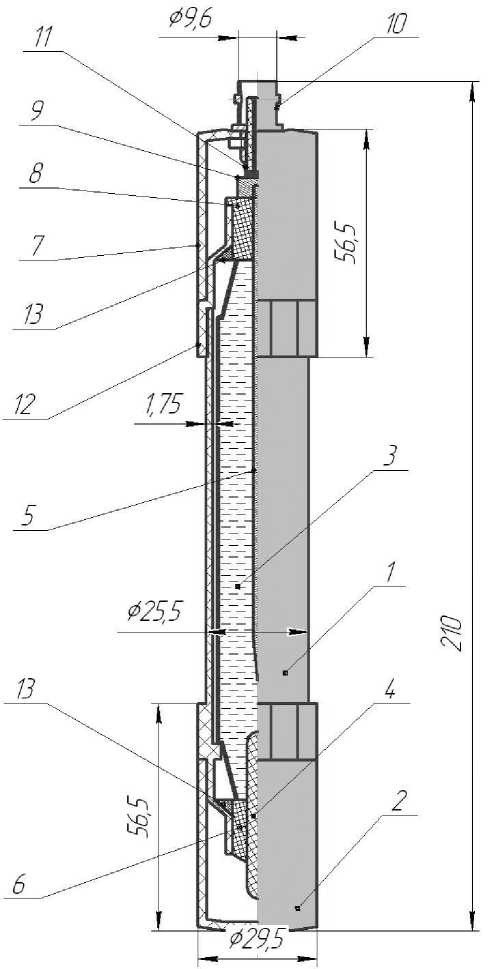

Пульт управления комплекса изготовлен на основе программируемого контроллера со встроенным микропроцессором, позволяющий осуществлять автоматизированное управление электролизом по заданной программе с возможностью выбора тока произвольной формы (постоянный, переменный, импульсный, ассимет-ричный и др.), задания величины и длительности импульсов прямого и обратного токов, паузы между ними, положительного или отрицательного смещения постоянной составляющей тока, обеспечение стабилизации по току и по напряжению. Это позволяет получать благоприятный положительный градиент механических свойств в покрытиях, предназначенных для повышения износостойкости покрытий и его адгезии. Также прибор дает возможность формировать высококачественные покрытия с возможностью оптимизации и сохранения выбранных последовательностей технологических режимов для нанесения покрытия на комплекты деталей различной конфигурации. На рис. 3 представлена структурная схема блока управления и преобразователя тока. Для обеспечения автономного и переносного исполнения прибора питание осуществляется от сменных аккумуляторов или от внешнего источника постоянного напряжения с одновременной подзарядкой сменных аккумуляторов. При работе от внешнего источника тока одновременно происходит зарядка аккумулятора. Для предупреждения перезаряда установлен контроль заряда аккумулятора, который также включает индикатор, указывающий на низкий уровень заряда аккумулятора. Коммутационное устройство отключает аккумулятор из цепи питания при достижении полного заряда и подключает его при отключении внешнего источника питания.

Рис. 3. Структурная схема блока управления и преобразователя тока

Для создания периодического сигнала разной формы используется силовой блок, состоящий из драйвера силовых ключей и самих силовых ключей, построенных на IGBT-транзисторах. Применение в схеме IGBT-транзисторов дает возможность создавать инверторы с более высокой частотой работы при малом токе управления, что важно для устройства, работающего от аккумулятора. Для предотвращения ситуаций, при которых оба плеча моста силовых транзисторов будут открыты, а также для согласования уровней сигналов управления используется драйвер силовых ключей. Индикаторы прибора представляют собой несколько светодиодов, информирующие о включении устройства, низком заряде аккумулятора и выбранном режиме. Для управления силовой схемой используется микроконтроллер. Кварцевый генератор микроконтроллера формирует импульсы с очень стабильной частотой и служит для стабилизации всех процессов по времени. Процессор выполняет команды, записанные в энергонезависимою память, управляет информацией и драйверами силовых ключей, принимает управляющие сигналы с клавиатуры и преобразует аналоговые сигналы, поступающие с датчиков тока и напряжения, а также регулятора параметров. Датчики тока и напряжения необходимы для создания обратной связи между управляющими сигналами микроконтроллера и реальным выходным сигналом, возникающим на силовых ключах.

Технические параметры комплекса:

-

1. скорость осаждения: 0,01-0,1 мкм/мин;

-

2. выходная плотность тока: 1….100 А/дм2;

-

3. шаг регулирования: +/-0,1 А/дм2;

-

4. количество возможных программ: 10 шт.;

-

5. максимальная частота импульсов: 1 кГц;

-

6. время автономной работы: до 8 часов;

-

7. объем электролита: 120 мл.;

-

8. потребляемая мощность: 27 Ватт; масса комплекса: 3 кг.

Потенциальными потребителями переносного комплекса для нанесения металлических покрытий являются:

-

1) отечественные приборостроительные предприятия;

-

2) подшипниковые предприятия;

-

3) предприятия, производящие электрооборудование и электронику;

-

4) предприятия легкой и ювелирной промышленности;

-

5) физические лица и владельцы автосервисов, для защитно-декоративных работ;

-

6) учебные заведения, для проведения научных исследований;

-

7) сервисные центры и фирмы, занимающиеся отделочно-декоративными работами и др.

UNIVERSAL PROGRAMMABLE COMPLEX FOR LOCALCOATING THE WIDE RANGE OF WEARPROOF COVERINGS