Управление надежностью на стадиях проектирования, эксплуатации оборудования и выполнения технологических процессов

Автор: Яговкин Николай Германович, Лужаева Екатерина Михайловна, Мельникова Дарья Александровна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 2-1 т.17, 2015 года.

Бесплатный доступ

Разработана методика управления надежностью и риском технических систем на основе использования вероятностно-статистических и экономических критериев

Надежность, риск, управление, вероятность

Короткий адрес: https://sciup.org/148203609

IDR: 148203609 | УДК: 65.011.56

Текст научной статьи Управление надежностью на стадиях проектирования, эксплуатации оборудования и выполнения технологических процессов

Процесс управления надежностью при проектировании, эксплуатации оборудования и выполнения технологических процессов в машиностроении включает ее анализ, оценку и меры по повышению надежности.

Управление надежностью, проводится на всех стадиях жизненного цикла оборудования и технологических процессов. При этом решаются различные задачи.

На стадии проектирования:

-

- выявление источников отказов;

-

- оценка надежности конструкции в целом;

-

- определение и оценка возможных мер по повышению надежности, закладываемых в конструкцию;

-

- оценка возможности осуществления потенциально опасных действий, приводящих к снижению надежности;

-

- анализ альтернативных конструктивных решений с позиции надежности.

На стадии монтажа, эксплуатации и технического обслуживания оборудования:

-

- контроль и оценка эксплуатационных данных для сопоставления фактических показателей, характеризующих надежность оборудования, с требованиями к ее уровню;

-

- анализ статистической информации об основных источниках снижения надежности;

-

- анализ данных о значимости отказов оборудования для принятия оперативных решений;

-

- определение степени влияния изменений в структуре производства, технологических процессах и элементах системы на надежность.

На стадии демонтажа и прекращения эксплуатации элементов оборудования:

-

- анализ возможности дальнейшего обеспечения надежности.

Надежность характеризуется тремя необходимыми условиями:

-

- наличием неопределенности;

-

- необходимостью выбора альтернативы (при этом следует иметь в виду, что отказ от выбора также является разновидностью выбора);

-

- возможностью оценки вероятности осуществления выбираемых альтернатив ее повышения.

Расчет вероятностей, определяющих отказы оборудования, осуществляется с использованием статистики. Путем ее обработки определяется параметр ® j потока отказов для каждого интервала времени с момента установки (ремонта) элементов оборудования [1]:

m toj = jA t ’ где mj - число отказов j-го элемента за интервал времени At.

Функция надежности для каждого из них будет иметь следующий вид:

- ω t

N

j

(

t

)

=

e

j

, где

Вероятность отказа элементов оборудования P j (t) связана с функцией его надежности следующим образом:

Pj( t) = 1 - N( t), что позволяет ее оценивать с течением времени.

Первостепенную важность имеет задача выбора наилучшей стратегии действий для сохранения надежности. Анализ стратегий основывается на [2]:

-

- устранении нежелательных событий;

-

- оценке любых последствий, являющихся результатом нежелательных событий;

-

- учете существующих мер, направленных на смягчение последствий, наряду со всеми соответствующими условиями, оказывающими влияние на последствия;

-

- формировании критериев, используемых для полной идентификации последствий;

-

- учете как немедленных последствий, так и тех, которые могут проявиться по прошествии определенного периода времени;

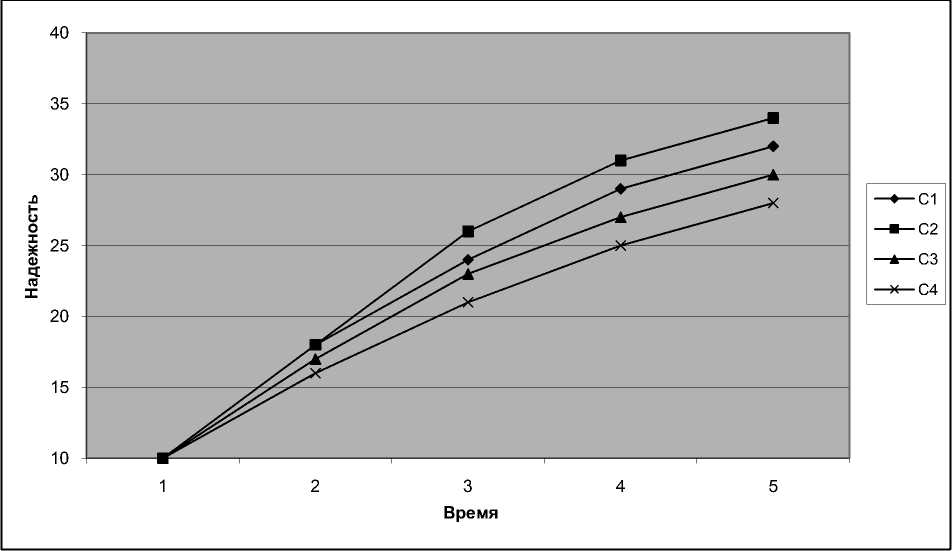

Рис. 1. Пример применения различных стратегий при управлении надежностью

-

- учете вторичных последствий, распространяющихся на смежное оборудование и системы.

На рис. 1 приведен пример применения различных стратегий.

Стратегия реализуется с текущего момента времени 1 до момента времени 5. При этом возможно принять одно из четырех решений ф1... Ф 4 , результатом которых будут стратегии C1. C4. По оси ординат на рисунке отложены количественные значения надежности при решениях f 1 … f 4 на каждый момент времени (ось абсцисс) в условных единицах. При этом при выборе стратегии C1 риск достигнет уровня f 1 только при наиболее благоприятных внешних условиях для реализации этой стратегии 9 1 . Причем если ситуация сложилась благоприятной для стратегии C4 ( 9 4 ), а выбрана стратегия C1, то надежность возрастает.

Введем понятие оценочного функционала F = { /к } . Ситуация принятия решения - это матрица, элементами fJK которой являются количественные оценки принятого решения ф к е О при условии, что среда находится в состоянии 9 J е 0 :

Ф1 ... Фк ... Фм

f I ... f 1 к ... f . м 9 1

Здесь { ф 1, , ф м } - множество решений (определяющих выбор стратегии действий { С 1 , , С м } );

-

{ 9 1 , 9 } – множество состояний среды, которая может находиться в одном из состояний 9 J е0 ;

fJK – количественные оценки принятого решения (надежность) в случае выбора стратегии K при условии того, что внешняя среда находится в состоянии J .

Применение вероятностно-статистических критериев для оценки матрицы (1) позволяет определить наилучшие стратегии с тоски зрения оптимизации надежности.

Если возможно оценить распределение вероятностей P J = P { 9 J } на массиве со -стояний 9 J е0 , заданными множествами О = ф , Ф м } и 0 = { 9 1, , 9 N } ,применим критерий Байеса, суть которого сводится к минимизации математического ожидания оценочного функционала и связана с преобразованием формул априорных вероятностей в апостериорные вероятности. По этому критерию оптимальным решением ф 6 0 е О считается такое, для которого минимум математического ожидания надежности достигает максимального значения

F = /л ... /к ... /м 9 • (1)

J 1 JK JM J

В ( P , Ф к 0 ) = min В ( P , Ф к ) = min Е P J f JK

Ф к е Ф Ф к е Ф J ^ l

N

= Е PJfJK 0 ,

fN1

... fNK

... fNM

9 n

N

В ( P , ф к ) = Е PJfJK

J = 1

Эта величина B является байесовым значением оценочного функционала для решения Ф е е 0 .

В случае если лицо, принимающее решение, ориентировано на наихудшие условия и рекомендует выбрать за основу ту стратегию, при которой в худших условиях надежность будет максимальной, применяется критерий Вальда, обеспечивающий принятие решения Ф е 0 , удовлетворяющее условию ~

fK 0 = min max fJK

Ф к е Ф 0 j е® .

В этом случае оптимальным по критерию Вальда будет решение Ф е 0 е О , для которого ~~ fK о = min max { fJK } = min { fK }

Фк еф 0j е<д Фк еФ v J при условии B (P0, фк0 )> B0, где B0 и P0 задаются соответствующими требованиями.

Предпочтение какому-либо критерию отдается в зависимости от конкретной ситуации.

Анализ риска технических систем, которые определяют надежность, представляет собой структурированный процесс, целью которого является определение вероятности и размеров неблагоприятных последствий исследуемого действия, объекта или системы. Целью этого анализа является необходимость ответить на три основных вопроса [3]:

-

- что может выйти из строя (идентификация опасности);

-

- с какой вероятностью это может произойти (анализ частоты);

-

- каковы последствия этого события (анализ последствий).

Для оценки технического риска R с точки зрения экономического ущерба применяют следующее выражение [4]:

R = A . P , где А - экономический ущерб от рискового события (аварии, инцидента);

P - вероятность его возникновения.

Величина P определяется по условной вероятности:

.

Г Г O A А ’ где PO - вероятность отказа элемента (узла) оборудования;

P A - вероятность возникновения рискового события из-за этого отказа.

Отказ не обязательно приводит к рисковому событию. Например, при отказе автоматической блокировки оператор может произвести операцию вручную.

Для выявления причинно-следственных связей между рисковыми событиями (т.е. для определения вероятностей РА), можно использовать логико-графические методы анализа «деревьев отказов». При этом выявляются комбинации отказов (неполадок) оборудования, инцидентов, ошибок персонала и нештатных внешних (техногенных, природных) воздействий, приводящих к головному событию.

«Дерево отказов» причин возникновения нештатных ситуаций строится экспертным путем и включает несколько головных событий (аварий, инцидентов), каждое из которых характеризуется экономическим ущербом А . . ( i =1.. L , где L - количество головных (рисковых) событий) Каждое из этих событий соединяется с набором соответствующих нижестоящих событий (ошибок, отказов, неблагоприятных внешних воздействий), образующих причинные цепи (сценарии аварий). Для связи между событиями в «узлах» деревьев используются знаки «И» и «ИЛИ». Логический знак «И» означает, что вышестоящее событие возникает при одновременном наступлении нижестоящих событий (соответствует перемножению их вероятностей для оценки вероятности вышестоящего события). Знак «ИЛИ» означает, что вышестоящее событие может произойти вследствие возникновения одного из нижестоящих событий.

Определяются события, обязательное (одновременное) возникновение которых достаточно для появления каждого вида аварии или нарушения технологического процесса и оцениваются вероятности PAi j того, что i -я авария произойдет из-за отказа j -го элемента оборудования ( j' = 1.. M , где M - количество блоков, узлов оборудования).

Количественная оценка технического риска R ij ( i -е рисковое событие, возникшая из-за отказа j -го элемента оборудования) за заданный период времени t определяется следующим выражением:

R . = APj(t)Pij .

Соответственно, риск, связанный с отказом j -го элемента оборудования, определяется:

LL

R j = T. R j = P( t > Z AP - i = 1 i = 1

После оценки рисков технических систем из-за отказов каждого элемента оборудования осуществляется их ранжирование для выявления «узких мест», что позволяет снизить риски, например, путем уменьшения Pij (введение дублирования, контроля со стороны оператора) или Pj(t) (использования более надежных элементов или меньшего времени t - проведение более частого планово-предупредительного ремонта).

Список литературы Управление надежностью на стадиях проектирования, эксплуатации оборудования и выполнения технологических процессов

- Петров В.Е., Харитонов В.Д. Надежность систем автоматики и телемеханики на магистральных трубопроводах. М.: Недра, 1985. 126 с.

- Методологические аспекты построения автоматизированных систем обработки информации/Н.Н. Костечко, А.А. Костюков, Л.С. Куликов, Н.Г. Яговкин. Самара: Самарский научный центр РАН, 2004. 60 с.

- ГОСТ Р 51901-2002. Управление надежностью. Анализ риска технологических систем. М.: Госстандарт России, 2002. 26 с.

- Дубов А.М., Лагоша Б.А., Хрусталев Е.Ю. Моделирование рисковых ситуаций в экономике и бизнесе. М.: Финансы и статистика, 1999. 176 с.