Управление надёжностью машин на основе экономических критериев

Автор: Хозяев Игорь Алексеевич, Радин Виктор Викторович

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Технические науки

Статья в выпуске: 10 (61) т.11, 2011 года.

Бесплатный доступ

Представлена методика выделения из производственных затрат на изготовление машины части, относящейся непосредственно к надёжности. Это даёт возможность управлять надёжностью машин на этапе их производства. Методика формализована и может быть использована применительно к любым машиностроительным изделиям.

Надёжность, производственные затраты, комплексный показатель качества продукции, регрессионный анализ

Короткий адрес: https://sciup.org/14249518

IDR: 14249518 | УДК: 631.3-192:33

Текст научной статьи Управление надёжностью машин на основе экономических критериев

Введение. Надёжность машин оказывает существенное влияние на их технико-экономические показатели. Низкая надёжность приводит к простоям машин, снижению их выработки. Например, в сельском хозяйстве из-за низкой надёжности машин для механизации животноводства на 12— 15 % недоиспользуется генетически обусловленный потенциал животных и птицы, что оборачивается потерями продукции на миллионы рублей.

Затраты на поддержание работоспособного состояния машин в 5—6 раз превышают их первоначальную стоимость [1].

Надёжность закладывается при проектировании. Требования к уровню показателей надёжности машин должны опираться на экономические расчёты. Наилучший вариант — когда показатели надёжности являются оптимальными.

Традиционный подход при повышении надёжности машин предлагает выделить из суммы производственных расходов затраты, связанные с надёжностью, и, регулируя эти затраты, управлять надёжностью [2, 3]. Однако главные трудности и заключаются в выделении затрат на надёжность, поскольку она связана со всеми группами показателей, характеризующих машину (назначения, технологичности, экономики, стандартизации, экологичности).

Постановка задачи. Тем не менее эту задачу можно решить и создать методику для выделения затрат на надёжность, если использовать такое понятие, как комплексный показатель качества продукции.

Комплексный показатель качества продукции вычисляется по формуле

К КП = ^к1^ К1 + ^к2^ кг + •■• +МкпК кп =^MKiK Ki г (1)

/=1

где Кк1 — приведённые оценки простых (единичных) свойств; МК1 — весомость этих свойств

/=1

Выбор количества единичных свойств обусловливается прежде всего функциональным назначением изделия и его влиянием на стоимостные показатели машины. Поскольку это важный исходный момент оценки качества, то для выбора номенклатуры единичных свойств разработано достаточно методов [4, 5].

Для рассматриваемого случая существенным является выбор показателей надёжности, и наиболее подходящий из них — вероятность безотказной работы Рм (f), которая определяет условия безотказного функционирования машины за какой-либо отрезок времени. Абсолютные значения остальных единичных показателей качества устанавливаются на основе значений технической документации, например, карт технического уровня и качества продукции и т. п.

Комплексный показатель качества продукции является относительным, поскольку он рассчитывается относительно качества машины, принятой за базу. Для этих целей и вводится приведённая оценка KKj , которая определяется путём сравнения каждого индивидуального показателя изучаемой машины с соответствующим базовым.

V _ баз

Кк! - у-- ИЛИ '

‘-баз где Z, и Zi6a3 — единичные свойства рассматриваемой и базовой машины [6].

Выбор формулы для приведения определяется из соображения, чтобы увеличение ^-го свойства соответствовало улучшению качества продукции.

Для Рм (f) лучше использовать формулу приведения в виде

Р (t}-P (t\ iz _ ' / max V / ' / баз v /

Ki - ~p (FPTTFF '

/ max v / / V z где ^max(f) — максимально возможное значение оцениваемого показателя надёжности.

Если принять, что Pi max (t) = 1, то (2) запишется в виде

Это уравнение хорошо отражает то положение, что, чем ближе показатель надёжности рассматриваемой машины к единице, тем, соответственно, быстрее растёт значение его оценки. С другой стороны, чем больше приближена Р, (f) к единице, тем быстрее должна расти стоимость изделия.

Следовательно, рассматриваемая оценка правильно отражает существо показателя надёжности и его связь с затратами на производство.

Единичных показателей качества достаточно много, тем не менее, по степени влияния на производственные расходы их можно разделить на две группы. Первая характеризуется тем, что улучшение единичных показателей увеличивает себестоимость машины (показатели назначения, надёжности, эргономики и т. д.), вторая — тем, что улучшение её показателей снижает себестоимость машины (технологичность, стандартизация, унификация).

В этой связи можно разделить комплексный показатель качества на два — Ккл1 и Ккп2.

= и^2=£м^.. (3)

/=1 ;=1

Показатель безотказности включён в Ккл1. Выделим его из общей суммы, тогда Ккл1 будет иметь вид

/7—1

Ккпг=^Мк,Кк,+М6.К6

/=1

где М6 — весомость показателя безотказности; К6 — относительная оценка показателя безот казности.

Если в уравнение (4) подставить значение /<» из уравнения (2), то формула для Ккл1 при мет вид

1-Рмбаз^ ^РДП .

На величину производственных затрат Спр влияет множество факторов. Очевидно, связь между ними и качеством продукции будет носить стохастический характер. Из-за множества факторов определить закон распределения Спр для машины с ресурсом tp не представляется возможным.

Для того чтобы сохранить стохастический характер затрат на производство и эксплуатацию машин, но избежать необходимости устанавливать какой-либо закон их распределения, нахождение взаимосвязи между затратами и надёжностью можно произвести при помощи теории корреляционно-регрессионного анализа [7].

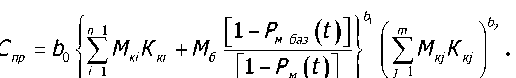

Комплексный показатель качества был разделён на два — Ккл1 и Ккл2. Следовательно, для производственных затрат необходимо использовать уравнение регрессии нескольких переменных. В таком случае зависимость GpOT Ккл1 и Ккл2 будет иметь вид:

С.-Ь^К,,^,,^,

где Ьо, Ь^ Ь2 — коэффициенты регрессии.

Подставив в (6) значения Кт1 и Ккп2 из (3) и (5), получим

Для установления взаимосвязи между Спр и надёжностью выражениям ^MKiKKi и

^МК]КК] необходимо придать постоянные значения, соответствующие рассматриваемой ма к 7=1 )

шине. Тогда уравнение (7) приобретёт вид:

С = d, d^ + ср 1

где dx, d2, d3 — постоянные коэффициенты.

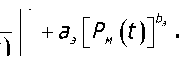

Эксплуатационные затраты зависят от одного фактора — надёжности. Для них используем уравнение регрессии одного переменного.

Тогда

C3=a3[PM(f)]\

где а3 и Ь3 — коэффициенты регрессии.

Так как производственные затраты являются единовременными, а эксплуатационные растянуты на весь срок службы, то они должны быть приведены к одному моменту времени (году выпуска машины).

Если для вывода уравнения регрессии используются значения Спр машин разных лет выпуска, то и производственные затраты должны быть приведены к одному моменту времени.

Суммарные затраты сложатся из производственных и эксплуатационных

(Ю)

Оптимальному уровню надёжности соответствует минимум суммарных затрат на разработку, производство и эксплуатацию машины.

1л и]

Зная Рмоп^, можно пересчитать и другие показатели надёжности по известным зави симостям.

Подстановкой значения Рмоп (f) в уравнение (10) определяются оптимальные производственные затраты Спро. Разница между Спро и Спр даёт размер необходимых вложений для повышения надёжности до оптимального уровня.

ДС =С -С . fin пн про пр х11/

После того как определено значение Рмоп (t) и ДСПЯ, необходимо произвести распреде'

ление ДСПЯ по системам или сборочным единицам машины.

Для этого устанавливается взаимосвязь между стоимостью системы и её надёжностью в виде уравнений ccl=fMtV

С6=(РД^

Далее определяется стоимость повышения доли надёжности, например 0,001 РС1 (f), на основе уравнений (12) в виде

ДС = 0,001ГР (f). (13)

На основе структурной схемы надёжности машины, состоящей из пс систем, устанавливается оптимальный уровень надёжности каждой системы, входящей в машину:

/=1

Затем определяется необходимая степень повышения надёжности каждой системы до оп тимального уровня из условия

^РДЦ = РС0^-РЛЦ. (14)

По уравнению (13) определяется доля LCnH, вкладываемая в каждую систему.

Затем должна быть произведена окончательная проверка по условию:

УДС =ДС . (15)

с/ пн

/=1

Таким образом, на основе имеющейся информации о производстве и эксплуатации, по разработанным моделям можно устанавливать оптимальный уровень надёжности машины и определить пути её дальнейшего повышения.

Анализ решения. По разработанной методике была проанализирована конструкция силосоуборочного комбайна КСК-ЮОА-А.

Обобщённый показатель качества определялся на основе единичных показателей для машин различных лет выпуска. За базовую была принята машина 2005 года выпуска. Приведение показателей в соразмерный вид и их относительная оценка производились по общепринятым методикам [6]. Простые показатели качества и их динамика изменения по годам выпуска приведены в табл. 1.

Как и в предыдущем случае — обобщённый показатель качества затем разбивался на два: Ккш — показатель, объединяющий группу свойств, улучшение которых увеличивает производственные затраты; Ккпг — показатель, объединяющий группу свойств, при улучшении которых производственные затраты уменьшаются.

Таблица 1

Значения простых показателей качества комбайна КСК-100А-А

|

Показатели |

Значения показателей,% |

|||

|

2005 |

2006 |

2007 |

2008 |

|

|

Назначения |

23,1 |

23,63 |

24,32 |

25,76 |

|

Надёжности |

20,4 |

19,89 |

20,57 |

20,58 |

|

Технологичности |

16,8 |

16,84 |

16,87 |

16,88 |

|

Эргономические |

10,2 |

10,99 |

12,49 |

12,19 |

|

Технико-эстетические |

4,6 |

4,60 |

4,60 |

4,60 |

|

Стандартизации и унификации |

7,7 |

8,58 |

9,22 |

9,24 |

|

Патентно-правовые |

5,4 |

5,73 |

5,97 |

5,97 |

|

Экономические |

11,8 |

11,80 |

11,80 |

12,64 |

Расчётные значения обобщённого показателя Кк, а также значения КК[Л, Ккпг за четыре года выпуска машины представлены в табл. 2.

Таблица 2

Значения обобщённого показателя К^и составляющих КК1Д, Кк,а комбайна КСК-100А-А, %

|

Показатель, % |

Год выпуска |

|||

|

2005 |

2006 |

2007 |

2008 |

|

|

Кк |

100,0 |

102,070 |

105,843 |

108,068 |

|

Ккп! |

63,7 |

64,846 |

67,954 |

69,809 |

|

^кл2 |

36,3 |

37,224 |

37,889 |

38,259 |

Найденные значения Ккпх и Ккпг, включающие в себя в открытой форме показатели надёжности, являются случайными величинами. В конечном итоге на основе регрессионного анализа была получена следующая функция производственных затрат

С„ = 4,519-Ю9-^53-^585

Подставив в уравнение (16) значения КК[Л и Ккпг из табл. 2 и придав единичным показателям, входящим в обобщённый (за исключением надёжностного), постоянные значения, соответствующие годам выпуска, получим уравнение, связывающее производственные затраты на изготовление комбайна КСК-ЮОА-А с уровнем его надёжности:

/ >3,653

л ч э ч ч 3 I 408 |

С„ = 6,4131-10 3 ■ 56,7 +

V 1 ^ V/;

где Рм (t) — вероятность безотказной работы комбайна.

Эксплуатационные затраты Сэ практически зависят от одного фактора — надёжности.

В результате анализа данных испытаний комбайна зависимость Сэ от Рм (f) принимает вид:

С3 = 356,84 ■ ^Рм (f)] 7,659 + 20000.

Суммарные затраты складываются из производственных и эксплуатационных. Функция суммарных затрат выглядят таким образом:

/ >3,653

/14 пч ч 3 I 408 | р =6,4131-10 3- 56,7 +

V 1 ГМ V / у

Г7,659 +20000

Для определения оптимального значения вероятности безотказной работы комбайна первая производная от выражения (19) приравнивалась к нулю. Таким образом, было получено, что

/ \3,653

С, -2,3427-Ю"2- 56,7 + г^” --2^8 2733,04-[Р,,

Решение уравнения (20) производилось численным методом. В результате было получено оптимальное значение вероятности безотказной работы комбайна Рм0 (f) = 0,724, которое на 9,9 % выше максимального, достигнутого в 2008 г.

По уравнениям (17) и (18) для оптимального значения PM0(t^ были рассчитаны соответствующие ему значения производственных и эксплуатационных затрат. В связи с инфляцией и колебаниями цен, затраты в формулах представлены в у. е.

Спо = 164 377,4 у. е. (по ценам 2008 г. « 4 109 425 руб.). В настоящее время продажная цена комплекса «Полесье» по каталогам составляет ~ б 832 000 руб.

Сэо = 731 100 у. е. (на 7 лет службы).

Таким образом, для достижения оптимального уровня надёжности комбайна КСК-ЮОА-А необходимо увеличить производственные затраты на ИСП = 2526,1 у. е. При этом эксплуатационные затраты сократятся на 4641,08 у. е.

Для нахождения Рс6 (f) сборочных единиц, соответствующих полученному значению Рм0 (t) = 0,724, была построена структурная схема надёжности машины. Анализ показал, что она представляет собой систему последовательно соединённых элементов. Тогда из условия равнона-дёжности всех систем получается, что Рсй (f) = 0,9599. Для разнесения величины ИСП = = 2526,1 у. е. по сборочным единицам в соответствии с их надёжностью были построены функции затрат на их производство. По этим функциям была оценена стоимость повышения Рсй (f) каждой сборочной единицы на 0,001. Затем на основе разницы между фактическим и оптимальным уровнем надёжности сборочных единиц и функций цеховых затрат на их производство был произведён расчёт необходимых вложений в сборочные единицы.

Для достижения оптимальных значений показателей надёжности рекомендуется следующее распределение денежных средств по системам и агрегатам комбайна КСК-ЮОА-А:

-

- подборщик — 579 у. е.;

-

- основная машина — 1314 у. е.;

-

- жатка — 203 у. е.

-

2. Анализ надёжности силосоуборочного комбайна КСК-ЮОА-А показал, что её уровень ниже оптимального, для достижения которого в производственные расходы на изготовление комбайна необходимо вложить 2526,1 у. е., при этом эксплуатационные затраты сократятся на 4641 у. е.

-

3. Разработанная методика полностью формализована и может быть использована для любых изделий машиностроения.

Таким образом, на основе разработанной методики был определён оптимальный уровень надёжности комбайна, рассчитан объём дополнительных вложений в производство и намечены системы, вложение средств в которые обеспечит ожидаемый эффект.

Выводы. 1. Разработанная методика позволяет выделить из структуры производственных затрат долю, приходящуюся на надёжность, что даёт возможность управлять надёжностью силосоуборочного комбайна.

Список литературы Управление надёжностью машин на основе экономических критериев

- Проников, А. С. Надёжность машин/А. С. Проников. -Москва: Машиностроение, 1988. -590 с.

- Жак, С. В. Оптимизация проектных решений в машиностроении/С. В. Жак. -Ростов-на-Дону: Изд-во РГУ, 1988. -168 с.

- Кузьмин, Ф. И. Задачи и методы оптимизации/Ф. И. Кузьмин. -Москва: Советское радио, 1982. -225 с.

- РТМ 105-0-063-88. Оценка уровня качества машин и оборудования для животноводства и кормопроизводства. -Москва: Минживмаш, 1988. -30 с.

- Методика выбора показателей для оценки надёжности сложных технических систем. -Москва: Гос. комитет стандартов СССР, Всесоюзный НИИ стандартизации, 1987. -43 с.

- Методика сравнения надёжности продукции с аналогами. -Москва: Изд-во стандартов, 1989. -17 с.

- Драйкер, Н. Прикладной регрессионный анализ/Н. Драйкер, Г. Смит. -Москва: Статистика, 1983. -392 с.