Управление первоначальным зажиганием дуги при сварке в защитных газах

Автор: Варуха Евгений Николаевич, Сундетов Марат Хабденович, Морозкин Игорь Сергеевич

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Технические науки

Статья в выпуске: 9 (60) т.11, 2011 года.

Бесплатный доступ

Предложен способ управления первоначальным зажиганием сварочной дуги в защитных газах, основанный на ограничении тока короткого замыкания после нагрева проходящим током металла вылета проволоки до пластического состояния на время подхода места перегорания вылета на расстояние от изделия, не превышающее разрывную длину дуги. Экспериментально исследованы и аналитически определены зависимости, описывающие условия, необходимые и достаточные для надёжного установления процесса сварки после первого касания проволоки с изделием.

Управление первоначальным зажиганием дуги, сварка в защитных газах, сварочные проволоки разных марок

Короткий адрес: https://sciup.org/14249716

IDR: 14249716 | УДК: 621.791.75.01:537.523

Текст научной статьи Управление первоначальным зажиганием дуги при сварке в защитных газах

Введение. В соответствии с классификацией способов контактного первоначального зажигания дуги при сварке в защитных газах проволоками малого диаметра [1] одним из перспективных способов управления процессом является ограничение тока первоначального короткого замыкания на время, достаточное для перемещения места перегорания проволоки к поверхности изделия на расстояние, не превышающее разрывную длину дуги при заданных установках напряжения [2]. Несмотря на очевидные достоинства такого способа, он может не вполне отвечать предъявляемым к нему требованиям.

Так, время короткого замыкания при ограничении тока сильно затягивается по сравнению с естественным процессом. Кроме того, из-за неуправляемого искривления проволоки на вылете место её перегорания может располагаться то ближе, то дальше от поверхности изделия, что не обеспечивает 100 % установления процесса сварки после начального короткого замыкания проволоки с изделием. И, что особо неприемлемо, возможна полная потеря управляемости процессом при проскальзывании подающих роликов по проволоке при длительном её контакте с изделием.

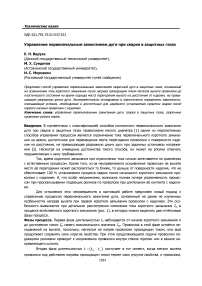

Для устранения этих несовершенств в настоящей работе предложен новый подход к управлению процессом первоначального зажигания дуги, основанный на ранее не изученных особенностях нагрева вылета при первом коротком замыкании проволоки с изделием. Эти особенности выявляются при детальном рассмотрении изменения тока короткого замыкания 1^ в процессе естественного короткого замыкания (рис. 1), в которых можно выделить две отчётливые фазы процесса.

Фазы процесса. Первая фаза длительностью tH наблюдается от начала короткого замыкания и до достижения током 1^ своего максимального значения 1ун. Проволока в этой фазе остаётся неподвижной на вылете, поскольку, несмотря на нагрев проволоки проходящим током, она ещё продолжает сохранять свои упругие свойства. При этом продолжающаяся подача проволоки подающими роликами приводит к искривлению проволоки внутри ствола горелки или в канале направляющего шланга.

Вторая фаза длительностью t = (^ -t„) наступает в тот момент, когда металл вылета проволоки под действием нагрева проходящим током теряет свои упругие свойства, и проволока, 1594

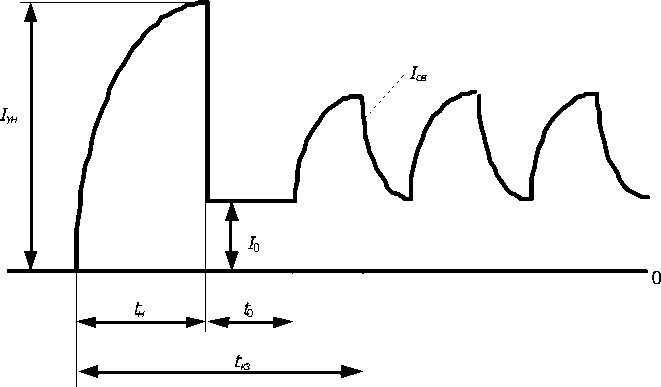

изгибаясь на вылете, начинает ускоренно выдвигаться из токоподводящего наконечника, выбирая образовавшийся в 1-й фазе изгиб проволоки в стволе горелки. В результате увеличения длины выдвигающейся проволоки на вылете и продолжающегося её нагрева проходящим током возрас тает сопротивление на промежутке между токоподводящим наконечником и изделием, ток короткого замыкания в этой фазе снижается. Заканчивается 2-я фаза короткого замыкания перегоранием проволоки по элементу ограниченной длины Дх[1], который в 1-й фазе процесса находился в месте неподвижного токоподводящего контакта с наконечником горелки (рис. 2).

Рис. 1. Осциллограмма тока Iи напряжения L/при Рис. 2. Схема нагрева и потерь тепла в элементе вылета Дхпри первоначальном коротком замыкании выдвижении проволоки из наконечника при коротком замыкании

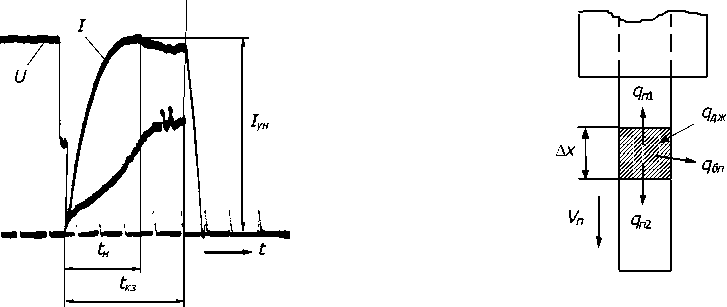

Способ управления первоначальным зажиганием дуги. Основываясь на установленном явлении, стало возможным реализовать способ управления процессом, который свободен от выше перечисленных недостатков. Заключается он в том, что сразу по достижении током короткого замыкания величины 1ун следует провести ограничение тока короткого замыкания до величины /0 на время й (рис. 3), за которое можно было бы приблизить элемент Дх к изделию на расстояние, не превышающее разрывную длину дуги при напряжении сварки.

Рис. 3. Схема ускоренного способа зажигания дуги с ограничением тока короткого замыкания: /о и 6 — ток и время ограничения; 1,н — максимальное значение тока короткого замыкания перед началом ограничения тока

Если затем, по истечении времени Менять ограничение тока короткого замыкания, то после перегорания проволоки по элементу Дхсразу же установится процесс сварки.

Исследование условий зажигания дуги и их аналитическое описание. Очевидно, что время ограничения тока короткого замыкания й задаётся следующим неравенством:

h_

Vn

- >^-t

°- v '

где /? и И, — вылет и скорость подачи сварочной проволоки, в м и м/с соответственно. Величина разрывной длины дуги £р принималась по расчётным данным работы [2].

Расчёт й возможен, если будет известно время неподвижности электрода на вылете tH при коротком замыкании. Для его определения были рассмотрены закономерности нагрева вылета электрода в 1-й фазе короткого замыкания.

При нагреве проходящим током неподвижного вылета проволоки h за время tH происходит приращение энтальпии электродного металла на величину ИНВ (Дж/кг), что может быть записано в виде:

h

4F3hKHB=^\l^t>^tydt, (2)

Гэ О где Рэ — площадь поперечного сечения электрода, м2; у — плотность электродного металла, кг/м3; p(f) — текущее значение удельного сопротивления металла вылета неподвижного электрода при коротком замыкании, Ом-м; 1^ (f) — текущее значение тока короткого замыкания, А.

Выразим интеграл выражения (2) в следующем виде:

о где рф — фиктивное постоянное удельное сопротивление элемента Ах за время tH, которое могло бы быть, если бы ток короткого замыкания был постоянным, равным 1ун.

Решая совместно уравнения (2) и (3) относительно tH, получаем:

tH=i(F3/IyH}2 ЬНв/р'ф. (4)

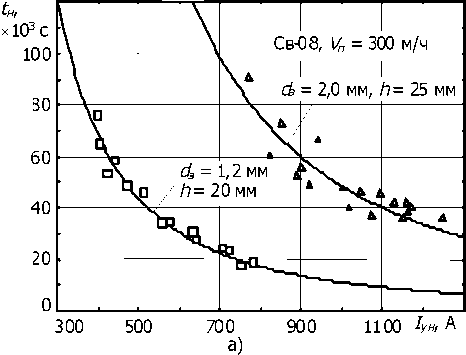

Для вычисления tH по уравнению (4) необходимо знать величину отношения AHg/p^ . С целью определения этого отношения были проведены опыты по сварке током обратной полярности проволоками Св-08, Св-08Г2С, Св-06Х19Н9Т и Св-БрКМЦЗ-1 различного диаметра. Исследования проводились в диапазоне скоростей подачи проволоки 100—500 м/ч и вылетов 15^40 мм. Для сварки использовали преобразователь ПСГ-500 с жёсткой вольт-амперной характеристикой. Регулировка тока короткого замыкания осуществлялась с помощью переменного резистора, включённого последовательно в сварочную цепь. Процесс первоначального зажигания дуги регистрировался с помощью скоростной киносъёмки (кинокамера СКС-1М) и синхронного осциллографиро-вания (осциллограф Н-115). По полученным осциллограммам измерялись длительность tH и ток 1ун первоначального короткого замыкания (рис. 4).

Обработка экспериментальных данных с помощью метода наименьших квадратов (по программе Statistika) показала, что отношение AHg/p^ является практически постоянной величиной, которая не зависит от тока процесса, скорости подачи, вылета и диаметра проволоки, а определяется исключительно свойствами металла сварочной проволоки (табл. 1).

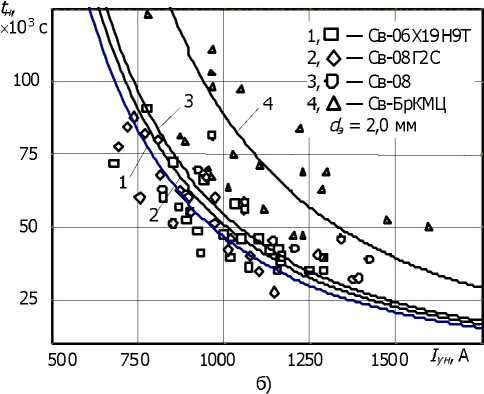

Расчёт времени tH по формуле (4) с использованием значений, приведённых в табл. 1, показывает, что с увеличением 1ун и диаметра проволоки время неподвижности проволоки на вылете tH уменьшается (рис. 4, а). Причём для материалов проволоки, имеющих меньшее удельное сопротивление, график функции tH = f^IyH^ при одинаковых токах 1ун смещается в область больших значений времени tH (рис. 4, б).

Таблица 1

Расчётные значения отношения ИНв]р'ф , полученные при обработке экспериментальных данных

|

Марка сварочной проволоки |

АН6/р^,, хЮ12 А2-с/(кг-м) |

|

Св-БрКМц 3-1 |

1,22 |

|

Св-08 |

0,75 |

|

Св-08Г2С |

0,68 |

|

СВ-06Х19Н9Т |

0,68 |

Рис. 4. Изменение времени 6# неподвижности проволоки на вылете при коротком замыкании от величины тока 1„л а — для разных диаметров d3; б — для разных материалов проволоки. Точки — экспериментальные данные

Очевидно, что ток ограничения /0 должен принимать значения в пределах, задаваемых неравенством 0 < /0 < /Отах.

Максимальный ток ограничения /Отах должен соответствовать предельному значению вре^ мени ограничения /Отт, определяемому следующим уравнением:

h-% Vn

-t„

А при /0 = 0 время ограничения должно задаваться левой частью неравенства (1).

Значение 7Ьтах может быть получено из условия, что нагрев участка вылета Их проходящим током при его перемещении на вылете обеспечивает повышение температуры этого участка от температуры Тн, которую он приобрёл в неподвижном контакте с токоподводящим наконечником, до температуры плавления Тпл. Это условие может быть записано в виде:

^ (Нпл -HH) = Vn-P’- F;1!^ • fOmax - q-, (6)

где Нн — энтальпия металла элемента Их, при его выходе из токоподводящего наконечника, Дж/кг; q'n =qnl + qn2 — суммарные потери мощности из элемента Ах в прилегающие к нему с обеих сторон менее нагретые участки вылета проволоки за время й, Вт; р' — среднее удельное сопротивление нагретого металла вылета проволоки в интервале температур Тн-Т^, Ом-м.

Энтальпия металла участка Ах в начале его выдвижения из токоподводящего наконечника складывается из энтальпии Нм, обусловленной процессом теплопередачи в проволоку от контакт- кого перехода, и энтальпии А^73 от нагрева металла до температуры 600 °C (873 К), при которой сталь теряет упругие свойства [3], т. е.

Нн - ^м + ^873 ■

Энтальпию Нм можно выразить в виде:

н = q«"q” -Ю3, " уЛЛ-Ах '

где qM — мощность, поступившая в элемент Дхот контактного перехода с токоподводящим наконечником за время tH, Вт; qn — суммарные потери мощности из элемента Дхза счёт теплопроводности за время tH, Вт.

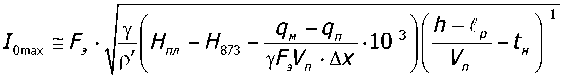

Для упрощения расчётов примем q'n =0. Тогда, решая совместно уравнения (6) и (8) относительно /отах, получаем:

Значения у и Нпл для электродов разного химического состава были приняты по данным работы [4]. Расчёт значений р' и А^73 по данным работы [5] показывает, что для стальных электродов р' изменяется незначительно (от 118 ■ 10“8 до 120 ■ 10-8 Ом-м) и может быть принята постоянной, равной 120 ■ 10-8 Ом-м, а энтальпии А^73 имеют значения, представленные в табл. 2.

Таблица 2

Значения энтальпии металла проволок различных марок при температуре 873 К

|

Марка сварочной проволоки |

Нпз, кДж/кг |

|

Св-08 |

352 |

|

Св-08Г2С |

348 |

|

Св-06Х19Н9Т |

318 |

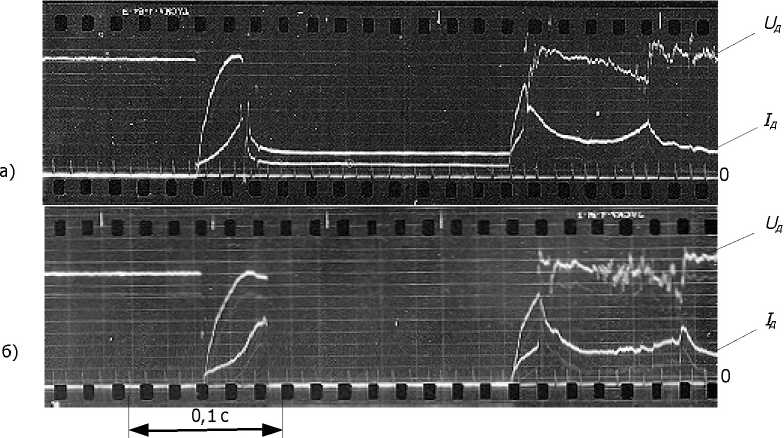

Практическая реализация способа управления процессом. Осциллограммы процесса, иллюстрирующие разработанный способ первоначального зажигания дуги при условии 70< 70тах и /0 = 0, приведены на рис. 5, а, б.

Рис. 5. Осциллограммы процесса ускоренного зажигания дуги с ограничением тока короткого замыкания: a- 0 Изучение кинограмм рассматриваемого процесса позволило установить, что отличительной особенностью предложенного способа является перемещение элемента Ах по прямой между токоподводящим наконечником и изделием, поскольку проволока на участке, расположенном выше этого элемента, не успевает нагреться током ограничения /0 до пластического состоянии. По этой причине обеспечивается строгая повторяемость условий подхода места перегорания на вылете проволоки к поверхности изделия. Кроме того, время разогрева вылета проволоки до пластического состояния tH в предлагаемом способе на порядок меньше, чем в ранее предложенном способе с ограничением тока короткого замыкания [2]. В результате проскальзывание подающих роликов по проволоке в процессе короткого замыкания становится практически невозможным, что обеспечивает надёжное установление процесса сварки после первого касания проволоки с изделием. Заключение. Предложенный способ управления первоначальным зажиганием сварочной дуги в защитных газах обеспечивает повышение надёжности и ускорение установления процесса сварки проволоками различного химического состава диаметром не более 2,5 мм и может найти применение в схемах управления сварочными автоматами и сварочными роботами.

Список литературы Управление первоначальным зажиганием дуги при сварке в защитных газах

- Варуха, Е. Н. Классификация способов контактного зажигания дуги при сварке проволоками малого диаметра/Е. Н. Варуха//Сварочное производство. -2007. -№ 3. -С. 15-19.

- Варуха, Е. Н. Установление процесса сварки с ограничением тока при первоначальном коротком замыкании сварочной проволоки с изделием/Е. Н. Варуха//Сварка и диагностика. -2008. -№ 2. -С. 7-13.

- Физические свойства сталей и сплавов, применяемых в энергетике: Справочник/под ред. Б. Е. Неймарк. -Москва: Ленинград: Энергия, 1967. -471 с.

- Походня, И. К. Теплосодержание капель электродного металла при дуговой сварке в защитных газах/И. К. Походня, А. М. Суптель//Автоматическая сварка. -1967. -№ 2. -С. 13-18.

- Сварка и свариваемые материалы. В 3-х т. Т. 1: Свариваемость материалов. Справ. изд./под ред. Э. Л. Макарова. -Москва: Металлургия, 1991. -528 с.