Управление режимом рабочего хода трактора на обработке почвы

Автор: Селиванов Н.И.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Техника

Статья в выпуске: 10, 2013 года.

Бесплатный доступ

Обоснована структура управления взаимосвязанными параметрами - адаптерами режима рабочего хода трактора в составе почвообрабатывающего агрегата.

Режим рабочего хода, структурная схема, управление, адаптируемый параметр, трактор, агрегат

Короткий адрес: https://sciup.org/14082727

IDR: 14082727 | УДК: 629.114.2

Текст научной статьи Управление режимом рабочего хода трактора на обработке почвы

Введение. Многообразие воздействующих случайных факторов при выполнении рабочего хода почвообрабатывающего агрегата приводит к изменению момента сопротивления на коленчатом валу двигателя. Колебания вызывают снижение среднего значения угловой скорости коленчатого вала и недоиспользование мощности двигателя. Это сопровождается снижением рабочей скорости и производительности, увеличением удельного (на единицу работы) расхода топлива, ухудшением качества выполнения технологического процесса. Для снижения отрицательного воздействия колебаний внешней нагрузки необходимо управлять режимом рабочего хода агрегата.

Цель работы . Обоснование структуры управления параметрами-адаптерами режима рабочего хода трактора на обработке почвы.

Для достижения поставленной цели предусматривалось решение следующих задач :

-

1) дать оценку эффективности замкнутых систем управления работой трактора;

-

2) установить структуру параметров-адаптеров режима рабочего хода трактора на обработке почвы;

-

3) обосновать структурную схему управления режимом рабочего хода трактора в составе почвообрабатывающего агрегата.

Условия и методы исследования. Оптимальное управление режимами рабочего хода трактора общего назначения на энергоемких операциях основной обработки почвы предполагает обеспечение в процессе движения агрегата с изменяющейся внешней (тяговой) нагрузкой оптимальных значений управляемых параметров, соответствующих наиболее эффективным по критериям ресурсосбережения режимам работы двигателя и трактора в целом. В основу оптимальной адаптации режима рабочего хода положены следующие условия и методы управления параметрами-адаптерами:

-

1) режим рабочего хода характеризуют управляемые скоростные, нагрузочные, тягово-сцепные параметры-адаптеры трактора и технико-экономические показатели агрегата;

-

2) управление режимом рабочего хода предусматривает прямолинейное движение скомплектованного по условию ресурсосбережения почвообрабатывающего агрегата;

-

3) взаимосвязь выходных управляемых параметров с входными параметрами устанавливается де-терменированными линейными и нелинейными функциональными зависимостями составляющих тягового и энергетического баланса трактора;

-

4) в управлении режимами рабочего хода сельскохозяйственных тракторов используются в основном замкнутые системы с обратной связью и регулированием параметров-адаптеров по отклонению в пределах заданного оптимального интервала их изменения.

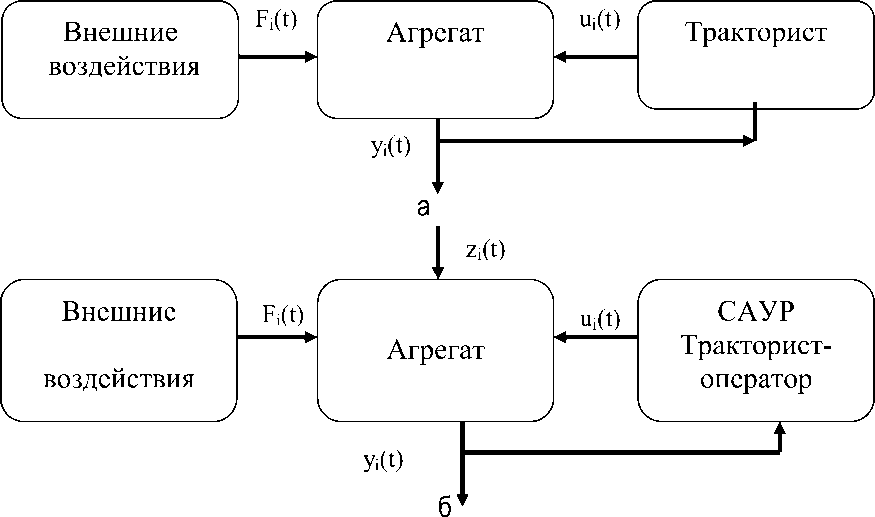

Результаты исследования и их анализ. Управление работой почвообрабатывающего агрегата как сложной динамической системой при внешних воздействиях F i (t) возможно по двум схемам (рис. 1) [1].

По первой схеме (рис.1, а) тракторист воспринимает визуально и на слух выходные сигналы y i (t) измерительных приборов (ИП) трактора и осуществляет обратную связь, воздействуя на органы управления u i (t). Наряду с этим он ведет непрерывный контроль за ходом технологического процесса, обеспечивает безопасность движения агрегата с установленными параметрами z i (t). В реальных условиях рабочего хода из-за ограниченных физиологических возможностей человек не в состоянии обработать полностью поток взаимосвязанной информации и принять наиболее правильное решение. Поэтому ручное управление режимами работы трактора на почвообработке является недостаточно эффективным.

z i (t)

Рис. 1. Схемы управления работой почвообрабатывающего агрегата

По второй схеме (рис.1, б) обратную связь u i (t) осуществляет система автоматического управления режимами (САУР). САУР принимает выходные сигналы y i (t) ИП, преобразует их в цифровой вид, обрабатывает по определенному алгоритму, подаёт управляющий сигнал исполнительным механизмам, приводящим в действие рабочие механизмы трактора. Для функционирования САУР требуются надёжные средства автоматики на базе микропроцессорной техники или мехатронных систем и эффективные математические методы алгоритмизации обработки информации.

В мехатронных системах три составляющие: механические агрегаты, устройства привода управления (электрические или электрогидравлические) и элементы электронного микропроцессорного управления ими – образуют единый (триединый) неразрывный функционально законченный агрегат или систему. И если раньше функционально главными звеньями машин были механические узлы (выполнялись для этого очень сложными и точными), то теперь они изготавливаются максимально простыми. Вся сложность заключается в обрабатываемом программном обеспечении – компьютерных программах, которые записываются в микропроцессоры и составляют с ними единое целое [2].

Среди новых технических средств современной автоматики для тракторов можно выделить такие основные группы, как интеллектуальные датчики, интеллектуальные органы управления и информационные дисплеи. Они представляют собой соединение механических (иногда – электронных, как в случае дисплеев), электрических (преобразователей) и компьютерных информационных или управляющих элементов.

По второй схеме у тракториста ограниченное число функций по управлению: пуск трактора, контроль за работой САУР, вождение и остановка агрегата, вмешательство в работу САУР в экстремальных ситуациях.

В области автоматизации зарубежное тракторостроение сейчас переживает “перехлест”, когда возможности автоматизированной техники далеко опережают ограниченный потенциал управляющего ею тракториста-оператора. В этом кроется непонимание особенности работы современных тракторов, общее управление которыми осуществляет тракторист. А управление для него делается почти как для трактора-робота, где оператор не управляет, а только контролирует процесс безопасности [2]. Такое управление является нерациональным и вредным для мобильных агрегатов, поскольку вызывает стресс или приводит к аварии. Тракторист должен следить за дорогой и рабочим орудием, а не за экраном дисплея.

Принцип автоматического управления в замкнутых системах основан на установлении принадлежности измеренных значений выходных управляемых параметров-адаптеров yi заданным оптимальным интервалам, ограниченным минимальными yi min и максимальными yi max значениями yi → [yi min, yi max], i=1, …, n. (1)

Если yi имеет любое значение в пределах заданного интервала, то работа трактора считается устойчивой. В противном случае САУР подаёт управляющий сигнал и приводит систему в устойчивое состояние. Поэтому функцию (1) целесообразно представить в виде интервальной модели yi → [(1-∆y)yi*, (1+∆y)yi*], (2)

где ∆y – допустимое отклонение параметра y i от оптимального значения y i *.

Анализ структурных схем систем управления рабочим ходом показал, что совокупность основных адаптируемых параметров тракторов и почвообрабатывающих агрегатов на их базе по назначению можно разделить на четыре группы (табл.) [1]:

-

1) установленные и регулируемые до начала технологического процесса;

-

2) измеряемые и управляемые во время рабочего хода;

-

3) управляемые во время рабочего хода;

-

4) регулируемые во время холостого хода.

К первой группе относятся массоэнергетические параметры трактора, включающие номинальные значения эксплуатационной мощности N eэ , крутящего момента М н , коэффициента приспособляемости К м и частоты вращения коленвала двигателя n н . Они устанавливаются заводом-изготовителем и регулируются до начала выполнения технологической операции, если двигатель имеет регулируемую скоростную характеристику и несколько уровней N eэ . Регулирование скоростной характеристики достигается изменением цикловой подачи g Ц (массового расхода топлива G т ). Эксплуатационную массу трактора m э изменяют установкой сдвоенных колес и балластированием. Предельный уровень балластирования трактора (отношение максимальной массы балласта к минимальной эксплуатационной массе трактора) составляет 0,14–0,25 [1, 3].

Распределение веса по осям λ п и λ к можно изменять перераспределением балластных грузов вдоль продольной базы трактора. Давление p п в пятне контакта колеса с почвой регулируется подбором размера шин и давлением воздуха в них, а также массой балластных грузов.

Параметры второй группы характеризуют нагрузочный и скоростной режимы работы трактора и определяют все другие его параметры и технико-экономические показатели агрегата.

Наиболее объективным показателем загрузки двигателя является крутящий момент М к на коленчатом валу. Нагрузочный режим характеризуется коэффициентом загрузки по моменту ε м = М к / М н .

Параметры-адаптеры

|

Обозначение |

Наименование |

|

Регулируемые до начала технологического процесса (группа 1) |

|

|

N eэ |

Номинальная эксплуатационная мощность двигателя |

|

М н |

Номинальный крутящий момент |

|

К м |

Коэффициент приспособляемости двигателя по моменту |

|

n н |

Номинальная частота вращения коленвала двигателя |

|

g Ц ( G т ) |

Цикловая подача (массовый расход топлива двигателем) |

|

m э |

Эксплуатационная масса трактора |

|

λ п / λ к |

Распределение веса колёсного трактора по осям в статике |

|

p п |

Давление на почву в пятне контакта колеса |

|

Измеряемые и управляемые во время рабочего хода (группа 2) |

|

|

М к |

Крутящий момент двигателя |

|

п |

Частота вращения коленвала двигателя |

|

v |

Действительная скорость |

|

Р кр |

Тяговое усилие |

|

п к |

Частота вращения ведущих колес |

|

М в |

Крутящий момент на ВОМ |

|

h |

Глубина обработки |

|

δ |

Буксование |

|

Управляемые во время рабочего хода (группа 3) |

|

|

ε м (ε N ) |

Коэффициент загрузки (использования мощности) двигателя |

|

λ |

Доля сцепного веса трактора, идущая на образование тягового усилия |

|

r д |

Динамический радиус качения ведущего колеса |

|

Р w |

Давление воздуха в шинах |

|

P д |

Догрузка колёс для увеличения сцепного веса |

|

f |

Коэффициент сопротивления качению трактора |

|

i тр |

Передаточное число трансмиссии |

|

g w |

Погектарный расход топлива |

|

G т ( g кр ) |

Массовый (удельный тяговый) расход топлива |

|

η т |

Тяговый КПД |

|

Регулируемые во время холостого хода (группа 4) |

|

|

В р |

Ширина захвата агрегата |

Коэффициент ε м определяет загрузку двигателя по скоростному режиму работы ξ w = n g /n н с учетом характеристики ξ w = f 1 ( ε м ). На регуляторной ветви при ε м <1 она имеет линейный характер, а для дизелей постоянной мощности (ДПМ) на корректорной ветви является гиперболической кривой.

Измерение действительной скорости v и частоты ведущих колес n к необходимо для определения теоретической скорости v Т = πr Д n k /30 и буксования δ = (1 – v/v т ) .

Тяговым усилием Р кр можно управлять догрузкой колёс Р д , давлением воздуха в шинах р w , изменением передаточного числа трансмиссии i тр , количества ведущих осей и глубины обработки h .

У работающего с отбором мощности трактора часть мощности двигателя η т ( N е - N вом ) реализуется через тяговое усилие, другая N вом = λ в ∙ N е – через ВОМ. Значения тягового КПД η т и коэффициента λ в зависят от тягового режима и вида технологической операции. Частота вращения ВОМ n в является функцией п и передаточного числа i в редуктора. Регулированием глубины обработки почвы h изменяется тяговое усилие Р кр , буксование трактора δ и нагрузочный режим работы М с ( М к ) двигателя.

Управление параметрами третьей и четвертой групп в процессе рабочего или холостого хода призвано обеспечить оптимальные значения параметров второй группы и наивысшие технико-экономические показатели агрегата.

Коэффициент использования мощности определяется произведением е ^ = Е м • e w . При изменении сцепного веса за счет догрузки колёс Р д и давления в шинах р w изменяются показатели тягово-сцепных свойств и, следовательно, буксование.

Коэффициент λ (доля сцепного веса трактора, идущая на образование тягового усилия) зависит от количества ведущих осей. При полном приводе Р кр = φ кр ∙ g ∙ m э , в противном случае Р кр = φ кр ∙ λ ∙ g ∙ m э .

Динамический радиус колеса r д определяется величиной радиальной деформации шины, которая зависит от её конструкции и давления р w . Регулированием давления воздуха р w изменяют не только r д , но и давление на почву p п , буксование, теоретическую и действительную скорости трактора.

Коэффициент сопротивления качению трактора f зависит от конструкции и давления воздуха в шине, нагрузки на колёса и параметров опорной поверхности, изменяющихся в процессе движения.

Передаточное число трансмиссии i тр изменяется с помощью САУР, если при движении на j -й передаче управлением скоростным режимом не достигается оптимальный нагрузочный режим работы двигателя.

Ширина захвата В р устанавливается в начале технологического процесса, и её изменение производится во время холостого хода перед очередным рабочим ходом. При этом САУР должна определить величину изменения ширины захвата, которая зависит в основном от сопротивления рабочей машины.

Эффективное управление нагрузочно-скоростным режимом работы тракторов и почвообрабатывающих агрегатов достигается при минимальных значениях удельного g кр = g е ∙ η т и погектарного q w расходов топлива.

Все входные воздействия в САУР являются случайными в вероятностном смысле величинами и подчиняются нормальному закону распределения, поэтому адаптируемые во время рабочего хода параметры трактора, рабочей машины и технико-экономические показатели агрегата являются также случайными величинами.

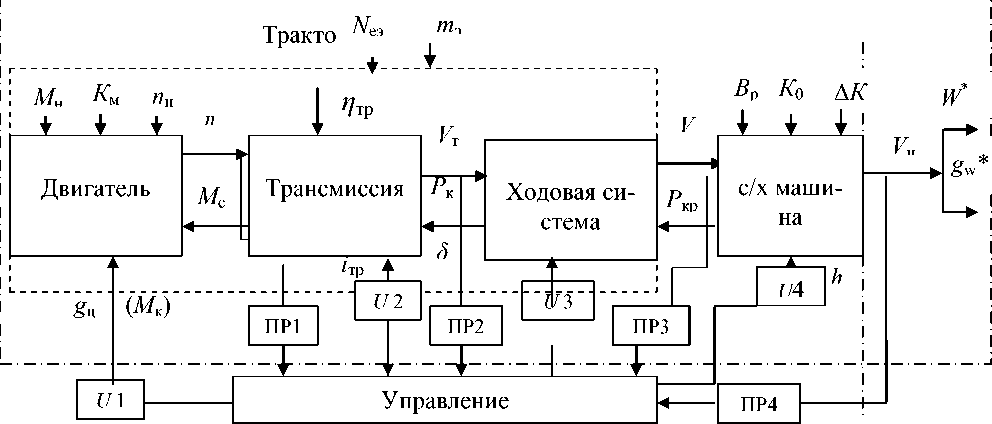

Результаты формализации и идентификации системы «Окружающая среда (ОС) – почвообрабатывающий агрегат (МТА) – трактор» [3] позволяют рассматривать трактор как многомерную динамическую систему в составе агрегата (рис. 2). В соответствии со структурной схемой трактора она включает три блока: двигатель, трансмиссию и движитель. Для описания функционирования каждого из них с целью адаптации требуется располагать зависимостями выходных параметров-адаптеров от соответствующих входных.

Рис. 2. Структурная схема управления режимами рабочего хода почвообрабатывающего агрегата

При установленных массоэнергетических параметрах трактора (Nеэ, mэ) и характеристике двигателя (Мн, Км , nн, пм) выходным параметром-адаптером является частота вращения коленчатого вала п, которая зависит от момента сопротивления Мс = Мк. Функционирование этого блока при использовании трактора в тяговом режиме может быть описано зависимостью п = f(Mк) = f(Мс, vмс, Км).

Механическая трансмиссия преобразует параметр п в теоретическую скорость V т (частоту вращения ведущих колес п к ) трактора, поэтому функционирование второго блока при входном параметре – касательной силе тяги на ведущих колесах Р к – оценивается выражениями:

{

V m = n-n- г Д /30 • i тр , Р к = М с • i ТР • ] ТР /г Д ■

Взаимосвязь выходного V т и входного Р к параметров определяется из условия обеспечения при г д =const , i тр = i dem

V m = 1t-n-Mc- Г] тр /30 • Р к .

Внешними воздействиями на третий блок являются тяговое усилие Р кр и сопротивление перекатыванию трактора Р f = m э ∙ g ∙ f . Выходной параметр представляет действительную скорость трактора V=V Т (1-δ) , которая одновременно является главным параметром-адаптером тягового агрегата. Её взаимосвязь с входными и установленными параметрами определяется системой уравнений:

[ Р к = Р кр + P f ,

{V = S i -N ee - ттр ‘ (1 -5~)/( Р кр + P f )■

Для установленных массоэнергетических ( N еэ , m э ) и тягово-сцепных ( η т max , δ opt ) параметров трактора, известных характеристик тягового сопротивления агрегата ( Р кр , v p кр ) и интервалов изменения значений рабочей скорости ( V* ± △ V) критерий оптимизации параметров-адаптеров ( п, ( М к ), i тр ) можно представить в виде минимизируемой функции [3]

F = П М н -1 1 + I 1 1 + I -1 1 ч min.

30∙Nеэ 30∙Vн∙iк∙εм ηтр∙εм∙Мн∙iк

Функция (7) выпуклая, её минимум – безразмерная величина, близкая к нулю. Минимизация её производится по переменным n = n н • s*n /е ^ и i к = i тр /г д . Величина n изменяется в цикле с заданным шагом в пределах оптимального интервала ( n min - n max ) opt . Для каждого значения n методом дихотомии подбирается i к opt . Оптимальное значение параметров ( п и i к ) выбирается по F min и i к min .

Эффективность управления режимом рабочего хода почвообрабатывающих агрегатов с установленными параметрами удельного тягового сопротивления рабочих машин К 0 при V 0 =1,4 м/с и ∆К определяется показателями чистой производительности W (м2/с), удельных энергозатрат Е п (кДж/м2) и погектарного расхода топлива g w (кг/га):

(W = S* N-N ee • ] т / К о [1 + △ К (V 2 — V2] ^ W * ,

] Е П = £„■ N ee /W ^ min, (8)

v gw = 2,77G т /W ^ min.

Выводы

-

1. Для управления режимом рабочего хода трактора используются в основном замкнутые системы автоматического управления с регулированием параметров-адаптеров по отклонению в пределах заданного интервала их изменения.

-

2. Структура управления режимом рабочего хода включает четыре группы взаимосвязанных, скоростных, нагрузочных и тягово-сцепных параметров-адаптеров, обеспечивающих оптимальную адаптацию трактора к технологическому процессу в составе почвообрабатывающих агрегатов.

-

3. Представлена структурная схема управления режимом рабочего хода почвообрабатывающего агрегата с обоснованными критериями оптимизации параметров-адаптеров в виде минимизируемой функции методом дихотомии.