Управление рисками заказного мелкосерийного производства

Автор: Колеганова Е.А., Хаймович А.И., Kovaleva А.М.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4 т.25, 2023 года.

Бесплатный доступ

В статье предложена методика анализа рисков производства с использованием имитационного моделирования. Разработана модель загрузки мелкосерийного производства с учетом его особенностей. Проведена оценка рисков, выявлена их взаимосвязь и влияние на время производственных процессов.

Оптимизация производства, оценка рисков, имитационное моделирование

Короткий адрес: https://sciup.org/148327955

IDR: 148327955 | УДК: 05.02.22 | DOI: 10.37313/1990-5378-2023-25-4-29-35

Текст научной статьи Управление рисками заказного мелкосерийного производства

Цифровизация, дезинтеграция и глоба-лиза- ция экономики, высокие темпы техно-логическо- го роста и изменений, как следствие нарастание информационных потоков, ведут к постоянному усложнению и повышению неопределенности социально-экономических условий функ- ционирования хозяйствующих субъектов. [1] Эффективное управление производством требует полной достоверной информации в режиме реального времени как о ситуации в данный момент, так и в обозримом будущем. Это необходимо для грамотного планирования мощностей и времени выполнения заказов, исключения простоя оборудования. Принятие любого управленческого решения сопровождается неопределенностью, порожденной множеством внутренних и внешних факторов. Для мелкосерийного заказного производства тема неопределенности особенно актуальна. В связи с неравномерностью распределения заказов в течение года на единичном и мелкосерийном заказном производстве усложняется как планирование процессов связанное с получением достоверной информации. Причем информация меняется с каждым новым набором заказов или добавлением к предыдущему набору нового заказа. Поэтому частыми ситуациями на таком производстве является простой оборудования и срыв сроков заказов, в том числе горящих.

ЦЕЛЬ И ЗАДАЧИ ИССЛЕДОВАНИЯ

Цель исследования – разработка системы поддержки принятия решений в позаказном производстве, включающей имитационную модель сценариев загрузки оборудования и обеспечивающую моделирование влияния рисков на производство.

Задачами исследования являются:

. Перевести управление решениями на производстве из условий неопределенности в условия проанализированных рисков.

. Провести анализ и оценку рисков производства.

. Разработать и опробовать сценарии управления идентифицированными рисками.

. Разработать и тестировать систему управления рисками заказного производства с использованием средств имитационного моделирования, включающую инструменты мониторинга возможных ситуаций на производстве в режиме виртуального времени.

Для выполнения поставленных задач необходимо разграничить понятия неопределенности и риска. Неопределенность есть неоднозначность достижения ожидаемого результата. Авторы [2-6] выделили следующие причины неопределенности:

. Полное или частичное отсутствие информации;

. Множество объектов, элементов, имеющие значительное число параметров, имеющих влияние на последствия управленческого решения;

. Воздействие социальных, экономических систем, обусловленное в том числе противоположными интересами;

. Реакция внешних факторов, внешней среды на решение;

. Ограничения при принятии решений;

. Низкая квалификация принимающего решение сотрудника.

Для принятия решений руководящим со- ставом в условиях полной неопределенности используют критерии крайнего оптимизма, крайнего пессимизма, минимаксного риска Сэвиджа, оптимизма-пессимизма Гурвица, критерий безразличия [7]. Однако во многом последствия выбора в таких условиях будут определены случайностью ввиду отсутствия достоверной информации.

К. Э. Шеннон, основоположник теории информации, считал прирост информации и снятие неопределенности равноценными, так как появление новой информации ведет к упрощению выбора наилучшего варианта из всех возможных [8]. Прирост информации происходит через управление данным феноменом. К управлению неопределенностью, как и к управлению любыми системой или процессом, относятся планирование, мотивация, организация, реализация, контроль операций, направленных на использование фактора неопределенности для более эффективной работы предприятия, на среднесрочном и стратегическом уровнях. Для исследования факторов и переменных, используемых при принятии управленческих решений, необходим процесс анализа неопределенности. Эта процедура направлена на внесение технического вклада путем количественной оценки неопределенности [9].

Как только неопределенность оценивается количественно или качественно, она превращается в риск. ГОСТ Р ИСО 31000-2019 [10] определяет риск как следствие влияния неопределенности на достижение поставленных целей.

Управление риском является важной частью управления предприятием и способствует его совершенствованию. Принятие решений на предприятии с учетом анализа рисков – это процесс оценки и управления возможными неблагоприятными последствиями принимаемых решений. Принятые решения и меры обычно приводят в действие запутанную систему множества причинно-следственных связей. Это часто влечет за собой задержки, мешающие осуществлению проекта [11].

В условиях риска для принятия лучшего решения оценивается ожидаемая стоимостная оценка ЕМV для каждого сценария по формуле 1. m

EMV ( A ) = E a j P j ; (1)

j = 1

где aij — выигрыш при выборе альтернативы i и реализации состояния j, j =1,..., m;

р j — вероятность наступления состояния среды j.

В процессе анализа рассматриваются не только потенциальные риски и их вероятность, но и возможные последствия, стоимость и доступ- ность ресурсов для их управления. Существуют следующие принципы управления рисками:

. Целостность

. Структурированность

. Эффективность

. Регламентация

. Согласованность

. Непрерывность

Подробный инструментарий риск- менеджмента представлен в работе [12]. В стандарте [13] приведены необходимые действия для анализа отказов, применимые и для анализа рисков на производстве:

-

. деление объекта или процесса на элементы или блоки;

-

. определение характеристик и функций элементов или блоков;

-

. идентификация рисков по элементам или блокам;

-

. идентификация методов обнаружения рисков, а также средств контроля;

-

. идентификация возможных последствий рисков;

-

. идентификация причин возникновения рисков;

-

. оценка значимости рисков;

-

. идентификация действий для управления рисками;

-

. документирование проведенного анализа.

В [14] представлен анализ существующих стандартов по риск-менеджменту и методам анализа рисков. Ключевые процессы риск-менеджмента, согласно стандартам [15-17]:

-

1) Идентификация рисков.

-

2) Количественная и качественная оценка рисков.

-

3) Планирование мероприятий по воздействию на выявленные риски.

-

4) Реализация запланированных мер воздействия.

ОБЪЕКТ ИССЛЕДОВАНИЯ

Исследование осуществляется на базе производственной площадки Самарского университета, оборудование которой составляет 8 станков: токарный, электроэрозионный проволочновырезной, электроэрозионный прошивочный станки, токарно-фрезерный и фрезерный обрабатывающие центры, 5-ти координатный фрезерный обрабатывающий центр, 3-х координатный фрезерный станок с ЧПУ, шлифовально-заточный центр с ЧПУ.

Проведение анкетирования для идентификации рисков и их количественной оценки [18]. Выявлено, что наиболее значимые риски – срыв сроков заказов, скопление заказов с горящими сроками и отсутствие планирования на производстве.

Следующий этап – количественная оценка. Как правило, количественную оценку рисков на современных предприятиях производит эксперт. Помимо очевидного влияния человеческого фактора на качество принятых решений и сильной зависимости от квалификации эксперта, в экспертном методе не учитывается влияние совокупности рисков. Каждый риск рассматривается по отдельности, сценарии, в которых проявлены больше двух рисков одновременно, не рассматриваются, хотя их синергетическое действие может критично усилиться и привести к большим потерям. Поэтому для того, чтобы учесть сценарии как отдельных рисков, так и их совокупности, используется технология имитационного моделирования.

При выборе метода работы также учитывается ожидаемая стоимость полной информации» или EVPI (expected value of perfect information) - затраты на проведение исследований с целью получения дополнительной информации о состояниях предметной области. Это разность между ожидаемой прибылью в условиях неопределенности или EVUC (expected value under certainty) и максимальной ожидаемой прибылью в условия риска или EVUR (expected value under risk) (формула 2).

EVPI = EVUC - EVUR. (2)

Ожидаемая прибыль в условиях неопределенности рассчитывается как сумма произведений максимальной прибыли для каждого состояния и вероятности этого состояния (формула 3).

EVUC = £ S , * P ( S , ) ; (3)

Точный расчет стоимости информации производится после её получения, имитационное моделирование может упростить этот процесс.

ЦИФРОВАЯ МОДЕЛЬ ПРОИЗВОДСТВА

Моделирование произведено в среде разработки AnyLogic [19]. Разработана имитационная модель (ИМ) загрузки оборудования при производстве партии изделий в количестве 20 штук, изделие состоит из 4 деталей – втулка, завихритель, корпус, форсунка. Каждая деталь обрабатывается независимо от других, затем производится контроль и сборка.

Начинается процесс производства с отгрузки заготовок со склада. Отгрузка задается бло- ком ИМ source. Деталь в ИМ задается как агент, типоразмер детали указывается параметром «vid». Параметр «vid» для каждой из 4-х деталей принимает значение соответственно от 1 до 4.

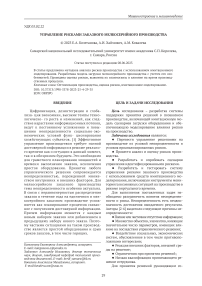

Перемещение деталей от склада к станку и между станками производится свободным в данный момент оператором. Станки и операторы заданы как ресурсы (рис. 1). Расшифровка названий ресурсов представлена в табл. 1.

Перемещение деталей от склада к станку и между станками производится свободным в данный момент оператором (рабочим). Станки и операторы в ИМ определены как ресурсы (рис. 1). Расшифровка названий ресурсов представлена в табл. 1.

Перемещение партии деталей задано с помощью вложенного блока перемещения (рис. 2), в котором блок ИМ batch отвечает за сборку деталей в партию перед перемещением всей партии, блок seize – за захват ресурса, в случае операции перемещения – это рабочий. Блок moveTo перемещает партию деталей и рабочего к следующему станку. Блок release освобождает рабочего. Блок queue отвечает за организацию очереди деталей перед станком.

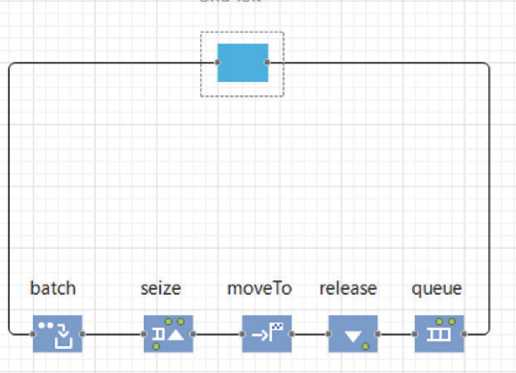

Далее в ИМ происходит обработка деталей по операциям тех. процесса. В рассматриваемом примере для 4-х деталей первая операция производится на электроэрозионном проволочно-вырезном станке Agie Charmilles Agiecut Classic V2. Соответственно, первой обрабатывается первая партия из всех поступивших партий деталей. Названия операций имеют уникальную структуру: Оп№_станок_деталь (рис 3). Например, для операции №15 на токарно-фрезерном обрабатывающем центре Traub TNA 300 для завихрителя операция будет называться Op15_ Traub_zav.

Разработанная модель учитывает наладку, переналадку, установку и контроль за выполнением операции, а также дальнейшую обработку детали на станке без участия оператора. Это реализовано следующим образом (рис. 3).

Блок ИМ hold отвечает за перекрытие потока деталей. Блок selectoutput определяет в зависимости от условия путь дальнейшего перемещения детали. Блоки service, seize, delay, release отвечают за выполнение операции на станках. Первая деталь из партии поступает в блок seize (sNal_ VtOp05), при этом блокируют-

Classic Spirit Vizas s500l Duro Traub T1 Alzmetal

6Я6Я6$1611<Я4Я6Я6Я

operatori operator2 operators

tQ 6Я 6Я

Рис. 1. Станки и операторы

Таблица 1. Расшифровка названий ресурсов

|

Название ресурса |

Расшифровка |

|

Classic |

Электроэрозионный проволочно-вырезной станок Agie Charmilles Agiecut Classic V2 |

|

Spirit |

Электроэрозионный прошивочный станок Agie Charmilles Agietron Spririt II |

|

Vizas |

Шлифовально-заточный центр с ЧПУ ВИЗАС ВЗ-630Ф4 |

|

S500l |

5-ти координатный фрезерный обрабатывающий центр S500L |

|

Duro |

Фрезерный обрабатывающий центр Agie Charmilles UCP 800 Duro |

|

Traub |

Токарно-фрезерный обрабатывающий центр Traub TNA300 |

|

T1 |

Токарный станок 16Б16Т-1 |

|

Alzmetal |

Фрезерный 3 х координатный станок с ЧПУ ALZMETALL BAZ 15 CNC |

|

Operatori |

Рабочий 1 |

|

Operator2 |

Рабочий 2 |

|

Operators |

Рабочий 3 |

Значок

Рис. 2. Блок перемещения

|

ся блоки hold1, hold2 на данной операции и все блоки hold1, на последующих операциях с тем же ресурсом станке. Происходит захват ресурсов - станка и оператора, затем выполняется настройка оборудования и инструмента на деталь, далее и впоследствии операция выполняется уже без участия рабочего. За конкретным станком, как и на реальной производственной площадке, закреплен конкретный рабочий. Рабочий может обслуживать несколько станков, |

если есть возможность обработки детали без его участия. После прохождения всех блоков переналадки (нижние блоки на рисунке 4) первой деталью партии, происходит разблокировка hold2 и оставшиеся детали этой партии поступают на обработку. Сначала (блок Op5_Classic_vt0) происходит установка детали и контроль выполнения операции. В данном блоке задается подготовительно-заключительное время, при этом |

NaLVtOpOS гма| vtOpOS Op5_Classic_i

Рис. 3. Первая операция обработки втулки на станке Agie Charmilles Agiecut Classic V2

Op5 Classic vtO OpS Classic vt butchAndMove vt.c

Vth< блокируется hold3, затем (блок Op5_Classic_vt) происходит обработка детали на станке без участия оператора. Как только обрабатывается вся партия, происходит разблокировка всех блоков hold1 и на станок поступает следующая партия деталей, если имеется. Описанные действия заданы соответствующими java-кодами. Подсчет количества обработанных деталей производится с помощью параметра kolvo посредством сравнения с размером партии в конце каждой операции. Для выполнения нескольких операций обработки одной детали на одном и том же станке используется изменение значения параметра агента детали vid в конце каждой операции.

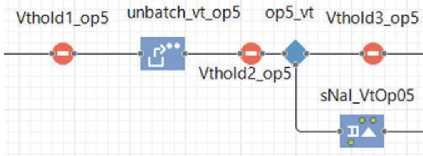

Время обработки операций задается с помощью таблицы, сформированной в программе Microsoft Excel, что позволяет использовать данные, выгруженные с реальной производственной системы. Влияние рисков учитывается в виде вероятностного фактора (множителя), изменяющего переменные времени внутри блоков. Наличие работающей системы управления рисками производства и собранная статистика позволяют учесть эти вероятностные факторы. Риски смены технического задания заказчиком и отсутствия оперативного планирования влияют на все перечисленные ниже риски. Через значения переменной времени в блоке Nal_VtOp5, который отвечает за задержку на время наладки, и переменной подготовительно-заключительного времени в блоке Op5_ Classic_vt0, учитываются следующие риски:

-

. проблема закупки инструментов;

-

. нехватка инструментов;

-

. нехватка материалов;

-

. нехватка персонала;

-

. отсутствие мотивации у персонала;

-

. некачественная заготовка;

-

. повышение уровня стресса работников;

-

. увеличение ошибок по невнимательности;

-

. срыв сроков заказов. При наличии этого риска предыдущие два риска значительно увеличивают свои значения.

В блоке Op5_Classic_vt1 содержится оперативное время первой детали партии, в блоке блок Op5_Classic_vt – остальных деталей. На значения этих переменных оказывают влияние такие риски, как нехватка персонала, отсутствие у него мотивации и поступление некачественной заготовки под операцию.

Риск поломки оборудования учитывается через блок Downtime, который содержит время на техническое обслуживание по расписанию, а также время ремонта.

Проблемы логистики при поставке заготовок, срыв срока поставщиком, некачественная заготовка под операцию, проблемы согласования текущих работ с подрядчиками, экономия времени на детальной разработке технологии, проблемы при поиске поставщика материалов отражаются на значении переменной времени прибытия в блоке ИМ source.

При этом важно отметить, что риски отсутствия системы приоритетов заказов и отсутствия прозрачности в сроках и очередности их выполнения также способствуют риску увеличения простоя оборудования. В совокупности эти риски повышают уровень стресса работников и приводят к увеличению ошибок по невнимательности. Все перечисленные выше риски увеличивают вероятность срыва сроков заказов. Описанная взаимосвязь рисков показана на рис. 4.

Время каждой детали, проведенное внутри системы, оценивается в ИМ с помощью параметра TimeInSystem. ИМ рассчитывает время выполнения каждого заказа и процент выполнения всех заказов за указанный срок. Также оценивается загрузка станков, персонала и средняя загрузка оборудования.

Полученная имитационная модель обеспечивает расчет итоговых результатов по заданному сценарию в идеальных условиях. Для приближения к реальным производственным результатам учитывается влияние на процессы предприятия внешних и внутренних стохастических факторов через учет рисков. Учет рисков в имитационной модели будет реализован через коэффициенты влияния на время производства деталей в последующих исследованиях по описанному принципу. Имитационная модель была протестирована в условиях равновероятного распределения всех рисков. Следующими шагами будут уточнение значений рисков на основании статистики, собранной на производственной площадке, для получения с помощью цифрового моделирования результатов, макси-

Рис. 4. Взаимосвязь рисков производства

мально приближенных к реальным, выявление приоритетных рисков.

Список литературы Управление рисками заказного мелкосерийного производства

- Федоров, А.В. Управление развитием угледобывающего производственного объединения в условиях возрастания неопределенности рыночной среды/ А.В. Федоров, А.В. Великосельский, А.М. Макаров, Т.А. Коркина // Уголь. - 2023. - № 3(1165).

- Рымкевич, В.В. Неопределенность в экономике и формы ее проявления / В.В. Рымкевич // Вестник Белорусского государственного экономического университета. - 1999. - № 4. - С. 46-52.

- Корабейников, И.Н. Риск-менеджмент / И.Н. Кора-бейников, О.С. Смотрина, Л.Ю. Бережная // Оренбург: Оренбург. гос. ун-т, 2019. - 172 с.

- Drozdov, N.A. The system approach to making management decisions under uncertainty / N.A. Drozdov, E.L. Kuzina, M.A. Vasilenko et al. // European Proceedings of Social and Behavioural Sciences. - 2020. - Vol. 107. - P. 2630-2639.

- Милосердов А.А. Анализ рисков инвестиционно-финансовой деятельности: принципы классификации и построения моделей / А.А. Милосердов, Е.Б. Герасимова // Тамбов: Изд-во Тамб. гос. техн. ун-та, 2006. - 80 с.

- Херимян, Г.С. Сущность понятий «риск» и «неопределенность» / Г.С. Херимян // Экономика и социум. - 2019. - № 7(62)

- Горский, М.А. Экономические приложения «игр с природой» / М.А. Горский, Л.Г. Лабскер // Научные междисциплинарные исследования. - 2020. - № 4.

- Shannon, C.E. A mathematical theory of communication / C.E. Shannon // The Bell System technical journal. 1948. - Vol. 27, N 3.

- Бобков, И.А. Моделирование неопределенности при помощи нейронных сетей / И.А. Бобков, А.А. Бурдина, А.А. Нехрест-Бобкова // Ars Administrandi. - 2023. - № 1.

- ГОСТ Р ИСО 31000-2019 Национальный стандарт Российской Федерации Менеджмент риска. Принципы и руководство. Risk management. Principles and guidelines. - Дата введения 2020-03-01.

- Суслов, С. Применение имитационного моделирования при управлении комплексными проектами / С. Суслов, Д. Каталевский // Anylogic Company. - 2019.

- Жигунова, А.В. Инструментарий риск-менеджмента в системе обеспечения экономической безопасности предприятия / А.В. Жигунова, И.В. Логвинова // Журнал прикладных исследований. - 2022. - № 7.

- ГОСТР 27.303-2021 (МЭК 60812:2018) Национальный стандарт Российской Федерации Надежность в технике. Анализ видов и последствий отказов (IEC 60812:2018, Failure modes and effects analysis (FMEA and FMECA), MOD). - М., 2021.

- Джалилов, Д.А. Применение менеджмента в оценке рисков инвестиционных проектов / Д.А. Джалилов, Б.С. Мирзаев // Проблемы науки. -2019. - № 11(47).

- ISO 31000:2018 Risk management - Guidelines. - 2th edition. - International Organization for Standardization, 2018. - 22 p.

- A guide to the project management body of knowledge (PMBOK guide). - Sixth Edition. - Project Management Institute, Pennsylvania, 2017. - 579 p.

- TSO Managing Successful Projects with PRINCE2. -6th edition. - Norwich: TSO (The Stationary Office), 2017. - 413 p.

- Колеганова, Е.А. Управление рисками производственной площадки CAM-центр Самарский университет. Обзор и первые шаги / Е.А. Колеганова, А.И. Хаймович // Известия Самарского научного центра РАН. - 2022. № 2(106).

- AnyLogic. - URL: https://www.anylogic.ru/ (дата обращения 03.06.2023).