Упрочнение электроискровой обработкой режущих кромок зерноуборочных машин

Автор: Коломейченко А.В., Кузнецов И.С.

Журнал: Вестник аграрной науки @vestnikogau

Рубрика: Агротехника и охрана труда

Статья в выпуске: 1 (40), 2013 года.

Бесплатный доступ

В статье представлен анализ работ разных авторов, направленных на изучение отказов режущих аппаратов зерноуборочных машин. Выявлены причины, приводящие к возникновению неисправностей режущего аппарата. Приведены результаты исследования износостойкости покрытий, полученных электроискровой обработкой (ЭИО, режущих кромок деталей современной зерноуборочной техники электродами из нанокристаллических или аморфных сплавов. Представлены фотографии микроструктуры покрытий, нанесенных электроискровой обработкой, полученные при помощи сканирующего электронного микроскопа. Установлен вид структуры полученных покрытий, толщина наносимого слоя и максимально возможное количество проходов электрода, не приводящее к разрушению покрытия. Предложена технология нанесения износостойкого электроискрового покрытия на кромки деталей режущего аппарата зерноуборочного комбайна. Описаны полевые испытания деталей режущего аппарата, в которых наряду с серийными изделиями участвовали экспериментальные детали с покрытием, нанесенным электроискровой обработкой. Выявлена и представлена в виде графических зависимостей динамика износа экспериментальных деталей с износостойким покрытием и серийных изделий после определенной наработки.

Палец жатки, противорежущая пластина, износ, электроискровая обработка, нанокристаллическая структура, аморфная структура, наработка, сегмент, упрочнение, режущая кромка

Короткий адрес: https://sciup.org/147124038

IDR: 147124038 | УДК: 631.354.02:621.785.545

Текст научной статьи Упрочнение электроискровой обработкой режущих кромок зерноуборочных машин

Многие исследования надежности зерноуборочных комбайнов разных марок подтверждают , что примерно одна треть возможных отказов зерноуборочных машин относится к режущим аппаратам . В свою очередь , около 90% отказов режущего аппарата возникает из - за износа , поломок и повреждений деталей режущей пары . Анализ данных , полученных различными авторами , представил возможным установить типичные неисправности элементов режущей пары . К ним относятся :

-

- износ сегментов ;

-

- поломки и выкрашивание сегментов и противо - режущих пластин ;

-

- ослабление заклепок крепления сегментов и противорежущих пластин .

В работах [1-4] отмечается, что износ сегмента и противорежущей пластины зависит от состояния растительной массы, количества в ней абразивных частиц, (так как стебли растений содержат в своей ткани кристаллы кремнезема) и частиц кварца на поверхности. В некоторых работах описана роль вертикальной силы, возникающей в результате процесса резания, под воздействием которой лезвие сегмента прижимается к противорежущей пластине и происходит износ как сегмента так и противорежущей пластины. Кроме этого, большое влияние на износ режущих кромок оказывает рельеф полевых участков, с которых убирается хлеб, а так же механический состав и каменистость верхнего слоя почвы этих участков. При движении комбайна по неровному, с выраженным рельефом полю, жатка очень часто захватывает вместе со стеблями верхний слой почвы. Эффект контакта элементов режущей пары с абразивной средой усиливается в несколько раз за счет концентрации и измельчения абразива, а так же возвратно-поступательного движения.

Из выше сказанного следует , что детали режущего аппарата комбайна работают в тяжелых условиях абразивного износа и существует необходимость в увеличении их износостойкости . В связи с этим был проведен комплекс исследований и испытаний , призванных повысить износостойкость деталей режущего аппарата . Установкой электроискровой обработки UR-121 на пальцы , противорежущие пластины и сегменты жаток комбайнов ДОН -1500, John Deere 1147, John Deere9560, New Holland С X840 электродом из нанокристаллического сплава марки 5 БДСР и электродом из быстро закаленного аморфного сплава марки 84 КХСР было нанесено износостойкое покрытие ( рис . 1). Покрытие наносилось на поверхность , обращенную к сегменту ножа в два прохода электрода на грубом и мягком режимах . Ш ирина следа , оставленного электродом , составляла 1,5-2 мм .

а

б

в

Рисунок 1 – Детали зерноуборочных комбайнов после ЭИО : а ) противорежущая пластина Дон -1500, б ) палец жатки New Holland С X840, в ) противорежущая пластина John Deere 1147, г ) палец жатки John Deere 9560.

г

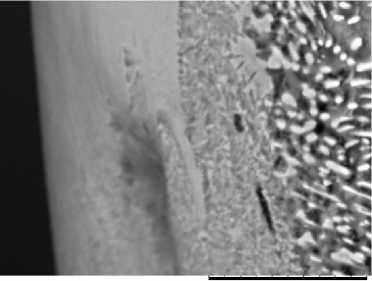

После нанесения покрытия для оценки его качества и структуры были проведены металлографические исследования на электроном сканирующем микроскопе HITACHI ТМ -1000 ( рис . 2). Анализ поперечных шлифов показал , что толщина нанесенного покрытия составила 20-25 мкм . Упрочненный слой представляет собой термически нестабильную структуру характерную материалам электродов [5-11]. Металлографические исследования позволили установить , что после обработки одного и того же участка в два прохода сначала на грубом , а потом на мягком режимах , на поверхности появляются сетки микротрещин и следы выкрашивания . В связи с этим дальнейшее увеличение числа проходов и времени обработки приведет к разрушению покрытия , полученного ЭИО .

ТМ-1000_0318 2009.09.10 16:15 х7,0к 10 urn

а

б

Рисунок 2 – Микроструктура покрытии : а ) покрытие образованное электродом из сплава 84 КХСР , б ) покрытие образованное электродом из сплава 5 БДСР

После ЭИО экспериментальные детали были установлены на жатки комбайнов , которые работали в паре с серийными изделиями . После определенной наработки осуществляли необходимые измерения , которые проводили по трем точкам на режущей кромке детали . До первого измерения наработка составляла 1-1,2 га . Было установлено , что после этой наработки экспериментальные изделия имеют на поверхности небольшую вогнутость . В то же время на аналогичных серийных деталях , наблюдалась явно выраженная выпуклость на рассматриваемой поверхности . Зубья неупрочненных противорежущих пластин были сглажены . Грани каждого зуба имели радиус скругления 0,1-0,07 мм . На упрочненных экспериментальных изделиях скругления не наблюдались . Исследования показали , что серийные детали изнашиваются более интенсивно , чем экспериментальные .

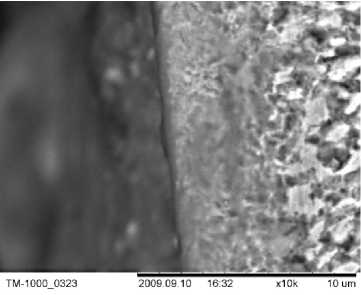

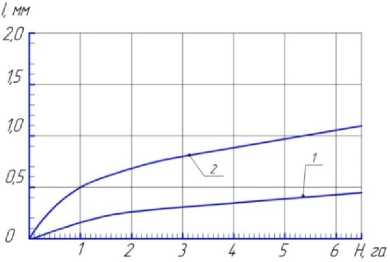

На рисунке 3 представлен снимок упрочненной и не упрочненной противорежущей пластины после наработки 6 га . Толщина упрочненной противорежущей пластины превышает толщину пластины без упрочнения ЭИО . Из рисунка так же видно , что противорежущая пластина без упрочнения выгнута и непригодна для дальнейшего использования . В то же время после аналогичной наработки упрочненная пластина имеет правильную форму и имеет остаточный ресурс . По результатам измерений во время полевых испытаний был построен график износа экспериментальных и серийных деталей , изображенный на рисунке 4.

Рисунок 3 – Упрочненная ( внизу ) и не упрочненная ( сверху ) пластины после эксплуатационных испытаний

Рисунок 4 – Зависимости износа деталей режущего аппарата от наработки : а ) противорежущие пластины комбайнов John Deere 1147; б ) пальцы жаток комбайнов New Holland С X840;

1- с упрочнением ЭИО ; 2- без упрочнения ЭИО ;

б

В течение полевых испытаний существенной разницы в скорости изнашивания противорежущих пластин отечественной и импортной техники выявить не удалось . Разница в скорости изнашивания пальцев комбайнов New Holland С X840 и John Deere 9560 так же невелика . Из рисунка 4 видно , что износ упрочненных деталей практически в 1,5-2 раза меньше , чем аналогичных изделий без упрочнения ЭИО .

Вывод

Таким образом , нанесение на режущие кромки деталей зерноуборочной техники износостойкого покрытия , толщиной 20 – 25 мкм с шириной следа 1,5…2 мм , способом ЭИО , электродами из нанокристаллического или аморфного сплава , позволит повысить износостойкость противорежущих пластин зерноуборочных комбайнов не менее чем в 1,5-2 раза .

Список литературы Упрочнение электроискровой обработкой режущих кромок зерноуборочных машин

- Рубин А. Г., Оранский Н. Н. О надежности режущего аппарата зерноуборочного комбайна//Труды ГОСНИТИ. Т. 63. 1981. С. 105-111

- Ткачев В. Н. Износ и повышение долговечности деталей сельскохозяйственных машин. М.: Машиностроение, 1971. С. 102

- Кузнецов И. С. Повышение износостойкости пальцев жаток зерноуборочных машин электроискровыми покрытиями, образованными электродами из аморфных и нанокристаллических сплавов//ТРУДЫ ГОСНИТИ. Т. 108. 2011. С. 230-233

- Кузнецов И. С., Прокошина Т. С. Повышение износостойкости пальцев жаток зерноуборочных машин//Энергосберегающие технологии и техника в сфере АПК: сб. материалов Междунар. выставки-конф. Орел: Изд-во Орел ГАУ, 2011. С. 192-196

- Упрочнение и восстановление деталей автотракторной техники и сельскохозяйственных машин с использованием наноструктурированнных покрытий/И. С. Кузнецов и [др.].//Сборник тезисов докладов участников Второго международного конкурса научных работ молодых ученных в области нанотехнологий Rusnanotech 2009 с. 419-420, 2009, с. 992

- Крымская О. А., Перлович Ю. А., Исаенкова М. Г. Особенности нанокристал-лизации при отжиге аморфных лент из сплава//Сборник тезисов докладов участников Второго международного конкурса научных работ молодых ученных в области нанотехнологий Rusnanotech 2009. с. 418-419, 2009, с. 992

- Особенности нанокристаллизации при отжиге аморфных лент из сплава/М. Г. Исаенкова [и др.]//Материаловедение. 2008. № 12. С. 19-27

- Fauchais P., Grimaud A., Vardelle A. La projection par plasma: une revue. Ann. Phus. Fr. 1989, V. 14. P. 261-310

- Судзуки К., Фудзимори Х., Хасимото К. Аморфные металлы: пер. с яп./под. ред. Ц. Масумото. М.: Металлургия, 1987. 328 с

- Калита В. И., Комлев Д. И. Плазменные покрытия с нанокристаллической и аморфной структурой: монография. М.: Лидер-М, 2008. 388 с.

- Кузнецов И. С., Павлов В. З., Коломейченко А. В. Расчет размера искровых разрядов при электроискровой обработке деталей сельскохозяйственных машин//Russian Journal of Agricultural and Socio-Economic Sciences, 2012. Т.7. №7. С. 13-15./http://www.rjoas.com/issue-2012-07/i007_article_2012_02.pdf (accessed: 29.08.2012)