Упрочнение нано- и микроразмерными частицами хрома электропроводного композиционного материала Cu-MmnCr с металлической матрицей на основе меди

Автор: Бусыгин С.Л., Довженко Н.Н., Токмин А.М., Шайхадинов А.А., Мишнев С.В.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Рубрика: Исследования. Проектирование. Опыт эксплуатации

Статья в выпуске: 3 т.18, 2025 года.

Бесплатный доступ

В статье рассмотрены механизмы дисперсно-дисперсионного упрочнения наноразмерными частицами хрома композиционного материала с металлической матрицей на основе меди (Cu-MMNCr) без потери электропроводности, из которого изготавливают электроды контактной сварки. Выполнено исследование фракционного состава нанопорошка хрома после помола в планетарно-центробежной мельнице, и предложен способ его введения в медный расплав с помощью таблетированной лигатуры. Равномерное распределение наноразмерных частиц хрома в расплаве достигается перемешиванием частотной модуляцией тока (в интервале 35-40 Гц от рабочей частоты) в переменном электромагнитном поле. Проведен термодинамический анализ образования реакций взаимодействия компонентов расплава в процессе приготовления композиционного материала Cu-MMNCr. Исследовано смачивание наноразмерных частиц хрома и кускового хрома медным расплавом. Рассмотрена модель дисперсно-дисперсионного упрочнения наноразмерными частицами хрома в структурных изменениях композиционного материала с металлической матрицей на основе меди, построенная на гипотезе нечётких множеств. Исследованы механические и электропроводные свойства композиционного материала Cu-MMNCr.

Электроды контактной сварки, композиционный материал на основе меди, частотная модуляция тока, теория нечетких множеств

Короткий адрес: https://sciup.org/146283164

IDR: 146283164 | УДК: 621.745:621.746:621.791:669.017

Текст научной статьи Упрочнение нано- и микроразмерными частицами хрома электропроводного композиционного материала Cu-MmnCr с металлической матрицей на основе меди

Цитирование: Бусыгин С. Л. Упрочнение нано- и микроразмерными частицами хрома электропроводного композиционного материала Cu–MMNCr с металлической матрицей на основе меди / С. Л. Бусыгин, Н. Н. Довженко, А. М. Токмин, А. А. Шайхадинов, С. В. Мишнев // Журн. Сиб. федер. ун-та. Техника и технологии, 2025, 18(3). С. 392–408. EDN: SLUCUO

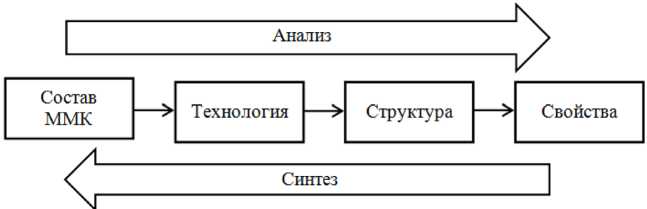

Рис. 1. Системная модель поиска компромисса для центральной парадигмы материаловедения и инженерии при разработке MMК с высокой прочностью и электропроводностью

Fig. 1. A system model for finding a compromise for the central paradigm of materials science and engineering in the development of MMCs with high strength and electrical conductivity

Установление компромиссного соотношения между прочностью, твёрдостью и электропроводностью в проводнике является фундаментальным научным вопросом [4]. Немногие публикации направлены на объяснение и моделирование электропроводности двухфазных или многофазных нано- и микрокомпозитов, изучение влияния размеров зёрен на перенос электронов в металлах [5]. Причём большинство созданных моделей оценки электропроводности объединяет то, что их проверка экспериментальными данными часто является неудовлетворительной из-за недостаточной количественной информации о микроструктурном состоянии образцов.

Для лучшего понимания этих специфических взаимосвязей между микроструктурными особенностями и сочетанием электрических и механических свойств необходимо сначала оценить электрическое удельное сопротивление [6]. Эффективное удельное сопротивление сплава (ρ), в силу правила Маттисена–Флеминга [7,8], обычно записывается следующим образом (1):

ρ = ρ T + ρ D , (1)

где ρ T – является температурно-зависимым фононным вкладом; ρ D – вклад дефектов решётки и растворенных веществ, который не зависит от температуры [9].

Температурно-независимая часть описывает удельное сопротивление от различных дефектов (2) и, таким образом, может быть разделена на несколько составляющих [10,11]:

ρD = ρss + ρp + ρdis + ρv + ρgs, (2)

где ρ ss – удельное сопротивление за счёт рассеяния электронов растворенными атомами в матрице; ρp – удельное сопротивление, прибавленное частицами второй фазы; ρdis – удельное сопротивление из-за дислокаций; ρ v – удельное сопротивление из-за вакансий; ρ gs – удельное сопротивление за счёт рассеяния на границах зёрен.

Следует отметить, что ρ p , в свою очередь, может состоять из нескольких вкладов, связанных с различными видами выделений в микроструктуре (такими, как зоны Гинье–Престона, некогерентные и когерентные выделения) [12].

Согласно правилу (1), изменение концентрации примеси в твёрдом растворе хромовой бронзы прямо пропорционально изменению удельного электрического сопротивления сплава [13].

Твёрдость материала (3) можно описать аналогично, как это сделано в работе [14]:

HV = HVCu+ ∑ i ΔHV i sol+ ΔHVdislo+ ΔHVGB+ ΔHVprecip, (3)

где HVCu – твёрдость чистой меди; ΔHV i sol – упрочнение эффектом твёрдого раствора от i-го элемента; ΔHVdislo – деформационное упрочнение дислокациями; ΔHVGB – упрочнение границами зерна; ΔHVprecip – упрочнение дисперсными выделениями.

Роль границ зёрен в пределе текучести материалов была давно рационализирована Холлом и Пётчем, твёрдость сплава можно записать в следующем виде (4):

HV = HVCu+ K HV ·d-1/2, (4)

где HVCu – твёрдость по Виккерсу; KHV – коэффициент; d – размер зерна.

Как следует из (1–4), поиск компромиссного решения электропроводность – твёрдость следует искать в применении только тех параметров, которые ведут к повышению (ΔHV) без существенного изменения (ρ D ) при этом.

Для установления параметров, обеспечивающих упрочнение композиционного материала Cu–MMNCr, необходимо определить и обосновать воздействие различных факторов и технологических режимов, оказывающих влияние на структурные характеристики, механические и физические свойства сплава при вводе таблетированной лигатуры Cu–Cr (порошок меди с наполнителем из наноразмерных частиц хрома). Также обосновать все технологические операции, начиная с технологии изготовления таблетированной лигатуры Cu–Cr и ее введения в расплав, до получения готовых изделий в виде электродов контактной сварки.

Учитывая вышеперечисленное, можно сформулировать следующую цель работы – исследовать фракционный состав порошка хрома после помола, разработать способ его введения в расплав и построить модель дисперсно-дисперсионного упрочнения наноразмерными частицами хрома в структурных изменениях композиционного материала с металлической матрицей на основе меди.

1. Материалы, оборудование и методика проведения экспериментов

Для исследований взят композиционный материал Cu–MMNCr, соответствующий сплаву C 81300–C 82800 [15] системы Cu – 1,0 мас.% Cr (БрХ1).

Для приготовления расплава использовали индукционную печь с графитовым тиглем. Масса загружаемого в графитовый тигель индукционной печи металла составляла 1 кг. Плавку осуществляли под слоем древесного угля толщиной 25–30 мм. Легирующий элемент в расплав вводили с помощью таблетированной лигатуры гетерогенного состава, состоящей из базовых элементов: матрицы 0,83 мас.% медного порошка марки ПМС-1 по ГОСТ 4960–2017 и 0,17 мас.% наноразмерных частиц хрома Х99 по ГОСТ 5905–2004 [16]. Смешивание порошков в пропорциях производили в вибрационной мельнице RETSCH MM 400. Таблетированную лигатуру Cu–Cr получали холодным прессованием в пресс-форме диаметром 40 мм. Давление прессования составляло 300 МПа, необходимое номинальное усилие пресса более 80 кН, плотность получаемой таблетки 6,30 г/см3, масса 120 гр.

Расплав заливали в металлическую форму, при достижении металлом температуры 950 °C производили прошивку на механическом прессе К117Д канала для охлаждения электрода в процессе эксплуатации.

Для выполнения операции старения электроды нагревали в муфельной печи СНОЛ-1.62.5.1/11–ИЗ при температуре 450 °C в течение 4 часов [16].

Исследования смачивания хрома расплавами меди проводили на универсальной вакуумной установке «Капля».

Из изготовленных электродов вырезали образцы для исследования микроструктуры. Образцы подвергали тонкой шлифовке и полировке. Шлифовку проводили на абразивах разной степени дисперсности. Для окончательного выравнивания поверхности шлиф полировали до зеркального блеска, используя алмазную пасту АСМ 0,25/0 НОМ по ГОСТ 25593–83. Микроструктуру образцов и элементный состав исследовали на растровом электронном микроскопе JEOL JSM-7001F с использованием контраста во вторичных электронах и энергодисперсионного микроанализа (EDХ) [16].

Измерения удельной электрической проводимости образцов осуществляли по ГОСТ 27333–87 на микроомметре Ф4104–М1 [16].

Измерения твердости образцов осуществляли по ГОСТ 9013–59 на твердомере ТР 5014 по шкале твердости F при величине испытательной нагрузки Р=588,4 Н, диаметр шарика 1,588 мм. Измерения микротвердости образцов осуществляли по ГОСТ 9450–76 на приборе ПМТ-3 при величине испытательной нагрузки Р=0,098 Н с интервалом между замерами 150– 200 мкм [16].

-

2. Результаты экспериментов и их обсуждение.

Исследование фракционного состава нанопорошка хрома после помола и разработка способа его введения в расплав

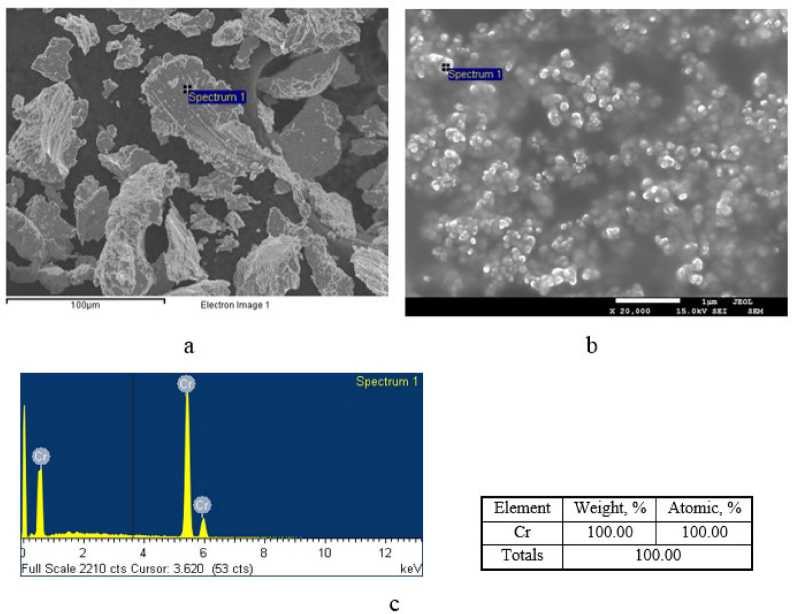

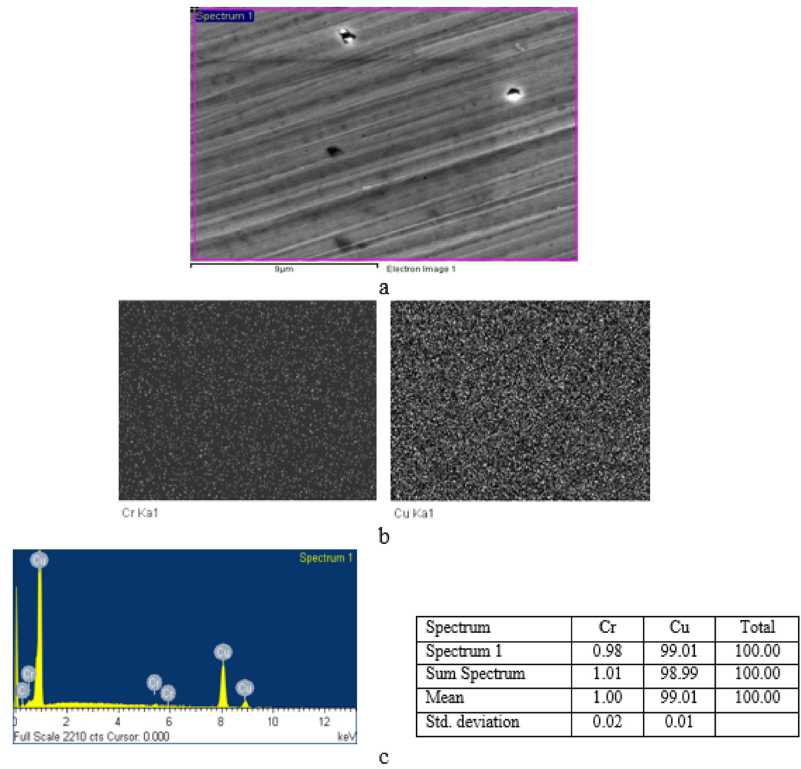

Исходный порошок хрома марки Х99 (размерами 10–100 мкм) представлен на рис. 2a, а после помола в планетарно-центробежной мельнице ПЦМ-50–НАНО происходит значительное измельчение и изменение его морфологии (рис. 2b). Микрорентгеноспектральный анализ рис. 2c порошка хрома до и после помола показывает наличие 100 % хрома в спектре.

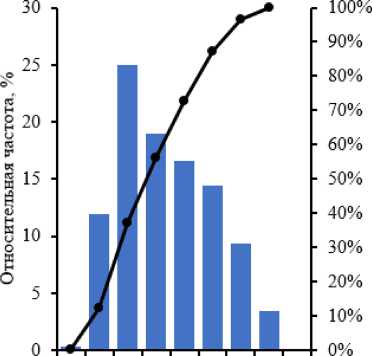

В процессе измельчения порошка в мельнице за счет воздействия больших инерционных сил на мелющие тела и обрабатываемый материал происходит механохимическая активация хрома [17], приводящая к коренному преобразованию его структуры. Статистические характеристики распределения порошка хрома по размерам после помола приведены в рис. 3.

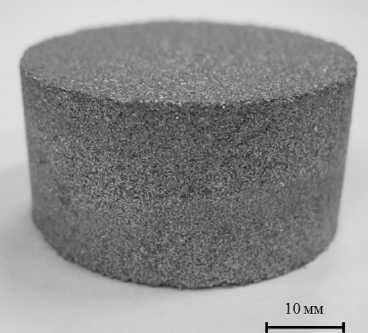

Получаемая таблетированная лигатура Cu–Cr представлена на рис. 4.

Технология изготовления наноразмерных частиц играет важную роль в формировании структурных дефектов на их поверхности, что влияет на смачиваемость и скорость растворения в расплаве, в связи с чем в изучении данного вопроса в большей мере приходится опираться на экспериментальные данные. В реакциях растворения частицы в расплаве, имеющих разные составы, происходит два последовательных процесса: термоактивируемый атомный перенос через поверхность раздела – процесс на границе раздела (поверхностная стадия), диффузия на дальние расстояния (много больше межатомных – диффузионная стадия). Процесс растворения твёрдых тел в жидкостях протекает в две стадии [18]:

Рис. 2. Морфология исходного порошка хрома (а) и порошка хрома после помола (b), микрорентгеноспектральный анализ порошка хрома до и после помола (c)

Fig. 2. Morphology of the initial chromium powder (a) and chromium powder after grinding (b), microrentgeno-spectral analysis of chromium powder before and after grinding (c)

|

Параметр |

Значение |

|

Среднее |

54,6 |

|

Стандартная ошибка |

0,93 |

|

Медиана |

52,5 |

|

Мода |

40 |

|

Стандартное отклонение |

16,6 |

|

Дисперсия выборки |

274.8 |

|

Эксцесс |

-0.76 |

|

Асимметричность |

0.37 |

|

Интервал |

70 |

|

Минимум |

25 |

|

Максимум |

95 |

25 35 45 55 65 75 85 95

Интервалы размеров частиц, нм в Частота • Интегральный %

Рис. 3. Статистические характеристики распределения порошка хрома по размерам после помола

Fig. 3. Statistical characteristics of chromium powder distribution by size after grinding

Рис. 4. Таблетированная лигатура Cu–Cr

Fig. 4. Cu–Cr Tableted Ligature

-

а) взаимодействие твёрдого тела с растворителем, завершающееся образованием вокруг поверхности растворяемого вещества насыщенного раствора;

-

б) отвод растворенного вещества в объём раствора путём диффузии.

Обе стадии протекают с различной скоростью, и кинетика растворения зависит от соотношения этих скоростей.

Термодинамический анализ образования реакций взаимодействия компонентов расплава в процессе приготовления композиционного материала Cu–MMNCr

Хром как переходный металл образует с медью систему с ограниченной растворимостью. При вводе этого элемента в медный расплав существует сложность в виде образования тугоплавкой оксидной пленки на поверхности Cr, поэтому необходимо с помощью раскислителя оценить возможность ее восстановления. Для этого использовали программу HSC Chemistry 8.0.

Добавление в медный расплав лигатуры фосфористой меди в количестве 0,05 мас.% [19] раскисляет оксид меди Cu 2 O. Полученная по результатам оценки реакция имеет отрицательную энергию Гиббса (табл. 1). Реакция раскисления оксида хрома Cr2O3 фосфористой медью при этих температурах термодинамически невозможна. Полученная по результатам оценки реакция имеет положительную энергию Гиббса (табл. 1). В нашем случае фосфористая медь как раскислитель только снижает содержание кислорода в расплаве меди перед введением на-норазмерных частиц хрома.

Физическая природа понижения температуры плавления наночастиц сводится к следующему: доля поверхностных атомов возрастает с изменением размера частицы в меньшую сторону, энергия связи этих атомов меньше, чем атомов в объеме, поэтому на тепловое движение для выполнения фазового перехода твердое тело–жидкость затрачивается меньшая энергия (табл. 2) [20].

На основании анализа этих данных, при определенном времени выдержки расплава tв=5 минут, после ввода таблетированной лигатуры Cu–Cr при температуре 1250 °C наноразмерные

Таблица 1. Расчетные значения энергии Гиббса и константы равновесия реакций взаимодействия компонентов расплава

Table 1. Calculated values of Gibbs energy and equilibrium constants of reactions of interaction of melt components

|

Реакция |

Результат |

|||

|

Т, °C |

ΔG, кДж/моль |

К |

log K |

|

|

5Cu2O + 2P = P2O5 + 10Cu |

1000,000 |

–542,319 |

1,787E+022 |

22,252 |

|

1100,000 |

–537,498 |

2,806E+020 |

20,448 |

|

|

1200,000 |

–541,009 |

1,530E+019 |

19,185 |

|

|

1300,000 |

–532,308 |

4,744E+017 |

17,676 |

|

|

5Cr2O3+6P=10Cr+3P2O5 |

1000,000 |

1246,247 |

7,326E |

–51,135 |

|

1100,000 |

1246,048 |

3,948E |

–47,404 |

|

|

1200,000 |

1244,946 |

7,133E |

–44,147 |

|

|

1300,000 |

1242,892 |

5,343E |

–41,272 |

|

Таблица 2. Температура плавления наночастиц хрома [20]

Table 2. Melting point of chromium nanoparticles [20]

Исследование смачивания хрома медным расплавом

Важнейшим фактором, происходящим на границе раздела фаз твердый компонент (хром)– жидкий компонент (медный расплав), является процесс смачивания.

На рис. 6 показано в сравнении растекание жидкой меди по твердой подложке, выполненной из спрессованных наноразмерных частиц хрома (рис. 6а) и кускового хрома (рис. 6b). Механохимическая активация хрома в процессе измельчения приводит к повышению активности частиц. Энергонасыщенные частицы с дефектами поверхности увеличивают проникновение жидкости в поры материала и, следовательно, способствуют возникновению стабильных сил сцепления системы жидкость–материал. Вакуумная установка «Капля» позволяет определить скорость растекания жидкого металла по подложке, а также отслеживать изменение радиуса основания капли и угла контакта с момента ее касания с подложкой.

Краевые углы смачивания медью наноразмерных частиц хрома и кускового хрома при 1250 °C составляют 45 и 135° (рис. 6) соответственно, и при дальнейшем увеличении темпера- – 399 –

Рис. 5. Распределение наноразмерных частиц хрома (а), (b) и состав сплава (c)

Fig. 5. Distribution of nanoscale chromium particles (a), (b) and alloy composition (c)

a b

Рис. 6. Смачиваемость: (а) наноразмерных частиц хрома и (b) кускового хрома жидкой медью при температуре 1250 °C

Fig. 6. Wettability: (a) nanoscale chromium particles and (b) lump chromium with liquid copper at a temperature of 1250 °C

туры угол смачивания плавно уменьшается. Шероховатость гидрофобной поверхности кускового хрома ухудшает его смачивание жидкой медью, в отличие от гидрофильной поверхности из наноразмерных частиц хрома [22]. Также хорошая смачиваемость приводит к увеличению седиментационной устойчивости наноразмерных частиц хрома, введенных в расплав меди [23]. Результаты картирования показывают на равномерное распределение наноразмерных частиц хрома в сплаве (рис. 5b).

Исследование особенностей дисперсно-дисперсионного упрочнения композиционного материала Cu–MMNCr наноразмерными частицами хрома

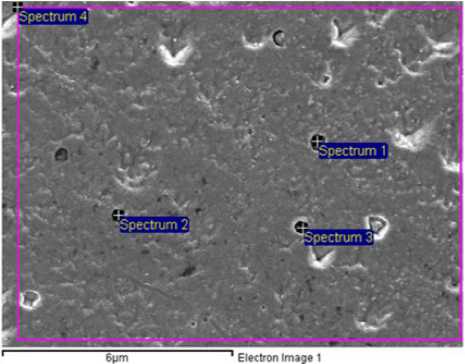

После литья композиционного материала без проведения операций термообработки в микроструктуре сплава можно отчетливо наблюдать нерастворившиеся наноразмерные частицы хрома, представленные на рис. 7. В нашем случае нерастворившиеся частицы хрома играют фундаментальную роль в определении конечного размера зерен в композиционном материале, поскольку они могут взаимодействовать с границами зерен, действуя как точки закрепления, замедляя или останавливая их рост [24, 25].

В процессе штамповки сплава при 950 °C температура в поверхностных слоях снижается на 225 °C за 0,17 с, и выполняется тем самым операция закалки. Из последующих операций исключается дополнительный нагрев полученных изделий для закалки, так как высокотемпературный нагрев до 1000 °C приводит к сильному окислению изделий с образованием слоя окалины. Под окалиной формируются слои внутреннего окисления из-за диффузии вглубь металла кислорода и частичного и полного окисления хрома в твердом растворе. В большинстве случаев хром может остаться в форме оксидов и не принимает участия в упрочнении при старении [26].

В закаленном состоянии композиционный материал отличается высокой пластичностью и вязкостью, при этом обладая невысокой прочностью [26]. Повысить прочность и твердость материала можно старением, при котором увеличивается объемная доля выделений второй

Рис. 7. СЭМ-изображение микроструктуры литого композиционного материала с элементным составом

Fig. 7. SEM image of the microstructure of a cast composite material with an elemental composition

|

Spectrum |

Cr |

Cu |

Total |

|

Spectrum 1 |

42.81 |

57.19 |

100.00 |

|

Spectrum 2 |

35.54 |

64.46 |

100.00 |

|

Spectrum 3 |

32.71 |

67.29 |

100.00 |

|

Spectrum 4 |

0,92 |

99.08 |

100.00 |

Рис. 8. СЭМ-изображение микроструктуры штампованного композиционного материала с элементным составом после операций термообработки

|

Spectrum |

Cr |

Cu |

Total |

|

Line Spectrum(l) |

100.00 |

100.00 |

|

|

Line Spectrum(2) |

0.57 |

99.43 |

100.00 |

|

Line Spectrum(3) |

0.61 |

99.39 |

100.00 |

|

Line Spectrum(4) |

23.88 |

76.12 |

100.00 |

|

Line Spectrum(5) |

13.27 |

S6.73 |

100.00 |

|

Line Spectrum(6) |

0.66 |

99.34 |

100.00 |

Fig. 8. SEM image of the microstructure of a stamped composite material with an elemental composition after heat treatment operations фазы. Оптимальные режимы старения штампованного сплава: нагрев до 450 °C в течение 4 часов [27].

Диффузионные процессы, происходящие во время старения, снижают концентрацию легирующего элемента по сечению зерен, что проявляется в формировании микроструктуры, а элементный состав поверхности композиционного материала (рис. 8) показывает наличие частиц хрома в сплаве.

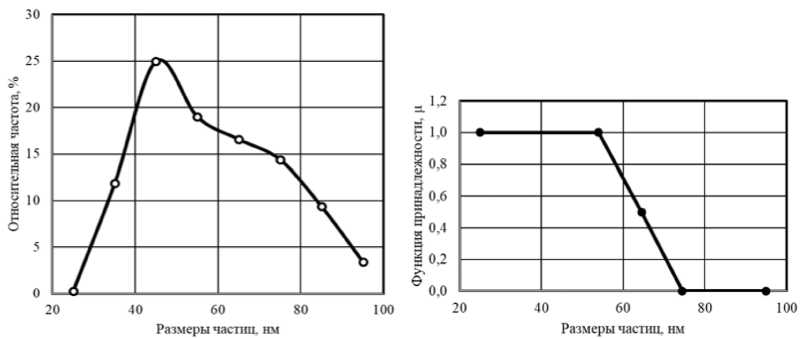

Установленный нами [28] характер термогидродинамики процесса литья в металлическую форму свободной (гравитационной) заливкой под действием сил тяжести и анализ полученной микроструктуры позволяют нам предложить следующую модель дисперсно-дисперсионного упрочнения наноразмерными частицами хрома в структурных изменениях композиционного материала с металлической матрицей на основе меди, построенную на гипотезе нечётких множеств: вводимые в расплав меди наноразмерные частицы хрома, не превышающие критического размера, соответствующего 50 % интегральной частоте (в данной работе до 54,6 нм), растворяются полностью (рис. 9), функция принадлежности μ(х)=1 или частично 0<μ(х)<1 в расплаве медной матрицы, и переходят в α твёрдый раствор с последующим выделением второй фазы при закалке и старении, а частицы большего размера μ(х)=0 выступают в качестве центров кристаллизации, способствуя формированию структуры сплава и обеспечивая дисперсное упрочнение.

Подход теории нечётких множеств принят исходя из следующих позиций:

-

– нечёткое множество отображает в себе сочетание элементов произвольной природы, с полной определённостью касательно каждого из которых не следует утверждать – относится элемент рассматриваемого сочетания к этому множеству или нет;

-

– отсутствие в литературных данных описания и природы растворения наноразмерных частиц в расплавах металлов.

При этом линейная Z-образная функция в общем случае может быть задана аналитически следующим выражением (1):

д(х,а,в) =

-

r 1, если х < а, в — X

-

■-----, если а < х < в,

-

в — а

-

к 0, если х > в,

где а, в – некоторые числовые параметры, принимающие произвольные действительные значения и упорядоченные отношением: а<в.

Для нашего случая (рис. 9b): а = 54,6 нм, в = 74,5 нм. При различных условиях литья параметры Z-образной функции, соответственно, будут изменяться и уточняться на основе экс- периментальных данных.

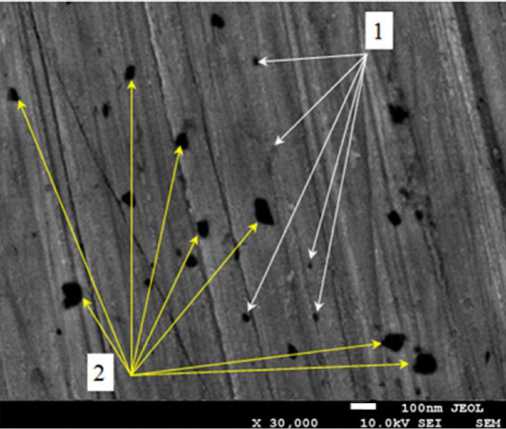

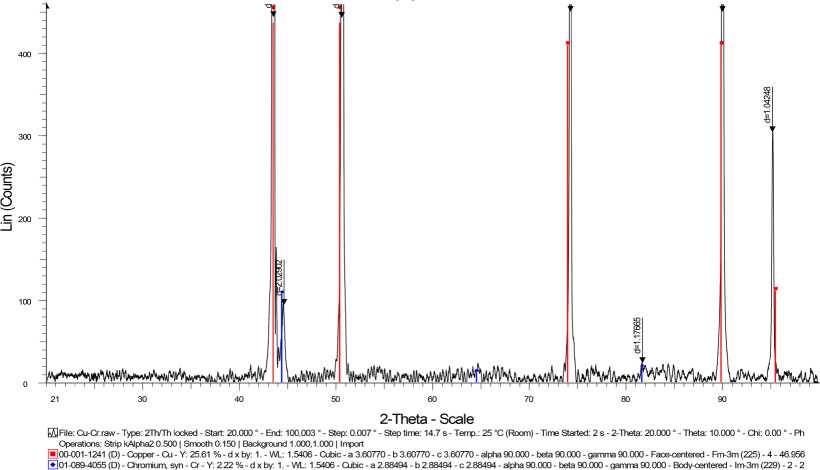

Выделение в процессе старения наноразмерных частиц хрома (до 30 нм) из твердого раствора, показанное на рис. 10, а также наличие наноразмерных не растворившихся частиц хрома более крупных размеров (30–100 нм) в соотношении 60:40 % подтверждает модель дисперсно-дисперсионного упрочнения наноразмерными частицами хрома в структурных изменениях композиционного материала с металлической матрицей на основе меди, построенную на гипотезе нечётких множеств. Дифрактограмма, приведенная на рис. 11, также указывает на наличие частиц хрома в композиционном материале. Значения межплоскостных расстояний приведены в табл. 3.

Выделившиеся в сплаве частицы, в том числе избыточной фазы, имеют разную размерность и время растворения, в этом случае условия равновесия с окружающим их матричным раствором будут неодинаковы. Следовательно, величина межфазовой поверхностной энергии на единицу объема у частиц меньшего размера выше по сравнению с крупными частицами, приводит к более быстрому растворению мелких частиц и устойчивости к растворению крупных. В результате за счет растворения мелких частиц растут более крупные частицы [29].

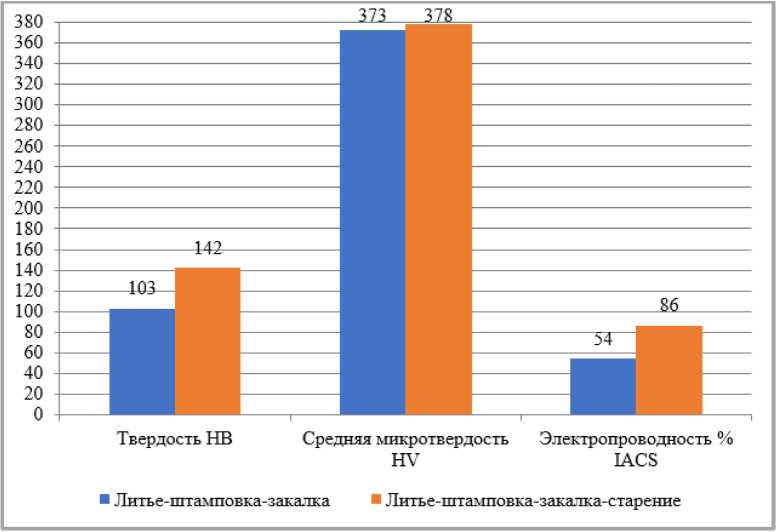

Механические и электропроводные свойства композиционного материала показаны на диаграмме (рис. 12). Значительно повышается твердость после операции старения композицион-

а b

Рис. 9. Относительная частота распределения наноразмерных частиц хрома (а) и функция принадлежности к характеру их растворимости в расплаве меди (b)

Fig. 9. The relative frequency of the distribution of nanoscale chromium particles (a) and the function of belonging to the nature of their solubility in the copper melt (b)

Рис. 10. СЭМ-изображения микроструктуры композиционного материала с включениями наноразмерных частиц хрома: 1 – до 30 нм; 2 – до 100 нм.

-

Fig. 10. SEM images of the microstructure of a composite material with inclusions of nanoscale chromium particles: 1 – up to 30 nm; 2 – up to 100 nm.

Рис. 11. Дифрактограмма композиционного материала

-

Fig. 11. Diffractogram of composite material

ного материала и составляет 142 НВ. Электропроводность из-за выделения дисперсных частиц хрома, приводящих к уменьшению легированности α твердого раствора в процессе старения, увеличивается до 86 % от электропроводности меди. Средняя микротвердость увеличивается до 378 HV.

Таблица 3. Сводные значения рентгенофазового анализа

Table 3. Summary values of X-ray phase analysis

|

Межплоскостное расстояние d, Å |

Угол 2-Theta, град |

Lin(Counts), ед |

Интенсивность I, % |

|

d=2,029 |

44,623 |

96,7 |

21,3 |

|

d=2,078 |

43,520 |

447 |

98,5 |

|

d=1,803 |

50,590 |

447 |

98,4 |

|

d=1,275 |

74,328 |

454 |

100 |

|

d=1,088 |

90,089 |

454 |

100 |

|

d=1,042 |

95,277 |

307 |

67,7 |

|

d=1,177 |

81,787 |

25,9 |

5,7 |

Рис. 12. Механические и электропроводные свойства композиционного материала

-

Fig. 12. Mechanical and electrically conductive properties of the composite material

Заключение

-

1. Показано, что после обработки исходного порошка хрома в планетарно-центробежной мельнице наноразмерный порошок имеет размеры от 25 до 90 нм, среднее значение 54,6 нм, стандартное отклонение 16,6 нм, распределение размеров частиц несимметрично и описывается логарифмически-нормальным законом распределения.

-

2. Установлено, что в процессе обработки происходит механохимическая активация хрома, приводящая к повышению активности частиц за счет образования дефектов структуры, краевой угол смачивания медью наноразмерных частиц хрома при 1250 °C составляет 45° – 405 –

-

3. Термодинамический анализ показывает, что фосфористая медь как раскислитель снижает содержание кислорода в расплаве меди перед введением наноразмерных частиц хрома.

-

4. Установлено, что равномерное распределение наноразмерных частиц хрома в расплаве достигается перемешиванием частотной модуляцией тока (в интервале 35–40 Гц от рабочей частоты) в переменном электромагнитном поле, позволяющем увеличивать седиментационную устойчивость наноразмерных частиц хрома в медном расплаве.

-

5. Предложена и подтверждена модель дисперсно-дисперсионного упрочнения нано-размерными частицами хрома в структурных изменениях композиционного материала с металлической матрицей на основе меди, построенная на гипотезе нечётких множеств: вводимые в расплав меди наноразмерные частицы хрома, не превышающие критического размера, соответствующего 50 % интегральной частоте (в данной работе до 54,6 нм), растворяются полностью, функция принадлежности μ(х)=1 или частично 0<μ(х)<1 в расплаве медной матрицы, и переходят в α твёрдый раствор с последующим выделением второй фазы при закалке и старении, а частицы большего размера μ(х)=0 выступают в качестве центров кристаллизации, способствуя формированию структуры сплава и обеспечивая дисперсное упрочнение.

-

6. Элементный состав поверхности образца электрода, показывает, что в процессе старения происходит выделение дисперсных частиц хрома, приводящих к снижению легирован-ности α твердого раствора, что приводит к увеличению твёрдости до 142 HB, микротвёрдости до 378 HV и удельной электропроводности до 86 % IACS.

и при дальнейшем повышении температуры плавно уменьшается, что приводит к увеличению седиментационной устойчивости наноразмерных частиц в расплаве.

Электронно-микроскопические исследования проведены в лаборатории электронной микроскопии Центра коллективного пользования СФУ.

Авторы заявляют, что у них нет конфликта интересов.