Упрочнение тонкостенных ножей азотистой плазмой

Автор: Скобло Тамара Семеновна, Клочко Оксана Юрьевна, Автухов Анатолий Кузьмич, Романченко Владимир Николаевич, Плугатарв Артем Валентинович, Рыбалко Иван Николаевич

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Процессы и машины агроинженерных систем

Статья в выпуске: 1, 2021 года.

Бесплатный доступ

Введение. Выполненные разработки направлены на создание новой технологии для повышения износостойкости тонкостенного инструмента сложной конфигурации для резки свеклы на сахарных предприятиях из стали 65Г. Важнейшим требованием повышения работоспособности и долговечности такого инструмента является сохранение его профиля и режущей кромки в процессе эксплуатации. Поэтому весьма непростым является выбор технологических параметров и способа упрочнения такого сложного по конфигурации изделия. Материалы и методы. Для решения этой проблемы применены новое разработанное оборудование и технологический процесс упрочнения с использованием низкотемпературной азотистой плазмы. Определены оптимальные параметры обработки, благодаря которым формируется квазиаморфная структура на поверхности трения, уменьшающая дефектность режущей кромки после ее механической обработки, а также обеспечивающая процесс самозатачивания за счет упрочнения инструмента с одной стороны. Результаты исследования. Сопоставительные исследования поверхности трения изделий после эксплуатационных испытаний показали, что их стойкость существенно повышается не только при упрочнении новых, но и бывших в эксплуатации изделий. Это определяется характером формируемой квазиаморфной структуры и особым рельефом при трении на рабочей поверхности. Обсуждение и заключение. Для описания нового процесса упрочнения тонкостенных изделий детально анализировалось структурообразование на поверхности трения с использованием металлографических изображений и оценкой изменчивости соотношения ее фаз оптико-математическим анализом различных зон (сжатия и разряжения), формируемых в виде полос трения. Для этого использовалось и моделирование с оценкой плотности распределения условных цветов анализируемых фрагментов.

Свеклорезальные ножи, ионно-плазменное упрочнение, оптико-математический анализ, структурообразование, кинетика износа

Короткий адрес: https://sciup.org/147221989

IDR: 147221989 | УДК: 631.356:620.178.16 | DOI: 10.15507/2658-4123.031.202101.056-079

Текст научной статьи Упрочнение тонкостенных ножей азотистой плазмой

Повышение износостойкости деталей из металлов и сплавов достигается использованием различных методов упрочняющих обработок, обеспечивающих повышение трибологических свойств их рабочих поверхностей. Поскольку основные механические Processes and machines of agroengineering systems характеристики, такие как прочность, износостойкость, коррозионная стойкость определяются составом и структурой поверхностных слоев, то в последние десятилетия, наряду с традиционными методами упрочняющего объемного воздействия, все большее распространение получает поверхностная обработка концентрированными потоками энергии [1–4]. Особенностью такой обработки деталей являются одновременно осуществляющиеся радиационное, тепловое и ударно-механическое воздействия, что обеспечивает структурнофазовые превращения и достижение потребительских свойств (твердость, прочность, сопротивление коррозии, износостойкость и др.), а также позволяет создавать в приповерхностных слоях такие структуры, которые невозможно получить другими методами [5; 6].

Обзор литературы

В последние годы использование плазменного упрочнения нашло применение в различных отраслях [7–9]. Плазменная дуга представляет собой концентрированный источник тепла и широко используется при сварке, резке и формовке, а также при поверхностной обработке биомедицинских материалов [10–13]. Так, например, в медицине метод плазменной обработки применяется для упрочнения операционного скальпеля, благодаря чему повышаются его режущие свойства, уменьшаются коррозия и повреждаемость тканей, обеспечивается более быстрая заживля-емость [14; 15].

Возрастает потребность в более точных и прочных режущих кромках для высокопроизводительных столовых приборов, бритвенных лезвий и тонкостенных изделий. Долговечность режущей кромки может быть улучшена путем плазменного азотирования, поскольку износ режущей кромки уменьшается с увеличением времени обработки и температуры в такой среде [16; 17].

В ряде работ приведены результаты экспериментальных исследований свойств и микроструктуры образцов из стали 65Г, используемой для изготовления ножей куттеров, которые упрочнены импульсно-плазменной обработкой [18; 19]. Описана целесообразность 58

использования импульсно-плазменного упрочнения для повышения долговечности ножей куттеров.

На сегодняшний день использование потока плазмы позволяет наносить как однослойные покрытия, так и многослойные [20–22]. Такие технологии многослойного наноупрочнения обеспечивают повышение устойчивости, однако, как и в предыдущих случаях, ключевая роль в применении тех или других материалов, композитов и методов упрочнения отводится конфигурации и условиям эксплуатации детали и ее материалу.

Плазменное азотирование – это процесс термохимической обработки поверхности для создания твердого износостойкого слоя на стальных поверхностях [23–25]. Традиционному плазменному азотированию на постоянном токе уже более 60 лет [26]. Сегодня он широко используется во многих областях промышленности, например в автомобильной, производстве станков и т. д. Этот процесс популярен, потому что он требует меньше газа, по сравнению с газовым азотированием, и является более экологически чистым, по сравнению с азотированием в соляной ванне.

В работе рассмотрена проблема повышения износостойкости тонкостенного сложного профиля свеклорезальных ножей при эксплуатации, в частности облучением импульсными потоками азотистой плазмы, а также вопрос формирования структуры рабочей поверхности в процессе трения. Оценка структурообразования при плазменном упрочнении поверхности трения проведена металлографическим методом и оптико-математической обработкой фотографий свеклорезальных ножей. Наличие зон с коррозионной повреждаемостью оценивалось по изменчивости доли кислорода методом микрорентгеноспектрального анализа

Процессы и машины агроинженерных систем при электронномикроскопических исследованиях (сканирующим микроскопом JEOL JS M-6390LV) повреждений на поверхности трения.

Материалы и методы

В исследованиях использован разработанный метод импульсной плазменной обработки, который заключается в том, что упрочнение проводится только с одной стороны инструмента для приобретения им свойств и сохранения профиля режущей кромки, а также обеспечения самозатачивания при эксплуатации [27]. Ножи обрабатывались короткими плазменными импульсами для достижения быстрого расплавления и последующего сверхбыстрого охлаждения. При обработке толщина упрочненного поверхностного слоя достигала 100 мкм. Максимальный эффект был получен, когда ножи обрабатывались 3–10 импульсами продолжительностью не более 10 мкс каждый.

Упрочнение рабочей поверхности ножей проводилось на импульсном плазменном ускорителе ИФП ННЦ «Харьковский физико-технический институт» путем модифицирования азотом при облучении мощными импульсными потоками плазмы. Для ввода деталей в рабочую зону без разгерметизации вакуумной камеры использовались два шлюза. При этом для откачки их из камеры применялись форвакуумный и диффузионный насосы. Рабочий вакуум соответствовал 1 · 10–5 мм рт. ст. Используемые параметры обработки: рабочий газ – азот; разрядное напряжение и ток U = 10–30 кВ, I = 500 кА. Характеристика плазменных потоков: средняя энергия ионов – до 2 кэВ; плотность плазмы от 2 · 1014 до 6 · 1015 см–3; средняя удельная мощность 10 МВт/см2; плотность энергии в плазме 25–40 Дж/см2; давление плазменного потока 30 атм. Метод основан на сверхбыстром охлаждении расплавленного слоя (~10–6 с), при котором изначально получалась квазиаморфная структура, а затем при эксплуатации она соответствовала кристаллической. Оптимальные параметры обработки были выбраны с учетом конфигурации и опыта упрочнения изделий таким способом [27].

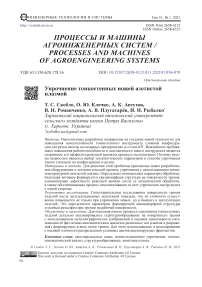

Исследования проводились на ножах (рис. 1) центробежной двенадцатирамной свеклорезки, изготовленных из стали марки 65Г и серийно используемых в производстве, а также на сахарных заводах Украины. Состояние ножей оценивалось по результатам производственных испытаний как в процессе переналадки оборудования, так и после завершения периода их использования. Дефекты таких ножей связаны с попаданием в продукцию (свекла) твердых частиц из почвы.

Р и с. 1. Внешний вид свеклорезального ножа

F i g. 1. Original appearance of a beet-cutter knife

Для получения наиболее достоверного результата сопоставительный анализ поверхности трения ножей до и после упрочнения плазменной обработкой проводился на одной партии производства (одинаковый химический состав). Для идентификации особенностей формирования структуры на поверхности трения использован разработанный оптико-математический метод обработки металлографических изображений в соответствии с оригинальными программами на основе анализа [28–30].

Результаты исследования

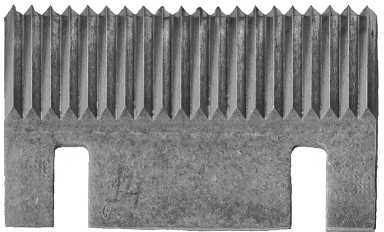

Представлена поверхность трения металла ножей после эксплуатации (рис. 2). На поверхности трения в процессе использования образуются полосы скольжения.

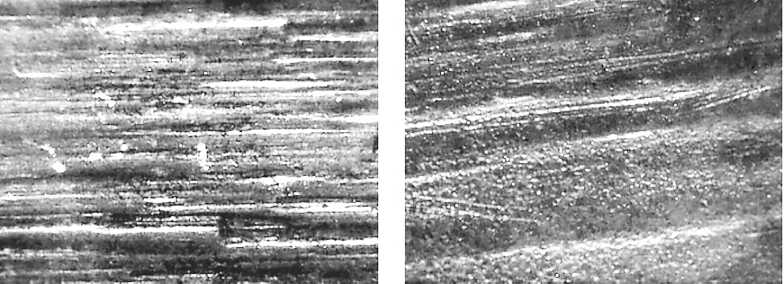

Сопоставительная оценка микротвердости поверхности трения сравниваемых вариантов показала, что в процессе эксплуатации она возрастает до 3 раз после упрочняющей обработки, при которой формируются зоны сжатия. Они располагаются между полосами трения при переработке продукции, представляющими собой области разряжения. Такие зоны вносят существенный вклад в повышение износостойкости упрочненных ножей при дополнительном упрочнении в процессе их эксплуатации в 4-5 раз, а новых до 10 раз. Оценка износостойкости производилась по результатам промышленных испытаний. При этом сохраняется рельеф режущей кромки и обеспечивается эффект самозатачивания, повышается сопротивляемость коррозионной повреждаемости. Коррозия проявляется при наличии дефектов в ножах без дополнительной упрочняющей обработки. Наличие коррозионной повреждаемости при эксплуатации оценивалось по содержанию доли кислорода в таких зонах. На рисунке 3 показаны зоны определения этого компонента в сопоставительном аспекте. Установлено, что на поверхности трения содержание кислорода при упрочнении во всех зонах составляет 3,52–3,84 % (рис. 3a, спектры 1 и 2), а без него (в поврежденных) достигает 19,73 %. (рис. 3b, спектр 4). В ножах без упрочнения также выявлена пленка окислов, на поверхности содержащая 2,4–8,8 % кислорода (рис. 3b, спектры 1 и 2).

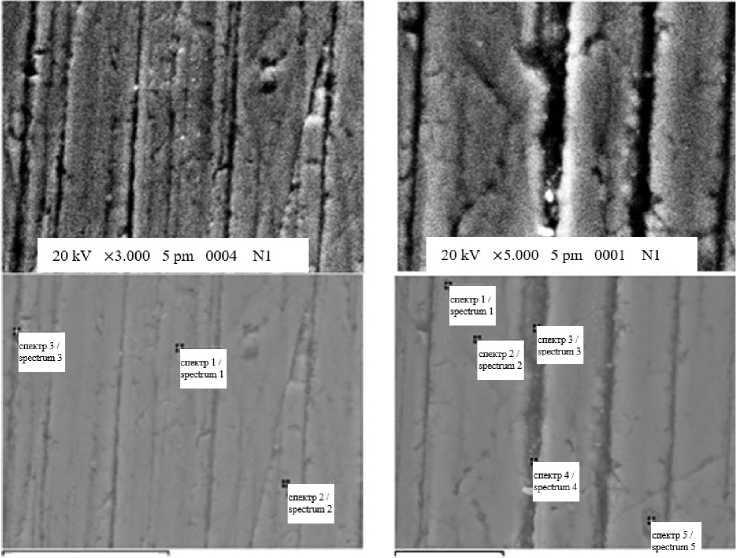

Методом оптико-математического структурного анализа оценили изображения, различающиеся по их статистическим характеристикам (элементам изображения: пикселям и дивергенции, отражающей плотность в результате диффузионных процессов) в анализируемых фрагментах, которые описывали в цвете.

В работе для локального описания также рассмотрено распределение сочетаний условных цветов для 24 пикселей (точек) вокруг средней с координатами cij (или с 1) на плоскости изображения (рис. 4а). Такой размер фрагмента (число пикселей) анализируемого изображения является оптимальным (снижает влияние цифрового шума и локальную

a)

b)

Р и с. 2. Характер поверхности трения свеклорезальных ножей: a) без упрочнения;

b) после упрочнения плазмой, ×60

F i g. 2. Character of a friction surface of the beet-cutter knives: a) without strengthening;

b) after strengthening by plasma, ×60

60 Процессы и машины агроинженерных систем

20 nikm электронное изображение / 10 mkm electronic image электронное изображение / electronic image

a)

b)

Р и с. 3. Поверхность трения ножей и зоны определения кислорода:

-

a) с упрочнением; b) без упрочнения

F i g. 3. The friction surface of the knives and the oxygen determination zone: a) with strengthening; b) without strengthening неоднородность) для наиболее достоверных результатов оценки локальной неоднородности стали 65Г. Для сокращения дальнейших записей указанным текущим элементам присвоены обозначения, как показано на рисунке 4b. Затем для общей оценки металлографического изображения использовалось сканирование такого фрагмента по всей поверхности изображения и удалось получить общую картину поверхности трения.

Каждой координате пикселя цифрового изображения соответствовало значение условного цвета, характеризующего процессы, протекающие на поверхности исследуемых деталей при эксплуатации в условиях трения. Расчет значений условного цвета осуществлялся путем решения системы дифференциальных уравнений Навье – Стокса, представленных в переменных функции тока и вихря в конечно-разностной форме1 [31]. При такой оценке условный цвет в каждой точке в результате диффузии химических элементов вычислялся через абсолютное значение оператора Лапласа (аналог абсолютного значения вихря), плотность фрагмента изображения (зоны уплотнения и разряжения) – через оператор дивергенции

(меру несжимаемости). Среднюю эффективную скорость изменчивости цвета в точке с координатами , j вычисляли при помощи обобщенного градиента. По результатам получены гистограммы интегрального распределения соответствующего условного цвета для анализируемых фрагментов изображений. При помощи алгебраических гистограмм проводили качественную сопоставительную оценку структурообра-зования рабочих поверхностей трения ножей, упрочненных и не упрочненных азотистой плазмой, формируемых при эксплуатации в условиях производства при переработке сахарной свеклы. При анализе были введены дополнительные показатели (1)–(15) соотношения между условными цветами (соединения фаз), которые позволили выразить показатели изменчивости структурообразо-вания в процессе эксплуатации. Их использовали для анализа по полученным изображениям, а также для построения фильтров и определения нормативных характеристик при сравнении анализируемых вариантов (исходных и упрочненных ножей).

Г _ I c2 + c4 + c6 + c8 ~ 4 cl | (1) I c 2 “ cl | + |c4 “ cl | + |c6 “ cl | + |c8 “ cl | где 0 ≤ r1 ≤1.

r 2 = c 1 , (2)

где r 2 – цвет средней точки.

_ ________ | c 3 + c i + c 7 + c 9 ~ 4 c l | _________ (3)

3 |c 3 - c ll + | c i - c ll + | c 7 - c ll + | c 9 - c l P

где 0 ≤ r 3 ≤ 1.

Величины (1) и (3) являются показателями нейтральности абсолютного значения лапласиана, поскольку алгебраическая сумма лапласианов (в среднем) на достаточно большом числе точек всегда будет равна нулю.

CT

-1

- c )2 + ( c 2 - c )2 + ( c 4 - c )2 + ( c 6 - c )2 + ( c 8 - c )2

где

c =

c 1 + c 2 + c 4 + c 6 + c 8

;

r 4 = a -

среднеквадратическое отклонение.

r 5

r 6 =

( c 3 c 4 + c 2 c 1 + c 9 c 8 + c 4 c 5 + c 1 c 6 + c 8 c7)г

2 2 2 2 2 22 2 2 2 2 2

_ c з + c 2 + c 9 + c 4 + c i + c 8 )( c 4 + c i + c 8 + c 5 + c 6 + c 7

( c.c- + c.c, + c,c , + c-,c + cc + c,cn )2 32 41 56 29 18 67

2 2 2 2 2 22 2 2 2 22

I -V Г. -V Г А- Г, А- Г A- r . U Г А- Г А- Г А- Г А- Г А- Г1

(c3 T c4 T c5 T c 2 T c1 T c 6)( c 2 T c1 T c 6 T c9 T c8 T

где (5) и (6) – показатели однородности, описывающие корреляцию между дивергенцией и условным цветом. При

|

с i- 2 j - 2 |

Ci-2 j - 1 |

с - 2 j |

с i-2 j + 1 |

с - 2 j + 2 |

c 12 |

c 13 |

c 14 |

c 15 |

c 16 |

|

Ci-1 j - 2 |

Ci-1 j - 1 |

с - 1 j |

с - 1 j + 1 |

с - 1 j + 2 |

c 11 |

c 3 |

c 4 |

c 5 |

c 17 |

|

с ij - 2 |

с ij - 1 с ij |

с j + 1 |

с j + 2 |

c 10 |

c 2 |

c 1 |

c 6 |

c 8 |

|

|

с i+ 1j - 2 |

с + 1 j - 1 |

с + 1 j |

с + 1 j + 1 |

с + 1 j + 2 |

c 25 |

c 9 |

c 8 |

c 7 |

c 19 |

|

Ci+ 2 j - 2 |

с + 2 j - 1 |

с + 2 j a) |

с + 2 j + 1 |

с + 2 j + 2 |

c 24 |

c 23 |

c 22 b) |

c 21 |

c 20 |

Р и с. 4. Схема расположения пикселей вокруг среднего на плоскости изображения:

a) с номером строки и номером столбца j ; b) упрощенная запись номеров

F i g. 4. The scheme of the arrangement of pixels around the average in the image plane: a) with a number of a line and number of a column j ; b) the simplified record of numbers

62 Процессы и машины агроинженерных систем

одинаковых значениях цветов, входящих в формулы точек, они равны 1. В противном случае – меньше единицы.

r 7

I c 2 c l I + | c 4 c l I + | c 6 c l I + | c 8 cl |

, (7)

где (7) – обобщенный (усредненный) градиент по абсолютной величине, являющийся средней эффективной скоростью изменения цвета, что соответствует интенсивности деформаций, возникающих в процессе трения.

r 8 I е 2 + c 4 + c 6 + c 8 4 c l , (8)

где (8) – абсолютная величина лапласиана, описывающего диффузию химических элементов2 [31].

Далее определяли максимальное значение r 7 и находили условный цвет пикселя с координатами i , j по формуле:

cij = r 7 255 . (9)

r max

Г 9 = | c 10 - 3 C 2 + 3 C 1 - C 6 + C 14 - 3 C 4 + 3 C 1 - C 8 | .

r 0 _ | c 10 — 4 c 2 + 6 c l ~ 4 c 6 + c 18 + c 14 ~

-

- 4 c4 + 6 c1 - 4 c8 + c 22|.

rl r9 / (c10 c2 | + 2 |c2 cl | + |c1 c6|

+ |C14 ~ c4 | + 2 |c4 ~ cl | + |cl ~ c8 I).

r12 — r10 / (|C10 c2 | + 3 |c2

+ 3 | c i - c 6 | + | c 6 - c i8 | + | c i4 - c 4 | +

+ 3 | c 4 — c i | + 3 | c i — c 8 | + | c 8 — c 22 J). (13)

Fn |c 2 + c4 2 cl .

= I-----------1^131-----------1.(15)

I c 2 - c j + c 4 - c j

Введенные двумерные функции (10), (11), (14) являются абсолютными величинами дивергенции, которые характеризуют зоны уплотнения и разрежения в структуре металла; (12), (13), (15) – показатели нейтральности выражений (10), (11), (14).

В ходе исследований проанализированы цифровые изображения фрагментов формируемых структур рабочих поверхностей трения на анализируемых вариантах ножей (рис. 2). Выполнена компьютерная обработка полученных структур в формате bmp-изображений. Цифровые оценки этих фотографий представлены в формате полутоновых изображений .pgm, которые включают 256 оттенков серого цвета (в дальнейшем именуемых «цвет»: от 0 до 255) по специально разработанной программе.

На основе полученных результатов выполнен сопоставительный анализ структурообразования на поверхности трения при эксплуатации ножей без и после упрочнения плазмой.

Учитывая, что при упрочнении поверхности металла ножей резко уменьшается число зон скольжения, нужно установить, существует ли корреляционная связь между средним числом полос в сравниваемых вариантах. Для этого рассчитаны средние значения и дисперсии цветов в указанных выше вариантах (табл. 1).

В результате расчетов выявлена корреляция между средними значениями рассмотренных показателей и числом полос скольжения, образовавшихся при трении. Из таблицы 1 видно, что упрочнение способствует понижению средних характеристик лапласиана, дивергенции и градиента. Это подтверждается тем, что для упрочненного металла резко уменьшается число зон скольжения, то есть чем меньше перепад высоты микрорельефа, тем меньше первые (градиент и дивергенция) и вторая производные (лапласиан). Следовательно, вполне определенно можно отметить, что снижение этих показателей соответствует уменьшению микрорельефа поверхности трения в результате упрочнения плазмой.

Некоторое увеличение максимальных значений показателей является малозначительным. Они возросли не так сильно, как уменьшились их средние значения. Выявленное увеличение максимальных значений параметров после плазменной обработки, возможно, связано с легкой деформацией ква-зиаморфной структуры в первый момент эксплуатации. Для повышения точности и исключения погрешности произведены расчеты, при которых отсекались величины, имеющие крайние значения в области гистограмм распределения рассмотренных показателей и превосходящие 5, 10, 40, 60 (табл. 2).

Т а б л и ц а 1

T a b l e 1

Значения абсолютных величин показателей, описывающих структуру и рельеф поверхности металла ножей, формирующихся при эксплуатации, путем анализа металлографических изображений

Values of absolute values of indicators, describing a structure and relief of the knives metal surface, that formed during operating, by the analysis of metallography images

|

Показатели / Indicators |

Значения абсолютных величин показателей изношенной поверхности / Values of absolute values of indicators of the worn surface |

|||

|

не обработанной плазмой / without plasma treatment |

после плазменного упрочнения / after plasma strengthening |

|||

|

Средние / Average |

Максимальные / Maximum |

Средние / Average |

Максимальные / Maximum |

|

|

Цвет / Colour |

134 |

– |

128 |

– |

|

Лапласиан (вихрь) / Laplacian (vortex) |

108 |

742 |

86 |

742 |

|

Дивергенция / Divergence |

69 |

448 |

56 |

478 |

|

Обобщенный градиент / Generalized gradient |

36 |

227 |

29 |

239 |

Т а б л и ц а 2

T a b l e 2

Количество точек на гистограммах распределения значений абсолютных величин показателей с учетом погрешностей построения

Amount of points in the histograms of values distribution of absolute values of indicators taking into account the inaccuracies of construction

|

Показатели (средние) / Indicators (average) |

Количество точек на изображении поверхности, для которых значения абсолютных величин показателей меньше, % / The number of points on the surface image, for which the values of the absolute values of the indicators are less, % |

|||||||

|

не обработанной плазмой / not plasma-treated |

после плазменного упрочнения / after plasma strengthening |

|||||||

|

5 |

10 |

40 |

60 |

5 |

10 |

40 |

60 |

|

|

Лапласиан (вихрь) / Laplacian (vortex) |

72 |

63 |

31 |

22 |

70 |

59 |

22 |

14 |

|

Дивергенция / Divergence |

72 |

67 |

35 |

24 |

68 |

63 |

23 |

16 |

|

Обобщенный градиент / Generalized gradient |

72 |

70 |

36 |

27 |

68 |

68 |

25 |

18 |

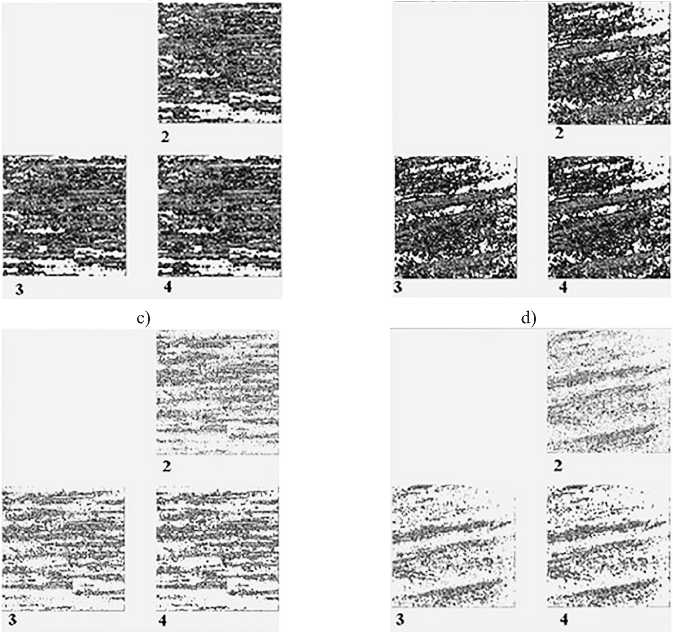

По результатам расчетов (табл. 1 и 2) выполнено моделирование струк-турообразования (рис. 5), которое показывает распределение абсолютных значений условных цветов, характеризующих диффузию химических элементов (лапласиан), плотность условного цвета по фрагментам изображения (дивергенцию), а также показатель, демонстрирующий интенсивность деформаций, возникающих в процессе трения (обобщенный градиент), на поверхности металла ножей в результате эксплуатации без и после упрочнения плазмой. При рассмотрении гистограмм распределения условного цвета для более четкого изображения рельефа использованы фильтры по абсолютным величинам лапласиана и дивергенций.

Сопоставительный анализ обработки металлографических изображений поверхности трения на ножах без упрочнения и с упрочнением плазмой показал, что на поверхности последней число зон скольжения и их микрорельеф уменьшаются в 2-3 раза.

На рельефе формируются окисленные зоны, которые выстраиваются в один ряд с полосами скольжения, что характерно для структур поверхности трения без и после упрочнения. При этом зона повышенной плотности элементов микрорельефа образуется между зонами скольжения.

Дополнительно выполнена оценка деформационных зон между полосами скольжения при трении на ножах, предварительно упрочненных плазмой. На рисунке 6 показано распределение расчетных абсолютных значений показателей, характеризующих процесс трения на поверхности металла оцениваемого ножа, (a – после упрочнения плазмой; b – до упрочнения).

В процессе такой упрочняющей обработки происходит эффективное диффузионное воздействие ионов плазмы вглубь расплавленного слоя материала и следующее сверхбыстрое его охлаждение, время которого может быть сопоставимым или меньшим, чем период зарождения кристаллов. Вследствие того, что энергия передается на протяжении очень короткого промежутка времени и не успевает проникать в глубину материала, нагрев концентрируется в тонком поверхностном слое. Происходит его плавление с одновременным внедрением потока ионов азота в материал мишени при градиенте температур ~108 К/м.

В результате проведенного анализа в деформационных зонах между полосами скольжения при трении на поверхности ножей, предварительно обработанных плазмой, наблюдается, в отличие от ножа без упрочнения, формирование мелкокристаллических ячеек дислокационной структуры, формирующейся вследствие мощных термоударов (быстрого разогрева и последующего охлаждения), что согласуется с исследованиями [2]. Эта структура препятствует образованию полос скольжения при трении, формирует значительные зоны уплотнения и обеспечивает повышение износной и коррозионной стойкости рабочей поверхности ножей.

В условиях изнашивания при трении имеют место еще два процесса, действием которых можно объяснить влияние внедрения примесных ионов азота в слой намного более толстый, чем глубина их проникновения [1]. Первый процесс – это зарождение и развитие новых дислокаций под действием высоких локальных нагрузок на пятнах контакта микронеровностей поверхности. Плотная сетка дислокаций формируется в зоне изнашивания поверхности, и атомы примесей их декорируют. Второй процесс – локальный разогрев поверхности в точках контакта. Движение подвижных примесей происходит и под действием больших температурных градиентов. Это в значительной мере препятствует формированию полос скольжения.

a)

b)

e)

f)

Р и с. 5. Распределения расчетных абсолютных значений показателей, характеризующих процесс трения на поверхности металла ножей без упрочнения (a, c, e) и после упрочнения (b, d, f):

-

1 – исходная фотография образца; 2 – лапласиан; 3 – обобщенный градиент; 4 – дивергенция.

Значения абсолютных величин показателей меньше: a, b – 5; c, d – 10; e, f – 40

F i g. 5. Distributions of calculation absolute values of indicators, characterizing the process of friction on the knives metal surface without strengthening (a, c, e) and after strengthening (b, d, f):

-

1 – initial photo of a sample; 2 – laplacian; 3 – generalized gradient; 4 – divergence. Values of absolute values of indicators are lower: a, b – 5; c, d – 10; e, f – 40

a) b)

Р и с. 6. Распределения расчетных абсолютных значений показателей, характеризующих процесс трения на поверхности металла образца после упрочнения плазмой (область между полосами трения): 1 – исходная фотография образца; 2 – лапласиан; 3 – обобщенный градиент;

4 – дивергенция. Значения абсолютных величин показателей: a) ±0,25; b) ±0,125 от среднего значения, ×200

F i g. 6. Distributions of calculation absolute values of indicators, characterizing the friction process on the sample metal surface after strengthening by plasma (zone between the stripes of friction):

-

1 – initial photo of a sample; 2 – laplacian; 3 – generalized gradient; 4 – divergence. Values of absolute values of indicators: a) ±0.25; b) ±0.125 from the average value, ×200

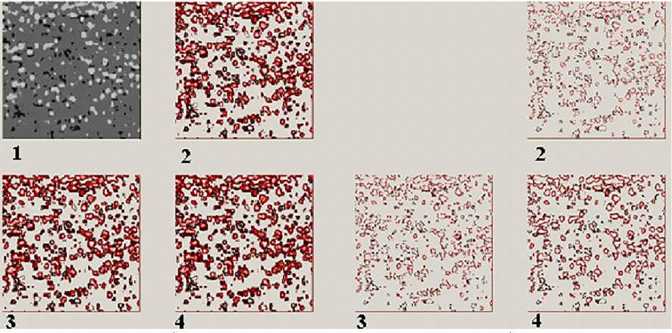

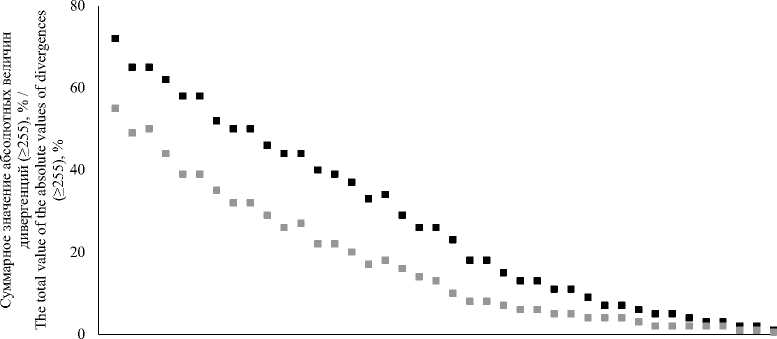

На рисунке 7 представлены гистограммы распределений введенных функций в зависимостях (8), (10), (11), (14) для следующих фотографий: поверхность трения без упрочнения (рис. 7a) и после обработки плазмой (рис. 7b); фрагмент деформационных зон между полосами трения на образцах, предварительно обработанных плазмой (рис. 7c). На оси х отложены расстояния между точками (пикселями), на оси у – расчетные значения абсолютных величин приведенных выше параметров.

Гистограммы сравнивали между собой по критерию Колмогорова [31]. Из полученных гистограмм видно, что максимальные значения абсолютных величин дивергенций и лапласианов сильно растянуты, их частота мала, поэтому часть (~1 %) можно отбросить. Также следует отметить, что гистограммы лапласианов более однородны и представляют показательный закон распределения. Для всех типов гистограмм характерно уменьшение величины распределения после обработки плазмой, что свидетельствует о повышении однородности структуры.

Для оценки однородности структуры микрорельефа металла рабочей поверхности ножей проведен ряд анализов металла с использованием нескольких разработанных методов.

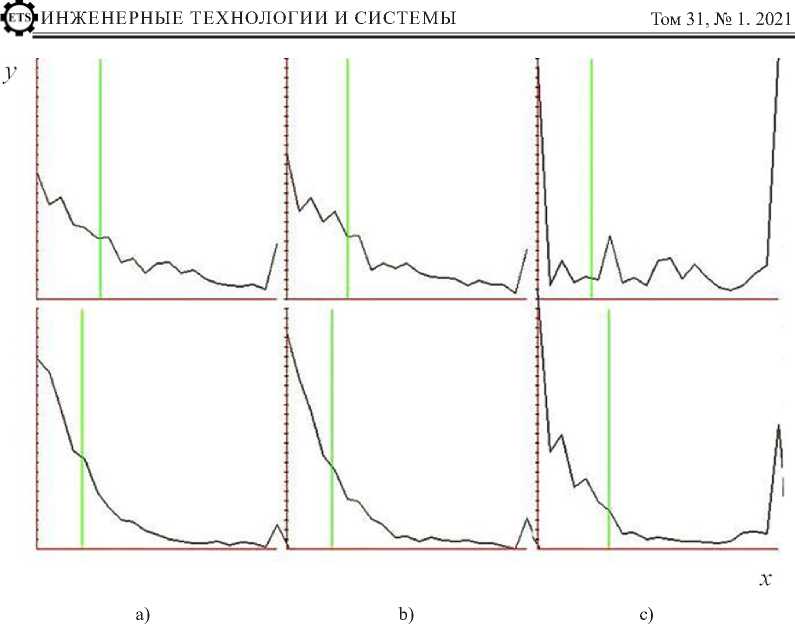

Один из них – анализ группировки фрагментов каждой фотографии структур поверхности трения после эксплуатации без упрочнения и после обработки плазмой (рис. 2). На основе введенных 14 функций разработаны алгоритм и программа группировки фрагментов на одной и той же фотографии. Алгоритм основан на сравнении гистограмм при помощи критерия Колмогорова: каждое изображение разбивалось на 20 фрагментов размером 50 × 50 пикселей (4 по горизонтали и 5 по вертикали). Для всех фрагментов строились 14 гистограмм для каждой из введенных функций

Р и с. 7. Гистограммы распределений абсолютных величин дивергенции (верхние) и лапласиана (нижние)

F i g. 7. Histograms of distributions of absolute values of divergences (overhead) and laplacian (lower)

согласно зависимостям (1)–(15). Затем по этим функциям рассчитывались матрицы сравнения вероятностей для гистограмм фрагментов. Для получения матрицы корреляции между фрагментами проведена операция перемножения 14 вероятностей для одного и того же элемента матрицы. Далее корреляционный анализ парных связей средних значений всех функций сравнивали между собой, в результате этого были выбраны фрагменты, где превышен некоторый порог вероятности (с одновременной их фильтрацией для входящих сразу в несколько групп). Получена одна матрица вместо 14.

К рассмотрению принимались только очень слабые и тесные зависимости. Для каждой фотографии (рис. 8) сделано два расчета: первый – одинаковых 68

фрагментов (с порогом вероятности ≥0,99), второй – отличающихся фрагментов со слабыми зависимостями (порог вероятности <0,5). Ими оказались зависимости цветов от практически всех рассмотренных 14 функций. Первые – назвали «близкими», вторые – «далекими» фрагментами.

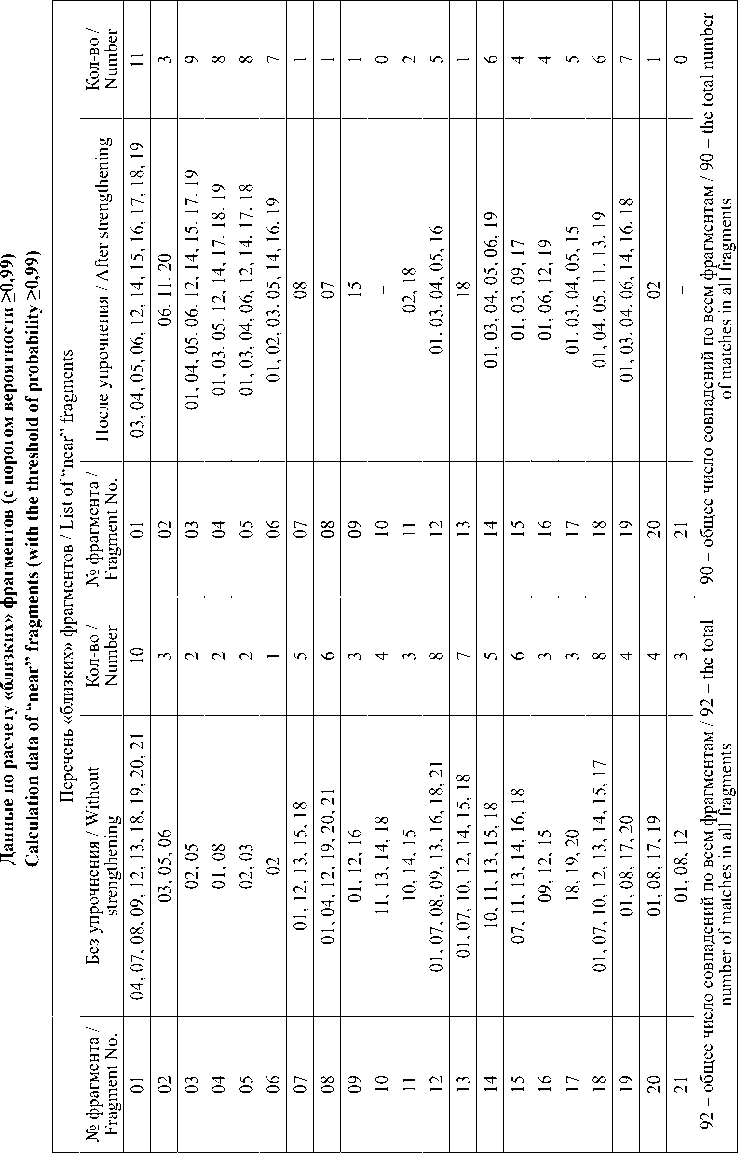

В таблицах 3 и 4 приведены данные расчетов для каждого из 20 фрагментов (число возможных сочетаний: 20 ∙ 21 / 2 = 210) для рассмотренных фотографий. Каждый расчет имеет число строк равное фрагментам. Номер 01 присвоен всей фотографии. Для каждого номера фрагмента (первый столбец) получен их перечень (второй столбец), которые ему «близки» или «далеки» (табл. 3 и 4 соответственно). Последний столбец описывает количество совпадений.

Процессы и машины агроинженерных систем

Схема анализируемых фрагментов / Scheme of the analyzed fragments

После плазменной обработки / After plasma treatment

Без обработки / Without processing

Р и с. 8. Анализ группировки фрагментов на каждой фотографии исследуемых структур поверхности трения

F i g. 8. Analysis of the fragments group on every photo of researching structures of the friction surface

После проведенной упрочняющей обработки общее количество совпадений «близких» фрагментов изображения уменьшается незначительно – на 2 случая (табл. 3). Для «далеких» фрагментов (совпадающих с вероятностью <0,5) количество совпадений значительно уменьшается (табл. 4) после проведения упрочняющей обработки плазмой (на 22 случая).

Следовательно, в результате плазменной обработки уменьшается число фрагментов, у которых гистограммы нейтральности практически не совпадают. При этом на всей фотографии (01) число «близких» фрагментов при упрочнении возрастает лишь на 10 %, а их несовпадений снижается на 30 %. В локальных зонах общее количество совпадений фрагментов в исходном ноже после эксплуатации достигает 92 %, а совпадает только 48 % по сравнению с упрочненным (локальные фрагменты 02; 03; 05; 12; и 13). Относительно «далеких» фрагментов, оцененных локально в таблице 4, видно, что общее число несовпадений для исходного состояния ножей не превышает 36 %, а упрочненных всего лишь 14 %. При этом не выявлено ни одного Processes and machines of agroengineering systems совпадения между фрагментами упрочненных и сходных ножей после эксплуатации. Для упрочненной поверхности трения в локальных зонах превалируют фрагменты 21, что составляет 43 %. Полученные данные свидетельствуют о повышении однородности структуры металла рабочей поверхности ножей, упрочненных плазмой.

Другим методом исследования однородности структуры металла рабочей поверхности ножей является математический анализ их изображений, основанный на критерии распределения коэффициентов пропорциональности корреляционных зависимостей на малых фрагментах абсолютных значений дивергенций, зависимости (10), (11), (14), с распределением условного цвета (2). С помощью анализа установлено, что абсолютные значения дивергенций представляют собой спектр значений, коррелирующий с распределением условных цветов и полученный в процессе математического анализа [9]. Для рассматриваемого материала спектр указанных функций кратен числу 17.

По результатам вычислений, согласно зависимостям (10), (11), (14), 69

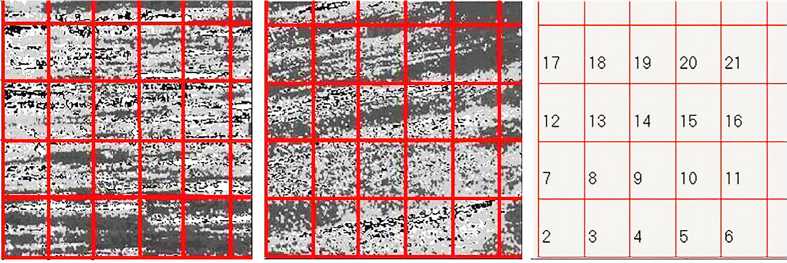

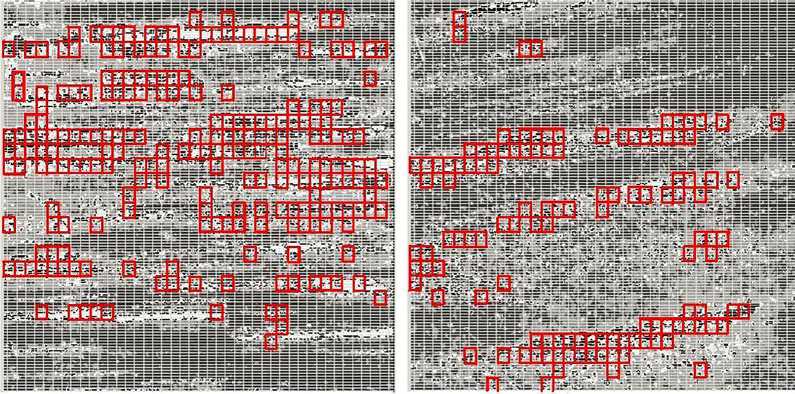

Т а б л и ц а 3

T a b l e 3

получено суммарное процентное соотношение величин абсолютных дивергенций, значения которых больше 255 (зоны повышенного уплотнения структуры) и создают микрорельеф трения на фрагментах изображений размером 10 × 10 пикселей. К примеру, на рисунке 9 представлены, согласно расчетам, фрагменты изображения (выделены квадратами), для которых процент суммарного значения абсолютных дивергенций, начиная с 255, больше 20 %. Общее количество таких выделенных фрагментов на фотографии поверхности без упрочнения плазмой (a) равно 24,7 %, а после упрочнения (b) – 13,4 %.

На основании вычислений получена зависимость (рис. 10), отражающая процентное содержание фрагментов на изображении поверхности трения до и после плазменной обработки, для которых процент суммарного значения

Т а б л и ц а 4

T a b l e 4

Данные по расчету «далеких» фрагментов (с порогом вероятности <0,5)

Calculation data of “ distant ˮ fragments (with the threshold of probability <0,5)

|

Перечень «далеких» фрагментов / List of “distantˮ fragments |

|||||

|

№ фрагмента / Fragment No. |

До упрочнения / Before strengthening |

Кол-во / Number |

№ фрагмента / Fragment No. |

После упрочнения / After strengthening |

Кол-во / Number |

|

01 |

– |

0 |

01 |

– |

0 |

|

02 |

10, 17 |

2 |

02 |

08 |

1 |

|

03 |

11 |

1 |

03 |

– |

0 |

|

04 |

– |

0 |

04 |

– |

0 |

|

05 |

09, 10, 11, 14 |

4 |

05 |

– |

0 |

|

06 |

07, 09, 10, 11, 13, 14, 15, 16, 17, 18, 19 |

11 |

06 |

– |

0 |

|

07 |

06 |

1 |

07 |

21 |

1 |

|

08 |

– |

0 |

08 |

02, 21 |

2 |

|

09 |

05, 06 |

2 |

09 |

– |

0 |

|

10 |

02, 05, 06 |

3 |

10 |

21 |

1 |

|

11 |

03, 05, 06 |

3 |

11 |

21 |

1 |

|

12 |

– |

0 |

12 |

21 |

1 |

|

13 |

06 |

1 |

13 |

– |

0 |

|

14 |

05, 06 |

2 |

14 |

– |

0 |

|

15 |

06 |

1 |

15 |

– |

0 |

|

16 |

06 |

1 |

16 |

21 |

1 |

|

17 |

02, 06 |

2 |

17 |

– |

0 |

|

18 |

06 |

1 |

18 |

– |

0 |

|

19 |

06 |

1 |

19 |

– |

0 |

|

20 |

– |

0 |

20 |

– |

0 |

|

21 |

– |

0 |

21 |

07, 08, 10, 11, 12, 16 |

6 |

|

36 – общее число несовпадений по всем фрагментам / 36 – total number of mismatches across all fragments |

14 – общее число несовпадений по всем фрагментам / 14 – total number of mismatches across all fragments |

||||

a)

b)

Р и с. 9. Фрагменты (выделены квадратами) на поверхности трения металла ножей, для которых

процент суммарного значения абсолютных дивергенций, начиная с 255, больше 20 %:

a) без упрочнения; b) после упрочнения плазмой

F i g. 9. Fragments (highlighted with squares) on the friction surface of knives metal for that percent of total value of absolute divergences, starting with 255, more than 20%: a) without strengthening;

-

b) after strengthening by plasma

0 1 2 3 4 5 6 7 8 9 10111213141516171819202122232425262728293031323334353637383940

Заданные критические значения для абсолютных величин дивергенций, % / Specified critical values for the absolute values of divergences, %

Р и с. 10. Процентное содержание фрагментов на изображении поверхности трения без и после плазменной обработки, для которых процент суммарного значения абсолютных дивергенций (≥255) больше заданных критических значений (от 1 до 40 %): верхняя кривая – без упрочняющей обработки; нижняя – после

F i g. 10. Percentage of fragments in the picture of the friction surface without and after plasma treatment, for that percent of total value of absolute divergences (≥255) more given critical values (from 1 to 40%): overhead curve – without strengthening treatment; lower – after one

Vol. 31, no. 1. 2021 абсолютных дивергенций ≥255 относительно заданных критических значений (от 1 до 40 %). Получены две кривые, показывающие, что после упрочнения плазмой поверхность ножей имеет более однородную структуру (величины суммарных значений дивергенций в 2-3 раза меньше – нижняя кривая), чем без обработки.

Обсуждение и заключение

Предложен метод и параметры упрочнения тонкостенных ножей сложной формы для переработки сахарной свеклы. Для упрочнения использовался плазменный ускоритель и процесс осуществлялся путем одновременного модифицирования всей рабочей поверхности азотом при облучении мощными импульсными потоками плазмы. При этом достигалось упрочнение до 100 мкм. Определены оптимальные параметры обработки: энергия ионов, плотность, удельная мощность и давление плазмы. Используемый метод обработки основан на сверхбыстром охлаждении расплавленного слоя (~10–6 с). Максимальный эффект упрочнения достигался обработкой 3–10 импульсами продолжительностью не более 10 мкс каждый.

Для установления факторов, которые обеспечивают повышение стойкости тонкостенных ножей при переработке сахарной свеклы использовался комплексный математический подход в исследованиях их структурообразо-вания при эксплуатации. Для математического описания характера износа поверхности трения применялись специальные подходы, которые включают статистическую качественную и количественную оценку поверхности трения с использованием оригинальной программы разработанного анализа, а также оптическую и электронную микроскопию.

С помощью оптико-математического метода проведен сопоставительный анализ металлографических изображений поверхности трения ножей после эксплуатации без обработки и с упрочнением азотистой плазмой. Показано, что на упрочненной поверхности число полос скольжения при эксплуатации уменьшается в 2-3 раза. Между полосами скольжения формируются дислокационные сетки и более плотная зона сжатия. Они и препятствуют развитию рельефа, который наиболее характерен для неупрочненных поверхностей. В результате предложенного режима облучения импульсными потоками азотистой плазмы создаются условия для формирования квазиаморфного слоя с минимальной шероховатостью и повышенной стойкостью к износу и коррозии. После плазменной обработки на поверхности режущего инструмента не выявлено изменений в геометрии ножа и внешних повреждений (микротрещин).

Для описания процесса структу-рообразования по влиянию упрочнения на характер и особенности износа поверхности трения использовались различные подходы математического описания процессов, формируемых на поверхности трения. Установлено, что упрочнение импульсной азотистой плазмой формирует увеличенную долю зон, отличающихся повышенным уплотнением. Воздействие импульсного плазменного потока с формированием на поверхности трения квазиаморф-ной структуры способствует более легкой деформации в период приработки инструмента при эксплуатации.

Методом электронной микроскопии и локальным спектральным анализом показано, что предложенный метод упрочнения уменьшает склонность рабочей поверхности к коррозионной повреждаемости. Так, при эксплуатации ножей без упрочнения выявлены зоны с долей кислорода до 19,73 % при общем покрытии рабочей поверх- ности вторичными защитными структурами окисных пленок до 2,4–8,8 %. В варианте с упрочнением содержание кислорода во всех зонах не превышает 3,52–3,84 %.

Эксплуатационные испытания (бывших ранее в использовании) свеклорезальных ножей, подвергнутых упрочнению плазмой с одной стороны, показали значительный рост микро-

Том 31, № 1. 2021

твердости (до 3 раз) в зонах полос уплотнения. Эксплуатационная стойкость таких упрочненных ножей повышается в 4-5 раз, а новых – до 10 раз. Кроме этого, благодаря обработке только одной из сторон режущего инструмента обеспечивалась его способность к самозатачиванию в ходе процесса резания с сохранением сложного профиля режущей кромки.

Processes and machines of agroengineering systems 75

Поступила 11.08.2020; одобрена после рецензирования 12.10.2020; принята к публикации 26.10.2020

Об авторах:

Все авторы прочитали и одобрили окончательный вариант рукописи.

Submitted 11.08.2020; approved after reviewing 12.10.2020; accepted for publication 26.10.2020

All authors have read and approved the final manuscript.

Список литературы Упрочнение тонкостенных ножей азотистой плазмой

- Ротштейн, В. П. Поверхностная модификация и легирование металлических материалов низкоэнергетическими сильноточными электронными пучками / В. П. Ротштейн, А. Б. Марков // Вестник ТГПУ. - 2006. - Вып. 6 (57). - С. 11-19. - URL: https://vestnik.tspu.edu.ru/files/vestnik/PDF/ articles/rotshtejn_v._p._11_19_6_57_2006.pdf (дата обращения: 29.01.2021).

- Калин, Б. А. Модификация металлических материалов при обработке потоками высокотемпературной импульсной плазмы / Б. А. Калин, В. Л. Якушин, В. И. Польский. - Текст : непосредственный // Известия высших учебных заведений. Физика. - 1994. - Т. 37, №№ 5. - С. 109-126.

- Novak, P. Wear and Corrosion Resistance of a Plasma-Nitrided PM Tool Steel Alloyed with Niobium / P. Novak, D. Vojtech, J. Serak. - DOI 10.1016/j.surfcoat.2005.06.023 // Surface and Coatings Technology. - 2006. - Vol. 200, Issue 18-19. - Pp. 5229-5236. - URL: https://www.sciencedirect.com/ science/article/abs/pii/S0257897205007243?via%3Dihub (дата обращения: 29.01.2021).

- Surface Morphology and Mechanical Strength of AISI M2 Tool Steel Treated in Abnormal Glow Region of Plasma / M. Y. Naz, S. Shukrullah, A. Ghaffar [et al.]. - DOI 10.3103/S1068375515010093 // Surface Engineering and Applied Electrochemistry. - 2015. - Vol. 51. - Pp. 58-64. - URL: https:// link.springer.com/article/10.3103/S1068375515010093 (дата обращения: 29.01.2021).

- Petrov, S. V. Technology and Equipment for Plasma Surface Strengthening of Heavy-Duty Parts / S. V. Petrov, A. G. Saakov. - DOI 10.1081/AMP-120005382 // Materials and Manufacturing Processes. -2002. - Vol. 17, Issue 3. - Pp. 363-378. - URL: https://www.tandfonline.com/doi/abs/10.1081/AMP-120005382 (дата обращения: 29.01.2021).

- Плазменная обработка как эффективное средство упрочнения / Т. С. Скобло, Д. И. Черных, И. Е. Гаркуша [и др.]. - Текст : непосредственный // Вестник ХНТУСГ им. П. Василенко. - 2010. -Вып. 101. - С. 8-11.

- Production and Characterization of CA-PVD ZrN and ZrCN Coatings on AISI D3 High-Carbon Tool Steel / A. V. Taran, I. E. Garkusha, V. S. Taran [et al.]. - DOI 10.1615/HighTempMatProc.2020034981 // High Temperature Material Processes: An International Quarterly of High-Technology Plasma Processes. -2020. - Vol. 24, Issue 2. - Pp. 109-120. - URL: http://www.dl.begellhouse.com/journals/57d172397126f9 56,046b81555aaffc76,396dfae339c6cb7c.html (дата обращения: 29.01.2021).

- Nitrogen Plasma Surface Treatment for Improving Polar Ink Adhesion on Micro/Nanofibrillated Cellulose Films / K. Dimic-Misic, M. Kostic, B. Obradovic [et al.]. - DOI 10.1007/s10570-019-02269-4 // Cellulose. - 2019. - Vol. 26. - Pp. 3845-3857. - URL: https://link.springer.com/article/10.1007%2 Fs10570-019-02269-4 (дата обращения: 29.01.2021).

- Development of Niobium Based Coatings Prepared by Ion-Plasma Vacuum-Arc Deposition / V. S. Taran, I. E. Garkusha, O. I. Tymoshenko [et al.]. - DOI 10.1615/PlasmaMed.2020034060 // Plasma Medicine. - 2020. - Vol. 10, Issue 1. - Pp. 61-69. - URL: http://www.dl.begellhouse.com/journals/5a5b4 a3d419387fb,0c13ee6534cd916a,24068b8368203615.html (дата обращения: 29.01.2021).

- Luo, W. The Corrosion Resistance of 0Cr19Ni9 Stainless Steel Arc Welding Joints with and without Arc Surface Melting / W. Luo. - DOI 10.1016/S0921-5093(02)00397-0 // Materials Science and Engineering: A. - 2003. - Vol. 345, Issue 1-2. - Pp. 1-7. - URL: https://www.sciencedirect.com/science/ article/abs/pii/S0921509302003970 (дата обращения: 29.01.2021).

- Wang, J. Plasma Arc Cutting Torch Tracking Control / J. Wang, K. Kusumoto, K. Nezu. - DOI 10.1179/136217101101538695 // Science Technology of Welding and Joining. - 2001. - Vol. 6, Issue 3. - Pp. 154-158. - URL: https://www.tandfonline.com/doi/abs/10.1179/136217101101538695 (дата обращения: 29.01.2021).

- Pan, C.-X. Microstructural Development in Plasma Jet Forming of Sheet Steels / C.-X. Pan, Y.-W. Chen, A. T. Male. - DOI 10.1179/026708302225006043 // Materials Science and Technology. - 2002. - Vol. 18. - Pp. 1151-1155. - URL: https://www.tandfonline.com/doi/ abs/10.1179/026708302225006043 (дата обращения: 29.01.2021).

- Plasma-Surface Modification of Biomaterials / P. K. Chu, J. Y. Chen, L. P. Wang, N. Huang // Materials Science and Engineering. - 2002. - Vol. 36. - Pp. 143-206. - URL: http://citeseerx.ist.psu.edu/ viewdoc/download?doi=10.1.1.452.780&rep=rep1&type=pdf (дата обращения: 29.01.2021).

- Nanostructured ZrO2 Ceramic PVD Coatings on Nd-Fe-B Permanent Magnets / A. Taran, I. Garkusha, V. Taran [et al.]. - DOI 10.4024/N23TA18A.ntp.15.01 // Nanotechnology Perceptions. -2019. - Vol. 15, Issue 1. - Pp. 13-20. - URL: http://www.colbas.org/ntp/abstracts/N23TA18A-abs.pdf (дата обращения: 29.01.2021).

- Patent No. CA2403346C USA. Blade Having High Sharpness and Toughness : No. 2001/005806 : publ. 20.09.2001 / Meckel N. K. - 24 p. - URL: https://patentimages.storage.googleapis.com/a1/f1/ bd/95a6e9118b9230/CA2403346C.pdf (дата обращения: 29.01.2021).

- Батраченко, А. В. Влияние импульсно-плазменной обработки на микроструктуру и свойства стали 65Г / А. В. Батраченко // Проблеми трибологп. - 2014. - № 3. - С. 86-92. - URL: http://tribology.khnu.km.ua/index.php/ProbTrib/article/view/397/887 (дата обращения: 29.01.2021).

- Некоз, А. И. Упрочнение ножей волчков и куттеров импульсно-плазменной обработкой / А. И. Некоз, А. В. Батраченко. - Текст : непосредственный // Научный обозреватель. - 2012. -№ 12. - С. 115-118.

- Effect of Plasma Nitriding Treatment of Stainless Steel Cutlery on Cutting Performance / T. Tamaoki, A. Okada, K. Uemura, Y. Uno. - DOI 10.2493/jjspe.79.950 // Journal of the Japan Society for Precision Engineering. - 2013. - Vol. 79, Issue 10. - Pp. 950-954. - URL: https://www.jstage.jst.go.jp/ article/jjspe/79/10/79_950/_article/-char/ja (дата обращения: 29.01.2021).

- Hollow-Cathode Low-Pressure Arc Discharges and Their Application in Plasma Generators and Charged-Particle Sources / L. G. Vintizenko, S. V. Grigoriev, N. N. Koval [et al.]. - DOI 10.1023/A:1014353721504 // Russian Physics Journal. - 2001. - Vol. 44. - Pp. 927-936. - URL: https:// link.springer.com/article/10.1023%2FA%3A1014353721504 (дата обращения: 29.01.2021).

- Properties and Comparison of PVD Coatings / I. Mrkvica, M. Neslusan, R. Cep, V. Sléha. -DOI 10.17559/TV-20140509105317 // Tehnicki vjesnik - Technical Gazette. - 2016. - Vol. 23, Issue 2. -Pp. 569-574. - URL: https://hrcak.srce.hr/index.php?show=clanak&id_clanak_jezik=231190&lang=en (дата обращения: 29.01.2021).

- Caiazzo, F. C. Multilayer Coatings Based on Crn/Cr for Molds of Plastics / F. C. Caiazzo, V. Sisti, S. Trasatti // La Metallurgia Italiana. - 2014. - № 6. - Pp. 3-8. - URL: http://www.aimnet.it/allpdf/pdf_ pubbli/giu14/CovaCaiazzo.pdf (дата обращения: 29.01.2021).

- Dependence of Mechanical and Tribotechnical Properties of Multilayered Tin/Zrn Coatings on Deposition / O. V. Bondar, V. A. Stolbovoy, M. K. Kylyshkanov [et al.]. - DOI 10.15199/48.2015.12.60 // Przeglqd Elektrotechniczny. - 2015. - № 12. - Pp. 233-236. - URL: https://sigma-not.pl/ publikacja-95296-2015-12.html (дата обращения: 29.01.2021).

- Effect of Cathodic Cage Size on Plasma Nitriding of AISI, 304 Steel / M. Naeem, M. Shafiq, Z. Mujahid, M. Zaka-ul-Islam. - DOI 10.1016/j.matlet.2016.05.144 // Materials Letters. - 2016. - Vol. 181. -Pp. 78-81. - URL:https://www.sciencedirect.com/science/article/abs/pii/S0167577X16309053?via%3Dihub (дата обращения: 29.01.2021).

- Anodisation of Medical Grade Titanium / B. Katona, L. Nadai, A. Terdik, E. Bognar. - DOI 10.17489/biohun/2013/1/22 // Biomechanica Hungarica. - 2013. - Vol. 6, Issue 1. - Pp. 197-203. - URL: http://biomechanica.hu/index.php/biomech/article/viewFile/144/259 (дата обращения: 29.01.2021). Processes and machines of agroengineering systems 75

- Kovács, D. Effects of Different Variants of Plasma Nitriding on the Properties of the Nitrided Layer / D. Kovács, I. Quintana, J. Dobránszky. - DOI 10.1007/s11665-019-04292-9 // Journal of Materials Engineering and Performance. - 2019. - Vol. 28. - Pp. 5485-5493. - URL: https://link.springer.com/artic le/10.1007%2Fs11665-019-04292-9 (дата обращения: 29.01.2021).

- Conditions for the Formation of a Martensitic Single-Phase Compound Layer in Ion-Nitrided 316L Austenitic Stainless Steel / K. Marchev, C. V. Cooper, J. T. Blucher, B. C. Giessen. - DOI 10.1016/ S0257-8972(97)00532-X // Surface and Coatings Technology. - 1998. - Vol. 99, Issue 3. - Pp. 225-228. -URL: https://www.sciencedirect.com/science/article/abs/pii/S025789729700532X?via%3Dihub (дата обращения: 29.01.2021).

- Патент № 57072 Украна, МПК C23C 8/24 (2006.01) C23C 14/56 (2006.01). Вакуумно-плазмовий cnoci6 змщнення рiзального шструмента з вуглецево! Muri : № u201008747 : заявл. 13.07.2010 : опубл. 10.02.2011 / Гаркуша I. £. [та шш.] ; заявник та патентовласник ННЦ «ХФТ1». -2 с. - URL: https://base.uipv.org/searchINV/search.php?action=viewdetails&IdClaim=155389 (дата обращения: 29.01.2021).

- Скобло, Т. С. Применение компьютерного анализа металлографических изображений при исследовании структуры высокохромистого чугуна / Т. С. Скобло, О. Ю. Клочко, Е. Л. Белкин // Заводская лаборатория. Диагностика материалов. - 2012. - Т. 78, № 6. - С. 35-42. - URL: https:// www.elibrary.ru/item.asp?id=17892268 (дата обращения: 29.01.2021). - Рез. англ.

- Новые подходы в исследовании неоднородности гетерогенних структур / Т. С. Скобло, О. Ю. Клочко, Е. Л. Белкин, А. И. Сидашенко. - DOI 10.15407/mfint.40.02.0255 // Металлофизика и новейшие технологии. - 2018. - Т. 40, № 2. - С. 255-280. - URL: https://mfint.imp.kiev.ua/ru/ abstract/v40/i02/0255.html (дата обращения: 29.01.2021). - Рез. англ.

- Структурообразование высокохромистых чугунов в интервале температур магнитного превращения карбидных фаз / Т. С. Скобло, О. Ю. Клочко, Е. Л. Белкин [и др.]. - DOI 10.22226/24103535-2020-2-129-134 // Письма о материалах. - 2020. - Т. 10, № 2. - С. 129-134. - URL: https:// lettersonmaterials.com/ru/Readers/Article.aspx?aid=24616 (дата обращения: 29.01.2021). - Рез. англ.

- Лемешко, Б. Ю. Сравнительный анализ мощности критериев согласия при близких конкурирующих гипотезах. I. Проверка простых гипотез / Б. Ю. Лемешко, С. Б. Лемешко, С. Н. Постовалов // Сибирский журнал индустриальной математики. - 2008. - Т. 11, № 2 (34). -С. 96-111. - URL: https://ami.nstu.ru/~headrd/seminar/publik_html/Power_Part_1.pdf (дата обращения: 29.01.2021).