Условия обеспечения производства проката повышенной точности на мелкосортных станах

Автор: Нелюбин С.А., Шеногин В.П., Тепин Н.В.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение

Статья в выпуске: 1-2 т.12, 2010 года.

Бесплатный доступ

В статье приведены рекомендации по повышению точности круглого проката. Предложена конструкция новой прокатной клети, применение которой повысило точность проката.

Прокатка, мелкосортный стан, точность

Короткий адрес: https://sciup.org/148198963

IDR: 148198963 | УДК: 621.982

Текст научной статьи Условия обеспечения производства проката повышенной точности на мелкосортных станах

Шеногин Владимир Петрович, доктор технических наук, технический директор

Тепин Николай Васильевич, кандидат технических

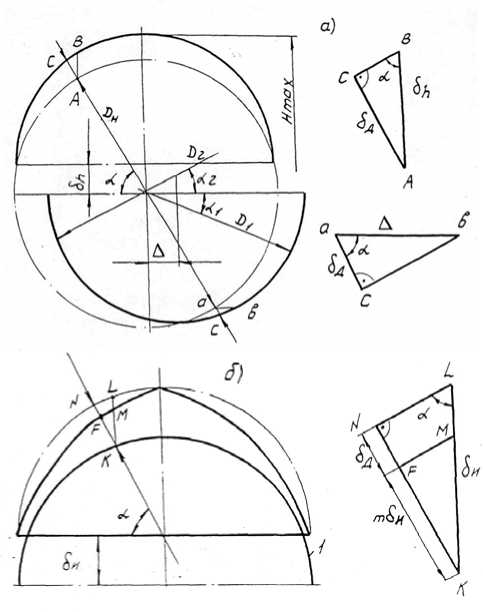

где δ h – отклонение высоты профиля от номинального диаметра D Н , взятое с алгебраическим знаком; Δ – величина осевого сдвига полосы; m – коэффициент, характеризующий неравномерность износа калибра и равный отношению величины износа участка стенки ручья, расположенного под углом α к величине износа по дну ручья калибра δ И .

Рис. 1. Схемы, поясняющие изменение размеров по «плечам» профиля:

а) из-за отклонения высоты профиля от номинального диаметра и наличия осевого сдвига полосы; б) из-за износа калибра; 1 – линия положения стенок ручья в случае, если бы износ происходил только по дну калибра

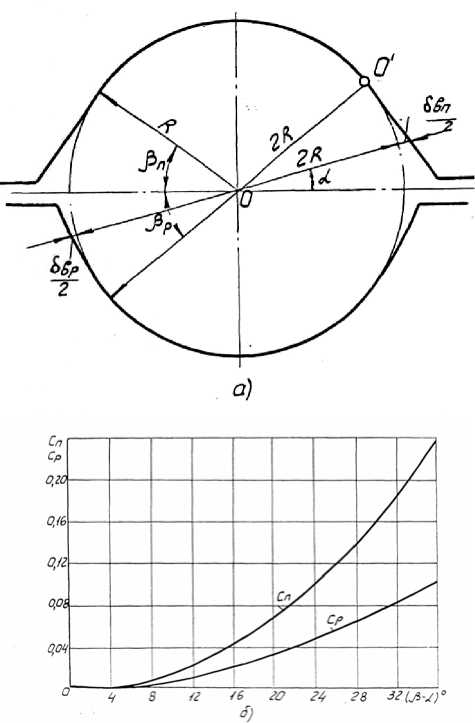

Рис. 2. Изменение размеров круглого калибра на участке выпуска: а) схемы построения выпуска; б) значение коэффициентов, характеризующих изменение размеров на участке выпуска калибра

На участке выпуска калибра величину диаметра, наклоненного к разъему калибра под углом α < β , можно определить по следующей зависимости

D = D H + δ B B ± Δ cos α + δ h sin α + δ И ( m – sin α ), (2)

где δ B B – приращение размера диаметра, связанное с наличием выпуска калибра. Величина δ B B равна

δ B B = D H C , (3)

где С – коэффициент, зависящий от значения углов α , β и метода построения выпуска. Величина С при прямом выпуске (рис. 2) равна

C П = 1 - 1

cos( β - α )

.

Величина коэффициента при радиусном выпуске:

Cp = 3+cos(β-α) - cos(β-α) -1 .

На рис. 2 приведены значения коэффициентов С п и С р в зависимости от разности углов β и α .

Выше было отмечено влияние на величину размеров по «плечам» профиля неравномерности износа стенок ручья калибра. Известно, что при прокатке мелкого сорта и катанки наиболее интенсивный износ наблюдается по дну ручьев калибра [1, 2]. Это обстоятельство существенно влияет на изменение размеров по «плечам» профиля по мере износа калибра. Овальность сечения профиля определяется величиной и характером наложения полей разброса размеров по «плечам» профиля Δ D = D max – D min и разности размеров ( Н – В ). В соответствии с этим в работе [5] даны расчетные формулы, которые могут быть использованы для прогнозирования овальности круглой стали в зависимости от условий прокатки и точности настройки предчистовой и чистовой клетей.

Из анализа формул 1, 2 следует, что осевые сдвиги полосы значительно увеличивают овальность, величина которой в зависимости от условий прокатки при осевых сдвигах полосы 0,15-0,3 мм превышает величину разности размеров Н и В в 1,5-4 раза. При этом величина овальности круглой стали нередко превышает допустимое значение и достигает 60-80% от допустимого поля разброса размеров обычной точности по ГОСТ 2590-2006. Влияние осевых сдвигов полосы на овальность круглой стали увеличивается по мере уменьшения разности размеров Н и В .

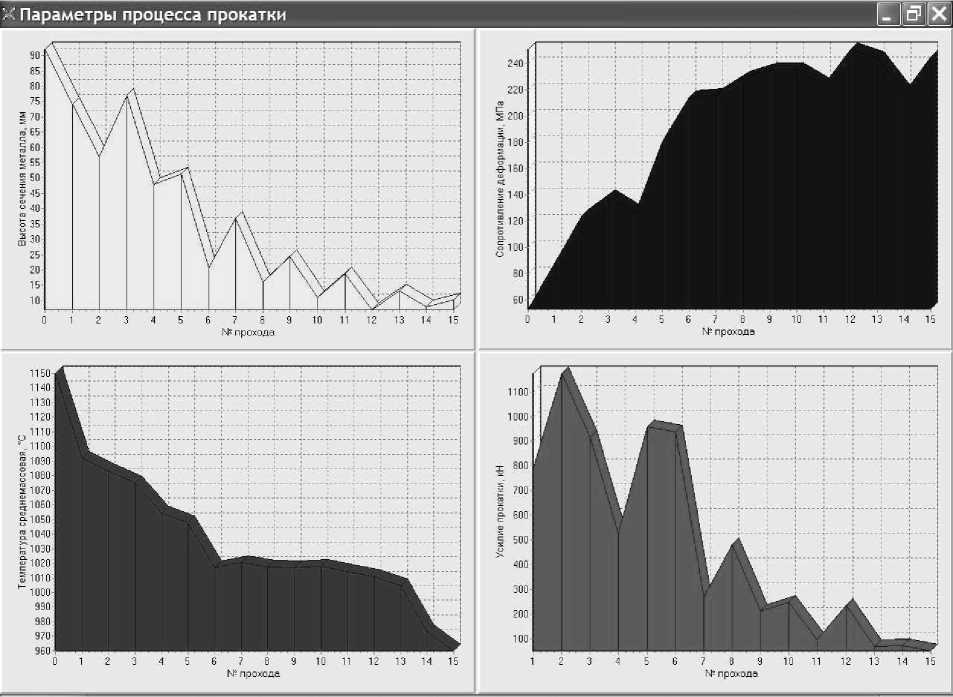

Расчеты на базе технологических моделей позволяют осуществлять комплексную оценку существующей технологии прокатки и выбрать направление для повышения качества готовой продукции. Учеными МИСиС предложена соответствующая комплексная математическая модель прокатки [3, 4]. Предложенная математическая модель процесса продольной прокатки позволяет определить деформационные, температурные, скоростные и энергосиловые параметры, а также прогнозировать механические характеристики металла. Ниже представлены данные расчетов применительно к условиям прокатки на стане «2802» круга Ø10 из стали марки 40. Из приведенных данных видно (рис. 3), что усилие прокатки в чистовой и предчистовой клети не превышает 10 тонн.

Рис. 3 . Параметры процесса прокатки круга Ø10 из стали марки 40

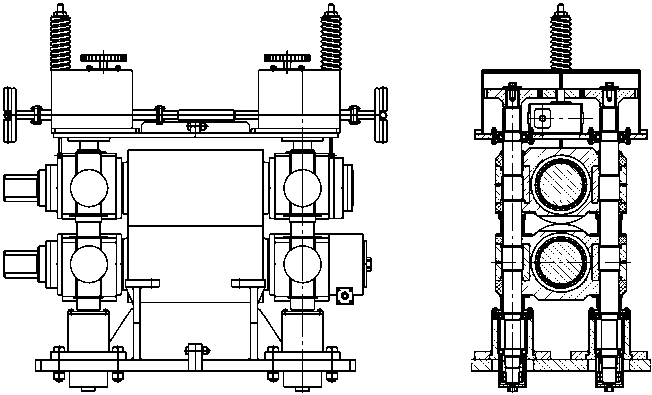

Исследованием точности размеров профилей, прокатываемых на стане «280-2» ОМЗ, выявлен значительный разброс размеров по ширине и высоте профиля. Причиной разброса размеров круглой стали по ширине и высоте является малая жесткость предчистовой и чистовой клети, что при колебании технологических параметров приводит к значительным изменениям ее деформации и размеров готового профиля. Из литературных источников известно, что кривая деформации клети от усилия прокатки, приложенного к валкам, на начальном этапе имеет нелинейный характер, связанный с выборкой зазоров в цепочке деталей и узлов, воспринимающих усилие прокатки, а также в связи нелинейностью контактных деформаций деталей [5]. Проведенный анализ позволил сформировать требования к конструкции прокатных клетей, предназначенных для замены существующих станинных клетей чистовой группы, которые должны обеспечивать достаточную вертикальную жесткость при малых усилиях прокатки. Для стана «280-2» разработаны и изготовлены предчистовая и чистовая бесстанинные клети 280/600 (рис. 4). Клеть состоит из блока верхнего и нижнего валков, соединенных винтовыми стойками посредством бронзовых вкладышей. Резьба выполнена правой для вкладышей верхнего валка и левой для вкладышей нижнего, что позволяет при повороте винтов сдвигать или раздвигать подушки с валками, этим достигается требуемый межвалковый зазор. Вкладыши имеют цилиндрическую форму для самоустановки подушек при воздействии на них усилия прокатки, что благоприятно влияет на условия работы опор валков. Осевая регулировка нижнего валка производится перемещением резьбовой втулки, в которой находится узел осевой фиксации валка.

Радиальные опоры валков представляют собой роликовые подшипники, а осевая фиксация валков производится сдвоенными радиально-упорными подшипниками. Конструкция узлов осевой фиксации валков обеспечивает осевое биение не более 0,05 мм. Осевая регулировка производится нижним валком. Для выборки зазоров в цепочке деталей и узлов, воспринимающих усилие прокатки используется пружинный блок, позволяющий эффективно устранять зазоры как в резьбовых соединениях так и в подшипниках валков. Жесткость клети в 1,5-2 раза выше, чем у клетей станинной конструкции, используемых на стане.

Рис. 4. Общий вид чистовой и предчистовой клети

Заключение: четыре клети успешно эксплуатируются на линейном стане «280-2» 2.

Омутнинского металлургического завода с 2001 г. При эксплуатации клетей были произведены замеры точности прокатки круглой стали в условиях массового производства. За- 3.

меры проводились через каждый метр по высоте и ширине сечения круга. Определение точности и стабильности произведены для кругов Ø12 мм до Ø24 мм. При этом прокатывалась круглая сталь марок 40, 20, А12, 60С2А, 50Г. Применение предчистовой и чис- 4.

товой бесстанинных клетей 280/600 позволило получать профиль повышенной точности с допуском ±0,25мм.

Список литературы Условия обеспечения производства проката повышенной точности на мелкосортных станах

- Чекмарев, А.П. Износ прокатных валков/А.П. Чекмарев, Р.А. Машковцев. -М.: Металлургиздат, 1965. -250 с.

- Нефедов, А.А. Влияние различных факторов на точность размеров катанки при прокатке/А.А. Нефедов, Г.П. Борисенко, Н.И. Цыбанев и др.//Бюл. ЦНИИИМ. -1972. -№ 2. -С. 49-51.

- Авдеев, В.А. Математическая модель процесса продольной прокатки с использованием информационных технологий для проектирования прокатного производства/В.А. Авдеев, В.А. Осадчий, О.Ю. Герман//Металлургическая и горнорудная промышленность. -2002. -№8-9. -С. 131-135.

- Осадчий, В.А. Компьютерная система для проектирования процессов прокатного производства/В.А. Осадчий, О.Ю. Герман, Л.А. Савина//Материалы международной научно-технической конференции, посвященной 50-летию ИжГТУ, Часть 2, Ижевск, 19-22 февраля 2002 г. -С. 209-216.

- Шеногин, В.П. Точность круглой стали при горячей сортовой прокатке//Металлургическая и горнорудная промышленность. -2002. -№8-9. -С. 237-241.