Условия получения качественного пеноалюминия

Автор: Аксенов А.А., Иванов Д.О., Мансуров Ю.Н., Шуваткин Р.К., Ким Е.Д., Рева В.П., Кадырова Д.С.

Журнал: Juvenis scientia @jscientia

Рубрика: Технические науки

Статья в выпуске: 3, 2016 года.

Бесплатный доступ

В статье рассматривается попытка установить закономерности изменения структуры и свойств пенных металлических материалов на примере пеноалюминия, полученного из стандартных деформируемых и литейных сплавов. Материалы на основе металлов и сплавов в форме пены находят все большее применение в различных отраслях экономики - в строительстве, машиностроении, судоремонте и судостроении, медицине. В последнее десятилетие опубликовано много работ по выбору состава, разработке технологии, улучшению структуры и свойств. Вместе с тем, нет работ с результатами исследования структуры и свойств пеноалюминия на различных стадиях его получения. В ведущих зарубежных научных центрах разработаны технологии, обеспечивающие промышленное производство пеноматериалов. Однако, при том, что уже получены промышленные образцы (например, в научных центрах Южной Кореи, Германии), вопросы обеспечения качества пенных металлических материалов недостаточно изучены

Алюминий, структура, свойства, сплавы алюминия, пеноалюминий, качество, технологии

Короткий адрес: https://sciup.org/14110220

IDR: 14110220 | УДК: 629.047

Текст научной статьи Условия получения качественного пеноалюминия

Механическое легирование (МЛ) является, на данный момент, наиболее перспективным направлением в производстве композитных материалов (КМ) [1-8]. Это один из самых современных методов получения дисперсно-упрочненных керамическими частицами композиционных материалов на основе различных цветных металлов. Пено-алюминий тоже можно рассматривать, как КМ, где вместо керамических частиц – порофор. Поэтому МЛ тоже может стать перспективным методом для его получения. Этот метод заключается в обработке порошкообразных компонентов и их смесей различного состава в высокоэнергетических мельницах и последующей консолидации, вновь сформировавшейся активированной смеси, для получения полуфабриката или готовой детали. Как показали исследования [9-12], еще одним преимуществом МЛ является возможность использования отходов производства и лом алюминиевых сплавов, что значительно удешевляет производство (сырьевая составляющая в стоимости производства снижается от 45-65%).

Цель работы: исследовать возможность получения пе-ноалюминия из вторичного сырья методом МЛ. На основе проведенных исследований оптимизировать состав и структуру, а также предложить новую экономичную технологию получения пеноалюминия.

Для достижения поставленной цели в работе решали следующие задачи:

-

1. Исследовать структуру и свойства пеноалюминия на разных стадиях получения.

-

2. Сформулировать основные принципы выбора матричных сплавов.

-

3. Разработать экономичную технологию получения пеноалюминия.

Материалы и методы исследования. Для приготовления матричных сплавов использовали: алюминий марки А99, медь марки М0, магний марки Мг90, кремний (99,99), а также лигатуры: Al – 20% Si, Al – 50% Cu, Al – 10% Mn и Al – 5% Ti – 1% B.

Плавку сплавов проводили в электрической печи сопро- тивления в графитошамотном тигле при температуре 680-740ºC. Сплавы отливали в стальные изложницы со скоростью охлаждения ~ 10 К/с. Полученные заготовки обтачивали на токарном или фрезерном станке для получения стружки, которую в дальнейшем использовали в качестве исходного материала для получения КМ. Применение стружки позволяет моделировать возможность использования вторичного сырья для получения (КМ).

Для получения пеноалюминия в качестве порофора использовали промышленный и полученный в лабораторных условиях TiH2. Содержание водорода в этой фазе по объему больше 60% (~ 4 масс. %), а температура интенсивного разложения (дегидрирования) находится в интервале 650-700ºС.

Лабораторный TiH2 получали путем высокотемпературной выдержки порошка титана марки ПТС (ТУ 14-1-3086) или стружки сплава ВТ1-0 в атмосфере водорода. Выдержку, при которой проходил процесс гидрирования титана, проводили в водородной электропечи, на базе СУОЛ – 044-12М2-У42, по режиму: нагрев лодочек с титаном в зоне нагрева при температуре 510–565ºС в течение 30 мин и последующее ее охлаждение в холодильной зоне в течение 30 мин.

Степень прохождения процесса гидрирования оценивали по фазовому и химическому составу полученных продуктов. Фазовый анализ проводили с помощью дифрактометра ДРОН-2 при характеристическом излучении железа ( λ = 1,93597 нм).

МЛ смесей матричного сплава и порофора проводили в планетарной (ПМ) и в вибрационной мельнице. Отношение массы мелющих тел к массе смеси составляло 7:1 и 25:1, соответственно. Время обработки в ПМ варьировали 0,5-2 ч, а в вибрационной мельнице – 5 и 10 ч с частотой вибрации 60 и 30 Гц, соответственно. В качестве альтернативного метода получения пеноалюминия использовали перемешивание порошковой смеси в потоке газа (метод «вихревого» перемешивания) в течение 5-10 мин.

Структуру пеноалюминия на разных стадиях получения изучали на световых микроскопах "Leica DM6", "BX41M", а также на электронном сканирующем микроскопе JSM-35СF фирмы "Jeol" при ускоряющем напряжении 15 кВ. Микрорентгеноспектральный анализ проводили на четырехкристальном спектрометре микроскопа JSM-35CF.

Измерение размера пор пеноалюминия, частиц фаз на основе алюминия и TiH2 осуществляли при помощи метода секущих по фотографиям, полученным на световом и электронном сканирующем микроскопе.

Ситовый анализ порошка TiH2 проводили на механическом встряхивателе типа IHVR-2 с комплектом круглых сит диаметром 200 мм, глубиной 25 мм, высотой обечайки 40 мм с величиной отверстий 1,4; 1; 0,8; 0,355; 0,315; 0,2; 0,16; 0,09; 0,08 мм.

Завершающую стадию получения пеноалюминия – вспенивание прекурсора проводили при следующих скорости нагрева: 140ºС/мин, 200-220ºС/мин, 800ºС/мин, 2500ºС/мин.

Плотность прекурсоров и пеноалюминия определяли методом гидростатического взвешивания в двух средах на воздухе и в воде. Взвешивание проводили на одноплечных аналитических весах с минимальной погрешностью 0,1 мг.

Микротвердость гранул оценивали по ГОСТ 9450-76 на приборе ПМТ-3 и 401/402 MVD фирмы Wilson Walpert с алмазным индентором и нагрузкой 20 г.

Испытания пеноалюминия на сжатие проводили на универсальной испытательной машине фирмы Zwick Z250, оснащенной ЭВМ. Скорость перемещения захвата при испы- таниях составила 4 мм/мин. Образцы для испытаний имели форму цилиндра диаметром 25 мм и высотой 15-20 мм.

Результаты и их обсуждение. Так как имитационная модель не учитывает многие технологические параметры (например, обработка в мельницах, параметры консолидации и другие), а дает только представления о прохождении процесса вспенивания, то в настоящей главе ставилась задача исследовать структуру и свойства материала на разных стадиях его получения, построить соответствующие закономерности и на их основе, разработать технологию получения пеноалюминия.

Первоначально исследовали структуру гранул после обработки материала в ПМ, в вибрационной мельнице и методом «вихревого» перемешивания.

В результате исследований было установлено, что процессы, проходящие в сплавах АМг6, Д16 и АК12М2 практически идентичны. При этом фазовый состав последних двух сплавов довольно сложный, поэтому для упрощения исследований все основные закономерности и выводы выстраивали при изучении пеноалюминия на основе матричного сплава АМг6.

Во время обработки в ПМ или в вибрационной мельнице частицы матричного сплава и порофора подвергаются измельчению, перемешиванию и внедрению последних в вязкую алюминиевую матрицу, при этом испытывая значительные деформации. В результате чередования этих процессов в течение 0,5 до 2 ч в ПМ гранулы измельчились с 500 до 40 мкм. В свою очередь, после обработки в вибрационной мельнице размер гранул достигает такого же размера только к 5-10 ч, а в установке «вихревого» перемешивания измельчения и взаимного проникновения частиц в матричный сплав вообще не происходит, поэтому после окончания процесса размер гранул матричного сплава и частицы TiH2 имеют исходный размер (500 мкм и 100 мкм, соответственно) и не соединены между собой по межфазным границам.

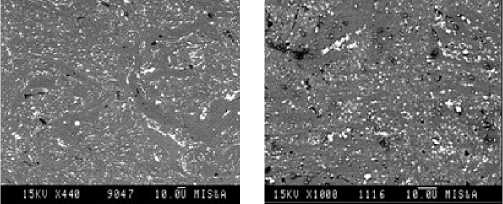

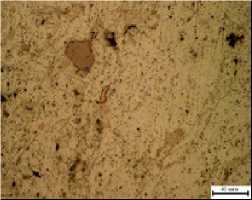

По структуре гранул трудно оценить равномерность распределения фаз, в том числе TiH2, поэтому основные выводы делали по структуре консолидированных образцов – прекурсоров (рис. 1). Она состоит из алюминиевого твердого раствора серого цвета, частиц TiH2 и железосодержащей фазы (скорее всего FeAl3), которые на фоне алюминиевого твердого раствора выглядят светлыми. Исследовав образцы в характеристическом излучении Fe и Ti, определили, что отличия в размерах этих фаз можно заметить после небольшой обработки в ПМ (0,5 ч). Разрушение частиц TiH2 при МЛ происходит быстрее частиц железосодержащих фаз. После обработки в течение 0,5 ч размер частиц TiH2 достигает 3 мкм, а частицы железосодержащих фаз в этот промежуток времени измельчаются незначительно и выглядят крупнее (около 3-5 мкм). С увеличением времени обработки различия в размерах частиц фаз исчезают, и отличить их в сканирующем микроскопе практически невозможно.

После 0,5 ч обработки в ПМ в структуре присутствуют области, в которых почти полностью отсутствуют частицы TiH2. Такая структура неблагоприятна, поскольку приводит к неравномерности вспенивания. После 1 ч обработки таких областей в структуре уже не наблюдали, а дальнейшее увеличение времени обработки до 2 ч не вносило существенных изменений в структуру образцов.

Прекурсоры, полученные из гранул, подвергнутых обработке в вибрационной мельнице и методом «вихревого» перемешивания, имеют сходный фазовый состав, но размер частиц TiH2 больше (5 и 100 мкм, соответственно).

Завершающей операцией получения готового продукта является процесс вспенивания. Предварительные результаты по вспениванию показали, что для управления конечной структурой и плотностью пеноалюминия, необходима оптимизация технологических параметров вспенивания.

а) б)

в)

Рис. 1. Микроструктура прекурсоров материала АМг6 + 1,5% TiH2, полученного: а) обработкой в ПМ 1ч; б) в вибрационной мельнице 5 ч; в) и в установке «вихревого» перемешивания 10 мин.

Оптимизировали такие важнейшие технологические параметры, как: состав матричного сплава и, соответственно, его агрегатное состояние при температуре дегидрирования; время выдержки при высокой температуре; содержание TiH2; время обработки в аппаратах; температура консолидации.

Процесс вспенивания, как правило, проводят в широком интервале температур. Чтобы оценить оптимальный температурный интервал вспенивания, проводили эксперименты, в которых, в качестве матричных использовали сплавы АМг6, Д16, АК20 и АК12М2. По отношению к температуре самого интенсивного разложения TiH2 по данным ДТА (~650ºС) эти сплавы находятся в жидком (АМг6, АК12М2) и жидко-твердом (АК20) состояниях. Для сплава Д16 температура дегидрирования расположена в районе температуры его ликвидуса. Эксперимент показал, что при всех равных условиях пористая структура получилась у образцов, матрицами в которых являлись сплавы АМг6, АК12М2, находившихся полностью в жидком состоянии и Д16, находящийся на границе жидко-твердого и жидкого состояний. В то время как пеноа-люминий из сплава АК20, находящийся в жидко-твердом состоянии практически не имеет пор, и размер образца остался без изменения. Следовательно, вспенивание в жидком состоянии обеспечивает получение пористой структуры, в то время как в жидко-твердом (ниже ликвидуса) вспенивание затруднено из-за высокой вязкости матричного расплава. Проведенные исследования позволили определить эффективную температуру вспенивания для матричных сплавов, которая должна находиться выше Тлик.

Признано [11], что еще одним важным параметром является ширина интервала кристаллизации матричного сплава. Сокращение его позволяет уменьшить процессы объединения и всплытия пор при последующей кристаллизации. Оценку влияния ширины интервала кристаллизации проводили на сплавах Д16 и АМг6, интервалы кри- сталлизации у которых ~ 142 и ~ 75°С, соответственно. У пеноалюминия из сплава Д16 поры оказались больше, чем у АМг6, что говорит об интенсивном прохождении процесса объединения пор. Следовательно, для получения мелкой пористости необходимо выбирать сплав с как можно меньшим интервалом кристаллизации. Сплав АК12М2, имеющий интервал кристаллизации ~ 55ºС, имеет схожие морфологические особенности пористости, что и у сплава АМг6.

Признано [12], что время выдержки прекурсора в печи – очень важный параметр, поскольку непосредственно влияет на структуру и свойства пеноалюминия. Прекурсоры состава АМг6 + 1 масс. % TiH2, полученные «вихревым» перемешиванием и консолидацией при 350ºС, нагревали со скоростью 140ºС/мин и выдерживали 5-9 мин, после чего образцы закаливали во избежание изменений в структуре. Эксперименты показали, что процесс дегидрирования TiH2 начинается через 5 мин выдержки в печи, с появлением пор в форме «линзочек». При увеличении времени выдержки до 7-7,5 мин давление в них возрастает, и поры приобретают форму, близкую к сферической. Дальнейшее увеличение времени выдержки приводит к постепенному всплытию пузырьков газа на поверхность, следствием чего является оседание образца.

Следующий важнейший технологический параметр – содержание TiH2. Из литературных данных и имитационной модели следует, что для получения пеноалюминия с изолированными порами необходимо вводить около 0,6 масс. % порофора. Для выбора оптимального содержания порофора, в порошковые смеси вводили 0,5; 1 и 1,5 масс. % TiH2. Для данного исследования использовали прекурсоры, полученные обработкой в ПМ и «вихревым» перемешиванием, консолидированные при 350ºС. Нагрев прекурсора во время вспенивания проводили со скоростью 140ºС/мин и выдержкой в печи в течение 7 мин.

Эксперимент показал, что плотность пеноалюминия, полученного методом «вихревого» перемешивания при содержании TiH2 около 1 масс. % примерно на 1 г/см3 ниже, чем после обработки в ПМ (1,7 г/см3).

Высокая плотность пеноалюминия, полученного в ПМ, связана с неспособностью сильно измельченных частиц TiH2 при скорости нагрева 140ºС/мин создать достаточно высокое давление для образования сферической поры.

Исследование технологического процесса получения пеноалюминия начали с рассмотрения влияния обработки смесей в аппаратах для перемешивания на его конечную плотность. Несмотря на масштабируемость и непрерывность процесса обработки в вибрационной мельнице, этот метод обработки смесей достаточно длительный и требует высоких затрат. Поэтому построение зависимостей проводили при использовании ПМ и установки «вихревого» перемешивания.

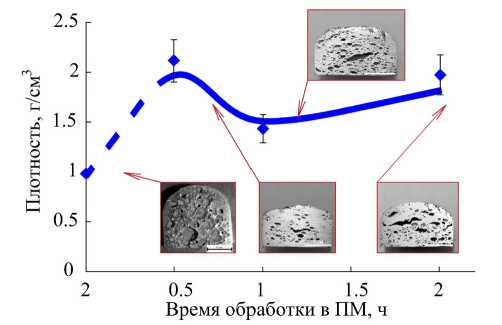

На рис. 2 представлены результаты вспенивания образцов, полученных обработкой в ПМ различное время, скоростью нагрева 140ºС/мин после консолидации при 400ºС и выдержкой во время вспенивания 7 мин. Исходное состояние на графике соответствует обработке смеси в установке «вихревого» перемешивания. Из графика видно, что с увеличением времени обработки в ПМ наблюдается некоторое падение плотности (1 ч), что связано (как отмечалось выше) с более равномерным распределением частиц TiH2 в прекурсоре. Дальнейшая обработка в ПМ настолько сильно измельчает порофор, что, вероятно, выделяющийся водород не успевает сформировать сферическую пору, а растворяется в жидком алюминии с последующей его диффузией из образца.

Рис. 2. Зависимость плотности пеноалюминия АМг6 + 1 масс. % TiH2 от времени обработки в ПМ (консолидация при 400 ºС, скорость нагрева 140 ºС/мин, 7 мин)

Низкая плотность пеноалюминия, полученного методом «вихревого» перемешивания объясняется наличием больших частиц TiH2, из которых моментально образуется большое количество газа. При этом выделяющийся водород не успевает весь раствориться в матрице, и в результате поры получаются большими и сферическими. Следовательно, для получения пеноалюминия при скоростях нагрева под вспенивание менее 200ºС/мин необходимо использовать либо этот метод, либо обрабатывать в ПМ 1 ч.

Следующим важным параметром в технологическом цикле признана температура консолидации (получение прекурсора). Для оценки влияния этого параметра обработанные смеси порошков подвергали холодному (при 25ºС) и горячему (при 300, 350, 400 и 450ºС) прессованию. После чего, полученные прекурсоры вспенивали. Выбранные температуры консолидации входят в интервал наиболее часто используемых температур горячей деформации алюминиевых сплавов.

Исследование показало, что в выбранном интервале температур консолидации пеноалюминий имеет практически одинаковую плотность. Однако, при снижении температуры консолидации до 200ºС плотность пеноалюминия возрастала. Таким образом, для экономии электроэнергии была рекомендована температура консолидации в интервале 300-350ºС.

Поскольку в работе ставилась задача – создать конструкционный пеноалюминий, провели оценку механических свойств при испытании на сжатие на образцах, полученных различными способами:

-

1) с различной массовой долей TiH2 (0,1; 0,3 и 0,6% TiH2), полученные методом «вихревого» перемешивания;

-

2) с разным размером частиц TiH2 (57 и 82 мкм), но одинаковой массовой долей (0,6%), полученные методом «вихревого» перемешивания;

-

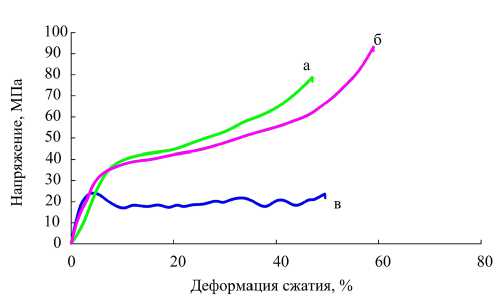

3) с одинаковой плотностью образцов, но разным размером пор (0,9; 1,2 и 1,7 мм), полученных в ПМ (рис. 3).

Вид диаграмм напряжение – деформация сжатия всех серий образцов полностью соответствует нашим представлениям о деформации пеноалюминия. Из диаграмм следует, что с увеличением объемной доли TiH2 и увеличением его размера частиц (пор) пористость в образце увеличивается, что приводит к уменьшению толщины стенок между порами. В результате снижается величина напряжения, при котором начинается разрушение. В отличие от пеноалюминия, полученного «вихревым» перемешиванием, деформация пено-алюминия, полученного МЛ, идет равномерно, что связано с более однородной структурой. При этом, прочность таких материалов на 10-20 МПа выше.

Рис. 3. Диаграмма сжатия пеноалюминия с составом АМг6 + 1,5 масс. % TiH2 и плотностью 0,7 – 0,8 г/см3 с различным диаметром пор, обработанных в ПМ: а) (0,9 ± 0,1) мм; б) (1,2 ± 0,2) мм; в) (1,7 ± 0,2) мм.

Выводы. Из проведенных исследований следует, что для получения качественного пеноалюминия необходимо использовать матричные сплавы с минимальным интервалом кристаллизации. При этом сплавы должны находиться в жидком состоянии при температуре 650ºС. Гидрид титана должен иметь размеры около 1-2 мкм при максимальном содержании водорода в частицах. При скорости нагрева менее 200 °С/мин следует получать прекурсоры, при 300-350ºС после обработки смесей по методу «вихревого» перемешивания, т. к. именно в этом случае получается однородная по размеру и равномерно распределенная крупная пористость. Для получения мелкой пористости (менее 1 мм) следует использовать МЛ в планетарной или вибрационной мельнице.

Работа выполнена в соответствии с заданием проектов TEMPUS-MMATENG и TEMPUS-NETCENG, направленных на унификацию и совершенствование подготовки инженерных кадров трех уровней в рамках Болонского процесса, развитие результатов проектов с бизнес сообществом.

Список литературы Условия получения качественного пеноалюминия

- Иванов Д. О. Исследование и разработка пеноалюминия, получаемого методом механического легирования из вторичного сырья//Автореф. дис. на соискание ученой степени канд. техн. наук. М.: МИСИС, 2008. 24 с

- Богданова А. Металл будущего станет пористым. URL: http://www.equipnet.ru/articles/other/other_556.html

- Ковтунов А.И., Хохлов Ю.Ю., Мямин С.В. Технология формирования слоистых композиционных материалов системы титан - пеноалюминий//Металлург. 2015. № 4. С. 60-61.

- Шестаков Н. А. Исследование уплотнения при деформации пористых материалов//Известия ТулГУ «Технические науки». 2011. №1. С. 440-448

- Weaire D. Methods and modeling of metallic foam fabrication//Composites Engng. 2001. №8. P. 977-978

- Shiomi M. Fabrication of aluminum foams from powder by hot extrusion and foaming//Journal of Materials Processing Technology. 2010. № 210. P. 1203-1208

- Бутарович А. А. Пеноалюминий как энергопоглащающий материал и его механические свойства//Машиностроение. 2011. № 7. С. 53-58

- Banhart J. Manufacture, characterization and application of cellular and metal foams//Progr. Mat. Sci. 2011. № 46. P. 559-632

- Veale P. J. Investigation of the Behavior of Open Cell Aluminum foam//ScholarWorks@Umass Amherst. № 1911. 2014. P. 125

- Altenbach H. Modeling of packaging behavior in closed aluminum foam//PAMM. № 14. 2014. P. 241-242

- Черномас В. В. Влияние геометрического фактора на силовые деформирования и эволюцию фронта уплотнения пористых материалов//Обработка металлов. 2014. № 2. С. 31-38

- Сарафанов М. А. Новая технология и оборудование для получения конструкционных материалов на основе пеноалюминия//Тяжелое машиностроение. 2011. № 2. С. 34-38

- Lefebre L. Porous Metals and Metallic Foams//Advanced Engineers Materials. 2008. № 10. P. 775-787