Усовершенствование конструкции оборудования для термостабилизации синтетического полотна

Автор: Дрюков В.В., Котов А.А., Кузьменков С.М.

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология и оборудование легкой промышленности и машиностроения

Статья в выпуске: 1 (34), 2018 года.

Бесплатный доступ

Цель работы - разработка рекомендаций по усовершенствованию конструкции термостабилизующей установки на основе сравнения энергоэффективности различных вариантов конструктивного исполнения. В статье исследуются различные конструкции нагревательного модуля установки для процесса термостабилизации синтетического полотна. На основании уравнений теплообмена по принятым физическим и геометрическим параметрам проанализированы тепловые потери при верхнем и нижнем расположении рабочей поверхности нагревательного модуля. Рассмотрены тепловые потери при конвективном и лучистом теплообмене. В результате выполненных расчетов установлено, что замена традиционного верхнего расположения рабочей поверхности нагревательного модуля на нижнее позволяет сократить энергопотребление установки.

Энергоэффективность, термостабилизация, синтетическое полотно, конструкция нагревательного модуля

Короткий адрес: https://sciup.org/142216161

IDR: 142216161 | УДК: 677.057 | DOI: 10.24441/2079-7958-2018-13403

Текст научной статьи Усовершенствование конструкции оборудования для термостабилизации синтетического полотна

ТЕРМОСТАБИЛИЗАЦИЯ, СИНТЕТИЧЕСКОЕ ПОЛОТНО, КОНСТРУКЦИЯ НАГРЕВАТЕЛЬНОГО МОДУЛЯ, ЭНЕРГОЭФФЕКТИВНОСТЬ

Цель работы – разработка рекомендаций по усовершенствованию конструкции термостабилизующей установки на основе сравнения энергоэффективности различных вариантов конструктивного исполнения.

В статье исследуются различные конструкции нагревательного модуля установки для процесса термостабилизации синтетического полотна. На основании уравнений теплообмена по принятым физическим и геометрическим параметрам проанализированы тепловые потери при верхнем и нижнем расположении рабочей поверхности нагревательного модуля. Рассмотрены тепловые потери при конвективном и лучистом теплообмене.

В результате выполненных расчетов установлено, что замена традиционного верхнего расположения рабочей поверхности нагревательного модуля на нижнее позволяет сократить энергопотребление установки.

THERMOSTABILIZATION, SYNTHETIC CLOTH, DESIGN OF HEATING MODULE, ENERGY EFFICIENCY

The work purpose is to develop recommendations for improving the design of a thermal stabilization plant based on the comparison of energy efficiency of various design options.

The article investigates various designs of the heating module of the assembly for thermal stabilization of a synthetic cloth. Based on the heat transfer equations, the thermal losses at the upper and lower positions of the heating module working surface are analyzed according to the accepted physical and geometrical parameters. Heat losses due to convective and radiant heat exchange are considered.

As a result of the calculations performed, it is determined that replacing the traditional top location of the heating module's working surface with the lower one enables to reduce the power consumption of the installation.

Трикотажные изделия из синтетических нитей и волокон подвергают термической обработке, называемой термостабилизацией или термофиксацией. Цель данной операции – придать изделиям устойчивые размеры и форму, зафиксировать структуру петель.

В процессе обработки устраняются неустойчивые межмолекулярные связи в полимере во- локна с возникновением новых ненапряженных связей между молекулами. В результате стабилизированные изделия приобретают значительно пониженную способность к усадке и смятию. Эти свойства практически не изменяются при дальнейшей эксплуатации изделий.

Оборудование для термостабилизации полотна энергоемкое, поэтому при разработке конструкции и выборе технологических режимов ставится задача обеспечения эффективного использования энергетических ресурсов и повышения энергоэффективности при выполнении данной операции.

Существует два основных способа стабилизации изделий из синтетических волокон: влажно-термический и сухой [1]. Процесс влажно-термической стабилизации полотна из капроновых, полиамидных, лавсановых волокон в среде насыщенного пара при атмосферном давлении и температуре 98-100 °C длится несколько часов. При повышении давления до 1,5 атм и температуры до 124 °C время обработки сокращается до 2–4 мин , однако при этом возникает необходимость использования более сложного и дорогостоящего оборудования. При сухой термостабилизации процесс протекает при протяжке полотна через поверхность, разогретую до температуры 180-250 °C и занимает всего 0,3–0,5 мин .

Сухой контактный способ термофиксации тканей относится к высокопроизводительным способам. Поэтому в рамках хоздоговорной работы по заданию ОДО «Комета» творческим коллективом УО «ВГТУ» разработана конструкция оборудования для термостабилизации полотна из синтетических волокон сухого контактного способа термофиксации. Машина оборудована автоматическими устройствами для регулировки температуры поверхности и поддержания ее на заданном уровне и в заданном интервале колебаний. Разработанная установка позволяет значительно снизить энергозатраты при термостабилизации.

В статье ставится задача обоснования выбора наиболее энергоэффективной конструкции рабочих органов установки сухого способа термостабилизации полотна из синтетических нитей.

Согласно техническому заданию, выданному «Опытно-экспериментальным предприятием «Комета» (г. Витебск), установка для сухой термостабилизации полотна из лавсанового волокна должна соответствовать следующим требованиям: производительность – 30–90 м/час ; ширина прохода – 2 м ; температура нагрева материала – 250 °C ; максимальная энергоемкость - 30 кВт .

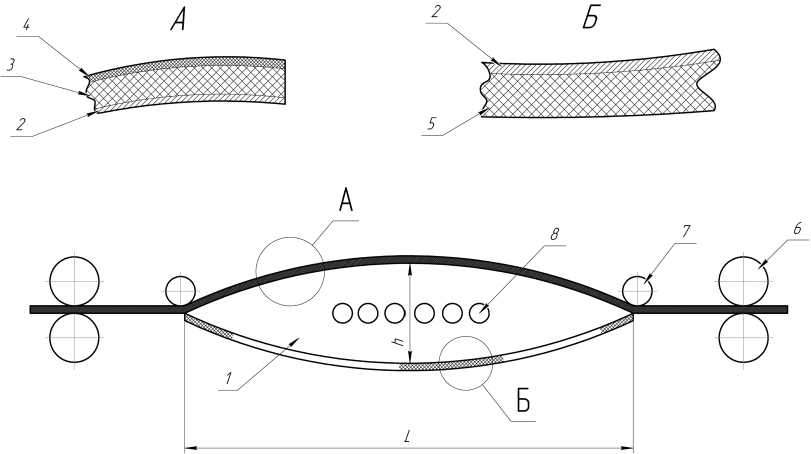

На рисунке 1 представлена схема рабочих органов установки для термостабилизации синтетического полотна, в которой нагрев осуществляется при помощи трубчатых электронагревателей (ТЭНов).

Рисунок 1 – Схема рабочих органов установки для термостабилизации полотна:

1 – нагревательный модуль; 2 – стальная стенка; 3 – обрабатываемое полотно; 4 – лакоткань;

5 – тепловая изоляция; 6 – транспортирующие ролики; 7 – прижимные ролики; 8 – ТЭНы

Установка состоит из нагревательного модуля 1 и системы транспортировки обрабатываемого полотна. Стенка 2 корпуса нагревательного модуля изготовлена из листовой стали. Полотно 3 потягивается вдоль рабочей поверхности модуля при помощи транспортирующих роликов 6. Прижатие полотна к рабочей поверхности осуществляется прижимными роликами 7 и слоем лакоткани 4. Для уменьшения потерь тепла нерабочие поверхности нагревательного модуля покрыты слоем тепловой изоляции 5.

Возможно два конструктивных исполнения данной установки: с верхним или нижним расположением рабочей поверхности нагревательного модуля. Ниже приводится тепловой расчет, необходимый для выбора более энергоэффективного варианта.

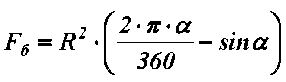

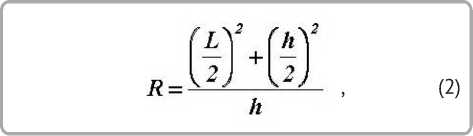

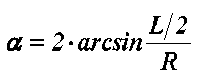

Геометрические параметры нагревательного модуля: длина L = 1,6 м ; ширина S = 2 м ; высота h = 0,3 м ; длина основной (рабочей или обратной) поверхности модуля L' может быть рассчитана по формуле

, (1)

где R - радиус кривизны поверхности нагревательного модуля, α – угол сектора, ограниченного основной поверхностью модуля:

Площадь боковой поверхности модуля

Fo = 3,275 м2 , F6 = 0,322 м2 .

Физические свойства используемых материалов:

-

1. Сталь корпуса нагревательного модуля.

-

2. Полотно из полиэтилентетрафталата (ПЭТ, полиэстер, лавсан).

-

3. Лакоткань.

-

4. Тепловая изоляция из арселона.

Толщина стенки δ 1 = 2 мм = 0,002 м , коэффициент теплопроводности λ 1 = 45 Вт/м • град .

Толщина слоя δ 2 = 4 мм = 0,004 м , коэффициент теплопроводности λ 2 = 0,09 Вт/м • град , плотность р2 = 134 кг/м3 , теплоемкость с2 = 1,03 кДж/кг • град = 1030 Дж/кг • град .

Толщина слоя δ 3 = 1 мм = 0,001 м , коэффициент теплопроводности λ 3 = 0,16 Вт/м • град , степень черноты ɛ 3 = 0,9.

Толщина слоя δ 4 = 50 мм = 0,05 м , коэффициент теплопроводности λ 4 = 0,06 Вт/м • град , степень черноты ɛ 4 = 0,94.

Количество тепла, затрачиваемое на нагрев полотна Qí , может быть определено по формуле

, (6)

где m – массовый расход материала, кг/сек ; ñ – теплоемкость материала, Δ t – изменение температуры материала. В свою очередь массовый расход материала определяется как

,

, (7)

R = 2,208 м , а = 42,49 ° , L = 1.6375 м .

Площадь основной поверхности модуля рассчитывается по формуле

. (4)

где ʋ – скорость протягивания материала, ω – площадь поперечного сечения слоя материала, ρ – плотность материала. В нашем случае ʋ = 90/3600 = 0,025 м/сек ; ω = S • δ2 = 2 • 0,004 = 0,008 м2 ; р2 = 123 кг/м3 ; A t = 250 - 20 = 230 °C .

Тогда, согласно формулам (6) и (7), Qí = 6348,9 Вт .

При определении потерь тепла с поверхности нагревательного модуля необходимо учитывать как конвективный, так и лучистый теплообмен. Поскольку интенсивность теплоотдачи зависит от температуры рассматриваемой поверхности, определить которую заранее невозможно, расчет проводится методом последовательного приближения до максимального совпадения

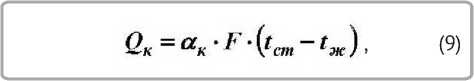

В этих уравнениях: Nu – число Нуссельта

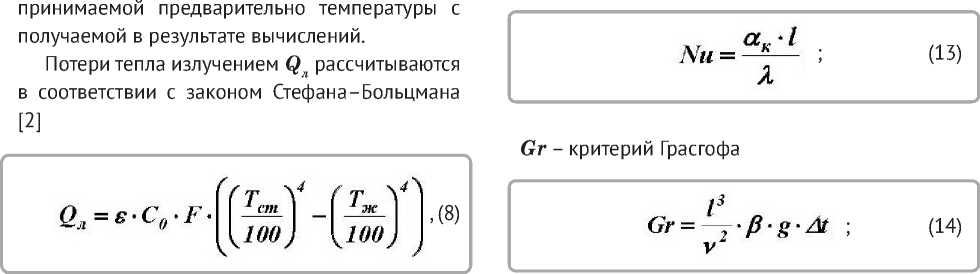

где ɛ – степень черноты поверхности тела, C0 = 5,67 Вт/м2 ^ град4 - коэффициент излучения абсолютно черного тела, F – площадь поверхности тела, Tcm и Тж - средние абсолютные температуры поверхности тела и окружающей среды соответственно.

При расчете конвективных потерь тепла Qê применяется уравнение Ньютона–Рихмана

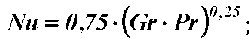

где α ê – коэффициент теплоотдачи конвекцией. Для нахождения значения коэффициента теплоотдачи конвекцией необходимо использовать критериальные уравнения. При этом для определения потерь тепла с боковых поверхностей нагревательного модуля при 103< ( Gr • Pr ) < 109 критериальное уравнение будет иметь вид [2]

для основных поверхностей нагревательного модуля при 2 • 107< ( Gr ^ Pr ) < 1013 рекомендуется использовать следующие критериальные уравнения [3]: при нижнем расположении поверхности

, (11)

при верхнем расположении поверхности

Nu= 0,1755 ^Gr- Pr'f33

.

Pr – критерий Прандтля.

Здесь l - определяющий размер тела, 1 - коэффициент теплопроводности окружающей среды, v – коэффициент кинематической вязкости окружающей среды, β – коэффициент объемного температурного расширения окружающей среды, g = 9,81 м/сек1 - ускорение свободного падения, A t - температурный напор между поверхностью тела и окружающей средой. Значения физических параметров среды ( 1 , v , Pr ) определяются по таблице параметров воздуха [4] в зависимости от определяющей температуры, значение коэффициента объемного температурного расширения для газообразных веществ

. (15)

При расчете тепловых потерь с боковой поверхности нагревательного модуля в качестве определяющего размера принимается его высота ( l = h = 0,3 м ), в качестве определяющей температуры - средняя температура окружающей среды tж = 20 °C . Значения физических параметров воздуха при этой температуре: 1 = 2,593 • 10-2 Вт/м ^ град ; v = 15,06 • 10-6 м2/сек ; Pr = 0,703. Температура боковой поверхности модуля tcm = 51 °C . Тогда, согласно формулам (14), (10), получаем: Gr = 1,236 • 108; Nu = 72,41. Из формулы (13) находим коэффициент теплоотдачи конвекцией: « к = 6,259 Вт/м2 ^ град .

Согласно уравнению Ньютона – Рихмана (9) потери тепла конвекцией Qê = 62,5 Вт .

Потери тепла излучением, по формуле (8), Që = 62,6 Вт .

Общие потери тепла с боковой поверхности нагревательного модуля Qá = 62,5 + 62,6 = = 125,1 Вт . Эти потери не зависят от расположения рабочей поверхности.

При расчете потерь тепла с основных поверхностей рабочего модуля в качестве определяющего размера принимается наименьший из размеров поверхности – ее длина ( l = L' = 1,6375 м ), в качестве определяющей температуры - средняя температура пограничного слоя tср, определяемая как

|

t +t |

|

. (16) |

|

ср 2 |

Значения исходных параметров, используемых при расчете тепловых потерь, приведены в таблице 1.

Потери тепла при верхнем расположении поверхности определяются согласно формулам (8), (9), (12)–(15), при нижнем – согласно формулам (8), (9), (11), (13)–(15).

Результаты расчетов приведены в таблице 2.

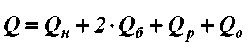

Общая потребляемая мощность нагревательного модуля определяется как

и составляет при верхнем расположении рабочей поверхности

Qi = 6348,9 + 2-125,1 + 7117,2 +

Вт , (18)

Таблица 1 – Исходные параметры для расчета тепловых потерь

|

Параметры |

При верхнем расположении рабочей поверхности |

При нижнем расположении рабочей поверхности |

||

|

Рабочая поверхность |

Обратная поверхность |

Рабочая поверхность |

Обратная поверхность |

|

|

tcm , °C |

139 |

58 |

152 |

52 |

|

tcp . °C |

79,5 |

39 |

86 |

36 |

|

λ , Вт/м • град |

3,043 • 10-2 |

2,748 • 10-2 |

3,096 • 10-2 |

2,724 • 10-2 |

|

v , м2/сек |

21,04 • 10-6 |

16,86 • 10-6 |

21,70 • 10-6 |

16,58 • 10-6 |

|

Pr |

0,692 |

0,699 |

0,691 |

0,700 |

Q2 = 6348,9 + 2 -125,1 + 6396,5 +

+ 1308,7 = 14304,3 Вт . (19)

Таким образом, из приведенных расчетов видно, что замена традиционного верхнего расположения рабочей поверхности нагревательного модуля установки для термофиксации полотна из синтетических волокон на нижнее позволяет сократить энергопотребление на 658 Вт , что составляет 4,4 %, и даже при односменной работе сэкономить в среднем около 420 тыс. кДж (117 кВт • ч ) электроэнергии в месяц.

Список литературы Усовершенствование конструкции оборудования для термостабилизации синтетического полотна

- Жмакин, Л. И. (2017), Тепломассообменные процессы и оборудование в легкой и текстильной промышленности, Москва, 295 с.

- Исаченко, В. П., Осипова, В. А., Сукомел, А. С. (2014), Теплопередача, Москва, 417 с.

- Михеев, М. А., Михеева, И. М. (2010), Основы теплопередачи, Москва, 344 с

- Ольшанский, А. И. Теплотехника. - Витебск, 2009. - 246 с.