Усовершенствование конструкции распылительного устройства электрометаллизатора ЭМ-17

Автор: Михеев А.Е., Ивасев С.С., Гирн А.В., Драганюк М.Н., Трушкина Т.В.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 4 т.16, 2015 года.

Бесплатный доступ

Предложена усовершенствованная конструкция распылительного устройства электродугового металлизатора. В результате компьютерного моделирования с использованием пакета SolidWorks Flow Simulation был проведён газодинамический анализ процесса напыления на электродуговом металлизаторе ЭМ-17 с целью анализа факторов, влияющих на процесс распыления. Были выявлены недостатки промышленного электрометаллизатора (большой угол распыла, низкая скорость и нестабильность потока) и предложены его конструктивные изменения. Была разработана усовершенствованная конструкция распылительного устройства, в которой предложено использовать сопло со спутным, сжимающим основную струю, потоком воздуха. Для подтверждения теоретических исследований был изготовлен экспериментальный образец распылительного устройства усовершенствованной конструкции. В ходе проведенных испытаний было установлено, что угол распыла снизился с 45°-60° до 15°-20°, истечение газодинамического потока стало более стабильным и равномерным. Сравнительный анализ производительности напыления показал, что при работе усовершенствованного металлизатора она увеличилась в среднем на 25 %. Проведены сравнительные экспериментальные исследования по напылению различных материалов. В результате были выявлены зависимости пористости и прочности сцепления от технологических параметров напыления. Металлографические исследования напыленных образцов показали, что покрытия, полученные усовершенствованным металлизатором, являются более равномерными и имеют меньшую пористость. Микротвердость этих покрытий имеет более высокие значения. Увеличились прочность сцепления покрытия с основой на 30 % и коррозионная стойкость на 15 %. Уменьшилась пористость покрытия на 20-30 %. Коэффициент использования материалов увеличился с 0,6 до 0,85.

Электродуговая металлизация, сопло, покрытие, адгезия, газодинамический анализ

Короткий адрес: https://sciup.org/148177518

IDR: 148177518 | УДК: 621.793

Текст научной статьи Усовершенствование конструкции распылительного устройства электрометаллизатора ЭМ-17

Введение. Потери металла от износа и коррозии металлоконструкций составляют около 30 % от их массы. Для ремонта и восстановления изношенных деталей применяются методы газотермического напыления: осаждение из газовой фазы, наплавка, электродуговая металлизация (ЭДМ), а также газопламенное, детонационное и плазменное напыление [1-6]. Наиболее широкое применение при создании коррозионно-стойких покрытий получила электродуговая металлизация. Основным преимуществом метода является его высокая производительность, достигающая 50 кг/ч.

При дуговой металлизации образование потока напыляемых частиц происходит за счет плавления распыляемого материала электрической дугой. Для диспергирования расплавленного металла используют скоростной поток сжатого газа. Наибольшее распространение для напыления покрытий получила двухэлектродная схема. Распыляемый материал в виде двух проволок диаметром 1-5 мм подается в зону горения дуги механизмом подачи. Напряжение на проволоки подается от источника питания.

При соударении расплавленных частиц с поверхностью основы формируется покрытие. Соединение напыленного покрытия с основой осуществляется преимущественно за счет механического сцепления напыляемых частиц с выступами и впадинами на поверхности основы. Расплавленные частицы плотно ложатся друг на друга и, растекаясь, заполняют неровности шероховатой поверхности. Благодаря высокой температуре частиц в зоне контакта возникают участки схватывания (приваривания), и частицы прочно соединяются между собой и с основой с образованием сложной структуры покрытия.

Наряду с достоинствами имеются и недостатки метода: значительные размеры (более 100 мкм) напыляемых частиц и их невысокая скорость (50-100 м/с), большой угол распыла (40 ° -60°), низкий коэффициент использования металла (30-50 %), повышенное окисление металла и выгорание легирующих элементов. Все это сказывается на качестве наносимых покрытий (низкая прочность сцепления, значительная пористость и химическая неоднородность), что ограничивает область применения ЭДМ.

В настоящее время исследования по усовершенствованию процесса ЭДМ направлены на замену воздушного потока инертными газами [7-10], ведение процесса в камерах с общей защитой инертными газами [11-13], повышение давления в истекающей струе [13; 14], подогрев подложки [15-17]. Целью данной работы является усовершенствование конструкции сопла электродугового металлизатора ЭМ-17 и проведение экспериментальных исследований, подтверждающих ее эффективность.

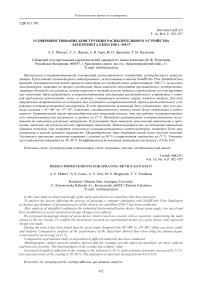

Теоретическая часть. За основу работ по усовершенствованию распылительного устройства металлизатора была взята конструкция серийного металлизатора ЭМ-17, широко применяемая в промышленности в комплекте с источником КДМ-2. Для анализа факторов, влияющих на процесс распыления, была разработана и проанализирована 3D-модель металлизатора ЭМ-17 с использованием пакетов математического моделирования SolidWorks и Flow Simulation (рис. 1).

Рис. 1. Газодинамический анализ металлизатора ЭМ-17

Анализ моделирования показал, что металлизатор ЭМ-17 имеет большой угол распыла, низкую скорость выхода потока из сопла, нестабильность течения газового потока. Это связано с тем, что конструкция сопла способствует высокой турбулентности потока, что приводит к нестабильности истечения. Недостатком сопла также является то, что на образование турбулентных завихрений затрачивается значительная часть энергии струи, и ее распыляющая способность снижается.

На основе математического анализа и проведенных экспериментальных исследований различных вариантов конструкций сопел была разработана усовершенствованная конструкция распылительного устройства. С целью усиления газодинамического воздействия на периферийные области струи металла было предложено использовать кольцевое сопло со спутным, сжимающим основную струю потоком воздуха.

Использование дополнительной подачи сжимающего потока воздуха позволило повысить скоростные характеристики истечения, стабильность потока и уменьшить угол распыла.

Экспериментальная часть. Для проведения экспериментальных исследований был изготовлен образец распылительного устройства усовершенствованной конструкции.

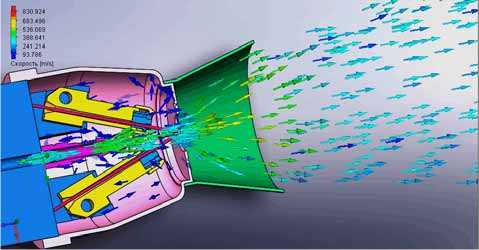

Процесс напыления с использованием данной конструкции представлен на рис. 2. Проведены сравнительные исследования по напылению различных материалов двумя металлизаторами. В качестве подложки использовались образцы из стали Ст3 и алюминия АМг6. В качестве напыляемого материала использовалась стальная (У8) и алюминиевая (АМг6) проволоки диаметрами 1,5-3 мм.

Напыление производилось при следующих режимах:

-

- напряжение дуги U = 25-45 В;

-

- сила тока I = 400 А;

-

- скорость подачи проволоки n = 1-4 м/мин;

-

- расстояние от среза сопла до образца l = 90-110 мм;

-

- давление подачи распыляющего газа P = 0,40,6 МПа;

-

- скорость перемещения металлизатора t = 1-5 см/с.

В ходе проведенных испытаний было установлено, что угол распыла снизился с 45 °-60° до 15 °-20°. Наряду с этим произошло увеличение скоростных показателей. Истечение становится более стабильным и равномерным. Концентрация распыляемых частиц находится по оси сопла. Анализ экспериментальных исследований показывает, что введенные в конструкцию улучшения существенно сказываются на качестве наносимых покрытий.

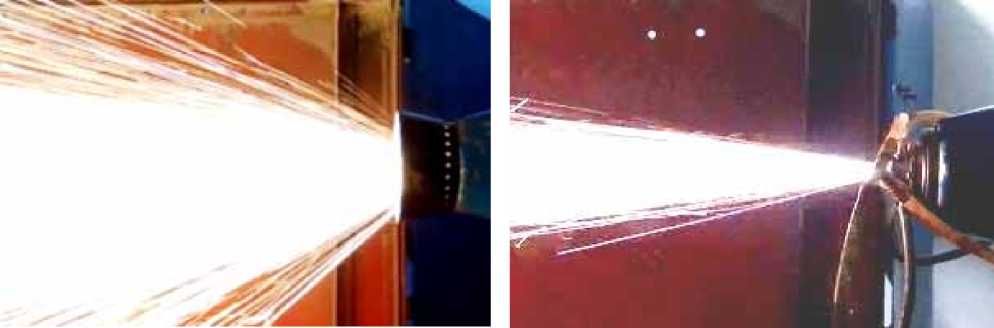

Производительность напыления. В связи с тем, что на усовершенствованном металлизаторе был увеличен коэффициент использования материала и повышены скоростные характеристики распыляемого потока, значительно повысилась производительность. Результаты эксперимента по определению производительности представлены на рис. 3.

Результаты показывают, что при заданных силе тока ( I) и напряжении ( U) производительность при работе усовершенствованного металлизатора увеличилась в среднем на 25 %.

Металлография. Изучение микроструктуры обработанного образца проводили с помощью микроскопа Neophot 32. Увеличение микроскопа составляет от 10 до 2000 раз.

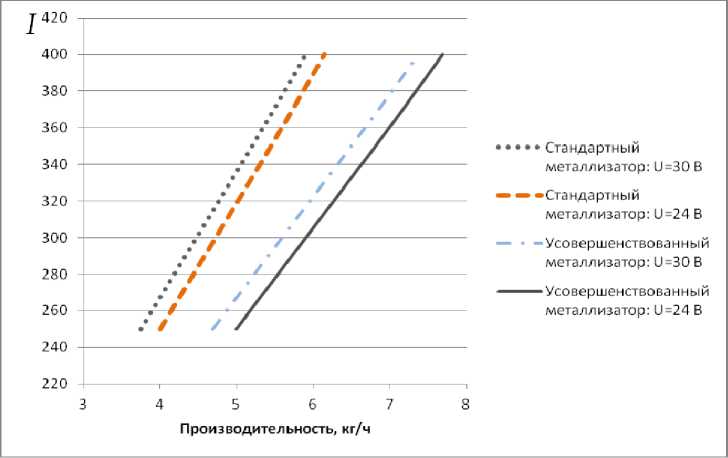

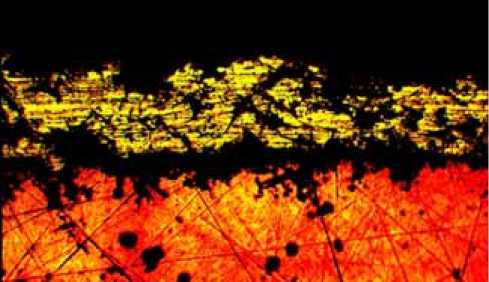

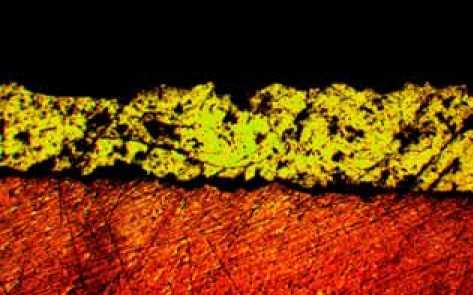

На рис. 4 представлена микроструктура покрытий, нанесенных алюминиевой проволокой (АМгб) на стальной образец (Ст3).

Нанесение покрытия осуществлялось при следующем режиме работы: U = 35 В; I = 400 А; n = 2 м/мин; l = 100 мм; P = 0,б МПа; t = 5 с. На фотографиях микрошлифов можно наблюдать влияние технологического процесса на структуру напыленного покрытия. Видно, что покрытие, полученное с помощью усовершенствованного металлизатора, является более равномерным, что способствует хорошей прочности сцепления и низкой пористости.

Прочность сцепления. Для проведения испытаний на прочность сцепления покрытие наносилось на цилиндрические стальные грибки. Изменяемыми параметрами процесса нанесения покрытия были давление потока воздуха и расстояние до образца. Для определения прочности сцепления использовали разрывную машину Ibertest Eurotest T-50.

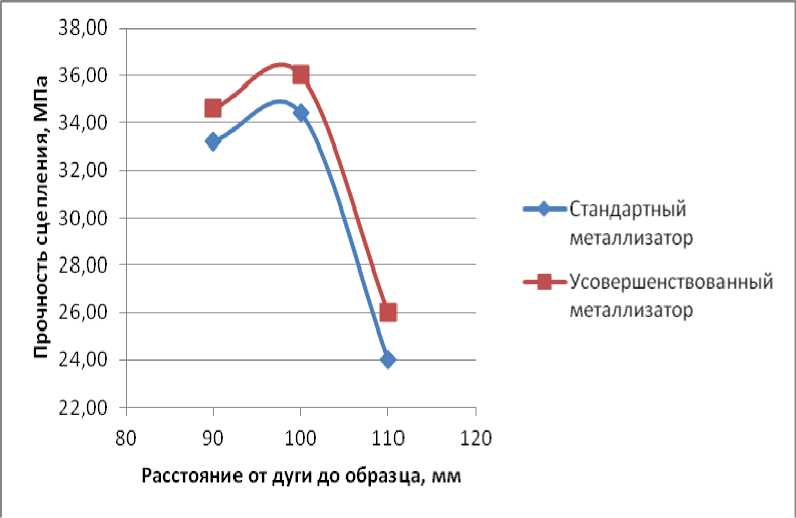

На рис. 5 представлены графики зависимости прочности сцепления алюминиевого покрытия на стальной подложке от расстояния до образца.

Рис. 2. Процесс напыления с использованием стандартного металлизатора ЭМ-17 (слева) и усовершенствованной конструкции (справа)

Рис. 3. Сравнительный анализ производительности стандартного и усовершенствованного металлизаторов

а

Рис. 4. Микроструктура алюминиевого покрытия на стальном образце при увеличении в 400 раз: а - стандартная конструкция; б - усовершенствованная конструкция

б

Рис. 5. Зависимость прочности сцепления от расстояния до образца

Определено оптимальное расстояние от дуги до образца, равное 100 мм. При данном расстоянии наблюдается самая высокая прочность сцепления.

Также были проведены исследования по влиянию скорости потока на прочность сцепления покрытия с основой. Скорость потока регулировалась изменением давления подачи основного потока сжатого воздуха. При увеличении скорости расплавленных частиц достигается более высокая прочность сцепления. Результаты проведенных исследований представлены в табл. 1.

При подаче сжатого воздуха одинакового давления в оба устройства на усовершенствованном метал-лизаторе наблюдается увеличение скорости потока, что приводит к повышению прочности сцепления покрытия с подложкой.

Микротвердость. На приборе ПМТ-3 были проведены измерения микротвердости покрытия. На стальной образец (Ст3) было нанесено покрытие из стали (У8), а на алюминиевый образец (АМгб) бы ла нанесено покрытие из того же материала (АМгб). Результаты измерений микротвердости представлены на рис. б.

При напылении алюминиевого покрытия его твердость получается меньше, чем у основы. Это связано с тем, что покрытие получается пористым. В связи с тем, что твердость стали У8 выше, чем у стали Ст3, напыленное покрытие превосходит по твердости основу, даже несмотря на его пористость. Установлено, что покрытия, полученные с помощью усовершенствованного металлизатора, имеют более высокие значения микротвердости.

Коррозионная стойкость. Исследования на коррозионную стойкость напыляемых покрытий проводились в растворе воды с содержанием NaCl 3 %, Н2О2 0,1 %. Результаты проведенных исследований представлены в табл. 2.

Видно, что на усовершенствованном металлизато-ре покрытия получаются более коррозионно-стойкие, чем на стандартном.

Таблица 1

Результаты исследования на прочность сцепления

|

Давление подачи основного потока, МПа |

Стандартный металлизатор |

Усовершенствованный металлизатор |

||

|

Скорость потока, м/с |

Прочность сцепления, МПа |

Скорость потока, м/с |

Прочность сцепления, МПа |

|

|

0,4 |

350 |

28 |

602 |

30 |

|

0,5 |

535 |

29,5 |

705 |

31,5 |

|

0,6 |

670 |

34,5 |

830 |

36 |

□ Образец (1)

■ Стандартный металлизатор (2)

□ Усовершенствованный металлизатор (3)

Рис. 6. Результаты измерения микротвердости покрытий

Результаты исследований на коррозионную стойкость

Таблица 2

|

Параметр |

Стандартный металлизатор |

Усовершенствованный металлизатор |

|

Потеря массы |

0,25 % |

0,11 % |

|

Корродируемая поверхность |

57 % |

27 % |

|

Потеря толщины |

27 % |

16 % |

Заключение. В работе был проанализирован стандартный металлизатор ЭМ-17 и выявлены его недостатки, такие как большой угол распыла и низкая скорость распыляемых частиц. Для улучшения процесса электродуговой металлизации и получения более качественных покрытий разработана усовершенствованная конструкция металлизатора. На этой конструкции были проведены экспериментальные исследования влияния технологических параметров на качество покрытий. Установлено, что при напылении усовершенствованным металлизатором получаются более качественные покрытия. Увеличились прочность сцепления покрытия с основой на 30 % и коррозионная стойкость на 15 %. Уменьшилась пористость покрытия на 20-30 %. Коэффициент использования материалов увеличился с 0,6 до 0,85.

Acknowledgments. This work was financially supported by the Ministry of Education of the Russian Federation, the state contract № 2.G2531.0043, 2014/211, 9.447.2014/k.

Список литературы Усовершенствование конструкции распылительного устройства электрометаллизатора ЭМ-17

- Хасуй А., Моригаки О. Наплавка и напыление: учебник для вузов. М.: Машиностроение, 1985. С. 136-147.

- Газотермическое напыление: учеб. пособие/Л. Х. Балдаев . М.: Маркет ДС, 2007. 105 с.

- Борисов Ю. С., Харламов Ю. А., Сидоренко С. Л. Газотермические покрытия из порошковых материалов. Киев: Наукова думка, 1987. 120 с.

- Кудинов В. В., Бобров Г. В. Нанесение покрытий напылением. Теория, технология и оборудование: учебник для вузов. М.: Металлургия, 1992. С. 61-64.

- Кудинов В. В., Иванов В. М. Нанесение плазмой тугоплавких покрытий. М.: Машиностроение, 1981. 212 с.

- Сидоров А. И. Восстановление деталей машин напылением и наплавкой. М.: Машиностроение, 1987. С. 53-55.

- Синани И. Л., Федосеева Е. М., Береснев Г. А. Методы нанесения покрытий: учеб. пособие. Пермь: Изд-во Перм. гос. техн. ун-та, 2008. С. 60-71.

- Тушинский Л. И., Плохов А. В. Исследование структуры и физико-механических свойств покрытий. Новосибирск: Наука, 1986. 105 с.

- Кофанова Н. К. Коррозия и защита металлов: учеб. пособие для студентов техн. спец. Алчевск, 2003. 181 с.

- Зенин Б. С., Слосман А. И. Современные технологии поверхностного упрочнения и нанесения покрытий. Томский политехн. ун-т. 2-е изд. Томск: Изд-во Томского политехн. ун-та, 2012. 120 с.

- Рогов В. А., Ушомирская Л. А., Чудаков А. Д. Основы высоких технологий: учеб. пособие. М.: Вузовская книга, 2001. 256 с.

- Пат. 2047395 Российская Федерация, МПК6 B 05 B 7/22, B 05 B 7/18. Распылительная головка электродугового металлизатора/Коробов Ю. С., Бороненков В. Н., Барановский В. Э. Заявл. 29.07.92; опубл. 10.11.95.

- Пат. 2191637 Российская Федерация, МПК7 B 05 B 7/22, B 05 B 5/06. Распылительная головка электродугового металлизатора/Окладников С. И., Салохин А. В. Заявл. 14.12.2000; опубл. 27.10.2002.

- Пат. 2385452 Российская Федерация, МПК G 01 L 9/02. Прибор для измерения давления гетерофазного потока/Соловьев Р. Ю., Литовченко И. Н., Петряков Б. И., Воробьев П. А., Юсим М. Ю. Заявл. 18.09.2007; опубл. 27.03.2009.

- Пат. 2386720 Российская Федерация, МПК C 23 C 4/12. Способ электродуговой металлизации/Гусев В. М., Гусев М. В., Исакаев М. Х., Мордынский В. Б., Маричев А. В. Заявл. 12.08.2008; опубл. 20.04.2010.

- Пат. 2191075 Российская Федерация, МПК7 B 05 B 7/22. Электродуговой металлизатор/Окладников С. И., Салохин А. В. Заявл. 27.03.2001; опубл. 20.10.2002.

- Пат. 2094523 Российская Федерация, МПК6 C 23 C 4/12, B 05 B 7/22. Устройство электродугового высокоскоростного проволочного напыления/Березовский Ф. М., Кондратов С. И. Заявл. 24.01.95; опубл. 27.10.97.

- Khasuy A., Morigaki O. Naplavka i napylenie . Moscow, Mashinostroenie Publ., 1985, P. 136-147.

- Baldaev L. Kh. Gazotermicheskoe napylenie . Moscow, Market DS Publ., 2007, 105 p.

- Borisov Yu. S., Kharlamov Yu. A., Sidorenko S. L. Gazotermicheskie pokrytiya iz poroshkovykh materialov . Kiev, Naukova dumka Publ., 1987, 120 p.

- Kudinov V. V., Bobrov G. V. Nanesenie pokrytiy napyleniem. Teoriya, tekhnologiya i oborudovanie . Moscow, Metallurgiya Publ., 1992, P. 61-64.

- Kudinov V. V., Ivanov V. M. Nanesenie plazmoy tugoplavkikh pokrytiy . Moscow, Mashinostroenie Publ., 1981, 212 p.

- Sidorov A. I. Vosstanovlenie detaley mashin napyleniem i naplavkoy . Moscow, Mashinostroenie Publ., 1987, P. 53-55.

- Sinani I. L., Fedoseeva E. M., Beresnev G. A. Metody naneseniya pokrytiy . Perm’, Izd-vo Perm. gos. tekhn. un-ta Publ., 2008, P. 60-71.

- Tushinskiy L. I., Plokhov A. V. Issledovanie struktury i fiziko-mekhanicheskikh svoystv pokrytiy . Novosibirsk, Nauka Publ., 1986, 105 p.

- Kofanova N. K. Korroziya i zashchita metallov . Alchevsk, 2003, 181 p.

- Zenin B. S., Slosman A. I. Sovremennye tekhnologii poverkhnostnogo uprochneniya i naneseniya pokrytiy . Tomsk, Izd-vo Tomskogo politekhnicheskogo universiteta Publ., 2012, 120 p.

- Rogov V. A., Ushomirskaya L. A., Chudakov A. D. Osnovy vysokikh tekhnologiy : ucheb.posobie, Moscow, Vuzovskaya kniga Publ., 2001, 256 p.

- Korobov Yu. S., Boronenkov V. N., Baranovskiy V. E. Raspylitel’naya golovka elektrodugovogo metallizatora . Patent RF, no. 2047395, 1995.

- Okladnikov S. I., Salokhin A. V. Raspylitel’naya golovka elektrodugovogo metallizatora . Patent RF, no. 2191637, 2002.

- Solov’ev R. Yu., Litovchenko I. N., Petryakov B. I., Vorob’ev P. A., Yusim M. Yu. Pribor dlya izmereniya davleniya geterofaznogo potoka . Patent RF, no. 2385452, 2010.

- Gusev V. M., Gusev M. V., Isakaev M. K.,Mordynskiy V. B., Marichev A. V Sposob elektrodugovoy metallizatsii . Patent RF, no. 2386720, 2010.

- Okladnikov S. I., Salokhin A. V. Elektrodugovoy metallizator . Patent RF, no. 2191075, 2002.

- Berezovskiy F. M., Kondratov S. I. Ustroystvo elektrodugovogo vysokoskorostnogo provolochnogo napyleniya . Patent RF, no. 2094523, 1997.