Усовершенствование схемы вентиляции бумагоделательной машины

Автор: Нечаев Николай Сергеевич, Бойков Лев Михайлович

Журнал: Технико-технологические проблемы сервиса @ttps

Рубрика: Диагностика и ремонт

Статья в выпуске: 1 (11), 2010 года.

Бесплатный доступ

Взамен существующих неэффективных схем системы вентиляции бумагоделательных машин предлагается более совершенная схема утилизации теплоты

Низкопотенциальная теплота, теплоуловитель, промежуточный теплоноситель

Короткий адрес: https://sciup.org/148185833

IDR: 148185833 | УДК: 676.2.7

Текст научной статьи Усовершенствование схемы вентиляции бумагоделательной машины

Повышение эффективности работы бумагоделательной машины во многом зависит от совершенствования системы вентиляции сушильной установки.

Одним из принципиально новых направлений использования низкопотенциальной теплоты является утилизация теплоты вентиляционных выбросов с помощью промежуточного теплоносителя.

В настоящее время на современных бумагоделательных машинах (БДМ) утилизация низкопотенциальной теплоты осуществляется в три ступени: первая ступень - в теплоуловителе № 1, вторая – в теплоуловителе № 2 , третья – в скруббере [1,2]. Степень утилизации теплоты составляет: 5; 5 и 11 % соответственно. Вследствие загрязнения паровоздушной смеси (ПВС) и нагреваемой воды волокном скрубберы на большинстве машин или отсутствуют, или не работают. В теплоуловителе второй ступени (ТУ – 2) – паровоздушная смесь, содержащая водяные пары, зимой превращается в лед. В результате вторая ступень утилизации также оказывается в нерабочем состоянии. Остается первая ступень утилизации теплоты в теплоуловителе ТУ – 1 с КПД менее 5 %.

Таким образом, существующая система утилизации теплоты отработанного воздуха работает неэффективно и нуждается в совершенствовании.

Наиболее надежным и эффективным способом утилизации теплоты является использование промежуточного теплоносителя – антифриза. Антифриз – незамерзающая жидкость, представляющая собой водный раствор этиленгликоля С 2 Н 6 О 2 (58 %).

Схемы с промежуточным теплоносителем применяются на быстроходных бумагоделательных машинах Светогорского и Выборгского ЦБК. Однако для тихоходных машин таких схем нет. Поэтому нами разработана схема утилизации теплоты отработанного воздуха с применением промежуточного теплоносителя для машин малой и средней производительности.

Л.М. Бойков, Н.С. Нечаев

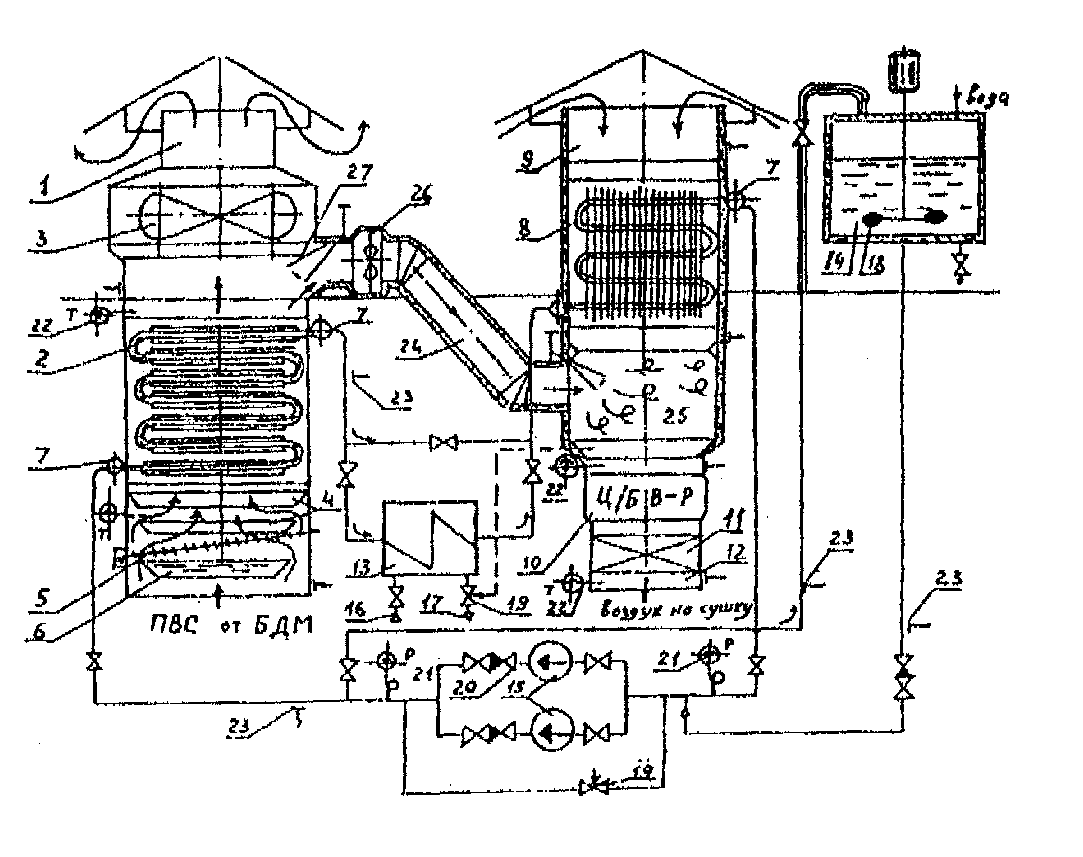

Рисунок 1 – Схема утилизации теплоты паровоздушной смеси, удаляемой от сушильной части бумагоделательной машины, с промежуточным теплоносителем: 1 - воздуховод для отвода паровоздушной смеси от бумагоделательной машины; 2 – рекуперативный газожидкостный теплообменный аппарат с трубками, имеющими плавниковые ребра; 3 – осевой вентилятор; 4 – жалюзи; 5 – самоочищающаяся металлическая сетка; 6 – поддон; 7 – коллектор; 8 – стальной ребристый воздухоподогреватель (жидкостный калорифер); 9 – воздуховод подачи атмосферного воздуха; 10 – центробежный вентилятор; 11 – паровой калорифер; 12 – подача нагретого воздуха под машину (на сушку бумаги); 13 – водо-водяной теплообменный аппарат; 14 – емкость для антифриза; 15 – насосы для перекачки антифриза; 16 и 17 – теплоноситель из системы отопления и в тепловую сеть; 18 – мешалка с электродвигателем; 19 – регулирующий клапан; 20 – обратный клапан; 21 – манометр; 22 – термометр; 23 – термопара; 24 – линия рециркуляции паровоздушной смеси (15 %); 25 –камера смешения; 26 – осевой вентилятор для рециркуляции смеси; 27 – регулирующий шибер.

Предложенная схема (рис.1) особенно эффективна в зимний период года, так как степень утилизации теплоты можно довести до 29,5 %, а при дополнительной установке жидкостного калорифера – до 39,1 %.

Для очистки отработанного воздуха от волокна целесообразно применять жалюзи 4 и самоочищающуюся металлическую сетку 5.

Первая ступень утилизации теплоты ПВС выполнена в виде рекуперативного теплообменника 2 со стальны-

НИИТТС ми трубками, имеющими продольные ребра. Продольные плавниковые ребра значительно увеличивают передачу теплоты от ПВС к антифризу и не оказывают существенного аэродинамического сопротивления движению теплоносителя. При этом утилизация теплоты в первой ступени составляет 10,7 %.

Вторая ступень утилизации теплоты (до 3,7 %) связана с дополнительным подогревом антифриза (с 35 до 45оС), который осуществляется в водоводяном теплообменнике типа «труба в трубе». Теплоносителем здесь служит обратная сетевая вода. Передача теплоты от антифриза к наружному воздуху происходит в пластинчатом жидкостном калорифере, в котором атмосферный воздух нагревается с - 25 до + 20 0С.

Третья ступень утилизации низкопотенциальной теплоты (до 15 %) осуществляется за счет рециркуляции паровоздушной смеси при ее смешении с холодным наружным воздухом. На выходе из камеры смешения сушильный воздух имеет температуру + 25,5 0С.

Дополнительный подогрев сушильного воздуха до 60 0С производится либо в паровом калорифере типа КВБ-П-12, либо в жидкостном калорифере. Поверхность нагрева парового калорифера выполнена из стальных труб со спирально-навивными ребрами и со- ставляет 143,5 м 2, а расход пара – порядка 850 кг/ч.

Четвертая ступень утилизации теплоты (до 9,6 %) включает в себя подогрев сушильного воздуха в жидкостном калорифере (вместо парового), в котором греющим теплоносителем является конденсат после сепаратора последней паровой группы сушильных цилиндров БДМ.

В летний период года степень утилизации теплоты при использовании трех ступеней может составить 22 %, а четырех – до 30 %.

Предложенная схема вентиляции с промежуточным теплоносителем для бумагоделательных машин малой и средней производительности не зависит от влияния низких температур в зимний период года и поэтому является надежной при эксплуатации БДМ.