Установка для обработки деталей со сложным профилем рабочей поверхности

Автор: Скрябин Владимир Александрович

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Технологии и средства механизации сельского хозяйства

Статья в выпуске: 4, 2018 года.

Бесплатный доступ

Введение. В статье приводятся новые конструкторские решения, используемые при проектировании оборудования для финишной обработки деталей со сложным профилем рабочей поверхности. Данные решения позволяют осуществлять планетарное вращение детали при малом межосевом расстоянии оправки с обрабатываемой деталью и шпинделем установки, что способствует повышению качества обработки рабочих поверхностей детали и снижению энергетических затрат. Материалы и методы. Недостатками ранее применявшихся устройств для финишной обработки деталей сложного профиля являются увеличенное потребление энергии, а также достаточно большое межосевое расстояние между деталью и шпинделем установки, что снижает качество обработки поверхностей и уменьшает номенклатуру деталей по массовым и габаритным характеристикам. В этом случае необходимо применение новых решений по изменению конструкции установки. За счет конструктивных наработок уменьшено межосевое расстояние между деталью и шпинделем установки, что способствует уменьшению вибраций, улучшению качества обработки поверхностей и увеличению номенклатуры изделий. Результаты исследования. Правильность принятых решений подтверждается проведенными расчетами по снижению сопротивления абразивной среды, воздействующей на поверхности лопаток колеса турбокомпрессора дизеля. Также проведены расчеты детали на прогиб с использованием программы продукта Solid Works 2016. Расчеты показали достаточную надежность установки при обработке деталей средних и крупных размеров по сравнению с базовым вариантом установки, ранее изготовленной Пензенским государственным университетом для АО «Пензадизельмаш». Обсуждение и заключение. Выполненные расчеты позволили установить, что сокращение межосевого расстояния снижает прогиб и вибрации в процессе финишной обработки деталей, а также позволяет с меньшими энергозатратами стабилизировать качество и производительность процесса обработки поверхностей сложного профиля. Разработана и изготовлена новая конструкция установки, позволяющая обеспечить планетарное вращение детали при малом межосевом расстоянии оправки с деталью и шпинделем устройства.

Теоретическое исследование, результат теоретического исследования, сложная поверхность, поверхность детали, незакрепленные абразивные частицы, производительность, качественный показатель, проектирование оборудования, автоматизация конструкторского расчета

Короткий адрес: https://sciup.org/147220598

IDR: 147220598 | УДК: 620.1:621.81 | DOI: 10.15507/0236-2910.028.201804.552-561

Текст научной статьи Установка для обработки деталей со сложным профилем рабочей поверхности

Финишная абразивная обработка деталей сложной геометрической формы уплотненными абразивными средами является одним из наиболее производительных процессов. Однако использование разработанных ранее методов и оборудования не всегда соответствует потребностям производства в достижении необходимой производительности и качества обработки деталей сложной формы, в частности, цельнолитых колес турбин турбокомпрессоров из труднообрабатываемых материалов.

В статье приводятся решения проблемных вопросов обработки среднегабаритных деталей со сложными рабочими поверхностями второго порядка, в частности, колеса турбины турбокомпрессора дизеля. Получение качественных характеристик поверхностного слоя и обепечение заданной производительности обработки достаточно просто осуществить путем полирования вышеуказанных поверхностей в среде незакрепленных абразивных зерен, уплотненных сжатым воздухом через специальную гибкую оболочку на специальной установке. Обработ- ка этих поверхностей на шлифовальной машинке жестким шлифовальным кругом занимает много времени и не может обеспечить полную обработку всех лопаток колеса, т. к. они расположены близко друг к другу, имеют малый угловой шаг и труднодоступны для обработки всей площади сложных поверхностей.

Обзор литературы

На базе Пензенского государственного университета в 1975 г. впервые в мировой практике были созданы и запатентованы методы обработки сложнопрофильных деталей уплотненным абразивом, а также установки для их реализации. Данная технология и оборудование нашли широкое применение во многих промышленных регионах России и других стран. Большой вклад в создание технологии и оборудования для финишной абразивной обработки внесли ученые Пензенского государственного университета: А. Н. Мартынов, В. З. Зверовщиков, А. Е. Зверовщиков, В. А. Скрябин и др.

А. Н. Мартыновым проведены теоретические и экспериментальные исследования, дано методологическое обоснование нового метода финишной обработки деталей незакрепленным абразивом, уплотненным инерционными силами [1]. Теоретические и экспериментальные исследования В. З. Зверов-щикова посвящены вопросам динамики центробежной обработки деталей дискретным шлифовальным материалом, уплотненным инерционными силами [2–3]. В работах А. Е. Зверовщикова исследуется технологическое обеспечение качества поверхностей деталей при многофункциональной центробежно-планетарной объемной обработке [4–5]. Все вышеперечисленные научные работы посвящены финишной обработке сложнопрофильных деталей из различных материалов небольшого размера со следующими параметрами: диаметр – 20–50 мм, длина – 80–100 мм, масса – 0,020–0,050 кг.

Том 28, № 4. 2018

Необходимо отметить, что основным недостатком вышеназванных исследований является невозможность обработки сложнопрофильных деталей среднего и крупного типоразмера, а также достаточно сложная кинематика установок. Кроме того, все рассматриваемые установки достаточно энергоемки.

Большая заслуга в систематизации разработанных методов абразивной обработки с указанием их недостатков и создании на этой основе нового метода финишной абразивной обработки деталей со статическим уплотнением сжатым воздухом незакрепленной абразивной среды принадлежит В. А. Скрябину, разработавшему новый метод обработки сложнопрофильных деталей незакрепленным абразивом, уплотненным сжатым воздухом через эластичную оболочку [6–8].

Недостатком устройств, ранее применявшихся для финишной обработки деталей сложного профиля свободным абразивом, уплотненным давлением сжатого воздуха [1; 9–12], является увеличенное потребление энергии за счет достаточно большого межосевого расстояния между деталью и шпинделем установки. Это способствует повышению уровня вибраций, а также снижению качества обработки поверхностей и номенклатуры деталей по массовым и габаритным характеристикам.

Для решения данной проблемы необходимо внести изменения в конструкцию установки и методику определения рациональных режимов и условий обработки.

Материалы и методы

При использовании новой установки ее жестко закрепляют на столе вертикально- или радиально-сверлильного станка и соединяют со шпинделем.

Новое устройство для финишной обработки сложнопрофильных деталей и деталей c отклонениями от круглости содержит вал с оправкой, смонтированной с эксцентриситетом в корпусе устройства; камеру, заполненную абразивной средой; привод вращения детали, установленный на входном валу; зубчатый венец, выполненный на валу с оправкой и кинематически связанный с зубчатым венцом, образованным на внутренней цилиндрической поверхности крышки устройства. Опорная крышка с валом с оправкой и уплотнительная крышка установлены в подшипниковых опорах.

Устройство позволяет снизить энергетические затраты, увеличить предел максимальной массы обрабатываемой детали, повысить качество поверхности путем уменьшения момента сопротивления абразивной среды, уменьшить вибрации, а также способствует появлению жесткой связи, обеспечивающей вращение вала с оправкой посредством кинематической связи зубчатого венца вала с оправкой с зубчатым венцом корпуса крышки устройства. Снижение рычага сопротивления и увеличение максимальной массы детали осуществляется путем сокращения межосевого расстояния меньшего, чем сумма радиусов входного вала и вала с оправкой [13–15].

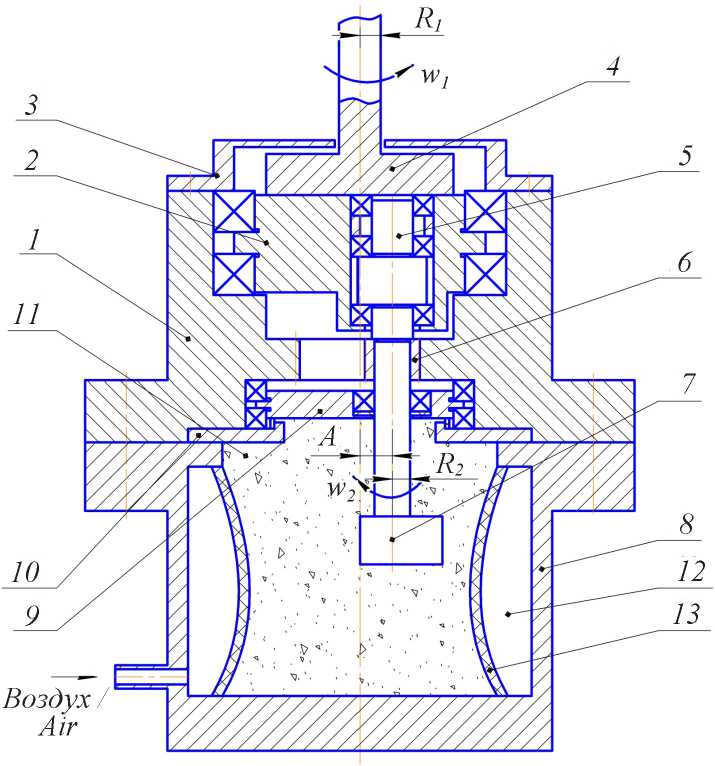

Установка (рис. 1) состоит из контейнера 8 , заполненного абразивной средой 11 . В крышке 1 , установленной на контейнере устройства, смонтированы опорная крышка 2 и защитная крышка 10 с подшипниковыми опорами. С опорной крышкой 2 жестко связан входной вал 4 , передающий крутящий момент от привода станка к опорной крышке и обеспечивающий вращение детали относительно оси устройства. В опорную крышку 2 с эксцентриситетом установлен вал в подшипниках с оправкой 5 , служащий для установки детали 7 в абразивную среду 11 . На вал с оправкой 5 установлен зубчатый венец 6 , который кинематически связан с зубчатым венцом, выполненным на крышке 1 устройства. Данная связь осуществляет вращение обрабатываемой детали 7 относительно собствен-

Р и с. 1. Схема установки

F i g. 1. Installation diagram

ной оси. Крышки 9 и 3 предохраняют внутренние механизмы устройства от воздействия абразива и внешней среды.

Устройство работает следующим образом.

На вал с оправкой 5, который установлен в корпусе крышки устройства, закрепляется деталь 7 (рис. 2). Крышка 1 устанавливается на корпус устройства 8, обеспечивая тем самым погружение детали в абразивную среду. Подача сжатого воздуха под давлением в полость контейнера 12 обеспечивает поджатие эластичными стенками 13 к детали 7 абразивной среды 11, за счет чего равномерно осуществляется контакт абразивных частиц с поверхностью детали. Крутящий момент передается валу 4, вращающемуся с угловой скоростью ω1 от привода станка, и сообщает вращение опорной крышке 2 с установленной в ней валом с оправкой 5, тем самым обеспечивая вращение обрабатываемой детали 7 относительно оси устройства. Передача крутящего момента относительно оси заготовки осуществляется за счет контакта зубчатого венца 6 на валу с оправкой с зубчатой поверхностью крышки 1 устройства. В данном устройстве деталь с угловой скоростью ω2 совершает планетарное движение на малых межосевых расстояниях, обеспечивая при этом равномерный съем металла по всем поверхностям деталей сложного профиля.

Результаты исследования

Межосевое расстояние А между входным валом и валом с оправкой выбирается из условия:

A ≤ R 1+ R 2, (1)

где R 1 – радиус входного вала; R 2 – радиус вала-оправки.

Для обработки деталей на базовой установке с межосевым расстоянием, равным 20 мм, сопротивление абразивной среды F 1 в единицу времени при угловой скорости ω = ω 2 = 5 рад/с определяем по формуле:

F 1 =S ■ K c ■ P ■ V , (2)

где S – величина, пропорциональная поверхности сопротивления; K с – коэффициент сопротивления абразивной среды; P – плотность обрабатывающей среды; V – линейная скорость движения детали. Посткольку движение заготовки совершается вокруг централь-

Р и с. 2. Колесо турбины турбокомпрессора дизеля F i g. 2. Turbine wheel of diesel engine turbocharger

ной оси устройства, скорость заготовки определяется по формуле:

V = ω ∙ R , (3)

где ω – угловая скорость заготовки; R – радиус окружности вращения с большим межосевым расстоянием.

Сопротивление абразивной среды определяется по следующей зависимости:

F 1 = S · Kc · P · ω · R. (4)

При использовании новой конструкции установки для абразивной обработки, обеспечивающей круговое движение на малых межосевых расстояниях, появилась возможность уменьшить межосевое расстояние А до 5 мм. Следовательно, сопротивление абразивной среды при обработке детали [9;10] будет определяться по следующей формуле:

F 1 = 0,25 · S · Kc · P · ω · R . (5)

Сопротивление абразивной среды при обработке детали на базовой установке определяется по следующей зависимости [11–15]:

F 2 = S · Kc · P · ω · R. (6)

Отношение сопротивлений абразивной среде при обработке деталей на новой и базовой установках определяется как:

F 1 =0,25, (7)

F 2

-

т. е. отношение радиусов к центру вращения; следовательно, сопротивление абразивной среды, оказываемое на обрабатываемую деталь в новой установке по сравнению с установкой с большим межосевым расстоянием, вычисляется по формуле:

F 1 = FR 22 , (8)

R 1

где R 2 ‒ радиус вращения с межосевым расстоянием бóльшим, чем сумма радиусов валов; R 1 ‒ радиус вращения с межосевым расстоянием меньшим, чем сумма радиусов двух валов.

При различных межосевых расстояниях на новой и базовой установках при обработке деталей сложного профиля незакрепленной мелкодисперсной абразивной средой на новой конструкции установки (рис. 1) сопротивление абразивной среды снижается в 2 5 0 = 4 раза.

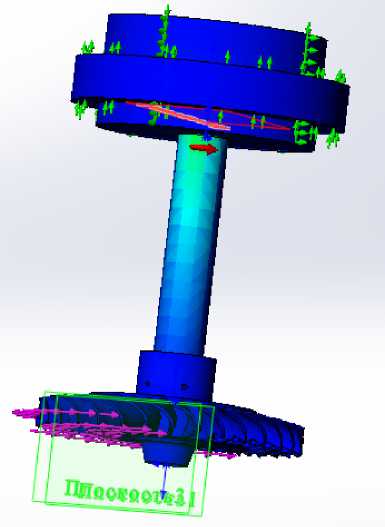

Рассчитан также прогиб оправки при абразивной обработке на новой установке с использованием программы Solid Works 2016. При симуляции в программном продукте исследования нагрузок на оправку и деталь, обрабатываемую в устройстве (рис. 3), давление абразивной среды составило 0,2 МПа.

Р и с. 3. Результаты исследования деформаций в конструкции

F i g. 3. Results of study of deformations in structure

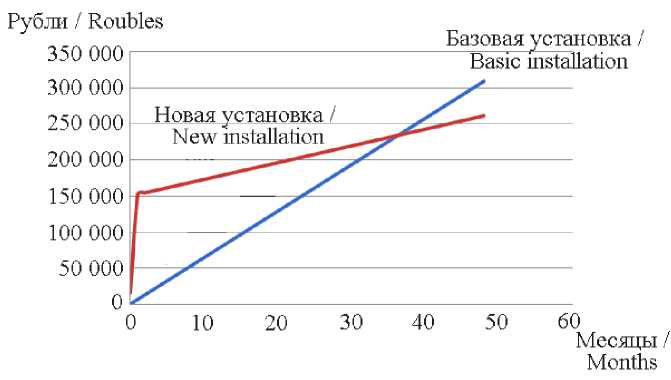

Р и с. 4. Сравнение затрат при использовании базовой и новой установок в течение 48 месяцев

F i g. 4. Comparison of costs for basic and new installations during 48-months period

Поскольку радиус вращения детали при ее обработке на базовой установке в 4 раза больше, чем в новой, для работы новой установки, согласно результатам экспериментальных исследований, требуется мощность двигателя в 4 раза меньше, чем в установке с увеличенным межосевым расстоянием А . Экономия средств S при работе на данной установке (рис. 4) в течение 1 ч составит

S = ( N ф2 — N Ф1 ) " а , (9)

где a - стоимость 1 КВт; N ф 2 - фактическая мощность двигателя для устройства с межосевым расстоянием большим, чем сумма радиусов валов; N ф, - фактическая мощность двигателя для устройства с межосевым расстоянием меньшим, чем сумма радиусов валов.

Подставив значения в формулу (8), получим:

S = (8 – 2) ∙ 3.53 = 21,18 руб.

Экономия в год S г при двусменном графике составляет

S г= 21,18 ∙ 3 968 = 84 042,24 руб.

Срок окупаемости новой конструкции установки – 38 месяцев.

Обсуждение и заключение

-

1. Установлено, что при обработке сложнопрофильных деталей типа колес турбин турбокомпрессора наиболее эффективным способом является камерная обработка уплотненными мелкодисперсными абразивными средами с применением оборудования, состоящего из рабочей камеры и установленной в ней эластичной оболочки, с помощью которой давлением сжатого воздуха обеспечивается поджатие обрабатывающей среды к поверхности детали.

-

2. Предложена новая конструкция установки, позволяющая обеспечить планетарное вращение детали при малом межосевом расстоянии оправки с деталью и шпинделем устройства, что повышает качество обработки и уменьшает энергетические затраты.

-

3. Изучен характер воздействия абразивной среды на поверхность обрабатываемой детали, что дает возмож-

- ность определить режимные параметры обработки.

-

4. Экспериментально установлено, что обработка поверхностей сложной формы колес турбин из труднообрабатываемых литейных сплавов марки ЖС3ДК с твердостью 40–45 HRC и исходной шероховатостью поверх-

- MORDOVIA UNIVERSITY BULLETIN 1^1 ности Ra = 3,2 мкм на новой конструкции установки дает возможность уменьшить шероховатость обработанной поверхности с Ra = 3,2–2,5 мкм до Ra = 0,80–0,63 мкм. При этом на 8–10 % повышается микротвердость поверхностного слоя на глубине 30– 50 мкм.

Поступила 20.09.2017; принята к публикации 02.04.2018; опубликована онлайн 28.12.2018

Об авторе:

Автор прочитал и одобрил окончательный вариант рукописи.

Список литературы Установка для обработки деталей со сложным профилем рабочей поверхности

- Мартынов А. Н. Основы метода обработки деталей свободным абразивом, уплотненным инерционными силами: моногр. Саратов: Изд-во Сарат. гос. техн. ун-та, 1981. 212 с.

- Зверовщиков В. З. Динамика центробежной обработки деталей дискретным шлифовальным материалом: моногр. Пенза: Изд-во ПГУ, 2005. 200 с.

- Зверовщиков В. З., Зверовщиков А. Е. Динамические характеристики уплотненной массы рабочей загрузки при объемной центробежной обработке деталей // Известия высших учебных заведений. Поволжский регион. Технические науки. 2007. № 1. C. 140-150. URL: https://izvuz_tn.pnzgu.ru/files/izvuz_tn.pnzgu.ru/15107.pdf

- Зверовщиков А. Е. Расширение технологических возможностей объемной центробежно-планетарной обработки // Наукоемкие технологии в машиностроении. 2013. № 7. С. 17-23. URL: http://www.mashin.ru/eshop/journals/naukomkie_tehnologii_v_mashinostroenii/2013/27

- Зверовщиков А. Е. Многофункциональная центробежно-планетарная обработка: моногр. М.: Инфра-М, 2016. 176 с.

- А. с. 1579740 СССР, МКИ В24В 31/08. Способ абразивной обработки деталей / А. Н. Мартынов, В. А. Скрябин, В. М. Федосеев. Опубл. 23.07.90, Бюл. № 27.

- Скрябин В. А. Особенности обработки сложнопрофильных деталей уплотненными мелкодисперсными абразивными средами // Вестник Мордовского университета. 2015. Т. 25, № 4. С. 72-89.

- DOI: 10.15507/0236-2910.025.201504.072

- А. с. 1805012 СССР, МКИ 5 В24 В 31/06. Способ камерной обработки свободным абразивом / А. Н. Мартынов, В. З. Зверовщиков, Е. З. Зверовщиков. Опубл. 30.03.93, Бюл. № 12.

- Скрябин В. А., Пшеничный О. Ф. Моделирование процесса микрорезания при обработке деталей уплотненным слоем незакрепленного абразива // Машиностроение: респ. межвед. сб. Минск: Вышэйшая школа, 1988. Вып. 13. С. 33-37.

- Скрябин В. А. Основы процесса субмикрорезания при обработке деталей незакрепленным абразивом: моногр. Пенза: Изд-во ПВАИУ, 1992. 120 с.

- Скрябин В. А. Производительность процесса обработки деталей статически уплотненным слоем абразивного микропорошка // Известия вузов (Сер. «Машиностроение»). 1994. № 4-6. С. 128-130.

- Скрябин В. А., Схиртладзе А. Г. Технологическое обеспечение качества обработки сложнопрофильных деталей уплотненными мелкодисперсными средами: моногр. Старый Оскол: Тонкие наукоемкие технологии, 2015. 240 с.

- Скрябин В. А., Схиртладзе А. Г., Рыбаков Ю. В. Новый метод финишной обработки деталей свободными мелкодисперсными средами // Технология металлов. 2003. № 2. С. 16-17.

- Скрябин В. А., Свечникова Г. И. Экспериментальные исследования производительности финишной абразивной обработки деталей с различным профилем // Машиностроитель. 2011. № 4. С. 18-22. URL: https://rucont.ru/efd/473243

- Патент 1803308 (РФ), МКИ: В24В 31/104. Способ обработки деталей / В. А. Скрябин // Опубл. 23.03.93, Бюл. № 11.